Изобретение относится к металлургии цветных металлов, а именно к получению силуминов с использованием в качестве источника кремния аморфного микрокремнезема.

Наиболее распространенными литейными алюминиевыми сплавами являются силумины [Белов Н.А. Фазовый состав алюминиевых сплавов: монография. - М.: Изд. Дом МИСиС, 2009. - 398 с.]. Силумины представляют собой группу алюминиевых сплавов, основным легирующим элементом которых является кремний. Востребованность силуминов обеспечивается уникальным сочетанием ряда их основных свойств: низкая плотность, высокая жидкотекучесть, относительно низкая усадка, низкая склонность к образованию напряжений и трещин, высокие значения прочностных свойств, износостойкости и жаропрочности.

Из существующего уровня техники известны различные способы получения силуминов, применение которых зависит от назначения сплавов, их состава, возможности обеспечения необходимой чистоты по неметаллическим включениям и газам, вида исходного сырья, объема и условий производства, а также экономических соображений. Так выделяется шесть основных способов:

1) Карботермический (руднотермический) способ, в котором силумины получают путем восстановления природных алюмокремниевых минералов (каолинит, кианит, силлиманит и т.д.) в электротермических печах (RU №2010881, RU 2484165). Недостатками данного способа является его высокая энергоемкость, сложность подготовки шихтовых материалов, а также высокая степень загрязнения сплава примесями и неметаллическим включениями (главным образом - углеродом, являющимся основным восстановителем).

2) Металлотермический способ, основанный на реакции восстановления кремния из его соединений (кислородных, галоидных) алюминием [Беляев А.И., Бочвар О.С., Бунов Н.Н. Алюминиевые сплавы. Металловедение алюминия и его сплавов. М.: Металлургия, 1983]. Способ заключается во введении на поверхность алюминиевого расплава смеси порошков алюминия и кремнезема, местного нагрева смеси до температуры 1100-1200°С и последующем получении алюминиево-кремниевой лигатуры. Недостатком способа является необходимость использования алюминия и кремнезема в порошкообразном состоянии, необходимость значительного перегрева расплава, сложность получения сплава заданного состава, а также загрязнение получаемого сплава примесью железа.

3) Электролитический способ, заключающийся в совместном восстановлении на катоде алюминия и кремния (патент RU 2556188, авторское свидетельство SU №1826998, патент RU 2030487) [Плавление и литье алюминиевых сплавов. Справ, изд. / М.Б. Альтман [и др.] - 2-е изд. - М.: Металлургия, 1983. - 352 с.]. Данный способ отличается возможностью использования в качестве исходного сырья относительно дешевых соединений и получением сплавов с низким содержанием неметаллических и газовых включений. Основными недостатками способа являются высокие энергетические затраты на его осуществление, а также сложность поддержания в электролите оптимальной концентрации кремния, следствием чего является рост температуры процесса и снижению выхода по току.

4) Растворение кристаллического кремния в алюминиевом расплаве (патент RU 2010881). Данный способ является основным промышленным способом получения литейных силуминов, который используют на алюминиевых заводах. Главным достоинством способа является его высокая производительность и возможность получения сплавов с заданным содержанием кремния. Однако, данный способ имеет и ряд существенных недостатков - большие безвозвратные потери металла за счет угара, низкое усвоение кремния мелких фракций (менее 5-6 мм), высокие энергетические затраты.

5) Способ получения сплавов с использованием "жидкой" лигатуры Аl-Si, заключающийся в заливке расплавленного кремния в вакуум-ковш с находящимся в нем алюминиевым расплавом (патенты RU 93010136, RU 2432411, RU 2215803). Несмотря на высокое качество получаемых сплавов, для реализации данного способа необходимым является близкое территориальное расположение предприятий-производителей алюминия и кремния.

6) Жидкофазные технологии получения алюминиево-кремниевых сплавов, заключающиеся в прямом восстановлении кремния из его оксидов алюминием непосредственно в расплаве при относительно небольшом перегреве (670-900°С).

Среди существующих способов получения силуминов аналогами заявленного технического решения являются способы, основанные на восстановлении алюминием кремния из его оксида, а также способы, в которых в качестве источника кремния используется аморфный микрокремнезем.

Из существующего уровня техники известен «Способ получения алюминиево-кремниевого сплава в электролизере для производства алюминия» (патент RU 2599475, МПК С25С 3/06, опубл. 10.10.2016), по которому получение силуминов происходит в электролизере для производства алюминия с использованием аморфного кремнийсодержащего оксидного сырья. В качестве аморфного кремнийсодержащего оксидного сырья используется микрокремнезем, полученный в процессе очистки технологических газов при производстве кремния и кремнийсодержащих сплавов, который загружают в расплав электролита с использованием установок автоматического питания электролизера.

Общим признаком аналога с заявляемым изобретением является использование в качестве кремнийсодержащего сырья аморфного микрокремнезема, полученного в ходе переработки пыли систем газоочистки руднотермических печей производства кремния.

Недостатком данного способа является то, что обязательным условием его реализации является необходимость предварительного смешения микрокремнезема с глиноземом и фтористыми солями, так как иначе имеет место образование в расплаве электролита агломератов микрокремнезема, снижающих интенсивность растворения SiO2 и способных привести к образованию осадка на подине электролизера. Более того, введение в электролизер кварцита (5^40% (масс.)) может приводить к снижению производительности электролизера и выхода по току.

Наиболее близким к заявляемому техническому решению является «Алюминиевый сплав и способ его получения» (патент US 9657377 В2, МПК B22D 21/04, С22С 21/08, С22С 1/026, С22С 21/02, С22С 21/12, С22С 21/14, С22С 21/16, C22F 1/043, C22F 1/047, C22F 1/057, опубл. 23.05.2017), согласно которому получение силуминов производится путем введения диоксида кремния на поверхность алюминиевого расплава и его последующего механического или электромагнитного перемешивания. В данном способе осуществляется единовременное или порционное введение кремнезема в алюминиевый расплав. В процессе перемешивания приповерхностной части расплава (10-20% от общего объема металла в тигле) происходит восстановление диоксида кремния. Побочные продукты реакции переходят в шлак, после удаления которого происходит разливка полученного сплава.

Основные недостатки данного способа состоят в том, что, во-первых, способ не предусматривает применения в ходе получения сплава покровных флюсов, что может приводить к повышенному окислению алюминия и потерям металла со шлаком, а во-вторых, замешивание диоксида кремния в алюминиевый расплав осуществляется только в его приповерхностной зоне (10-20% от общего объема металла в тигле), что значительным образом снижает степень вовлечения частиц диоксида кремния по "зеркало" расплава, ограничивает поверхность контакта в системе "Al-SiO2" и, как следствие снижает его производительность представленного способа.

Задача заявляемого изобретения заключается в получении силуминов с использованием в качестве источника кремния аморфного микрокремнезема, полученного из отходов кремниевого производства.

Технический результат изобретения заключается в:

- утилизации и эффективном использовании в качестве источника кремния пыли систем газоочистки электротермических печей, обладающей очень низкой себестоимостью и содержащей до 95% (масс.) аморфного микрокремнезема;

- ускорение реакции взаимодействия в системе Al(ж)-SiO2 за счет предварительной обработки аморфного микрокремнезема, а также легирования алюминиевого расплава магнием;

- получении доэвтектических и эвтектических силуминов, соответствующих требованиям ГОСТ 1583-93 по химическому составу и механическим свойствам.

Технический результат достигается тем, что в способе получения силуминов, включающем введение кремнийсодержащего оксидного сырья в алюминиевый расплав, перемешивание расплава и разливку полученного сплава, согласно заявляемому изобретению, в качестве кремнийсодержащего оксидного сырья используют аморфный микрокремнезем, который перед введением в расплав подвергают термической обработке при температуре 200-300°С, введение аморфного микрокремнезема осуществляют в потоке инертного газа с перемешиванием, обеспечивающим втягивание частиц микрокремнезема в вихревую воронку, образованную в жидком алюминии, а после перемешивания расплав легируют магнием в количестве до 1% масс.

Заявляемое изобретение дополняют следующие отличительные признаки:

Используют аморфный микрокремнезем, полученный из пыли систем газоочистки электротермических печей.

Для усреднения частиц в расплаве осуществляют магнитогидродинамическое и/или механическое перемешивание расплава.

Перед разливкой сплава проводится его обработка с помощью покровно-рафинирующего флюса для получения сплавов требуемого качества (удаления продуктов реакции восстановления кремния алюминием и очистки его поверхности).

Для повышения смачиваемости дисперсных частиц аморфного микрокремнезема наряду легированием алюминиевого расплава магнием и предварительной термообработкой частиц может использоваться гидравлическая, термическая обработка, обработка растворами слабых кислот, а также их механическая активация.

Отличием от прототипа является то, что перед введением частиц аморфного микрокремнезема в алюминиевый расплав они подвергаются термообработке при температуре 200-300°С; введение микрокремнезема осуществляется путем его вдувания в алюминиевый расплав совместно с потоком инертного газа; перемешивание расплава производится механическим и/или магнитогидродинамическим способом обеспечивающим втягивание частиц микрокремнезема в вихревую воронку, образованную под действием электромагнитного поля; осуществляется легирование алюминиевого расплава магнием (до 1% (масс.)) с целью уменьшения поверхностного натяжение расплава, снижения энергии межфазного взаимодействия между твердой и жидкой фазой, а также ускорения процесса восстановления кремния из его оксида; перед разливкой для удаления продуктов реакции восстановления кремния алюминием и очистки его поверхности проводится его обработка с помощью покровно-рафинирующего флюса.

Наличие отличительных признаков позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности "новизна".

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и смежных областях не позволило выявить источники, содержащие сведения об известности совокупности всех отличительных признаков заявляемого технического решения.

Новая совокупность признаков заявляемого способа получения силуминов, а именно:

1) в качестве источника кремния используется пыль систем газоочистки электротермических печей, содержащих до 95% (масс.) аморфного микрокремнезема;

2) введение аморфного микрокремнезема осуществляется совместно с потоком инертного газа, которое позволяет обеспечить попадание дисперсных частиц непосредственно под "зеркало" алюминиевого расплава, их равномерное распределение в объеме расплава, а также сопутствующее удаление из расплава неметаллических включений и газов;

3) перемешивание расплава производится механическим и/или магнитогидродинамическим способом, обеспечивающим втягивание частиц микрокремнезема в вихревую воронку, образованную под действием электромагнитного поля;

4) в качестве главного фактора, воздействующего на получение сплавов требуемого качества, используется предварительная термическая обработка аморфного кремнезема, позволяющая удалять с поверхности его частиц газовые пленки, а также легирование алюминиевого расплава магнием в количестве до 1% (масс.), обеспечивающее уменьшение поверхностного натяжения расплава, снижения энергии межфазного взаимодействия между твердой и жидкой фазой, а также ускорение процесса восстановления кремния из его оксида.

На основании изложенного можно сделать вывод о соответствии заявляемого изобретения условию патентоспособности "изобретательский уровень".

Способ продемонстрирован графическими и фотоматериалами, приведенными на фиг. 1, фиг. 2 и фиг. 3.

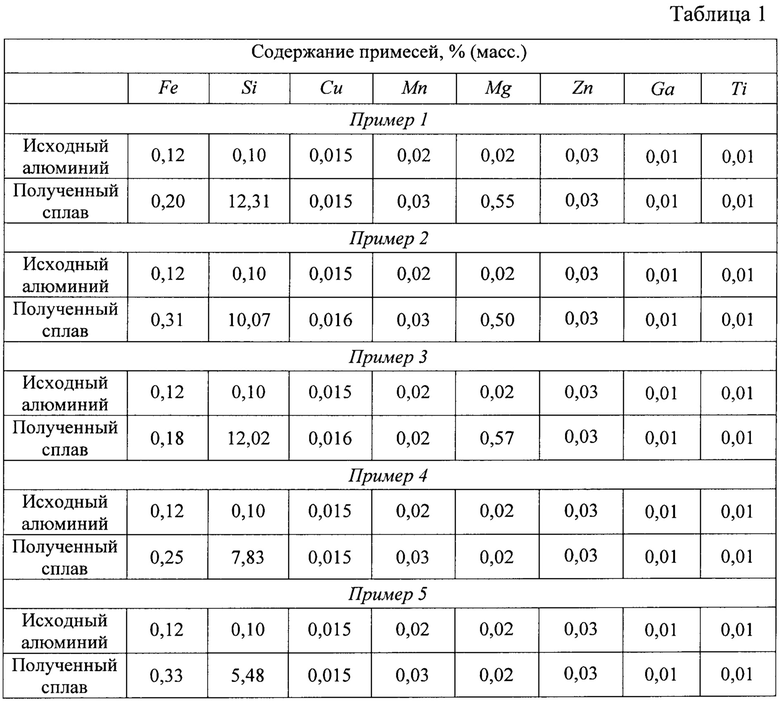

На фиг. 1 представлена фотография частиц диоксида кремния, средний размер которых составляет 60 мкм, что может обеспечивать получение силуминов с мелкозернистой структурой и повышенными механическими свойствами.

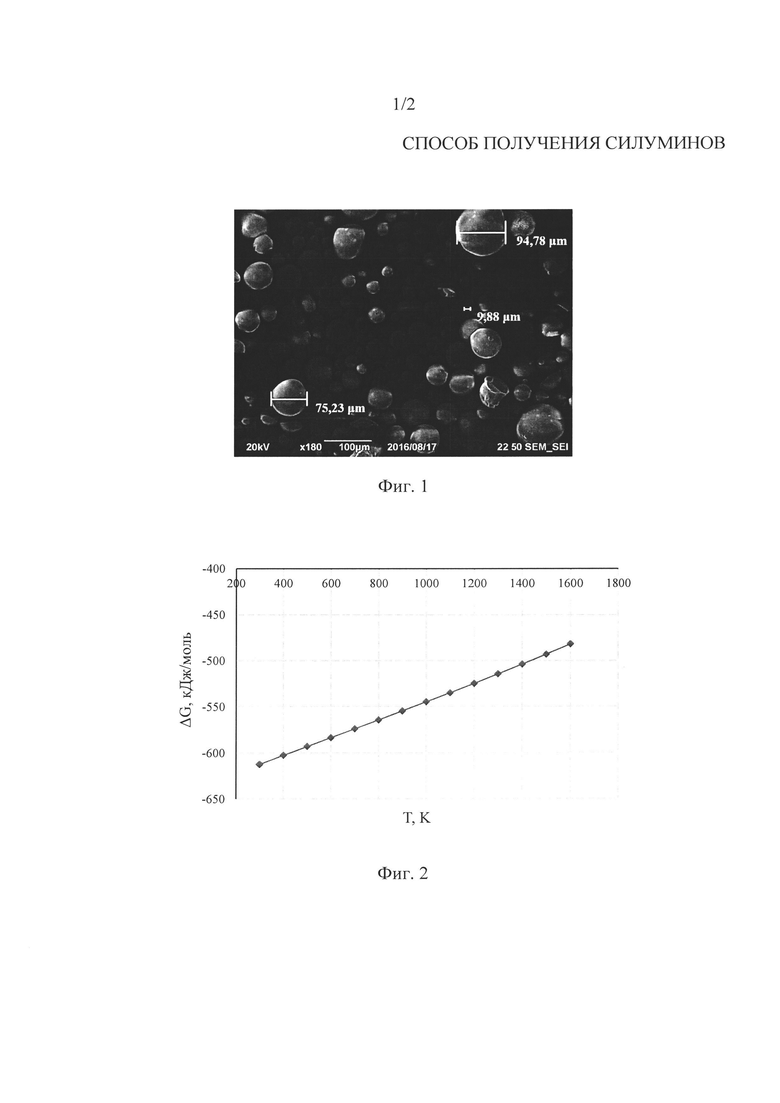

На фиг. 2 представлена зависимость изменения энергии Гиббса реакции взаимодействия оксида кремния с алюминием в зависимости от температуры.

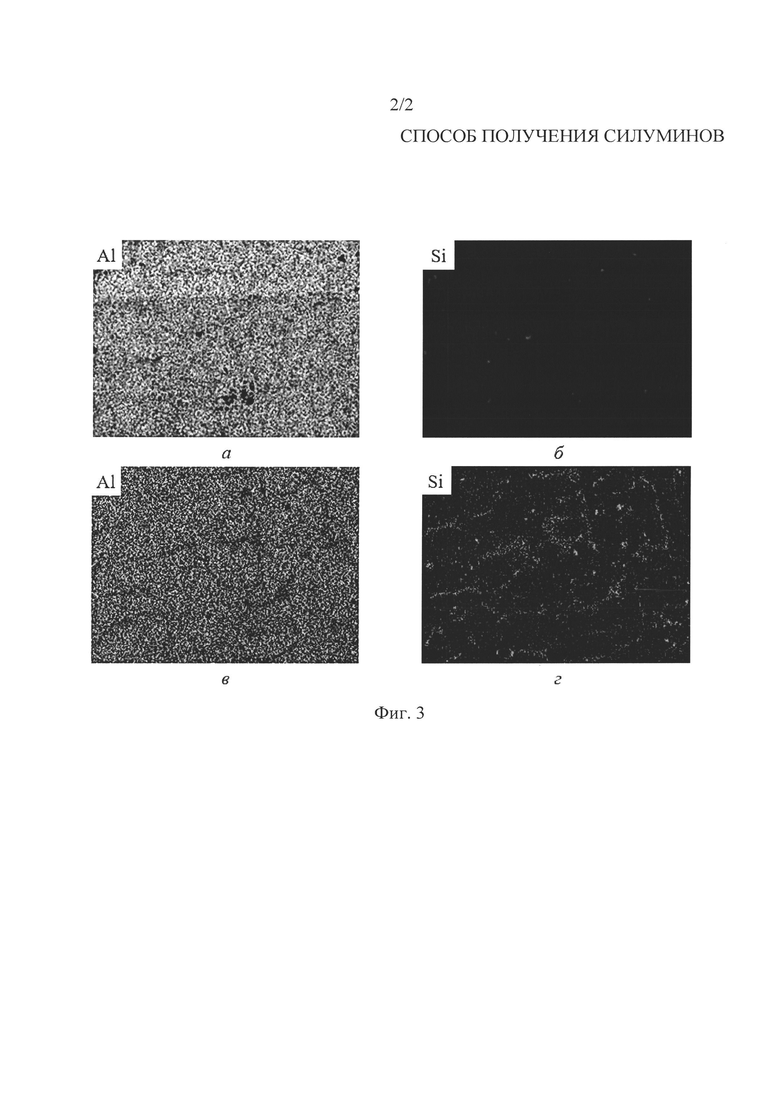

На фиг. 3 показаны карты распределения алюминия (а, в) и кремния (б, г) образцов исходного алюминия и полученного сплава, где атомам Аl и Si соответствуют светлые области на изображениях.

Сущность заявленного технического решения заключается в восстановлении кремния из аморфного микрокремнезема в алюминиевом расплаве в диапазоне температур 670-900°С.

В тигель объемом 900 мл, выполненный из борсилицированного графита, погружался алюминий массой 1000 г, содержащий примеси в количестве, % (масс): Fe - 0,12, Si - 0,10, Cu - 0,015, Мn - 0,02, Mg - 0,02, Zn - 0,03, Ga - 0,01, Ti - 0,01, V - 0,0013, Cr - 0,002. Плавка проводилась в индукционной плавильной печи ИПП-5С. Металл нагревался до температуры 670-900°С, расплавлялся, после чего в него совместно с потоком инертного газа вводился аморфный микрокремнезем (предварительно подвергнутый термической обработке при температуре 200-300°С). В связи с низкой смачиваемостью частиц микрокремнезема введение его в алюминиевый расплав осуществлялось с избытком. Так, для получения эвтектического сплава Al-Si 12% в расплав вводилось 300 г SiO2 (против необходимых 257 г). Средний размер частиц микрокремнезема составляет 60 мкм (фиг. 1).

Перемешивание частиц аморфного микрокремнезема в расплаве осуществлялось в течение 10-15 мин магнитогидродинамическим способом с использованием электромагнитного индуктора, а также дополнительно - с помощью лабораторной мешалки с диапазоном скорости вращения 1-530 об/мин. Использование интенсивного замешивания частиц аморфного микрокремнезема в алюминиевый расплав обусловлено необходимостью обеспечения эффективного взаимодействия в системе Аl(ж)-SiO2 за счет вовлечения частиц аморфного микрокремнезема под "зеркало" расплавленного металла и недопущения их дальнейшего всплытия.

Существуют ряд факторов, осложняющих получение силуминов с использованием аморфного микрокремнезема путем его простого введения в алюминиевый расплав (аналогично растворению кристаллического кремния в алюминиевом расплаве):

1) низкая площадь контакта порошка микрокремнезема с расплавом [Pai B.C., Geetha Ramani, Pillai R.M., Satyanarayana KG. Role of magnesium in cast aluminium alloy matrix composites // Journal of Materials Science. - 1995. - Vol. 30.-P. 1903-1911];

2) наличие газовых пленок на поверхности частиц микрокремнезема, препятствующих эффективному взаимодействию на границе раздела жидкой и твердой фазы [Gowri Shankar М.С.and Jayashree, Р.К. and Kini, Achutha U and Sharma S.S. Effect of silicon oxide (SiO2) reinforced particles on ageing behavior of Al-2024 Alloy // International Journal of Mechanical Engineering and Technology. - 2014. - Vol. 5 (9). - P. 15-21];

3) присутствие в порошке 40-50% (об.) воздуха, снижающего его плотность, теплоемкость и теплопроводность.

Для решения данных проблем, наряду с предварительной термической обработкой микрокремнезема (а также возможными - гидравлической обработкой, обработкой растворами слабых кислот и механической активацией), использованием механического и магнитогидродинамического перемешивания расплава осуществлялось его легирование магнием. Магний вводился в расплав в виде магниевой лигатуры МГ-90.

Использование легирующего элемента магния в предлагаемом техническом решении обусловлено тем, что магний может выступать в роли поверхностно-активной добавки, позволяющей удалять газовые пленки с поверхности дисперсных частиц, снижать поверхностное натяжение алюминиевого расплава, а также снижать энергию межфазного взаимодействия между твердой и жидкой фазой [Pai B.C., Geetha Ramani, Pillai R.M., Satyanarayana KG. Role of magnesium in cast aluminium alloy matrix composites // Journal of Materials Science. - 1995. - Vol. 30. - P. 1903-1911]. Более того, магний также участвует в процессе восстановления кремния из его оксида.

Для определения температуры расплава использовалась хромель-алюмелевая термопара, подключенная к электронному регистратору. Для повышения степени точности замера температуры показания термопары сверялись с показаниями цифрового малогабаритного термометра.

Для получения сплавов требуемого качества (удаления продуктов реакции восстановления кремния алюминием и очистки его поверхности) перед разливкой металла проводится его обработка с помощью покровно-рафинирующего флюса.

Содержание кремния, а также легирующих элементов в алюминии до и после экспериментов определялись с помощью оптического эмиссионного спектрометра с искровым источником возбуждения спектра.

Исследование микроструктуры образцов проводилось в режиме вторичных и обратноотраженных электронов с помощью сканирующего электронного микроскопа, оснащенного энергодисперсионным детектором.

Пример 1.

В тигель объемом 900 мл, выполненный из борсилицированного графита, загружается алюминий массой 1000 г, содержащий примеси в количестве, % (масс): Fe - 0,12, Si - 0,10, Cu - 0,015, Мn - 0,02, Mg - 0,02, Zn - 0,03, Ga - 0,01, Ti - 0,01, V - 0,0013, Cr - 0,002. Затем металл расплавляется в индукционной плавильной печи ИПП-5С. Для контроля температуры расплава в него погружается хромель-алюмелевая термопара ДТПК 015-011.200, подключаемая к электронному регистратору "ПАРАГРАФ-РL20". Температура расплава доводится до 670°С. Затем в металл совместно с потоком инертного газа вводится аморфный микрокремнезем (предварительно подвергнутый термической обработке при температуре 200-300°С) в количестве 300 г. Одновременно с введением микрокремнезема производится легирование расплава магнием (0,5% (масс.)). Перемешивание расплава осуществляется с помощью лабораторной мешалки IKA EUROSTAR 200 Control Р4 со скоростью 120 об/мин в течение 15 мин. После получения сплава требуемого химического состава проводится его обработка с помощью флюсового препарата "ФПР-23" с целью удаления продуктов реакции восстановления кремния алюминием, перешедших в шлак и очистки его поверхности.

Пример 2.

Условия проведения процесса аналогичны примеру 1, однако рабочая температура получения силуминов составляет 900°С.

Пример 3.

Условия проведения процесса аналогичны примеру 1, однако перемешивание расплава осуществляется с помощью электромагнитного индуктора со скоростью 90 об/мин.

Пример 4.

Условия проведения процесса аналогичны примеру 1, однако предварительная термическая обработка аморфного микрокремнезема, а также легирование алюминиевого расплава магнием не производятся.

Пример 5.

Условия проведения процесса аналогичны примеру 1, однако предварительная термическая обработка аморфного микрокремнезема, а также легирование алюминиевого расплава магнием не производятся. Более того механическое замешивание дисперсных частиц в расплав осуществляется со скоростью 30 об/мин.

Результаты по каждому примеру приведены в таблице 1.

Как видно из таблицы, наибольшее влияние на процесс восстановления кремния из аморфного микрокремнезема оказывает предварительная термическая обработка частиц, легирование расплава магнием, а также интенсивное перемешивание расплава (механическое или магнитогидродинамическое) (примеры 1, 3). В примере 2 также наблюдается хорошая степень перехода кремния в алюминиевый расплав, однако в связи с повышением температуры процесса до 900°С вязкость расплава снижается, что несколько снижает интенсивность восстановления кремния алюминием. Это согласуется с данными, полученными в ходе оценки термодинамической возможности протекания процесса восстановления алюминием кремния из аморфного кремнезема (4Аl+3SiO2→2Аl2О3+3Si) в интервале температур 298-1600 К (25-1327°С) (фиг. 2).

Полученная зависимость AG-Т свидетельствует о снижении интенсивности протекания процесса восстановления кремния алюминием при повышении температуры.

Более того в связи с повышением температуры в полученном сплаве наблюдается увеличение содержания железа по сравнению с исходным металлом.

Пример 3 показывает высокую эффективность электромагнитного замешивания частиц аморфного кремнезема в алюминиевый расплав, позволяющего при снижении скорости перемешивания получать сплав необходимого химического состава с низким содержанием примеси железа.

Таким образом при начальном содержании кремния 0,10% (масс.) в результате применения заявленного способа могут быть получены силумины, соответствующие требованиям ГОСТ 1583-93 по химическому составу и механическим свойствам.

Исследование микроструктуры образцов исходного алюминия и сплава, полученного в ходе реализации условий проведения процесса согласно примеру 1, позволили получить их двумерную "карту" распределения алюминия и кремния (фиг. 3, а-г). Карта распределения кремния полученного сплава отчетливо демонстрирует наличие включений кремния по границам зерен алюминия (фиг. 3, г), которые в исходном металле практически отсутствуют (фиг. 3, б). Это подтверждает результаты, полученные в ходе спектрального анализа образцов.

Представленный способ получения силуминов с использованием в качестве источника кремния аморфного микрокремнезема является перспективным, так как позволяет эффективно и с минимальными затратами получать сплавы, соответствующие требованиям ГОСТ 1583-93 по химическому составу и механическим свойствам.

При создании промышленного образца данный способ может быть внедрен в процесс производства литейных алюминиевых сплавов. Использование в качестве источника кремния пыли кремниевого производства позволит повысить эффективность существующего технологического процесса получения силуминов за счет частичного исключения из него энергозатратной стадии производства металлургического кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения силуминов в электролизере для производства алюминия | 2020 |

|

RU2736996C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2599475C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2493281C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 1996 |

|

RU2094515C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЯ И АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ (СИЛУМИНОВ) УГЛЕРОДОМ | 2013 |

|

RU2538850C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, ЛЕГИРОВАННОГО КРЕМНИЕМ | 2017 |

|

RU2657681C1 |

| Способ получения алюмосиликатного клея-связки | 2018 |

|

RU2674801C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО КОМПОНЕНТА ДЛЯ ПРИГОТОВЛЕНИЯ КРЕМНИЙСОДЕРЖАЩИХ СПЛАВОВ | 2009 |

|

RU2393259C1 |

Изобретение относится к металлургии цветных металлов, а именно к получению силуминов с использованием в качестве источника кремния аморфного микрокремнезема. Способ получения силуминов включает введение кремнийсодержащего оксидного сырья в алюминиевый расплав, перемешивание расплава и разливку полученного сплава, причем в качестве кремнийсодержащего оксидного сырья используют аморфный микрокремнезем, который перед введением в расплав подвергают термической обработке при температуре 200-300°С, введение аморфного микрокремнезема осуществляют в потоке инертного газа с перемешиванием, обеспечивающим втягивание частиц микрокремнезема в вихревую воронку, образованную в жидком алюминии, а после перемешивания расплав легируют магнием в количестве до 1% масс. Способ позволяет эффективно и с минимальными затратами получать сплавы, соответствующие требованиям ГОСТ 1583-93 93 по химическому составу и механическим свойствам. 3 з.п. ф-лы, 5 пр., 1 табл., 3 ил.

1. Способ получения силуминов, включающий введение кремнийсодержащего оксидного сырья в алюминиевый расплав, перемешивание расплава и разливку полученного сплава, отличающийся тем, что в качестве кремнийсодержащего оксидного сырья используют аморфный микрокремнезем, который перед введением в расплав подвергают термической обработке при температуре 200-300°С, введение аморфного микрокремнезема осуществляют в потоке инертного газа с перемешиванием, обеспечивающим втягивание частиц микрокремнезема в вихревую воронку, образованную в жидком алюминии, а после перемешивания расплав легируют магнием в количестве до 1% масс.

2. Способ по п. 1, отличающийся тем, что используют аморфный микрокремнезем, полученный из пыли систем газоочистки электротермических печей.

3. Способ по п. 1, отличающийся тем, что для усреднения частиц в расплаве осуществляют магнитогидродинамическое и/или механическое перемешивание расплава.

4. Способ по п. 1, отличающийся тем, что перед разливкой сплав обрабатывают с помощью покровно-рафинирующего флюса.

Авторы

Даты

2019-03-26—Публикация

2018-02-15—Подача