Изобретение относится к машиностроению, в частности к химико-термической обработке внутренней поверхности глубинных штанговых насосов с использованием тлеющего разряда.

Известно устройство для азотирования внутренних поверхностей отверстия в изделиях из железа и стали, в частности внутренних поверхностей труб с использованием электрического тлеющего разряда в камере, в которой изолированно расположены по меньшей мере два изделия. Каждое изделие соединено с одним полюсом источника переменного напряжения, а в отверстиях или каналах расположены изолированные относительно изделий внутренние электроды, включенные в цепь таким образом, что между ними и подсоединенным к изделиям переменным напряжением нет непосредственной связи и эти электроды имеют в основном лишь потенциал: плазмы тлеющего разряда [1]

Недостатком установки является то, что азотированию подвергается не только внутренняя поверхность изделия, но и наружная, что влечет повышенный расход азотсодержащего газа и повышенную мощность источника тлеющего разряда.

Наиболее близкой по технической сущности является установка для азотирования внутренних поверхностей цилиндрических изделий, содержащая электрод, изолированный и установленный в изделии, съемные вакуумные соединения со штуцерами для подвода рабочего газа и для соединения с вакуумной системой [2]

Недостатком известной установки является то, что азотированию подвергается только одно цилиндрическое изделие. Кроме того каждый раз необходимо разбирать и собирать устройство, что является трудоемким процессом.

Задачей разработки установки являлось поручение технического результата, заключающегося в одновременной обработке внутренней поверхности нескольких цилиндров, являющихся одновременно и кадрами, что приводит к снижению трудоемкости и себестоимости.

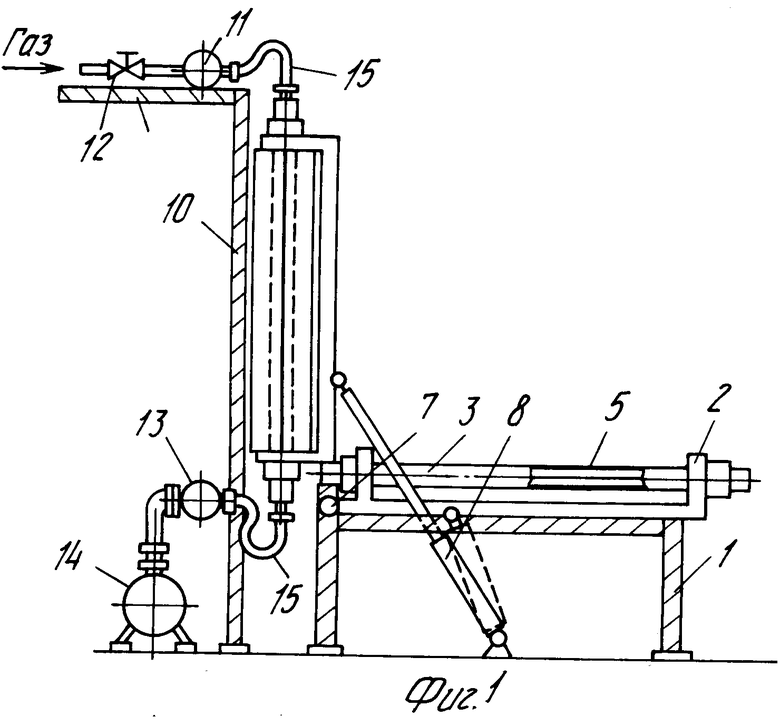

Указанный технический результат достигается тем, что предложена установка для азотирования внутренних поверхностей цилиндров, содержащая изделия, расположенные в них изолированные электроды, подключенные к источнику питания тлеющего разряда и состоящая из стола, с размещенной на нем рамой с возможностью е поворота в вертикальной плоскости, с выполненными в ней выемками для параллельной укладки и закрепления одного или нескольких обрабатываемых цилиндров, каждый из которых с обеих сторон закрыт быстросъемными охлаждаемыми вакуумными уплотнениями, создавая тем самым катеру непосредственно в цилиндре. Установка включает также стойку с установленными на ней термостатами, охватывающими цилиндры в вертикальном положении, причем каждый из цилиндров соединен с двумя общими коллекторами, один из которых предназначен для подвода рабочего газа и расположен в верхней части стойки, а другой соединенный с вакуумным насосом расположен в нижней части стойки.

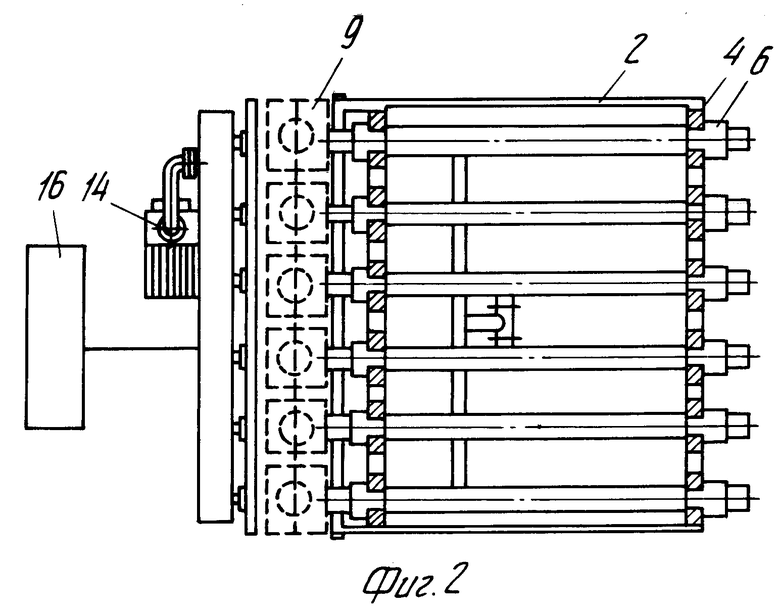

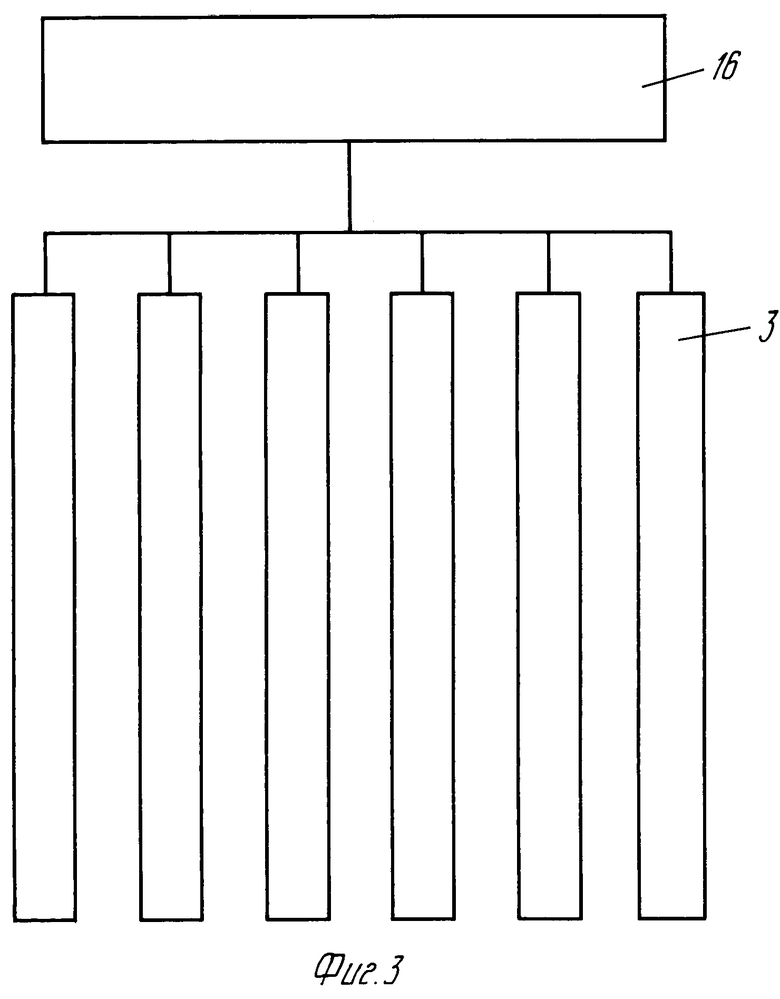

На фиг. 1 изображена установка, вид сбоку; на фиг. 2 вид установки сверху; на фиг. 3 схема подключения к источнику тлеющего разряда.

Установка для азотирования внутренних поверхностей цилиндров, например, цилиндров глубинных насосов содержит стол 1 с размещенной на нем рамой 2 с выполненными в ней выемками для параллельной укладки одного или нескольких цилиндров 3.

На фиг. 2 условно показано шесть цилиндров. Цилиндры 3 фиксируются на раме 2 зажимами 4. Каждый из цилиндров 3, расположенных на райе 2 содержит внутренний изолированный электрод 5 и закрыт с обеих сторон быстросъемными охлаждаемыми вакуумными уплотнениями 5 со штуцерами для подвода и отвода газа. Рама 2 на оси 7 с помощью гидроцилиндра 3 имеет возможность поворота в вертикальной плоскости и фиксирования с помощью открывающихся и закрывающихся термостатов 9, которые охватывают цилиндры 3 в вертикальною положении. Термостаты 9 размещены на стойке 10, на которой также размещены общий коллектор) 11 подвода газа при помощи натекателя 12 и общий коллектор 13, соединенный с вакуумным насосом 14. В вертикальном положении цилиндры 3 с помощью гибких вакуумных шлангов 15 подключены к общим коллекторам 11 и 13, а также подключены к источнику питания тлеющего разряда 16.

Установка азотирования внутренней поверхности цилиндров работают следующим образом.

Обрабатываемые цилиндры 3 укладывают параллельно на раму 2, фиксируют зажимами 4. 2 цилиндры 3 устанавливают изолированные электроды 5 и закрывают с обеих сторон быстросъемными охлаждаемыми вакуумными уплотнениями 6. Раму 2 с помощью гидроцилиндра 8 поворачивают в вертикальной плоскости таким образом, чтобы цилиндры 3 попали в открытые термостаты 9, после чего термостаты 9 закрывают, зафиксировав при этом раму 2 в вертикальном положении. К быстросъемным вакуумным уплотнениям 6 каждого из цилиндров 3 подключают гибкие вакуумные шланги 15, соединяющие цилиндр 3 с общими коллекторами 11 и 13. Рабочий объем цилиндров 3 вакуумируют с помощью вакуумного насоса 14 через общий коллектор 13, и затем с помощью натекателя 12 и общего коллектора 11 напускают азотсодержащий газ до давления 0,1 10 мм рт.ст. После включения источника питания тлеющего разряда 16 между электродами 5 и цилиндрами 3 зажигают тлеющий разряд, при этом цилиндры 3 являются катодом. В результате воздействия потока ионов на внутреннюю поверхность цилиндров происходит интенсивное диффузионное насыщение внутренней поверхности азотом, причем температуру цилиндров регулируют изменяя ток источника тлеющего разряда 16.

Предложенная конструкция установки для азотирования внутренней поверхности цилиндров позволяет одновременно азотировать несколько цилиндров, при этом снимется расход азотсодержащего газа, так как процесс идет не в камере. Кроме того снижается потребление электроэнергии вследствие того, что теплоизоляция цилиндра в термостате существенно превышает теплоизоляцию в камере, поскольку в камере за счет излучения цилиндра нагреваются также ее стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 1993 |

|

RU2102524C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 2006 |

|

RU2308613C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2008 |

|

RU2390579C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2008 |

|

RU2402637C2 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| СПОСОБ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341451C1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

| Устройство для обработки изделия из стали в плазме тлеющего разряда | 2017 |

|

RU2656191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2234457C2 |

| Устройство для азотирования в разряде | 2021 |

|

RU2777796C1 |

Использования: химико-термическая обработка внутренних поверхностей цилиндров. Технический результат: одновременная обработка внутренней поверхности нескольких цилиндров Ц. Установка содержит стол 1 с рамкой Р 2, в которой выполнены выемки для параллельной укладки нескольких Ц 3, фиксируемых на Р 2, зажимами 4. Каждый из Ц 3 содержит внутренний изолированный электрод 5 и закрыт быстросъемными охлаждаемыми вакуумными уплотнениями 6 со штуцерами для подвода и отвода газа. Р 2 выполнена с возможностью поворота ее в вертикальной плоскости фиксирования в термостатах 9, размещенных на стойке, на которой также размещены общий коллектор 11 для подвода газа при помощи натекателя 12 и общий коллектор 13, соединенный с вакуумным насосом 14. Ц 3 соединены с коллекторами 13 и 11 при помощи гибких вакуумных шлангов 15. 3 ил.

Установка для азотирования внутренних поверхностей цилиндров, например глубинных насосов, содержащая электрод, установленный и изолированный в цилиндре, и расположенный с двух сторон цилиндра съемные вакуумные охлаждаемые уплотнения со штуцерами, для подвода и откачки газа, отличающаяся тем, что она снабжена столом с размещенной на нем с возможностью поворота в вертикальной плоскости рамой с выемками для параллельной укладки одного или нескольких цилиндров и стойкой с установленными на ней термостатами, охватывающими цилиндры в вертикальном положении, и двумя общими коллек- торами для подвода и откачки газа, причем коллектор для подвода газа расположены в верхней части стойки, а коллектор для откачки газа в нижней части стойки и соединены с вакуумным насосом.

| Карниз | 1989 |

|

SU1690663A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Бабад-Захряпин А.А | |||

| и др | |||

| Химико-термическая обработка в тлеющем разряде | |||

| - М., 1975 | |||

| с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-10-27—Публикация

1993-06-08—Подача