Изобретение относится к области металлургии, а именно к химико-термической обработке металлов в плазме тлеющего разряда, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и режущего инструмента.

Известно устройство, описанное в патенте RU № 2095462, МПК. С23С 8/36. 17.10.1994, для азотирования изделий в тлеющем разряде, включающее вакуумную камеру, специальный источник, анод, катод-деталь, экран установленный на определенном расстоянии от катод-детали.

Недостатком данного устройства является низкое качество получаемых покрытий обусловленное их относительно небольшой толщиной и относительно малой микротвердостью.

Известно устройство для азотирования стальной детали в плазме тлеющего разряда, содержащее вакуумную камеру, источник питания, деталь, являющуюся катодом, экран в виде сетки, установленный на расстоянии от детали и устройство для подачи газа (RU 2276201 C1, ПМК C23C8/36, 10.05.2006).

Недостатком данного устройства является низкое качество получаемых покрытий, обусловленное их относительно небольшой толщиной и относительно малой микротвердостью.

Наиболее близким аналогом заявленного изобретения является устройство для азотирования в тлеющем разряде стальной катод-детали, содержащей вакуумную камеру, выполненную с возможностью размещения в ней катод-детали, подключенной к отрицательному полюсу источника питания, регулируемый источник питания, экран, выполненный с возможностью размещения на расстоянии от катод-детали и подключения к ней, и устройство для подачи азота (RU 2656191 C1, МПК С23C 8/38, 31.05.2018).

Недостатком данного устройства является низкое качество получаемых покрытий, обусловленное их относительно небольшой толщиной и относительно малой микротвердостью.

Задачей настоящего изобретения является повышение толщины получаемых диффузионных покрытий и их микротвердости.

Техническим результатом является повышение микротвердости азотированного покрытия.

Технический результат достигается тем, что в устройстве для азотирования в тлеющем разряде стальной детали, содержащем вакуумную камеру, выполненную с возможностью размещения в ней стальной детали, подключенной в качестве катода к отрицательному полюсу регулируемого источника питания, регулируемый источник питания, экран, выполненный с возможностью размещения на расстоянии от стальной детали и подключения к ней, и устройство для подачи азота, упомянутый экран выполнен в виде коаксиальных полых цилиндров, радиусы которых связаны соотношением:

Rn=n×R1,

причем n - порядковый номер коаксиального полого цилиндра, начиная с первого, при этом

R1 - радиус первого полого коаксиального цилиндра, м,

L - толщина экрана, м, и

X - расстояние от экрана до катод-детали, м, связаны следующим соотношением:

(L+X)/R1=2,5.

Эффектом полого катода является большая величина тока, протекающего через разряд, по сравнению с системой с плоскими электродами, имеющей геометрические размеры того же порядка. Это обусловлено тем, что в полом катоде электроны под действием электрического поля начинают осциллировать около центральной части катода вследствие наличия внутри катода потенциальной ямы. Часть этих электронов вылетает из полости катода через отверстие, ионизируя и возбуждая молекулы газа в промежутке между анодом и катодом. При изменении геометрии катода мы меняем форму потенциальной ямы внутри него. При увеличении длины катода условия возникновения разряда изменяются все слабее, и в пределе при достаточно большой глубине будут оставаться постоянными. Когда длина катода настолько мала, что электроны не успевают совершить колебания внутри полости и уходят на анод, эффект полого катода практически исчезает и разряд протекает как в случае системы с плоскими электродами. Сила тока разряда в системе с полым катодом зависит не только от длины катода, но и от его диаметра. При напряжении между электродами ≈ 520 В и давлении 8·10-5мм.рт.ст. зависимость тока разряда имеет максимум в диапазоне отношений длины полого катода (суммарной длины цилиндрической ячейка экрана и расстояния от экрана до обрабатываемого изделия (подвижного коллектора)) к диаметру цилиндрической ячейки экрана в диапазоне 2÷3. [Электронный журнал НГУ "Физика и студенты" http://psj.ru/. Алексей Петренко. "Влияние длины полого катода на вольтамперную характеристику газового разряда", с.6]. В нашем случае, полые катоды образуются коаксиальными полыми цилиндрами экрана и катод-деталью.

Осцилляция электронов в полом катоде увеличивает их путь в разряде, число соударений с нейтральными атомами азота и количество положительно ионизованного атомарного азота. Увеличение числа положительных ионов атомарного азота приводит к возрастанию азотного потенциала насыщающей атмосферы и, как следствие, к интенсификации процесса азотирования и увеличению толщины азотированного слоя (Арзамасов Б.Н. Химико-термическая обработка металлов в активированных газовых средах. – М.: Машиностроение, 1979. с. 115). Азотированный слой состоит из поверхностной нитридной зоны и подслоя твердого раствора называемого зоной внутреннего азотирования. Нитридная зона представляет собой зону соединений азота с различными элементами (железом, хромом, титаном и т.д.) и обладает более высокой твердостью и износостойкостью по сравнению с зоной внутреннего азотирования. Общее увеличение толщины азотированного слоя, приводит к увеличению и нитридной зоны, вследствие чего увеличивается микротвердость и износостойкость азотированного слоя (Химико-термическая обработка металлов. Лахтин Ю.М., Арзамасов Б.Н. : Металлургия, 1985. с. 145, 154, 158, 161).

Увеличение длины полого катода (суммарной длины цилиндрической ячейки экрана и расстояния от экрана до катод-детали) более некоторой оптимальной величины приводит к не столь быстрому уменьшению плотности тока разряда, как при ее уменьшении [Электронный журнал НГУ "Физика и студенты" http://psj.ru/. Алексей Петренко. "Влияние длины полого катода на вольт-амперную характеристику газового разряда", с.5]. А потому можно говорить о более равномерном азотированном покрытии поверхности изделий сложной формы при выполнении экрана в виде коаксиальных полых концентрических цилиндров, торцом которых является катод-деталь (подвижный коллектор) с оптимальным отношением суммарной толщины экрана(L) и расстояния от экрана до катод-детали (Х) к радиусу (R1) первого концентрического цилиндра экрана в диапазоне 2÷3 [Электронный журнал НГУ "Физика и Студенты" http://psj.ru/. Алексей Петренко. "Влияние длины полого катода на вольтамперную характеристику газового разряда", с.3].

Поскольку поверхность катод-детали может быть рельефной, то необходимо брать в качестве оптимального вышеуказанное отношение равным 2,5.

Замена экрана выполненного в виде сетки с цилиндрическими ячейками на совокупность коаксиальных полых цилиндров позволяет, при одинаковом характеристическом размере (одинаковом размере ячеек сетки и расстоянии между полыми цилиндрами(R1)) примерно в 3,8 раза увеличить выходную аппретуру эмиссионного окна экрана. Увеличение ионного потока с единицы площади свидетельствует об повышении плотности плазмы, что интенсифицирует (ускоряет) процессы обработки деталей вследствие повышения азотного потенциала насыщающей атмосферы. Повышения азотного потенциала насыщающей атмосферы позволяет увеличить толщину азотированного слоя, а следовательно и толщину зоны соединений, что способствует повышению микротвердости диффузионного слоя.

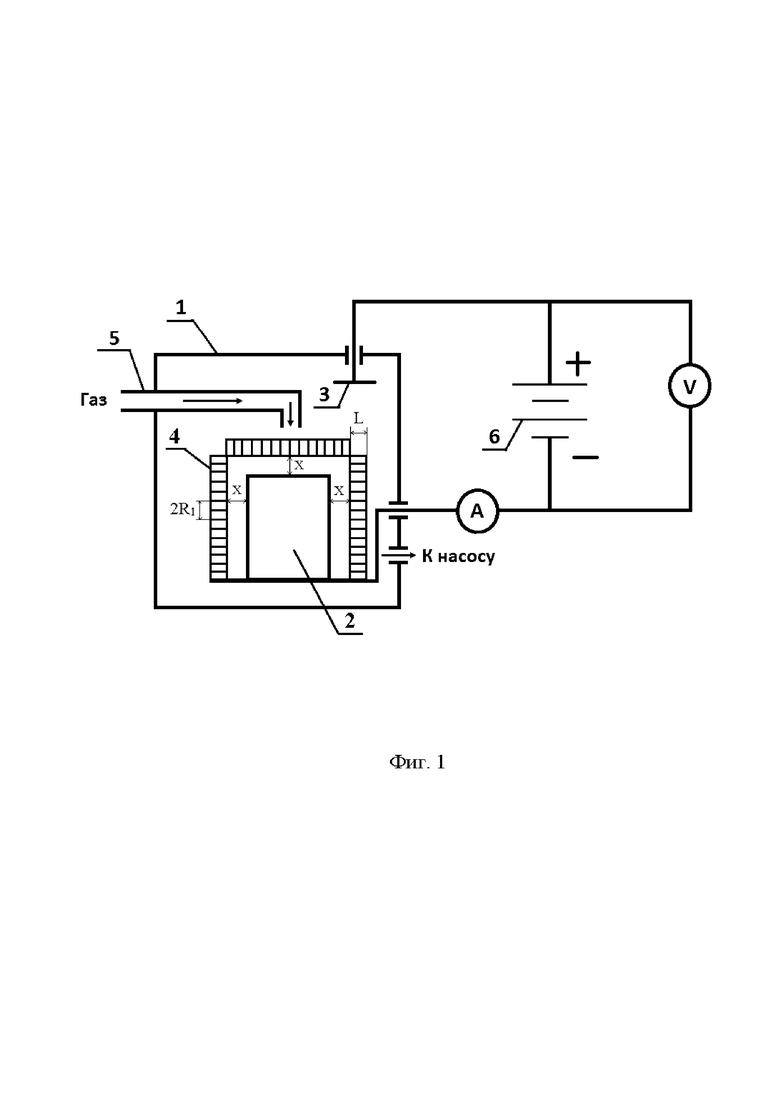

На фиг. 1 изображена схема устройства для азотирования стальной детали в разряде. Схема содержит вакуумную камеру 1, катод-деталь 2, анод 3, экран 4, устройство для подачи газа 5, регулируемый источник питания 6.

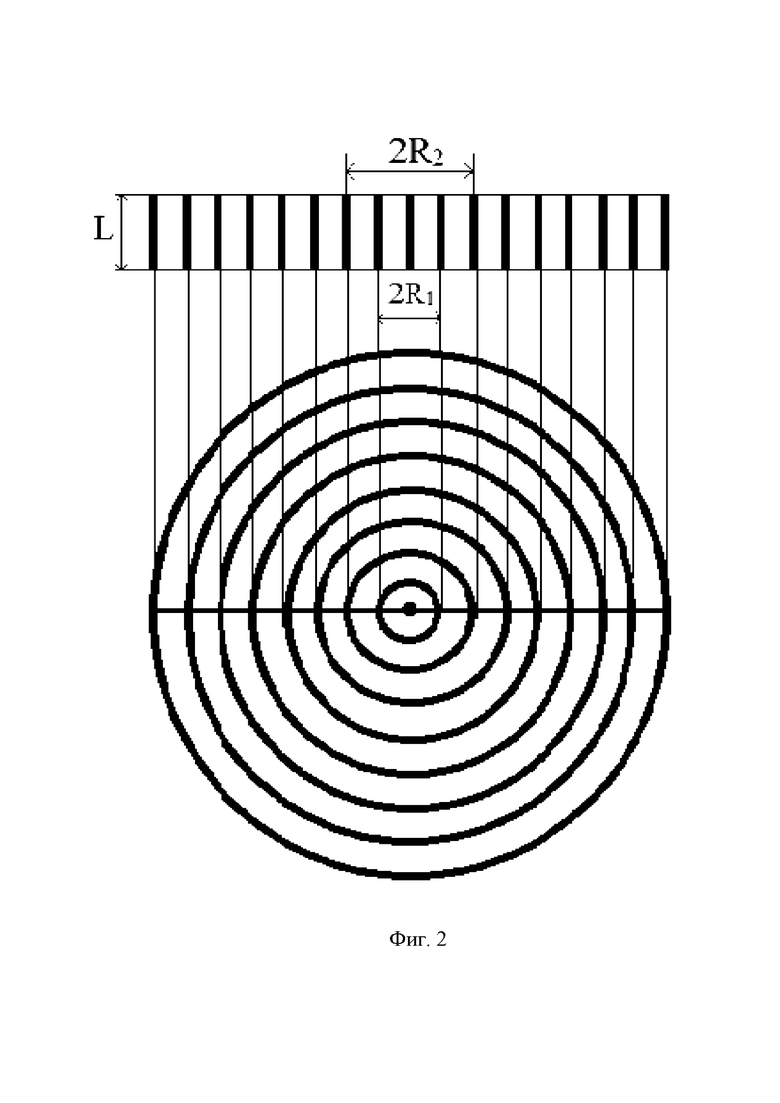

На фиг.2 изображен экран выполненный в виде коаксиальных полых цилиндров радиусы которых связаны соотношением:

Rn=n×R1,

причем n - порядковый номер коаксиального полого цилиндра, начиная с первого, при этом

R1 - радиус первого полого коаксиального цилиндра, м.

Пример конкретной реализации устройства.

В вакуумной камере устанавливают обрабатываемое изделие (катод-деталь) 2, например, из нержавеющей стали 08Х18Н10Т и присоединяют к экрану 4, выполненному в виде коаксиальных полых цилиндров, радиусы которых связаны соотношением:

Rn=n×R1,

причем n - порядковый номер коаксиального полого цилиндра, начиная с первого, при этом

R1 - радиус первого полого коаксиального цилиндра, м,

L - толщина экрана, м, и

X - расстояние от экрана до катод-детали, м, связаны следующим соотношением:

(L+X)/R1=2,5.

После размещения обрабатываемого изделия (катод-детали) 2 вакуумная камера 1 герметизируется и в ней создается высокий вакуум примерно 1.3·10-2 Па. Затем в вакуумную камеру 1 напускают чистый азот и создают давление 100 Па, необходимое для зажигания тлеющего разряда. Включают регулируемый источник питания 6 и подают на обрабатываемое изделие (катод-деталь) 2 высокое отрицательное напряжение (400-1000 В), постепенно увеличивая которое добиваются зажигания тлеющего разряда. Далее понижают давление азота до 10 Па. В возникшем стабильном тлеющем разряде высокой плотности, вследствие эффекта полого катода, обрабатываемое изделие (катод-деталь) 2 разогревают до температуры азотирования (570 0С для стали 08Х18Н10Т). Затем изменяют напряжение на обрабатываемом изделии 2 до величины обеспечивающей поддержание оптимальной температуры азотирования (570 0С для стали 08Х18Н10Т). При плотности тока порядка 2,25· 10-2 А/см2 длительность процесса азотирования составляет 2 - 3 часа.

Конкретные геометрические размеры полых цилиндров экрана и его расстояние до катод-детали подбираются экспериментально исходя из формы катод-детали и соотношения (L+X)/R1=2,5. Например. Выбираем расстояние от экрана до катод-детали Х=0.01м, выбираем длину коаксиального полого цилиндра экрана (толщину экрана) L=0.01м, тогда из соотношения (L+X)/R1=2,5 находим радиус первого полого коаксиального цилиндра экрана R1= 0.008м.

Предлагаемое устройство для азотирования в тлеющем разряде стальной детали позволяет:

- увеличить скорость азотирования,

-увеличить толщину азотированного покрытия за счет повышения азотного потенциала насыщающей атмосферы,

- повысить микротвердость и износостойкость азотированного покрытия, за счет увеличения толщины покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки изделия из стали в плазме тлеющего разряда | 2017 |

|

RU2656191C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2015 |

|

RU2590439C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534906C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534697C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2013 |

|

RU2534907C1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

| СПОСОБ СОЗДАНИЯ НЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2409699C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

Изобретение относится к области химико-термической обработки металлов, в частности к ионному азотированию, и может быть использовано в машиностроении, автостроении и арматуростроении. Устройство для азотирования в тлеющем разряде стальной детали содержит вакуумную камеру, регулируемый источник питания, экран и устройство для подачи азота. Вакуумная камера выполнена с возможностью размещения в ней стальной детали, подключенной в качестве катода к отрицательному полюсу регулируемого источника питания. Экран выполнен с возможностью размещения на расстоянии от стальной детали и подключения к ней. При этом упомянутый экран выполнен в виде коаксиальных полых цилиндров, радиусы которых связаны соотношением Rn=n×R1. Причем n - порядковый номер коаксиального полого цилиндра, начиная с первого. R1 - радиус первого полого коаксиального цилиндра, м, L - толщина экрана, м, и X - расстояние от экрана до катод-детали, м, связаны следующим соотношением (L+X)/R1=2,5. Обеспечивается повышение микротвердости азотированного покрытия. 2 ил.

Устройство для азотирования в тлеющем разряде стальной детали, содержащее вакуумную камеру, выполненную с возможностью размещения в ней стальной детали, подключенной в качестве катода к отрицательному полюсу регулируемого источника питания, регулируемый источник питания, экран, выполненный с возможностью размещения на расстоянии от стальной детали и подключения к ней, и устройство для подачи азота, отличающееся тем, что упомянутый экран выполнен в виде коаксиальных полых цилиндров, радиусы которых связаны соотношением

Rn=n×R1,

причем n - порядковый номер коаксиального полого цилиндра, начиная с первого, при этом

R1 - радиус первого полого коаксиального цилиндра, м,

L - толщина экрана, м, и

X - расстояние от экрана до катод-детали, м, связаны следующим соотношением:

(L+X)/R1=2,5.

| Устройство для обработки изделия из стали в плазме тлеющего разряда | 2017 |

|

RU2656191C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2627551C1 |

| СПОСОБ СОЗДАНИЯ НЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2409699C1 |

| US 3730863 A1, 01.05.1973 | |||

| Регулятор расхода | 1981 |

|

SU970327A1 |

Авторы

Даты

2022-08-10—Публикация

2021-11-29—Подача