Изобретение относится к технологии получения алмазоподобных пленок и может быть использовано для нанесения твердых, износостойких, химически инертных аморфных алмазоподобных покрытий с высоким удельным электросопротивлением и высокой термостойкостью.

Наиболее близким прототипом является известный способ получения алмазоподобного покрытия методом катодного распыления графита и осаждения атомов углерода на охлаждаемую жидким азотом подложку при давлении рабочей среды в виде инертного газа 10-5-10-3 Па (Опытно-механическая промышленность, 1982, N 9, с. 52). Покрытия, полученные этим методом, имеют высокую микротвердость (около 18000 кг/мм2). Кроме этого одними из важнейших характеристик алмазоподобных покрытий является удельное электросопротивление и температура графитизации, которые в известном способе при охлаждении подложки жидким азотом, т. е. при температуре около 100 K, составляют: удельное сопротивление 5•106 Ом•см, температура начала графитизации пленки 400oC.

Недостатком известного способа является то, что без охлаждения подложки жидким азотом удельное электросопротивление покрытия не превышает 5•103 Ом•см. Кроме того недостатком известного способа является сложная технология осуществления процесса, связанная с необходимостью охлаждения подложек жидким азотом.

В отличие от известного способа, предусматривающего получение алмазоподобного покрытия методом катодного распыления графита и осаждения атомов углерода на подложку в рабочей среде инертного газа при давлении 10-3-10-5 Па, в предлагаемом способе процесс катодного распыления графита ведут в рабочей среде в виде смеси водорода или углеводорода с инертным газом при соотношении парциальных давлений от 100:1 до 1:100. При этом, очевидно возникает селективное травление зародышей графита ионами водорода, который практически не травит области с алмазным типом связи.

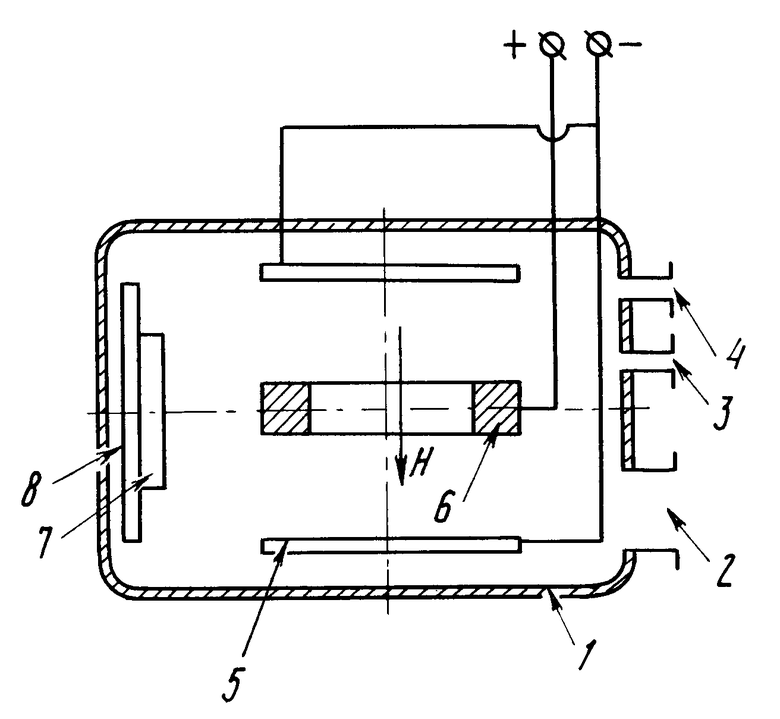

Сущность изобретения поясняется чертежом, на котором дана схема устройства реализации предложенного способа.

Устройство для реализации способа состоит из вакуумной камеры 1, патрубка для откачки 2, патрубка для подачи инертного газа 3, патрубка для подачи углеводорода 4, распыляемых графитных катодов 5, анода 6, подложек 7, держателей подложек 8. Элементы 5 и 6 образуют ячейку Пеннинга, необходимую для осуществления катодного распыления графита.

Способ осуществляется следующим способом.

В вакуумной камере 1 создается магнитное поле, необходимое для работы ячейки Пеннинга, которое получают, используя магнитную катушку Гельмгольца или постоянные магниты, обеспечивающие направление магнитного поля параллельно оси ячейки величиной, достаточной для возникновения разряда Пеннинга (200-700 э). В камеру на держатели 8 помещают подложки 7. Включают систему откачки, и камера через патрубок 2 откачивается до предельного вакуума. Через патрубок 4 в камеру подают углеводород или водород до того, как установится равновесие между количеством вновь поступающего и откачиваемого газа при требуемом парциальном давлении. Затем в камеру через патрубок 3 подают инертный газ, например криптон, как обеспечивающий максимальную скорость распыления графита и, значит, скорость образования алмазоподобного покрытия, так, чтобы суммарное давление водорода (углеводорода) и инертного газа порядка 5•10-3 Па. На анод подают положительный потенциал (обычно 4 кВ). Регулируя подачу инертного газа в пределах указанного диапазона давлений, устанавливают требуемый ток разряда (обычно 1-5 мА), начинают распыление графита, и на изделия осаждается алмазоподобное покрытие. Время проведения процесса определяют толщину полученного покрытия.

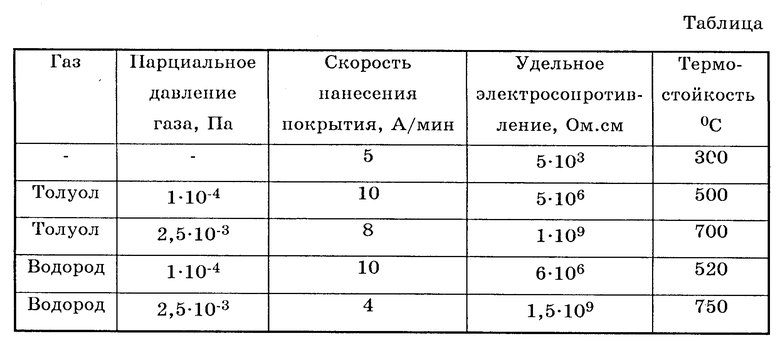

В таблице приведены характеристики покрытий и скорости их нанесения при добавлении к криптону различных газов при различных давлениях.

Из таблицы видно, что добавление углеводорода толуола или водорода уже до давления 1•10-4 Па существенно улучшает свойства покрытия, не снижая скорости его нанесения. Наилучший результат получен при добавлении водорода до давления 2,5•10-3 Па, однако скорость нанесения покрытия при этом режиме ниже, чем при работе без водорода.

При использовании предлагаемого способа нет необходимости в охлаждении подложки до низких (до 10 K) температур, что является необходимым в известном способе, а это значительно улучшает технологичность получения покрытия, не ухудшая, а даже при необходимости улучшая его характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНОГО ПОКРЫТИЯ | 1995 |

|

RU2105082C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНОГО ПОКРЫТИЯ | 1995 |

|

RU2095466C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2760018C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

| Способ нанесения твердых износостойких наноструктурных покрытий из аморфного алмазоподобного углерода | 2017 |

|

RU2656312C1 |

| Способ магнетронного напыления | 1990 |

|

SU1772217A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

Изобретение относится к технологии получения алмазоподобных пленок и может быть использовано для нанесения твердых, износостойких химически инертных аморфных алмазоподобных покрытий с высоким удельным электросопротивлением и высокой термостойкостью. Изобретение позволяет улучшить качество покрытия и значительно упростить технологию процесса. Способ получения алмазоподобного покрытия осуществляется методом катодного распыления графита в рабочей среде в виде смеси водорода или углеводорода в инертным газом при соотношении парциальных давлений от 100:1 до 1:100. 1 ил., 1 табл.

Способ получения алмазоподобного покрытия, включающий катодное распыление графита и осаждение атомов углерода на охлаждаемую жидким азотом подложку при давлении рабочей среды 10- 5 10- 3 Па, отличающийся тем, что процесс катодного распыления графита ведут в рабочей среде в виде смеси водорода или углеводорода с инертным газом при соотношении парциальных давлений от 100 1 до 1 100.

| Опытно-механическая промышленность, 1982, N 9, с.52. |

Авторы

Даты

1997-10-27—Публикация

1995-11-24—Подача