Изобретение относится к электронной технике, в частности к технологии вакуумной плазмохимической обработки деталей, заготовок преимущественно электровакуумных приборов, и может быть использовано в технологии изготовления электронных приборов различного назначения.

Известен способ плазменной обработки деталей и узлов электровакуумных приборов, включающий формирование среды рабочего газа или смеси газов у обрабатываемой поверхности, формирование плазмы, например, путем возбуждения высокочастотного разряда и образование плазменных потоков для воздействия на обрабатываемую поверхность деталей, заготовок или узлов (авт.св. СССР, N 1701059, кл. H O1 J 9/38, 1990).

Недостатками известного способа являются технологические ограничения, связанные с использованием преимущественно той смеси газов, которая находится в реакционном объеме, что ведет к малой эффективности, обусловленной, в частности, невозможностью осуществления контролируемого интенсивного и селективного воздействия на обрабатываемую поверхность.

Известно устройство для плазменной обработки поверхности, содержащее вакуумную камеру, снабженную узлом вывода рабочих газов, выполненным с выходным отверстием, и узел формирования плазмы (авт.св. СССР, N 1701059, кл. H O1 J 9/38, 1990).

Недостатками известного устройства являются низкие технологические возможности, обусловленные отсутствием ряда функциональных узлов.

Наиболее близким к изобретению является способ плазменной обработки поверхности, включающий вакуумирование реакционного объема, подачу (ввод) в объем, по крайней мере, потоков двух рабочих газов, ориентированных к обрабатываемой поверхности, и формирование плазмы (Европейский патент ЕР 0342113, кл. H O1 J 37/32, 1989).

Недостатками известного способа являются технологические ограничения, связанные с использованием газов, которые могут вступать в химическое взаимодействие при комнатной температуре. Это обусловлено тем, что смешивание газов в известном способе осуществляется до их подачи в реакционный объем. Химическое взаимодействие указанных газов может привести к образованию нежелательных продуктов, в частности, в виде микрочастиц, попадание которых на обрабатываемую поверхность (или стенки реакционного объема) приводит к возникновению различных дефектов на обрабатываемой поверхности, к снижению стабильности и контролируемости процесса обработки из-за возможного засорения каналов подачи газовой смеси и к снижению коэффициента полезного использования (эффективности) исходных газов.

Известно устройство для плазменной обработки поверхности, содержащее вакуумную камеру, снабженную узлом ввода рабочих газов, выполненным в виде корпуса с входным отверстием и выходными отверстиями, и узел формирования плазмы (Европейский патент ЕР 0342113, кл. H O1 J 37/32, 1989).

Недостатком известного устройства является тот факт, что оно может быть использовано только для ввода уже готовых газовых смесей. Практически это означает, что устройство обеспечивает использование таких рабочих газов, которые не вступают в химическое взаимодействие при нормальной (комнатной) температуре, что в ряде случаев не обеспечивает требований современных технологий.

Задачей изобретения является создание способа и устройства, обеспечивающих высокоэффективную плазменную обработку поверхности.

Техническим результатом, который может быть получен при использовании изобретения, является повышение качества за счет увеличения интенсивности, контролируемости и селективности процесса обработки поверхности, расширение технологических возможностей и повышение коэффициента полезного использования рабочих газов.

Указанный технический результат достигается тем, что в способе плазменной обработки поверхности используют по крайней мере два рабочих газа, вступающих в химическое взаимодействие при нормальной, комнатной температуре, которые подают автономными потоками, распределенными по обрабатываемой поверхности по заданному закону, обеспечивающему максимальную эффективность процесса обработки.

В качестве закона распределения потоков газа по обрабатываемой поверхности можно использовать условие их равномерного поступления по всей обрабатываемой поверхности.

В качестве рабочих газов, образующих автономные потоки, используют, в частности, моносилан плюс гелий и кислород.

Отношение скоростей V1: V2 потоков двух рабочих газов выбирают равным 1-100, причем для процесса травления это отношение равно 1-50.

Для достижения указанного технического результата в устройстве для плазменной обработки поверхности узел ввода рабочих газов выполнен в виде автономных отверстий для каждого из газов, полость корпуса разделена на секции, число которых выбирают равным числу используемых газов, соединенные множеством каналов с выходными отверстиями, распределенными по рабочей поверхности корпуса по заданному закону, обеспечивающему максимальную эффективность подачи газов к обрабатываемой поверхности. В качестве закона распределения выходных отверстий по рабочей поверхности корпуса может быть выбрано условие равномерного распределения рабочих газов по обрабатываемой поверхности.

Диаметр d выходных отверстий выбран не превышающим величину 2RD, где RD

дебаевская длина в области плазмы, прилегающей к рабочей поверхности корпуса узла ввода газов.

Шаг отверстий L может быть выбран не меньшим величины 2d, а отношение общей площади отверстий So к площади поверхности корпуса Sk, на которой они расположены, выбрано из соотношения So/Sk0,01-0,2.

В предлагаемом способе имеет место повышение качества, точности и воспроизводимости плазменной или плазмохимической обработки поверхности и расширение технологических возможностей изготовления изделий за счет того, что могут эффективно использоваться газы, которые вступают в химическое взаимодействие при комнатной температуре, газы подают к обрабатываемой поверхности автономными потоками, распределенными по всему реакционному объему, следовательно, химическое взаимодействие этих газов осуществляется только в реакционном пространстве. Параметры потоков газов выбирают таким образом, чтобы оно осуществлялось на обрабатываемой поверхности или на оптимальном расстоянии от нее.

В случае необходимости достижения равномерной обработки всей поверхности общий поток газов Q должен быть постоянным по отношению к любой точке обработки, причем соотношение Q1/Q2=const.

В случае, если требуется иной закон распределения скорости обработки f(x, y), то за счет задействования различных автономных систем напуска газов можно желаемым образом изменить потоки определенных видов газа и за счет этого изменить скорости обработки в заданных областях обрабатываемой поверхности

где Ко, К(x,y) коэффициенты зависимости скорости обработки от величины потоков Qo и Q(x,y) в центральной (индекс 0) и периферийной (текущие координаты x, y) областях обрабатываемой поверхности и определенного соотношения потоков Q1/Q2 для первого и второго типа газов соответственно.

В общем случае могут использоваться элементоорганические, в том числе кремнийорганические соединения, гидриды элементов, окислители типа О2, N2O, фтор-, хлор-, йод-, бромсодержащие соединения, в частности моносилан и его смеси (SiH4 + Hc, SiH4+Ar, SiH4+H2 и др.)

Например, могут быть использованы кислород, метан и кислород.

Выбирают соотношение

V1/V2=10-100

для ситуаций, когда 2 пленкообразующий газ, а 1 газ окислообразующий или нитридообразующий или карбидообразующий газы, либо это водород в случае осаждения слоев в восстановительной среде, например алмазоподобных пленок из углеродсодержащих соединений.

Для ситуаций, когда обработка суть травление поверхности, эти соотношения могут, в зависимости от типа обработки, варьироваться в более узких пределах

V1/V2=1-50.

Повышение коэффициента полезного использования исходных рабочих газов достигается за счет того, что в предлагаемом устройстве для доставки атомов (молекул) каждого газа к любой точке обрабатываемой поверхности имеется достаточное множество выходных отверстий, которые распределены по всей рабочей поверхности корпуса узла ввода рабочих газов. За счет такой конструкции обеспечивается равномерное перемешивание газов в реакционном объеме, что увеличивает, в частности, полноту осуществления необходимых химических превращений.

Экспериментальным путем были определены оптимальные режимы проведения операций способа и параметры, характеризующие конструктивное выполнение устройства.

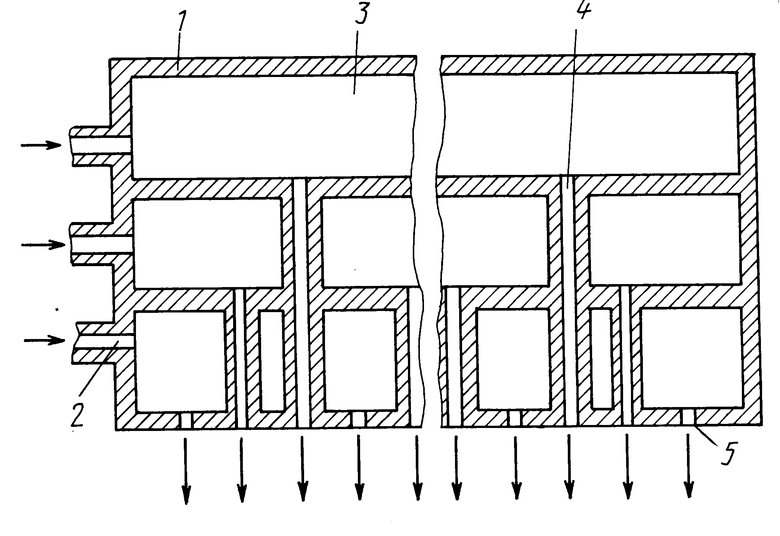

На чертеже представлено сечение узла ввода рабочих газов в устройстве для плазменной обработки поверхности. Узел ввода рабочих газов содержит корпус 1, расположенный в вакуумной камере (не показана), с вводами (на чертеже показана схема устройства с 3 вводами, один из которых может быть использован для подачи смеси газов, не взаимодействующих при комнатной температуре), корпус 1 разделен на секции, которые образуют полости 3, каждая из которых соединяется соответствующим входным отверстием 2 и через каналы 4 с соответствующими выходными отверстиями 5 для выхода газа.

Способ реализуется следующим образом.

Газы из группы газов, взаимодействующих при комнатной температуре, через входные отверстия 2 подаются в полости 3 секций корпуса 1. Через каналы 4 газы распределяются и подаются к соответствующим выходным отверстиям 5. Сформированные таким образом автономные потоки газов направляются к обрабатываемой поверхности (не показана), где с помощью узла формирования плазмы (не показан) формируется плазма и осуществляется плазменная или плазмохимическая обработка выбранного типа (очистка, обезгаживание, травление, осаждение слоев, модификация поверхности, изменение микрорельефа т.п.).

Пример 1. Реактор установлен под вакуумный колпак установки УВП-УАМ. Реактор имеет размер в плане 300•300 мм2. Узел подачи газов, содержащий два ввода, две полости и множество отверстий, совмещен с одним из ВЧ-электродов реактора, установленным внизу. Расстояние между электродами 40 мм, количество отверстий для выхода газов 450 для каждого типа газа. Диаметр выходных отверстий 1 мм. В одну из секций устройства подачи газов подают 10 смесь моносилана с гелием, в другую кислород. Режимы технологического процесса температура обрабатываемой поверхности, например подложек типа КДБ-10(100) диаметром 100 мм 300o С, давление смеси моносилана с гелием 10 Па, суммарное давление (SiH + He) + O 50 Па, ВЧ мощность, вводимая в реактор, 90 Вт, частота 13,56 МГц, время обработки 40 мин.

Испытания обработанной поверхности показали высокое качество ее параметров.

Пример 2. В одну из секций узла ввода рабочих газов подавался кислород до давления в вакуумной камере УВП-УАМ 10 Па, а в другую водород до давления суммарного 30 Па, соотношение потоков устанавливалось 1/2. В ВЧ плазме производилась очистка поверхности от органических и неорганических соединений. В течении 5 мин при плотности мощности на обрабатываемой поверхности 0,2 Вт/см2 был осуществлен процесс полной очистки поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ ГОМОГЕННЫХ И ГЕТЕРОГЕННЫХ ХИМИЧЕСКИХ РЕАКЦИЙ С ИСПОЛЬЗОВАНИЕМ ПЛАЗМЫ | 2002 |

|

RU2200058C1 |

| СПОСОБ ОБРАБОТКИ ДИСПЕРСНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ИНДУКЦИОННО СВЯЗАННОЙ ПЛАЗМОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2178392C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

| СПОСОБ ОБРАБОТКИ ДИСПЕРСНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ИНДУКЦИОННО СВЯЗАННОЙ ПЛАЗМОЙ И СПОСОБ ФОРМИРОВАНИЯ ПОТОКА МАТЕРИАЛА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257689C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО ПИРОЛИЗА ЖИДКИХ ОТХОДОВ | 1995 |

|

RU2093754C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305142C2 |

| УСКОРИТЕЛЬ ПЛАЗМЫ | 1996 |

|

RU2100916C1 |

| ИСТОЧНИК ФИЛЬТРОВАННОЙ ПЛАЗМЫ ВАКУУМНОЙ ДУГИ | 2004 |

|

RU2369664C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2003 |

|

RU2252817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И ИЗГОТОВЛЕННЫЙ С ПОМОЩЬЮ ЭТОГО СПОСОБА СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2013 |

|

RU2635834C2 |

Сущность изобретения: способ плазменной обработки поверхности заключается в том, что используют по крайней мере два рабочих газа, вступающих в химическое взаимодействие при комнатной температуре, которые подают к обрабатываемой поверхности автономными потоками. Устройство для плазменной обработки поверхности содержит узел ввода рабочих газов, выполненный в виде корпуса, полость которого разделена на секции, число которых равно числу используемых газов. Каждая секция имеет входное отверстие и снабжена множеством каналов с выходными отверстиями, ориентированными к обрабатываемой поверхности и распределенными по заданному закону. 2 с. и 8 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 1701059, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ РЕОЛОГИЧЕСКИХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 0 |

|

SU342113A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Даты

1997-10-27—Публикация

1996-02-23—Подача