Изобретение относится к общему машиностроению, а именно устройствам для получения материалов с новыми свойствами.

При изменении микроструктуры материалов изменяются их физико-химические свойства. Уменьшение размеров зерна, в частности, приводит к повышению коррозионной стойкости материалов, прочности при температурах, не слишком близких к температуре плавления, а также их технологической пластичности. При получении слитков (материалов в литом состоянии) для измельчения зерна можно использоваться специальное легирование расплава и введение элементов модификаторов, воздействие на кристаллизующуюся систему внешних силовых полей, а также быстрое охлаждение расплава [1] При этом в первых двух случаях возникают проблемы, не позволяющие получать структурно однородные по объему слитки с мелким зерном. Проблемы эти связаны, в конечном итоге, с невысокими и различными по объему скоростями охлаждения расплава, являющимися следствием достаточно медленного и неравномерного отвода тепла при кристаллизации расплава и с возникновением на этом фоне повышенного уровнем сегрегации.

Наиболее близким аналогом предлагаемого устройства является устройство для получения слитков кольцевой формы [2] в котором также используется быстрое охлаждение расплава. Его основными недостатками являются: получение слитков только кольцевой формы, отсутствие возможности управления в широком диапазоне тепловыми процессами при формировании слитков. Последнее обстоятельство препятствует получению слитков с однородными по толщине свойствами.

Задачей, на решение которой направлено изобретение, является получение достаточно массивных слитков материалов с однородной по толщине мелкозернистой структурой.

Поставленная задача решена с помощью устройства, лишенного недостатков аналога. В устройстве объем жидкого расплава диспергировался на мелкие капли, которые обладая, к тому же, высокими скоростями, соударялись с поверхностью литьевой формы и быстро растекаясь затвердевали. При этом форма перемещалась по двум координатам. Таким образом слой за слоем формировался слиток. В процессе его получения температура поверхности, на которую наносили последующий слой, поддерживалась постоянной за счет управления тепловыми процессами при одновременном воздействии на литьевую форму дополнительного источника тепловой энергии и(или) изменением расхода жидкости на охлаждение формы. При формировании слитка скорости охлаждения расплава достигали величины 10 К/с. Указанные обстоятельства позволили получать слитки, имеющие по толщине однородную структуру с размером зерна около 1 мкм.

Осуществление описанной совокупности существенных признаков изобретения приводит, как показали эксперименты, к получению слитков, имеющих по толщине однородную структуру с размером зерна около 1 мкм. При этом физикохимические свойства слитков, получаемых с помощью предлагаемого устройства, выше по сравнению со слитками, получаемых традиционно, при одном и том же исходном хим.составе слитков.

Таким образом, техническим результатом, достигнутым при осуществлении изобретения, является, вытекающее из изложенного, получение массивных слитков металлических материалов, имеющих однородную по толщине мелкозернистую структуру и повышенные физико-химические свойства.

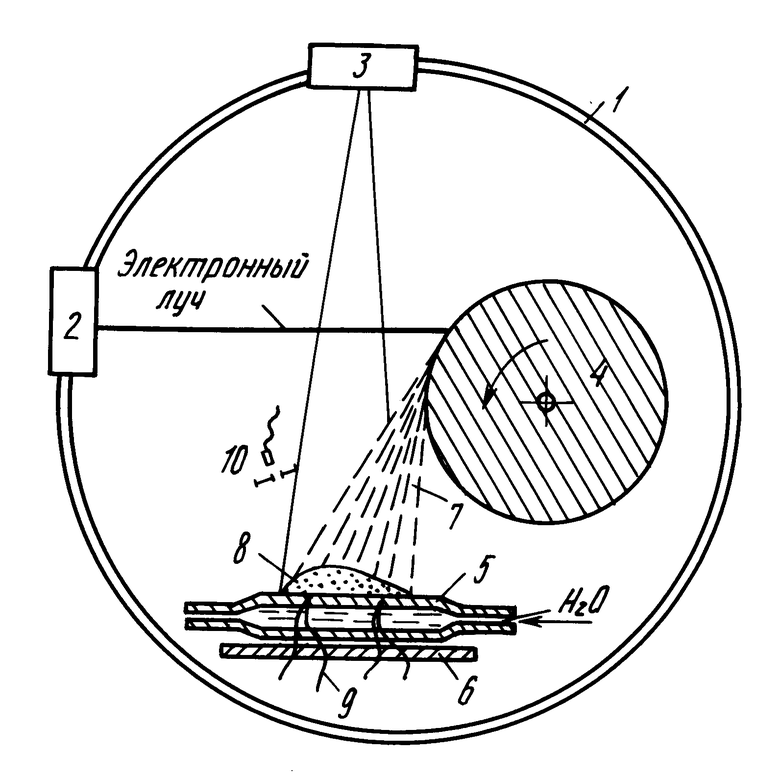

На чертеже представлена схема устройства.

Оно состоит из вакуумной камеры 1, расположенной в ней вращающейся заготовки 2, источника тепловой энергии 3, охлаждаемой литьевой формы 4, расположенной на перемещающемся по заданному закону в двух направлениях столе 5 и дополнительного источника тепловой энергии 6, установленного с возможностью теплового воздействия на формируемый в охлаждаемой литьевой форме слиток.

При воздействии источника тепловой энергии 3 на вращающуюся заготовку 2 последняя нагревается и через некоторое время начинает плавиться. Расплавленный металл диспергируется с поверхности заготовки под действием центробежных сил. В результате образуется поток мелкодисперсных (с характерным размером 0,1 мм) капель расплава, движущихся с высокой (до 100 м/с) скоростью. Затем происходит соударение капель с изложницей, их растекание и затвердевание. Слиток формируется в результате последовательного наложения друг на друга растекающихся и затвердевающих капель. Перемещая в ходе процесса литьевую форму в двух направлениях, можно управлять размером и конфигурацией получающихся слитков (в частности применяя изложницу в форме цилиндра, равномерно вращающихся вокруг своей оси и совершающего возвратно-поступательные движения вдоль своей оси, возможно получать слитки кольцевой формы. Тепловой режим процесса формирования слитка контролируется с помощью измерителя температуры и фотодатчика и может изменяться путем воздействия на слиток дополнительного источника тепловой энергии 6 и (или) путем изменения интенсивности водяного охлаждения литьевой формы 4.

Предлагаемое устройство имеет следующие технические характеристики:

Давление в камере 0,006.0,01 Па;

Суммарная мощность пушек до 120 кВт;

Частота вращения исходной заготовки до 100 Гц;

Производительность до 10 г/с;

Темп охлаждения расплава до 10 К/с;

Металлографический анализ слитков, полученных с помощью предлагаемого устройства показывает, что размер зерна в них почти на два порядка величины отличается от размера зерна в слитках, полученных традиционными методами литья. Так, например, для сплавов на основе Al он составляет примерно 1 мкм. Полученные слитки имеют повышенную предельную прочность на разрыв при комнатной температуре. Отличие по этому параметру от слитков, полученных традиционными методами литья, достигает 50% и более.

Предлагаемое устройство может использоваться не только для изменения свойств существующих материалов, но и для получения совершенно новых материалов, т.к. процессы, происходящие при быстром охлаждении, способствуют расширению пределов растворимости компонентов в твердом состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2039854C1 |

| УСТРОЙСТВО ДЛЯ ОТСЕЧКИ ТЯГИ РАКЕТНОГО ДВИГАТЕЛЯ | 1995 |

|

RU2088788C1 |

| ХРАНИЛИЩЕ ДЛЯ НИЗКОКИПЯЩИХ ЖИДКОСТЕЙ | 1992 |

|

RU2027944C1 |

| СПОСОБ ИСПЫТАНИЯ СОПЛОВЫХ БЛОКОВ И ДИФФЕРЕНЦИАЛЬНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2045752C1 |

| ПЕЧЬ КАРБОНИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2046846C1 |

| ВИБРОДЕМФИРУЮЩАЯ ОПОРА | 1995 |

|

RU2078275C1 |

| ПУСКОВОЕ УСТРОЙСТВО РЕЛЬСОТРОНА КОАКСИАЛЬНОГО ТИПА | 1990 |

|

RU2027972C1 |

| ЗАМОК | 1991 |

|

RU2020844C1 |

| МАГНИТНЫЙ ЗАМОК | 1990 |

|

RU2017007C1 |

| МАГНИТНЫЙ ЗАМОК | 1991 |

|

RU2017009C1 |

Использование: общее машиностроение, в частности, для получения материалов с новыми свойствами. Сущность: устройство для получения слитков со сверхмелким зерном в глубоком вакууме содержит вакуумкамеру и расположенные в ней вращающуюся заготовку, источник тепловой энергии, установленный с возможностью воздействия на вращающуюся заготовку, и охлаждаемую литейную форму, установленную на столе с возможностью формирования в ней слитка из затвердевших капель расплавленного металла, диспергируемых с поверхности вращающейся заготовки, причем устройство снабжено дополнительным источником тепловой энергии, установленным в вакуумкареме с возможностью теплового воздействия на формируемый в охлаждаемой литейной форме слиток, литейная форма снабжена узлом измерения температур, а стол выполнен с возможностью перемещения по заданному закону в двух направлениях. 2 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сверхмелкое зерно в металлах / Пер | |||

| с англ | |||

| под рук.Гордиенко Л.К | |||

| - М.: Металлургия, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, 4830084, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-10—Публикация

1995-03-30—Подача