Изобретение относится к тепловым электростанциям и электротеплоцентралям, работающим на угле.

Аналогами предлагаемой "ЭК" являются ТЭС и ТЭЦ, работающие за счет сжигания каменного угля, наиболее дешевого углеводородного топлива, по запасам которого Россия занимает первое место в мире.

ТЭЦ и ТЭЦ, работающие на угле, имеют следующие недостатки:

требуют добычи и подвоза к ним каменного угля;

требуют больших капитальных затрат на 1 кВт мощности с учетом затрат на строительство шахт для добычи угля и транспортных средств, необходимых для доставки угля;

требуют больших эксплуатационных затрат на выработку 1 кВт-ч электроэнергии /с учетом на добычу и транспортировку угля/;

не могут работать в режиме, обусловленном потребителями электроэнергии, работают в базовом режиме, требующим создания ГАЭС;

наносят экологический ущерб природе, связанный с выбросом сажи, золы и кислотных компонентов дымовых газов при сжигании угля, а также сооружением отвалов золы у электростанций и отвалов горных пород у шахт, добывающих уголь, требуют больших запасов угля на шахтах и электростанциях;

требуют отвода большой территории земли для строительства шахт, электростанций и ж.-д. путей, а также для размещения отвалов горных пород у шахт, отвалов золы у электростанций и складов угля и шахт и электростанций;

требуют снабжения шахт крепежным лесом и горным механизмами для добычи и транспортировки угля в шахтах, а также для сооружения горных пород из этих выработок;

требуют большого штата служащих, рабочих и шахтеров для обеспечения работы шахт и ж. -д. транспорта, при этом труд шахтеров и транспортников относится к наиболее тяжелым и опасным для жизни работающих.

ЭК предлагается с целью устранения недостатков известных электростанций за счет того, что

сжигание угля производится непосредственно в месте его залегания на глубине в несколько сотен метров под землей, в результате подачи к месту его горения по вертикальным трубам сжатого воздуха под большим давлением, достаточным для поддержания свода над выгоревшим пластом угля;

пар высоких параметров вырабатывается в результате подачи воды по трубам к основанию центральной трубы, через которую проходят продукты сгорания, сжигаемого пласта угля;

парогазовая смесь с давлением, равным давлению воздуха, подаваемого компрессорами для горения угольного пласта, с температурой в 300oC из центральной трубы поступает через последовательный ряд патрубков в кольцевой трубопровод, заполненный водой и придает воде поступательное движение к гидротурбине с электрогенератором, установленной в трубопроводе;

основные компрессоры и водяной насос приводятся в действие с помощью парогазовой смеси, подаваемой через центральную трубу, при этом отработанная парогазовая смесь поступает в кольцевой трубопровод, отдавая воде оставшуюся часть неиспользованной энергии;

трубопровод входит в отстойник для осаждения твердых частиц и удаления газообразных компонентов, выделяющихся из воды, а также для отвода части горячей воды в теплотрассу после нейтрализации кислотных составляющих этой воды в отстойнике до допустимого уровня;

все процессы по созданию парогазовой смеси, поступающей в кольцевую трубу, и по выработке электроэнергии электрогенератором, вращаемым гидротурбиной, поддаются контролю полной автоматизации с помощью соответствующих датчиков и могут обслуживаться небольшим числом операторов, работающих в безопасных и комфортных условиях.

За аналог предлагаемой установки примем ТЭС или ТЭЦ /БСЭ, второе изд. т. 42 стр. 250 или 289/, тепловую электростанцию, вырабатывающую электроэнергию и тепло за счет потребления каменного угля, добываемого в шахте, как имеющую то же назначение, что и ЭК.

Преимущества предлагаемой ЭК по сравнению с ТЭС обусловлены конструкцией и работой этой ЭК, т.к. ЭК не требует добычи угля, крепления свода шахт, отвода больших территорий земли под отвалы золы, складов под угль и его доставки.

Прототипом предлагаемой электростанции является геотермальная электростанция ГС [1]

ГС прямого использования пара имеет паровую турбину, вращающую электрогенератор, однако такое простейшее устройство применяется редко, т.к. требует мощного источника пара, не содержащего большого процента химически активных примесей, вызывающих коррозию оборудования. В большинстве случаев используется второй тип ГС, в которой пар, поступающий из скважины, подвергается предварительной очистке и последующему подогреву в теплообменнике с помощью пара из скважины.

ГС имеет преимущества перед всеми другими видами электростанций по себестоимости вырабатываемой электроэнергии в тех районах, в которых в результате вулканической активности природы на небольшой глубине сосредоточены огромные запасы тепловой энергии, например, на Камчатке и в Исландии. Однако эти районы имеют малую плотность населения и малый уровень развития промышленности из-за неблагоприятных природных условий /сейсмоопасность, опасность вулканических извержений, горный характер местности/.

В равнинной местности России с большой плотностью населения и высоким уровнем развития промышленности /т.е. с большим уровнем потребления электроэнергии/ ГС имеет в большинстве случаев малую технико-экономическую эффективность, т.к. требует больших капитальных затрат на создание буровых скважин, достигающих воды с температурой в 150 200oC, находящейся на глубине более 4 км /температурный градиент земли, в среднем, 1o на 30 м/. По этой причине они не могут решить энергетические проблемы России и в частности проблемы, возникающие при закрытии угольных шахт, ставших убыточными, для замены которых прежде всего предназначена предлагаемая полуподземная тепловая гидроэлектростанция.

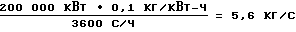

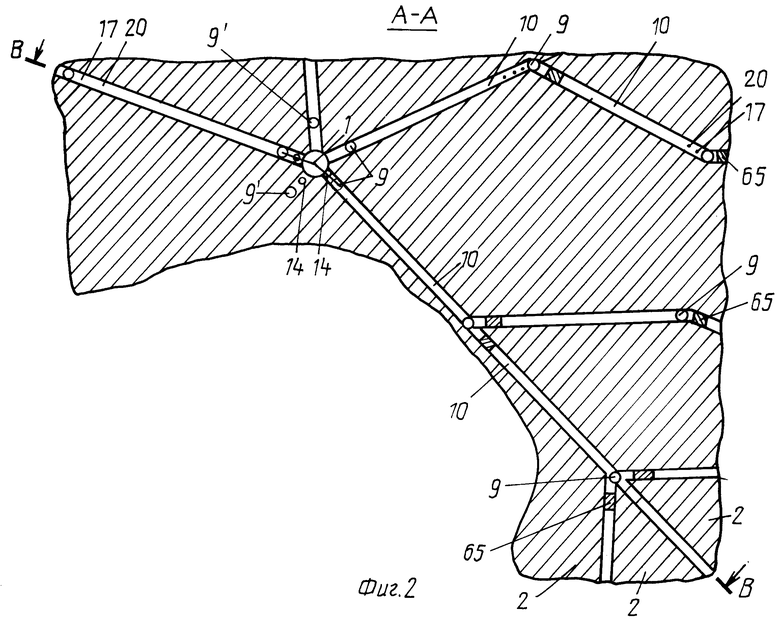

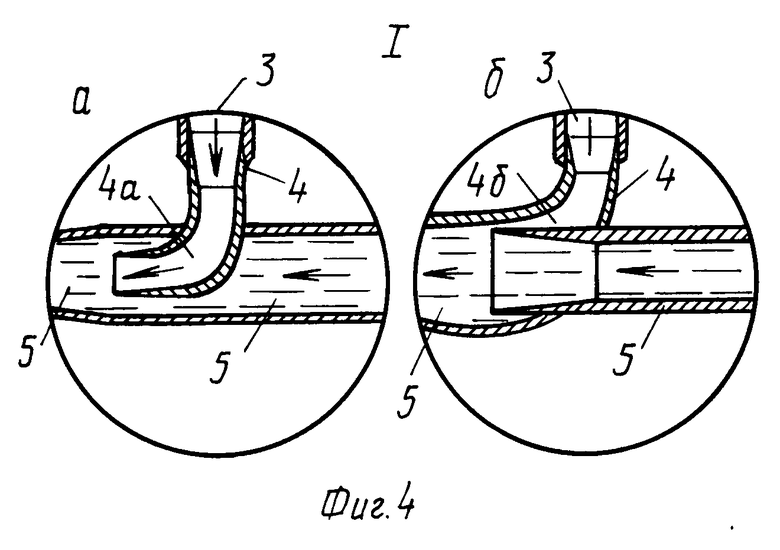

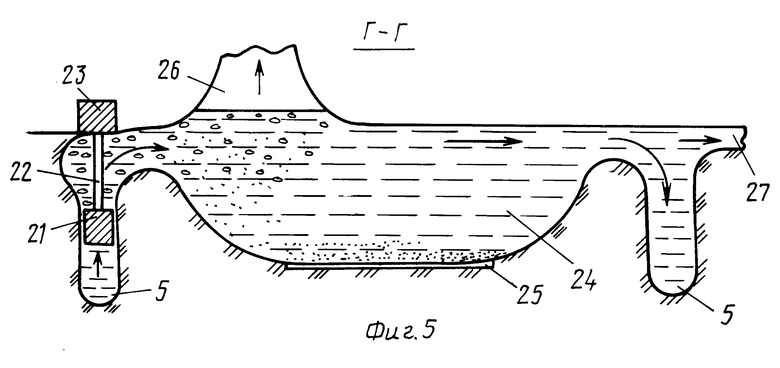

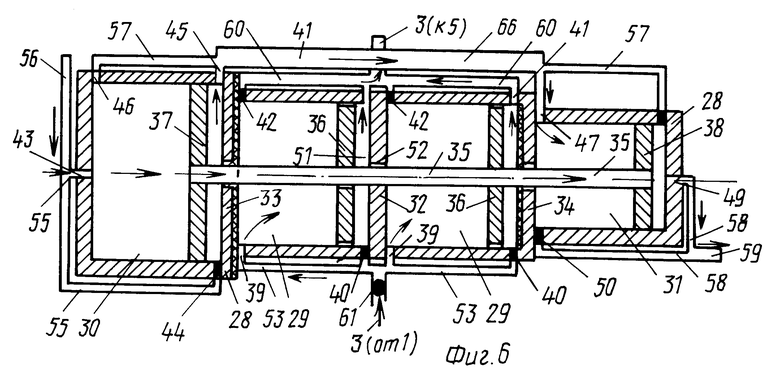

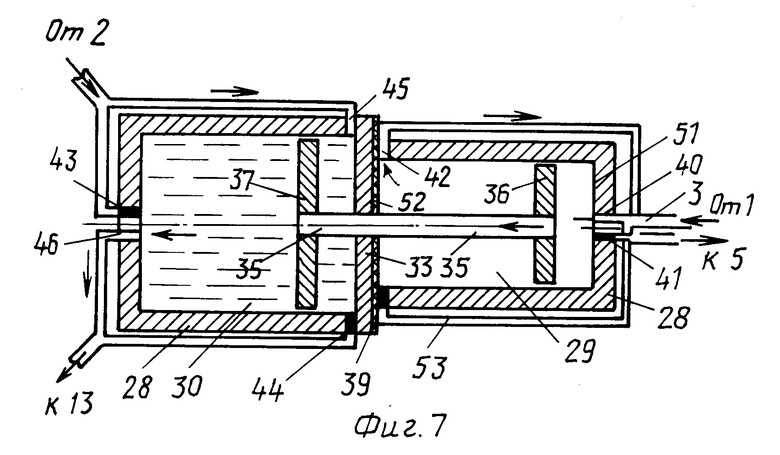

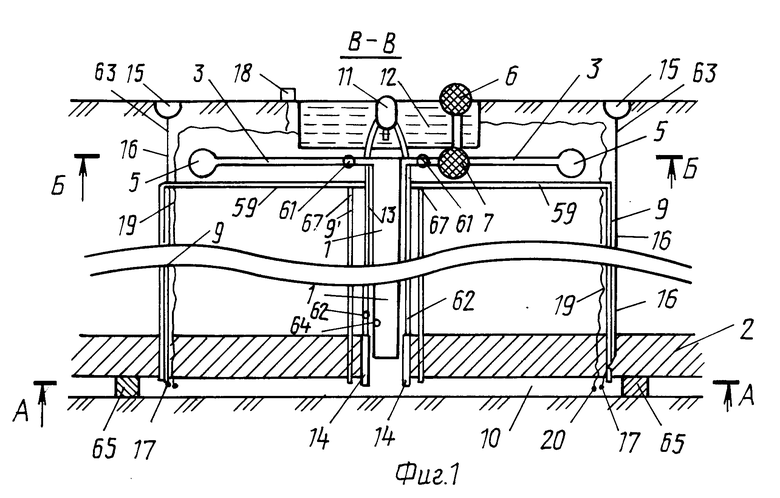

На фиг. 1 дан вертикальный разрез ЭК по ее осевой линии /сечение В-В на фиг. 3/; на фиг. 2 сечение А-А на фиг. 1; на фиг.3 сечение Б-Б на фиг.1; на фиг. 4 узел 1 на фиг.3 в крупном масштабе; на фиг.5 сечение Г-Г на фиг.3; на фиг. 6 осевое сечение основного компрессора; на фиг. 7 осевое сечение водяного насоса.

ЭК имеет центральную трубу 1, идущую от подоженного пласта 2 углеводородного топлива к трубам 3, соединяющим ее внешний торец с патрубком 4 полукольцевой трубы 5, компрессоры 6, 7, 8 соответственно предварительного сжатия воздуха, два основных большой и малый, трубы 9 подачи сжатого воздуха от компрессоров 7 и 8 к горизонтальной выработке 10 в нижней части пласта 2, идущей от труб 9 к центральной трубе 1, водяной насос 11, качающий воду из бака 12, установленного под ним, по трубам 13, идущим к нижнему торцевому отверстию центральной трубы 1 и оканчивающимся наконечниками 14, перфорированными отверстиями, при этом наконечники 14 проходят через пласт 2 и выходят к горизонтальной выработке 10, баки 15, заполненные горячей жидкостью, которая по трубам 16 поступает к форсунке 17, установленной в горной выработке 10 около отверстия трубы 9 в направлении центральной трубы 1, источник электрического тока 18 с электрокабелем 19, идущим к электросвечам 20, установленным за форсункой 17 в потоке сжатого воздуха, идущего по горной выработке 10 от трубы 9 к центральной трубе 1, гидротурбину 21 с валом 22, который приводит в действие электрогенератор 23, отстойник 24 с транспортером 25 и вытяжной трубой 26 и отходящих от него теплотрассой 27 и полукольцевой трубой 5.

Основные компрессоры большой 7 и малый 8 /фиг.6/ одинакового устройства имеют цилиндрический корпус 28, в котором установлены цилиндры 29, 30 и 31 с общей геометрической осью, торцевые перегородки 32, 33 и 34, шток 35 с закрепленными на нем поршнями 36, 37 и 38 /соответственно в цилиндрах 29, 30 и 31/, проходящий через перегородки 32, 33 и 34, при этом перегородки 33 и 34 имеют термоизоляцию, обозначенную на чертеже крестиками, клапаны входные 39 и 40 и выходные 41 и 42 цилиндров 29, входные 43 и 44 и выходные 45 и 46 цилиндра 30, входные 47 и 48 и выходные 49 и 50 цилиндра 31, электродатчики 51 и 52 положения поршня 36, патрубки 53, соединяющие входные клапаны 39 и 40 с трубой 3, идущей от трубы 1 к компрессорам 7 и 8 и к трубам 9, патрубки 55, идущие от трубы 56 к входным клапанам 43 и 44, патрубки 57, идущие от выходных клапанов 45 и 46 к входным клапанам 47 и 48, патрубки 58, идущие от выходных клапанов 49 и 50 к трубе 59, которая соединяется с трубами 9. Клапаны 39 42 открываются и закрываются с помощью электродвигателей, работающих по электросигналам электродатчиков 51 и 52, поступающих в систему управления ЭК. Клапаны 43 50 самооткрывающиеся при том давлении воздуха, на которое они отрегулированы. Клапаны 41 и 42 соединены патрубками 60 с трубой 3, оканчивающейся патрубком 4, вмонтированным в трубу 5. Патрубки 4 имеют изгиб в направлении движения воды по трубе 5 в сторону гидротурбины 21. На фиг.4 даны два варианта устройства патрубков 4, обозначенные "а" и "б", более простой "а" и более перспективный "о", создающий меньшее сопротивление движению воды в трубе 5. На трубах 3 установлены краны 61, перекрывающие их с помощью электродвигателей /не показаны/ по электросигналам системы управления.

Мощность компрессора 7 позволяет обеспечить устойчивую работу четырех труб 3 и пятой трубы 3, на который он установлен, мощность компрессора 8 позволяет обеспечить работу шестой трубы 3, на которой он установлен, и седьмой трубы 3 при работе в режиме максимальной мощности ОК или в режиме минимальной мощности работу двух труб 3, на одной из которых установлен компрессор 8, мощность компрессора 6 /предварительного сжатия/ обеспечивает работу компрессоров 7 и 8 /одновременно и раздельно/.

Водяной насос 11 /фиг. 7/ имеет устройство и принцип действия, аналогичный устройству и принципу действия компрессоров 7 и 8. По этой причине позиции его цилиндров, поршней, штока, перегородок, клапанов и электродатчиков такие же как у соответствующих деталей основного компрессора 7. Водяной насос как и компрессор 7 и 8 работает за счет энергии парогазовой смеси, поступающей по трубе 3 в цилиндр 29. Отработанная парогазовая смесь поступает в трубу 5.

Вода в цилиндр 80 поступает из бака 12 и нагнетается в трубы 13, имеющие в своей нижней части клапаны 62, которые открываются тогда, когда начинает работать насос, создавая давление воды на клапан 62, превосходящее противодействию его пружины.

Работа ЭК производится в следующих режимах: режим первоначального запуска, режим работы с минимальной и максимальной мощностями. Для первоначального запуска ЭК используется передвижной компрессор, который может быть один для обеспечения запусков ЭК на несколько десятков /сотен/ ЭК. Его мощность может быть в 3 4 раза меньше мощности основного малого компрессора 8.

Передвижной компрессор подключается к одной из труб 9 /назовем ее первой/. При этом все краны 62 на трубах 13, краны 61 на трубах 3 и краны на трубах 16 закрыты. После нескольких минут устойчивой работы передвижного компрессора электродатчик давления 64 в трубе 1 покажет рост давления воздуха в трубе 1, а значит и в горных выработках 10. Тогда открывается кран 63 и включается насос подачи горючей жидкости в трубу 16. С временной задержкой на время подхода горючей жидкости к форсунке 17 включается электроток питания электросвечи зажигания 20. По увеличению температуры в трубе 1, фиксируемой на пульте управления электродатчиком 64, определяется устойчивое горение факела от форсунки 20, а затем начало устойчивого горения угля в горной выработке 10. С подъемом температуры до 400 500oC, фиксируемой электродатчиком 64, включается насос 11 и открываются клапаны 62.

Вода, выливаясь из отверстий наконечника 14, превращается в пар, понижающий температуру и увеличивающий давление в трубе 1 до заданных величин, при которых по команде системы управления откроется кран 61 на трубе 3, идущей к компрессору 8, и включится компрессор 6, поставляющий сжатый воздух компрессору 8. Компрессор 8 начнет работать, поставляя сжатый воздух во вторую трубу 9. При этом включается поставка горючей жидкости к форсунке 17 и включается электросвеча 20, находящиеся у второй, включенной трубы 9. В результате этого в горной выработке 10, идущей от трубы 9, подключенной к компрессору 8, к трубе 1, загорится пласт углеводородного топлива. По команде системы управления электросвеча 20 выключится и прекратится подача топлива к форсунке 17 второй трубы 9. Открывается кран 61 на трубе 3, идущей к компрессору 7, который включается в работу, подавая сжатый воздух в четыре трубы 9, а передвижной компрессор отключается от трубы 9, которая получит сжатый воздух от компрессора 7. При этом в три горные выработки 10 с задействованными трубами 9 от компрессора 7 одновременно с подачей воздуха подается горючая жидкость к форсункам 17 и электроток к элекстросвечам 20. Одновременно с получением устойчивого горения углеводородного топлива во всех горных выработках 10 открываются краны 61 на всех трубах 3. Парогазовая смесь заданного давления и температуры поступит в полукольцевую трубу 5, заполненную водой, приведет воду в движение к гидротурбине 21, которая начнет вращать электрогенератор 22, вырабатывающий электроток. На этом пусковой режим работы ЭК закончен и электростанция переходит в режим работы максимальной мощности. В этом режиме работают компрессоры 6, 7 и 8 и все трубы 3, подающие парогазовую смесь в полукольцевую трубу 5, при этом парогазовая смесь, прошедшая через цилиндры 29 компрессоров 7 и 8 и насоса 11, будет иметь малое давление в пониженную температуру, т.к. 80 90% энергии парогазовой смеси будет затрачена на работу компрессоров 7 и 8 и насоса 11 и только 10 20% будет использовано на повышение давления и температуры воды в трубе 5.

Вода, пройдя через турбину 21, попадает в отстойник 24, в котором из воды осаждаются твердые частицы и выделяются газы, удаляемые через вытяжную трубу 26. Из отстойника 24 часть воды поступает в теплотрассу 27, а остальная часть воды из отстойника 24 входит в полукольцевую трубу 5. Холодная вода из теплотрассы поступает в бак 11. Периодически, по мере надобности, из отстойника 24 с помощью транспортера 25 удаляется осадок.

На режим работы с минимальной мощностью ЭК может быть переключена, например, в ночное время путем закрытия кранов 61 на пяти трубах 3, в том числе на трубе 3, приводящей в действие компрессор 7. В этом режиме краны 61 будут открыты только на двух трубах 3, в том числе на трубе 3, приводящей в действие компрессор 8. При этом сжатый воздух от компрессора 8 будет поступать каждые 10 мин по очереди в одну из пяти труб 9 с таким расчетом, что возобновление горения углеводородного топлива в выработках 10 будет происходить без использования горючей жидкости через форсунку 17 при подаче сжатого воздуха от компрессора 7 после сорокаминутного перерыва в подаче воздуха в эту выработку 10.

Переключение режима работы с минимальной мощности на режим работы с максимальной мощностью производят открытием крана 61 на трубе 3, обеспечивающей работу компрессора 7 и подачей воздуха во все трубы 9 от компрессора 7 и 8. После того, как через 5 10 мин компрессор 7 начнет работать на полную мощность, открываются краны 61 на всех трубах 3.

Уменьшение мощности на 20% по сравнению с режимом максимальной мощности может быть получено путем закрытия крана 61 на трубе 3, приводящей в действие компрессор 8.

Для получения электротока заданной мощности на любом из трех режимов /максимальном, минимальном и промежуточном/ необходимо соответствующее устройство переключения от вала гидротурбины 21 к валам, например, одного из трех электрогенераторов 22. Такие устройства переключения известны.

С течением времени после начала эксплуатации ЭК выработки 10 в пласте угля 2 будет расширяться и соединяться друг с другом, образуя лавы, частично заполненные золой сгоревшего угля. Для поддержания интенсивности горения углеводородного пласта в нем в период строительства и подготовки ЭК к эксплуатации прокладываются дополнительные горные выработки 10 к трубам 9 второй очереди, находящимся на большем расстоянии от центральной трубы 1. Трубы 9 второй очереди подключаются к трубам от компрессоров 7 и 8 по мере того как работа действующих труб 9 становится недостаточно эффективной. При этом подключение к работе каждой новой трубы 9 производится при одновременном закрытии заглушкой старой трубы 9.

Проходку скважин и установку труб 9 предлагается производить известными способами.

Одним из основных устройств ЭК, в существенной мере определяющий ее высокий КПД, является устройство компрессоров 6, 7 и 8 и насоса 11, при этом наибольший удельный вес в повышении КПД предлагаемой электростанции вносят основные компрессоры 7 и 8, работающие за счет энергии парогазовой смеси, получаемой в результате горения углеводородного пласта, которое поддерживают эти компрессоры, поставляя сжатый воздух.

Работа компрессоров 7 и 8 производится в следующем порядке: по трубе 3, расходящейся на патрубки 53, парогазовая смесь через входные клапаны 39 попадает в левые части цилиндров 29, перегороженные поршнями 36, давлением на поршни 36 парогазовая смесь перемещает поршни 36 вместе со штоком 35 и поршнями 37 и 38 слева направо до касания поршня 36 электродатчика 51, при движении поршня 36 слева направо входные клапаны 40 и выходные клапаны 42 закрыты, а входные клапаны 39 и выходные клапаны 41 открыты, парогазовая смесь через клапаны 41 поступает из цилиндров 29 в патрубки 60 и далее в трубу 3, а из нее в трубу 5, в результате движения поршня 37 в цилиндре 30 слева направо воздух, сжатый компрессором 6, поступает в левую часть цилиндра 30 через входной клапан 43 и выходит из правой частит цилиндра через клапан 45 в тот момент, когда давление воздуха в правой части цилиндра достигнет значения, на который отрегулирован самооткрывающийся клапан 45. От клапана 45 сжатый воздух по патрубку 57 через клапан 47 поступает в левую часть цилиндра 31. Патрубки 57, идущие от клапанов 45 и 46 к клапанам 47 и 48, в средней части объединяются в общую трубу 66 большого диаметра, в которой благодаря ее большому внутреннему объему величина давления мало изменяется, несмотря на импульсный характер поступления сжатого воздуха через клапаны 45 и 46. Сжатый воздух из правой части цилиндра 31 через клапан 49 и патрубок 58 поступает в трубу 59 и далее в трубы 9.

При движении слева направо поршень 36 касается электродатчика 51. По его сигналу система управления закроет клапаны 39 и 41 и откроет клапаны 40 и 42, в результате чего поршни 36, шток 35 и закрепленные на нем поршни 37 и 38 получат движение справа налево. При этом воздух начнет сжиматься в левых частях цилиндров 30 и 31. Такое движение поршней 36, 37 и 38 будет происходить до тех пор, пока поршень 36 не коснется электродатчика 52. По сигналу электродатчика 52 систем управления закроет клапаны 40 и 42 и откроет клапаны 39 и 41, в результате чего ход поршней 36, 37 и 38 изменится на обратный.

Работа насоса 11 аналогична работе компрессора 7 с той лишь разницей, что в цилиндр 30 поступает не сжатый воздух, а вода из бака 12 и затем движением поршня 37 вода нагнетается в трубы 13. Мощность насоса 11 в несколько раз меньше мощности компрессора 8, т.к. во-первых, объем воды, закачиваемый в горящий пласт угля, например, в 1673 раза меньше объема пара, образующегося из воды при 100oC и атмосферном давлении, а во-вторых, большую часть работы по нагнетанию воды в выработку 10 совершает сила тяжести, создающая давление воды, численно равное разности высот насоса 11 и выработки 10, умноженной на удельный вес воды /1 г/см3 при 4oC/.

В процессе сооружения ЭК после прокладки горных выработок 10 в этих выработках за трубами 9 устанавливаются бетонные пробки 65, которые ограничивают поступление сжатого воздуха через действующие трубы 9 только в выработки 10, идущие к трубе 1. После того, как в результате выгорания пласта 2 вокруг действующей трубы 9, выгоревший пласт обойдет пробку 65 и соединит расположенную за ней выработку 10 с выгоревшим пространством вокруг трубы 1, ранее действующую трубу 9 отключают от компрессоров и закрывают заглушкой, а к компрессорам подключают следующую трубу 9, расположенную за бетонной пробкой 65, которая перестала служить своему назначению.

Ориентировочный расчет эффективности предлагаемой ЭК.

Сжатый компрессорами воздух закачивается в горящий угольный пласт. Для сгорания 1 кг углерода, находящегося в этом угольном пласте, необходимо 15 кг воздуха. При этом выделяется 1000 ккал, которые превращают в пар 10000 ккал/кг: 539 ккал/кг 18,5 кг воды. Объем этого пара будет в три раза больше того сжатого воздуха, который был закачен в угольный пласт с помощью компрессора, т. к. водяной пар имеет в 2,6 раза меньшую плотность, следовательно, 18,5 кг испарившейся воды при сгорании 1 кг углерода будут иметь объем в

больше объема 15 кг воздуха, необходимого для сгорания 1 кг углерода.

Если принято, что температура парогазовой смеси, поступающей в основной компрессор 7 и 8 больше температуры сжатого воздуха, поставляемого компрессором, на 273oC, то объем этого воздуха удваивается.

Таким образом один объем сжатого воздуха, закаченного компрессорами 7 и 8 в угольный пласт, дает 5,2 объема парогазовой смеси такого же давления. КПД компрессоров 7 и 8 больше чем 0,8.

КПД превращения энергии парогазовой смеси, поступающей в полукольцевую трубу и реализующейся гидротурбиной и электрогенератором, можно принять равным 0,8, тогда КПД одного объема парогазовой смеси, приводящей в работу компрессоры 7 и 8,

0,8•0,8 0,64,

а КПД остальных 4,2 объемов парогазовой смеси, поступающих в полукольцевую трубу и гидротурбину, 0,8. Общий КПД всех 5,2 объемов парогазовой смеси

/0,64 + 4,2•0,8/ 5,2 0,77

С учетом затраты энергии на компрессор 6 и водяной насос 11 КПД предлагаемой ЭК по выработке электроэнергии можно принять 0,75.

КПД известных ТЭС равно 0,4, а с учетом КПД добычи и транспортировки угля, а также переработки электроэнергии на ГАЭС, который можно принять 0,8, общий КПД ныне действующего энергетического комплекса шахта-транспорт-ТЭС-ГАЭС будет равен 0,32 т.е. в 2,4 раза меньше чем КПД предлагаемой ЭК. При этом как побочный продукт получения электроэнергии будет получена бесплатно тепловая энергия в виде горячей воды с температурой, близкой 100oC, которая может быть использована для промышленных, бытовых и с.-х. целей /например, для отопления парников/.

С учетом рационального использования тепловой энергии КПД предлагаемой ЭК приблизится к 100% т.е. к идеалу, который известный и ТЭС в принципе не может быть достигнут. Доказательством того, что суммарный КПД по выработке электро-и тепловой энергии будет близок к 100% /более 95% является то обстоятельство, что тепловые потери предлагаемой ЭК будут малы /менее 5%/ благодаря теплоизоляции труб 1, 3 и 5 и замкнутому циклу превращения воды в пар и пара в воду при работе ЭК. При этом тепловые "потери" сжигаемого пласта угля в результате теплопроводности окружающих уголь горных пород не учитываются, как не учитываются "потери" к какой-то части разрабатываемого угольного пласта, оставшиеся неизвлеченными при шахтной добыче угля. По-видимому полнота выгорания угольного пласта при его использовании в ЭК будет больше полноты извлечения угля при шахтном способе добычи разрабатываемого пласта, при этом злейший враг шахтной добычи угля метан будет сгорать в процессе горения угольного пласта, а не удаляться с помощью вентиляции при шахтном способе добычи угля.

Срок окупаемости предлагаемой ЭК, исходя из капитальных затрат на ее сооружение и себестоимости вырабатываемой электроэнергии, будет в десятки раз меньше срока окупаемости как вышеупомянутого энергетического комплекса, так, например, атомного энергетического комплекса, включающего урановый рудник, завод по переработке урана в стержни для АЭС, АЭС, ГАЭС, полигоны по захоронению радиоактивных отходов работы АЭС, демонтаж, транспортировка и захоронение конструкций АЭС после ее остановки.

В качестве конкретного примера реализации предлагаемой ЭК произведен ориентировочный расчет основных характеристик ЭК мощностью 200000 кВт. В этом примере примем, что угольный пласт толщиной в 5 м залегает на глубине 0,9 км. Давление воздуха, создаваемое компрессором, примем равным 100 кг/см2. Для обеспечения мощности 20000 кВт при КПД 0,75 потребуется сжигать 0,1 кг углерода на выработку 1 кВт-ч электроэнергии или

Для сжигания такого количества углерода потребуется подавать в 15 раз большее количество воздуха, т.е. 5,6 кг•15 84 кг/с или

84 кг/ч 1,4 кг/м3 60 м3/с

воздуха при давлении 1 кг/см2. Примем, что с помощью компрессора 6 производится предварительное сжатие воздуха до 4 кг/см2, тогда компрессор 7 будет поступать 15 м3/с, воздуха, сжатого до 4 кг/см2, по трубе с площадью поперечного сечения 1,5 м2 при скорости 10 м/с /компрессор 8 для простоты расчета во внимание не принимается/. Компрессор 7 будет сжимать воздух до 100 кг/см2 и поставлять его в четыре трубы 9, в каждую из которых будет направляться 0,15 м3/с сжатого воздуха со скоростью 1 м/с при площади поперечного сечения трубы, равной 0,15 м2, с диаметром свободного отверстия 0,44 м. По трубе 1 будет подниматься парогазовая смесь в объеме 0,6 м3/с•5,2 3,12 м3/с. При скорости подъема 3,12 м/с площадь поперечного сечения трубы 1 будет равна 1 м2 и ее диаметр будет равен 1,1 м.

Примем удаление труб 5 от трубы 1 равным 100 м, тогда в радиусе 100 м пласта угля толщиной в 5 м будет находиться

3,14•1002 м2•5 м 157000 м3 угля или 300000 т.

углерод, которого при сгорании 5,6 кг/с хватит на

300 000 000 5,6 кг/с 53 000 000 с или

53•106 3,6•103 15000 ч работы ЭК

При работе 18 ч в сутки она сможет работать более 2 лет на скважинах 5, удаленных на 100 м от трубы 1, затем вступят в работу скважины 5, удаленные на 150 м от скважины 1, далее на 200 м. Если принято, что рационально использовать скважины 5 на удалении до 1 км от скважины 1, то ЭК сможет работать на эксплуатации угольного пласта толщиной в 5 м более 200 лет.

Такая электростанция помимо выработки электроэнергии мощностью 200000 кВт с себестоимостью, в десятки раз меньшей чем на известных ТЭС, сможет обеспечивать теплом, например, парники на площади в 100 200 га, расположенные вокруг ЭК в радиусе до 1 км непрерывно в течение 200 лет.

По трубам 12 к основанию трубы 1 будет подаваться вода насосом 11 со скоростью 6 л в 1 с. Для этого потребуется две трубы диаметром не более чем по 10 см. Для обеспечения работы 18 ч в сутки бак с водой может иметь емкость, равную 400 м3.

Правильную сравнительную с ЭК оценку срока окупаемости капитальных затрат современного комплекса: шахта, ж.-д. транспорт, ТЭС, ГАЭС дать даже ориентировочно не представляется возможным, т.к. во-первых, для таких подсчетов нет достоверных стоимостных данных, а во-вторых, нет обоснованной методики учета стоимости земли, занимаемой таким комплексом, и цены экологического ущерба, наносимого природе и населению таким комплексом при работе. Однако можно утверждать, что срок окупаемости капитальных затрат современных энергетических комплексов, включающих шахту, ж.-д. транспорт, ТЭС или ТЭЦ и ГАЭС многократно превышает срок окупаемости предлагаемой ЭК, т.к. даже без учета стоимости земли и наносимого ущерба эксплуатация многих ТЭЦ, шахт, ж.-д. линий и ГАЭС убыточна и в целом такой энергетический комплекс всегда нуждался в государственных дотациях.

Актуальность реализации предлагаемой ЭК определяется также угрозой нависшего над Россией энергетического кризиса, устранить который при ограниченных возможностях капитальных затрат строительством известных энергетических комплексов невозможно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАШЕВАРОВА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095517C1 |

| УСТРОЙСТВО И СПОСОБ КАШЕВАРОВА ДЛЯ ПРОДЛЕНИЯ СРОКА ЭКСПЛУАТАЦИИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 1993 |

|

RU2098614C1 |

| ТРАКТОР КАШЕВАРОВА | 1991 |

|

RU2008234C1 |

| ГАЗОГЕНЕРАТОРНЫЙ ТРАКТОР КАШЕВАРОВА "ГТК" | 1993 |

|

RU2095587C1 |

| ТУРБОПОРШНЕВОЙ ДВИГАТЕЛЬ КАШЕВАРОВА | 1991 |

|

RU2014476C1 |

| ГАЗОПАРОЖИДКОСТНЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2011869C1 |

| ВЕРТОЛЕТ КАШЕВАРОВА | 1991 |

|

RU2015066C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА КАШЕВАРОВА | 1991 |

|

RU2009332C1 |

| Водно-газовая электростанция Кашеварова | 1991 |

|

SU1813896A1 |

| ПОРШНЕВОЙ КОМПРЕССОР КАШЕВАРОВА ПКК | 1994 |

|

RU2099558C1 |

Использование: для выработки электро-и тепловой энергии за счет сжигания углеводородного топлива непосредственно на месте его залегания в пластах на большой глубине под землей. Сущность изобретения: в электростанции горные выработки в угольном пласте являются одновременно топкой и паровым котлом, поставляющим парогазовую смесь высоких параметров в полукольцевую трубу, в конце которой установлена гидротурбина с электрогенератором, а от отстойника, в который горячая вода поступает после ее прохождения через гидротурбину, вода направляется в теплотрассу и в начало полукольцевой трубы. В полукольцевой трубе вода получает кинетическую и тепловую энергию от парогазовой смеси, при этом пар превращается в воду, газообразные продукты сгоревшего угля отдают воде твердые частицы и кислотные компоненты, которые осаждаются и нейтрализуются в отстойнике и удаляются из него с помощью механического транспортера и вытяжной трубы. Парогазовая смесь приводит также в действие поршневой компрессор, поставляющий сжатый воздух к горящему угольному пласту, и поршневой насос, поставляющий воду из бака, в который вода поступает после ее использования в теплотрассе. 2 з.п. ф-лы, 7 ил.

| Тельдеши Ю | |||

| Мир ищет энергию | |||

| - М.: Мир, 1981, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1997-11-10—Публикация

1992-12-17—Подача