Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано для изготовления поршней двигателей внутреннего сгорания (ДВС).

Известен поршень для ДВС, содержащий головку и юбку, в центре которой расположена отверстие под палец [1] Осевое сечение юбки поршня представляет собой центрально-симметричную фигуру с осью симметрии второго порядка, совпадающей с осью отверстия под поршневой палец. Такой профиль боковых поверхностей должен создавать, по мнению авторов, одинаково высокую несущую способность на наиболее нагруженных тактах двигателя внутреннего сгорания - "Сжатие" и "Рабочий ход" и способствовать снижению механических потерь на трение и уменьшение вследствие этого опасного износа и задира трущихся поверхностей юбки поршня и гильзы цилиндра. Профиль радиального сечения юбки поршня в описании изобретения не упоминается.

Анализ изобретения показывает, что центрально -симметричный профиль юбки может создать одинаковую несущую способность только при одинаковых рабочих условиях на тактах "Сжатие" и "Рабочий ход", что невозможно для двигателей внутреннего сгорания, так как давление газов в цилиндре и соответствено боковая сила в такте "Рабочий ход" из-за взрывного характера сгорания рабочей смеси в несколько раз выше, чем в такте "Сжатие". Снижение потерь на трение при этом мало.

Известна конструкция поршня, лишенная указанного недостатка, так как профиль юбки поршня в осевом направлении представляет собой асимметричную фигуру, описанную параболическими кривыми, с учетом действия боковых сил в процессе сгорания, тепловых деформаций и принципов гидродинамической теории смазки [2] Определены длины дуг несущей части юбки в радиальных сечениях поршня, причем угол θ ограничивающий несущую поверхность, линейно зависит от осевой координаты юбки, увеличиваясь при увеличении расстоянии от верха юбки. Таким образом, проекция боковой несущей поверхности на плоскость, параллельную продольной оси поршня, представляет собой трапецию с основанием, совпадающим с нижней кромкой юбки. Профиль радиальных сечений не оговаривается.

Указанная конструкция направлена на снижение потерь на трение в сопряжении поршень гильза.

Анализ конструкции поршня показывает, что профиль юбки в осевом направлении, описанный предлагаемыми параболическими функциями, не зависит от радиального зазора и координат оси поршневого пальца, что существенно ограничивает область применения изобретения рамками одного типа поршня и двигателя. В радиальном направлении длина дуги несущей части связана только с осевой координатой поршня, равномерно увеличиваясь от верха юбки вниз. Длина дуги не зависит от радиального зазора, положения поршневого пальца и продольного профиля юбки, что также ограничивает применение изобретения рамками однотипных двигателей и не способствует снижению трибологических потерь в сопряжении поршень -цилиндр.

Под трибологическими потерями понимаются потери на сопротивление движению поршня на смазочном слое в цилиндре, и потери смазочной жидкости "на угар" за счет ее расхода через верхнюю кромку юбки поршня.

В основу изобретения положена задача создать трибосопряжение цилиндр - поршень двигателя внутреннего сгорания такой концентрации, которая обеспечивала бы минимизацию трибологических потерь без снижения его несущей способности.

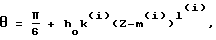

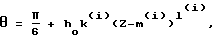

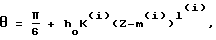

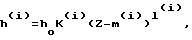

Эта задача решается тем, что в трибосопряжении поршень цилиндр двигателя внутреннего сгорания, содержащем цилиндр и поршень с отверстием для поршневого пальца, состоящий из головки и направляющей части (юбки) в виде бочкообразной несимметричной фигуры, согласно изобретению, несущие поверхности юбки выполнены в виде Х-образных площадей, которые ограничены сверху и снизу краями юбки и описаны радиусами окружностей с длиной дуги q в соответствии с соотношением:

где h0 радиальный зазор между цилиндром и юбкой поршня;

Z осевая координата с началом в центре оси отверстия для поршневого пальца;

m(i) Zc(i)/R; Zc(i) осевая координата наиболее узкой несущей Х-образной зоны (осевая координата вершины боковой образующей профиля), i 1, 2 соответствуют нагруженности и ненагруженной стороне поршня; R -радиус юбки поршня;

зазоры между цилиндром и юбкой поршня в верхней и нижней ее части; B - длина юбки поршня;

k(i)=h

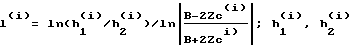

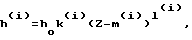

при этом в трибосопряжении цилиндр поршень отклонение профиля образующих несущих поверхностей юбки поршня от внутренней стенки цилиндра в плоскости, перпендикулярной оси отверстия, от головки к нижней части юбки определено по выражению:

причем h

Снижение трибологических потерь без снижения несущей способнсти трибосопряжения обеспечено.

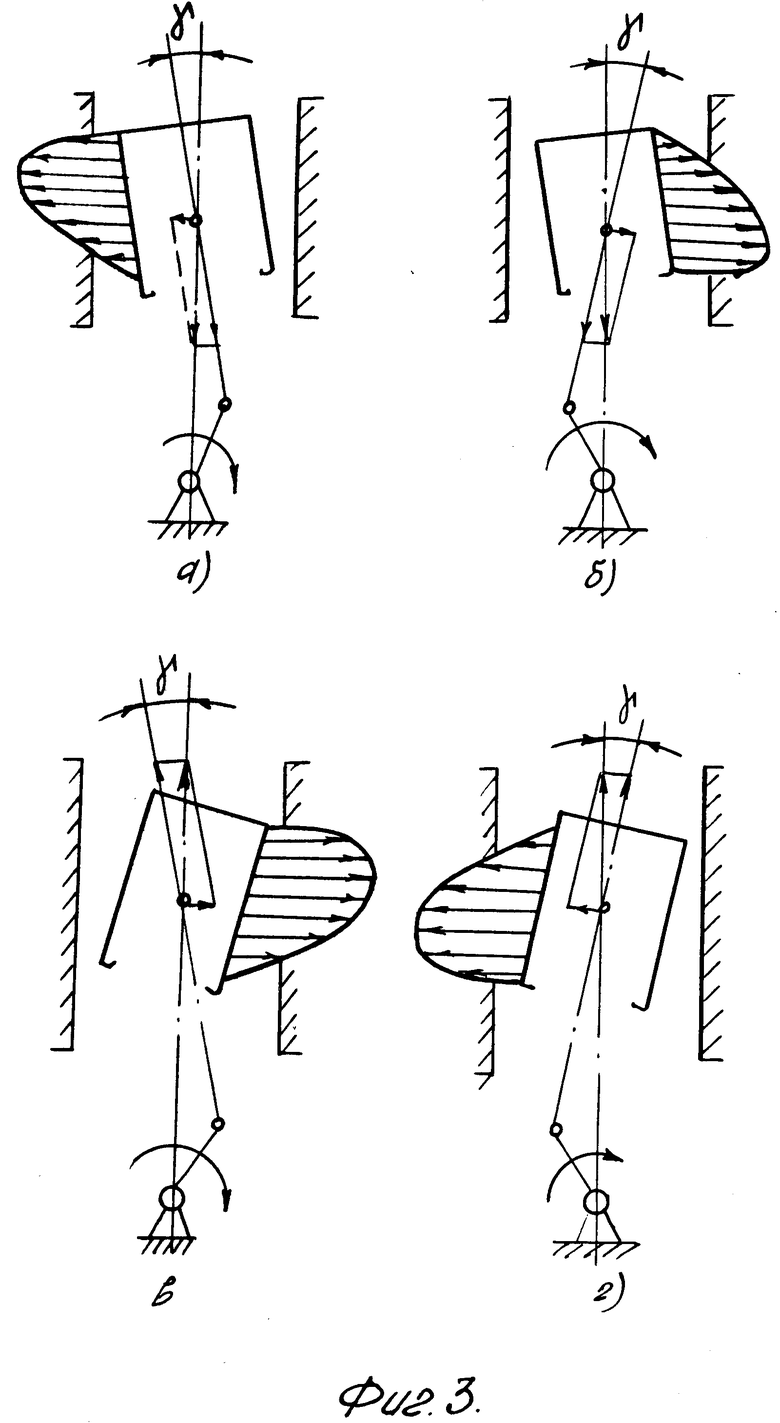

Изобретение основано на анализе характера движения поршня в цилиндре двигателя внутреннего сгорания, когда при вращении кривошипа поршень при ходе от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ) и обратно под действием боковых сил прижимается с наклоном то к одной, то к другой стороне цилиндра (происходит так называемые поперечная и угловая перекладка поршня в цилиндре). Существующие конструкции не учитывают угловые перекладки, когда несущие зоны расположены либо вверху, либо внизу юбки поршня в зависимости от угла его наклона. В то же время анализ натиров на боковой поверхности работающих поршней показал, что в большинстве случаев они образуют Х-образную засветленную площадь на юбке поршня. Это свидетельствует о том, что эта площадь является несущей для поршня.

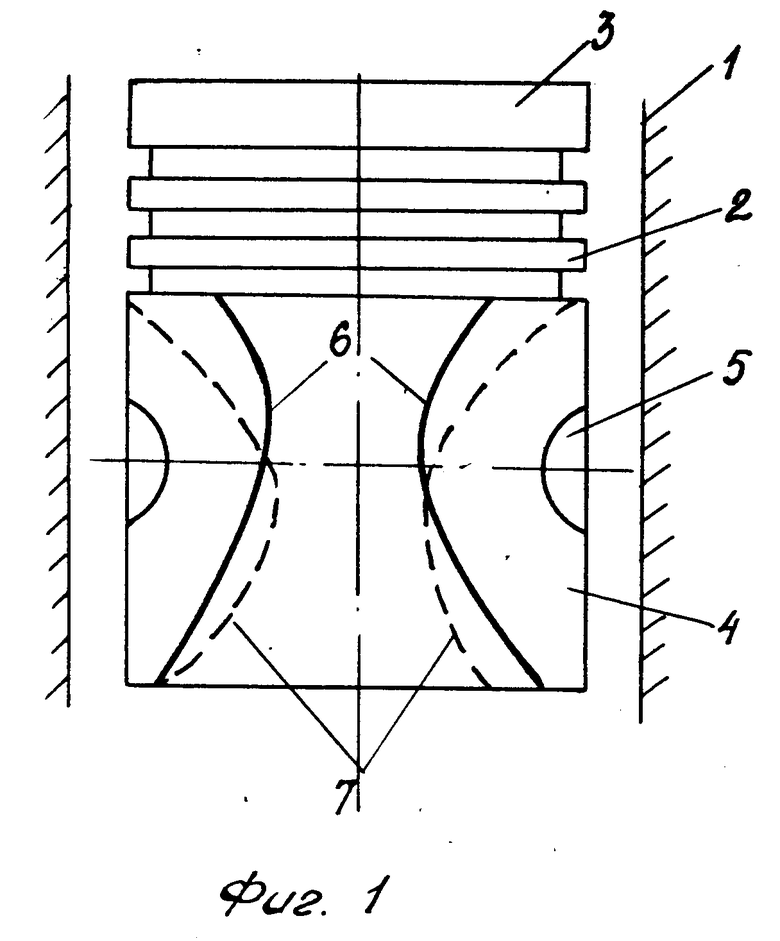

На фиг. 1 показан общий вид трибосопряжения поршень цилиндр; на фиг. 2 вид сопряжения сбоку; на фиг. 3 характер движения поршня в цилиндре.

На основе сформулированных задач, анализа известных конструкций и характера натиров работающих поршней предлагается следующее трибосопряжение цилиндр поршень. Трибосопряжение (фиг. 1) состоит из цилиндра 1 и поршня 2, содержащего головку 3 и юбку 4 с отверстием 5 под поршневой палец. Несущие поверхности юбки ограничены кривыми 6 и 7 и образуют на противолежащих сторонах юбки Х-образные несимметричные относительно продольной оси выпуклые площади. Несущие поверхности описываются радиусами окружностей с длиной дуги θ, изменяемой в зависимости от радиального зазора, профиля и осевой координаты по выражению

где h0 радиальный зазор между цилиндром и юбкой поршня;

Z осевая координата с началом в центре оси отверстия для поршневого пальца;

m(i)=Z

осевая координата вершины боковой образующей профиля (осевая координата наиболее узкой части несущей Х-образной зоны); i 1, 2 соответствует нагруженной и ненагруженной стороне поршня; R радиус юбки поршня;

зазоры между цилиндром и юбкой поршня в верхней и нижней ее части; B - длина юбки поршня;

k(i)=h

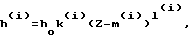

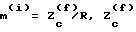

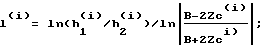

Противолежащие боковые образующие 8,9 юбки поршня (фиг. 2) образуют несимметричную фигуру, форма которой зависит от размеров юбки, радиального зазора, расположения оси поршневого пальца и определяется по выражению

где h(i) отклонение профиля от внутренних стенок цилиндра i, причем

h

Поверхности, перпендикулярные оси отверстия под поршневой палец и ограниченные кривыми 6, 7, находятся в зонах так называемых холодильников и специально не профилируются.

Поршень работает следующим образом. При движении поршня в цилиндре боковые силы прижимают его то к одной, ток к другой стороне (фиг. 3), причем нагруженной является сторона, на которую в течение рабочего цикла действует наибольшая боковая сторона сила.

Между юбкой и цилиндром возникает при движении поршня гидродинамическое давление в смазочном слое. Несущая способность смазочного слоя определяется площадью несущих поверхностей трения, однако увеличение площади способствует повышению потерь мощности на трение и расходов смазки на угар. В зависимости от направления движения поршня, профиля юбки и наклона поршня в цилиндре гидродинамическое давление (несущий слой) образуется либо вверху, либо внизу юбки поршня в районах Х-образных площадей. Район вершины профиля не является несущим, его угловые размеры влияют на расход смазки на угар, поэтому длина дуги радиуса юбки в этом месте минимальна.

Таким образом, Х-образная несимметричная площадь трения на боковой поверхности поршня в отличие от существующих прямоугольных или трапециевидных наиболее соответствует действительному распределению гидродинамических давлений при работе поршней, уменьшает поверхность трения юбки, снижает потери мощности на трение. Постоянная толщина смазочного слоя между юбкой поршня и цилиндром в радиальном направлении для каждого сечения обеспечивается описанием профиля по радиусу.

Конфигурация профиля и расположение его вершин выбраны таким образом, что обеспечивают максимальную гидродинамическую подъемную силу на нагруженной стороне, то есть жидкостный режим трения, уменьшают вероятность задира.

Изготовление поршня с предлагаемым профилем не вызовет больших трудностей при обработке его по копиру или на станках с числовым программным управлением. Предлагаемая конструкция может быть использована для двигателей внутреннего сгорания, поршневых компрессоров.

Использованная литература:

1. Авторское свидетельство СССР N 1249183, кл. F 02 F 3/00, 1986.

2. Авторское свидетельство СССР N 1590596, кл. F 02 F 3/00, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРИБОСОПРЯЖЕНИЕ ПОРШЕНЬ - ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2257484C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2057948C1 |

| Поршень для двигателя внутреннего сгорания | 1988 |

|

SU1590596A1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ПОРШНЯ | 2002 |

|

RU2205997C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2110691C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СМАЗКИ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2022 |

|

RU2789316C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВРАЩАЮЩИМИСЯ ПОРШНЯМИ | 1996 |

|

RU2117172C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВРАЩАЮЩИМИСЯ ПОРШНЯМИ | 1995 |

|

RU2097589C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ВРАЩАЮЩИМИСЯ ПОРШНЯМИ | 1995 |

|

RU2099559C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 1995 |

|

RU2078640C1 |

Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано для изготовления поршней двигателей внутреннего сгорания. Сущность изобретения: поршень 2 содержит головку 3 и юбку 4 (направляющая часть) с отверстием 5 под поршневой палец. Несущие поверхности юбки ограничены кривыми 6 и 7 и образуют на противолежащих сторонах юбки Х-образные несимметричные относительно продольной оси выпуклые площади, форма и профиль которых выбраны по определенным соотношениям. 3 ил.

Трибосопряжение поршень цилиндр двигателя внутреннего сгорания, содержащее цилиндр и поршень с отверстием для поршневого пальца, состоящий из головки и направляющей части (юбки) в виде бочкообразной несимметричной фигуры, отличающееся тем, что несущие поверхности выполнены в виде Х-образных площадей, которые ограничены сверху и снизу краями юбки и описаны радиусами окружностей с длиной дуги θ в соответствии с соотношением

где ho радиальный зазор между цилиндром и юбкой поршня;

Z осевая координата с началом в центре оси отверстия для поршневого пальца,

m(i) осевая координата наиболее узкой части несущей Х-образной зоны, i 1,2 соответствуют нагруженной и ненагруженной стороне поршня, R радиус юбки поршня,

осевая координата наиболее узкой части несущей Х-образной зоны, i 1,2 соответствуют нагруженной и ненагруженной стороне поршня, R радиус юбки поршня,

где h

K(i) = h

при этом в трибосопряжении цилиндр поршень отклонение профиля образующих несущих поверхностей юбки поршня от внутренней стенки цилиндра в плоскости, перпендикулярной оси отверстия, от головки к нижней части юбки определено по выражению

причем

h

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поршень для двигателя внутреннего сгорания | 1984 |

|

SU1249183A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поршень для двигателя внутреннего сгорания | 1988 |

|

SU1590596A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-11-10—Публикация

1995-08-08—Подача