Изобретение относится к машиностроению и рекомендуется к использованию в четырехтактных, форсированных наддувом и/или имеющих воздушное охлаждение быстроходных двигателях внутреннего сгорания (ДВС), использующих для снижения теплонапряженности и, частично, трения деталей цилиндропоршневой группы (ЦПГ) струйно-масляное охлаждение поршней.

Широко известны устройства для охлаждения-смазки поршней ДВС, содержащие поршень, включающий в себя головку, юбку, бобышки, поршневой палец в бобышках, сопряженный с поршневой головкой шатуна, и размещенную на стенке блок-картера масляную форсунку, через которую струя масла подается параллельно центральной оси поршня на внутреннюю, обращенную к масляной форсунке поверхность головки, осуществляя тем самым охлаждение и, частично, за счет разбрызгивания и создания при разбрызгивании масляного тумана, смазывание сопряжений поршневого пальца. Среди таких известных устройств в качестве аналога предлагаемого устройства может быть принято техническое решение, описанное в работе [1] (с.49 и рис.2.49 (б)).

К основном недостаткам устройства-аналога следует отнести низкую надежность работы сопряжений юбки поршня с цилиндром ДВС и поршневого пальца с бобышками поршня и шатуном, что обусловлено отсутствием в известном устройстве специально организованного маслоснабжения этих высоконагруженных сопряжений. Образование при соударении струи масла о получаемую известными и наиболее применяемыми способами литья под давлением, т.е. по определению шероховатую, внутреннюю поверхность головки масляного тумана не может считаться достаточным для надежного смазывания не только удаленного от точки контакта струи масла с внутренней поверхностью головки сопряжения юбки поршня с цилиндром, но и находящихся наиболее близко к этой точке сопряжений поршневого пальца с бобышками поршня и поршневой головкой шатуна. Дополнительным недостатком устройства-аналога является низкая эффективность охлаждения головки, связанная с тем, что шероховатость, как результат применяемых при изготовлении поршней технологий литья под давлением, а также сопутствующая этим технологиям криволинейность внутренней маслопринимающей поверхности головки, обусловливают малую площадь омывания сплошным потоком масла нагретой зоны головки, что ухудшает условия теплопередачи в устройстве [1] и, при повышении уровня форсирования ДВС, требует перехода к более интенсивной, но при этом конструкционно и технологически более сложной разновид-

ности организации масляного охлаждения, а именно: галерейного масляного охлаждения или охлаждения взбалтываем масла, которые, однако, так же как и обычное, реализованное в [1], струйное охлаждение не решают отмеченных выше проблем, связанных с дефицитом смазочного материала в трущихся сопряжениях поршня.

Наиболее близким к предлагаемому устройству, т.е. его прототипом, является техническое решение согласно [2], в котором работающий в условиях струйной подачи масла поршень, содержащий головку, юбку, канал масляного охлаждения в области стенки юбки и головки поршня, маслоуловительное ребро в канале и по меньшей мере одно сквозное отверстие в стенке юбки, гидравлически соединяющее заполняемый струей масла из расположенной на картере ДВС масляной форсунки канал масляного охлаждения с цилиндром ДВС. Техническим результатом применения устройства-прототипа заявлено снижение трения поршня при его возвратно-поступательном движении в цилиндре, обусловленное подачей масла через сквозное отверстие в стенке юбке поршня в зону сопряжения «юбка поршня-цилиндр». Отмечается, что эффективность подавления трения в указанном сопряжении повышается за счет снижения вязкости масла, обусловленного его (масла) нагревом при контактировании с горячим днищем поршня.

Устройство-прототип имеет ряд недостатков, которые сводятся к следующему.

Выполнение в теле поршня полого канала масляного охлаждения, имеющего значительный (от 0,5 до 0,8 осевой высоты поршня) линейный размер в продольном сечении и до 360° по окружности угловую протяженность в поперечном сечении, является не только технологически трудно выполнимым, но и неизбежно вызывающим увеличение массо-габаритных параметров поршня за счет увеличения общей толщины стенки юбки по причине необходимости размещения в ней полости для масла.

Более значительная (по оценке не менее чем в 1,5…2,5 раза), по сравнению с традиционными галерейными полостями охлаждения, выполняемыми в пределах контуров головки, площадь внутренней теплопередающей поверхности канала охлаждения устройства [2] может вызывать не просто повышение, а превышение допустимых границ температуры масла в результате теплообмена с нагретой до уровня 250…300°С поверхностью головки поршня, приводящее к критически низкому (до 3…5 сСт) значению вязкости моторного масла. Из положений гидродинамики известно, что падение вязкости масла, способствуя минимизации жидкостного трения, одновременно приводит к снижению гидродинамической несущей способности смазываемого сопряжения деталей, что, в случае использования, например, энергосберегающих маловязких моторных масел, может приводить к повышению интенсивности изнашивания, а далее – задиру высоконагруженных смазываемых деталей ЦПГ, т.е. вызывать снижение надежности работы ДВС.

Задачей изобретения является снижение трения, износа и повышение надежности работы ДВС, использующих струйно-масляное охлаждение поршней.

Задача решается тем, что в предлагаемом устройстве для повышения эффективности смазки и охлаждения поршня струя масла из расположенной на стенке картера ДВС масляной форсунки подается в центр гладкой плоской маслопринимающей поверхности теплопередающего элемента, расположенного в зоне сопряжения внутренних поверхностей головки и юбки поршня, вследствие чего после гидравлического удара о маслопринимающую поверхность струя масла разделяется относительно точки соударения на противоположно движущиеся потоки, один из которых в плоскости, проходящей через центральную ось поршня и точку соударения струи масла о маспропринимающую плоскость, направляется через лежащее в этой плоскости сквозное отверстие в стенке юбки поршня к сопряжению юбки поршня с цилиндром ДВС, а другой – к сопряжению поршневого пальца с бобышками и поршневой головкой шатуна, обеспечивая тем самым смазывание указанных сопряжений, при этом, выполнение в устройстве теплопередающего элемента из материала, имеющего более высокую теплопроводность, чем материал головки поршня, приводит к интенсификации локального теплообмена между головкой поршня и струей масла, способствуя дополнительному снижению максимальной температуры головки поршня.

Анализ выполненных конструкций устройств для смазки-охлаждения поршней ДВС показал, что в известных технических решениях отсутствуют расположенные в головке поршня элементы, выполняющие одновременно теплопроводную и маслораспределительную функции в отношении струи масла, направляемой на внутреннюю поверхность днища поршня. Кроме того, в результате обзора известных устройств не обнаружено организации в них распределения подаваемого к внутренней поверхности головки поршня масла на противоположно движущиеся потоки, предназначенные для снабжения смазочным материалом трущихся поверхностей соответственно юбки поршня и поршневого пальца. И, наконец, в описаниях известных устройств нет указаний на улучшение теплоотвода от головки поршня за счет использования интенсификации локального теплообмена без применения сложных с конструкционной и технологической точек зрения систем галерейного масляного охлаждения или их разновидностей. Вышесказанное доказательно свидетельствует о том, что заявляемое техническое решение обладает достаточным изобретательским уровнем.

Изобретение поясняется рисунками.

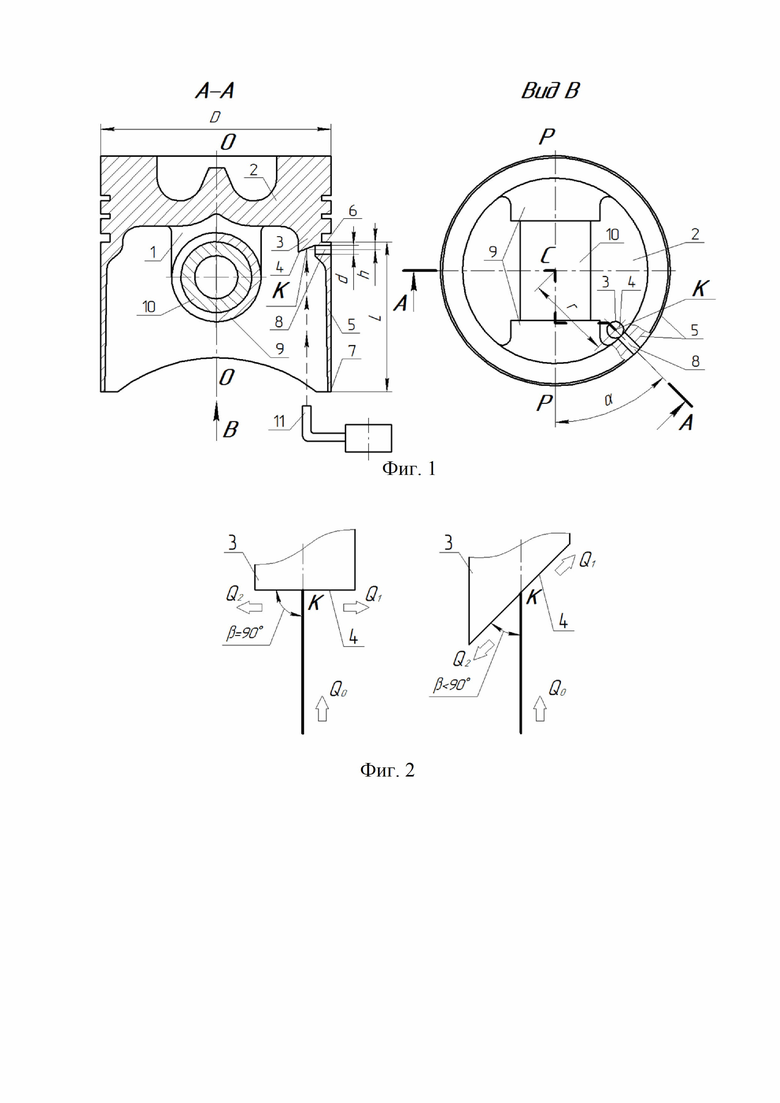

На Фиг.1 представлен сложный продольный разрез и вид варианта конструкционного исполнения предлагаемого устройства, содержащего теплопередающий элемент в головке поршня, выполненный из одного с поршнем материала.

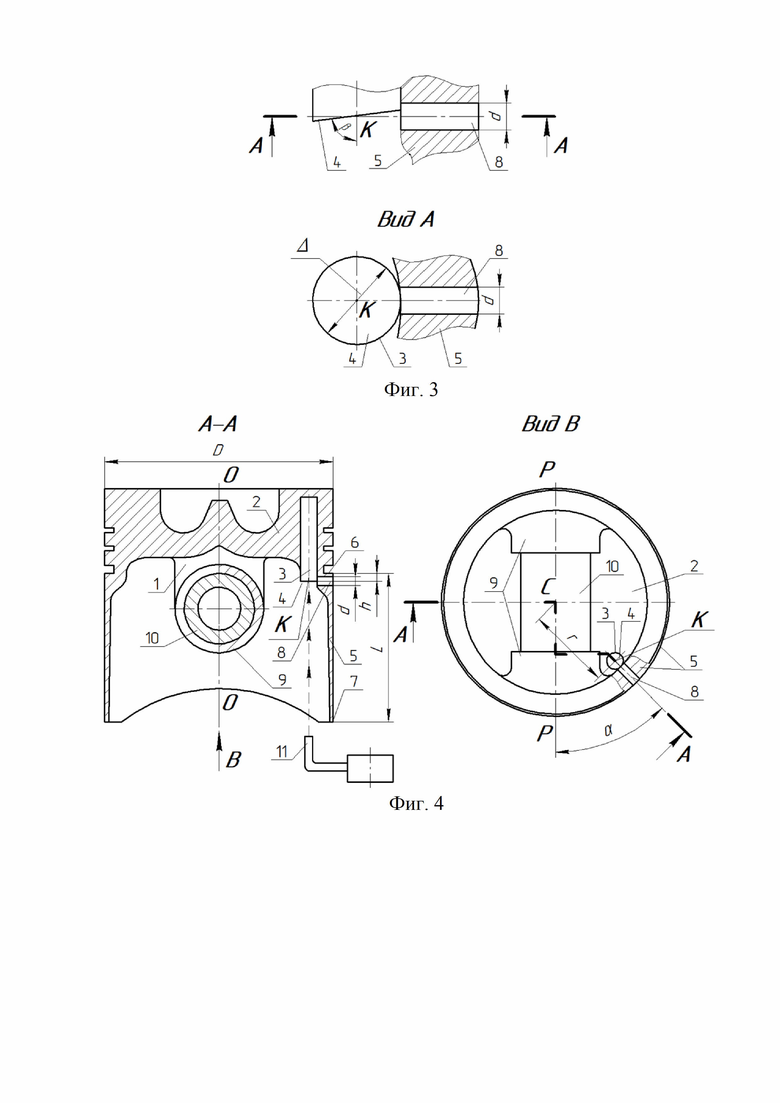

На Фиг.2 показано разделение общего потока масла Qo из масляной форсунки на составляющие Q1 и Q2 в продольном сечении маслопринимающей поверхности соответственно при прямом (левый фрагмент Фиг.1) и косом (правый фрагмент Фиг.1) ударе струи масла о маслопринимающую поверхность.

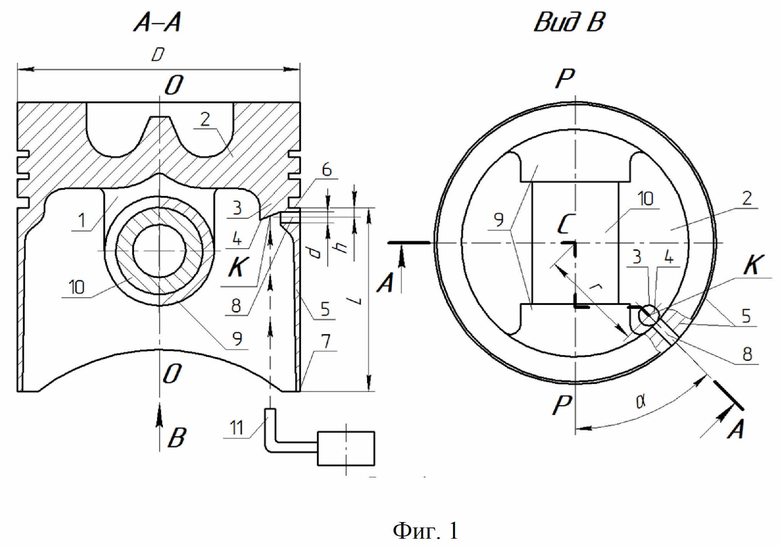

На Фиг.3 проиллюстрировано условие касания (и приведены основные размеры) маслопринимающей и внутренней поверхностей юбки поршня, имеющей дренажное отверстие в стенке.

На Фиг.4 дан сложный продольный разрез и вид варианта конструкционного исполнения предлагаемого устройства, содержащего теплопередающий элемент в головке поршня, выполненный из иного, чем поршень, материала.

Осуществление изобретения

Представленное на Фиг.1 устройство включает поршень 1, состоящий из головки 2 с размещенным в ней теплопередающим элементом 3, имеющим гладкую плоскую маслопринимающую поверхность 4, юбки 5, размер которой в направлении центральной оси О-О поршня 1 ограничен верхней, расположенной ближе к головке 1, и нижней, расположенной на расстоянии длины юбки поршня L, кромками 6 и 7 соответственно, и в стенке которой имеется сквозное отверстие 8, ось которого располагается по нормали к центральной оси поршня О-О поршня 1, бобышки 9 с размещенным в них поршневым пальцем 10 и масляную форсунку 11.

Устройство работает следующим образом.

При движения поршня 1 в цилиндре ДВС (на Фиг.1 не показан) под действием давления, создаваемого масляным насосом (на Фиг.1 не показан), из масляной форсунки 11, обеспечивающей предусмотренную работой устройства струйную подачу масла в зону сопряжения внутренних поверхностей головки 2 и юбки 5 поршня 1, происходит истечение струи масла, которая представлена на Фиг.1 прямой пунктирной линией со стрелками, показывающими направление движения струи по траектории, параллельной центральной оси О-О поршня 1 и совпадающей с находящимся в точке К центром гладкой и плоской маслопринимающей поверхности 4 теплоперадающего элемента 3, проекция которой на поперечное сечение поршня 1 имеет форму круга, образующая которого смыкается с образующей внутренней поверхности юбки 5 поршня 1.

Благодаря тому, что расположение центра K маслопринимающей поверхности 4 теплопередающего элемента 3 в головке 2 поршня 1 согласовано с расположением масляной форсунки 11 таким образом, что центральная ось масляной форсунки 11 проходит через точку К маслопринимающей поверхности 4, согласно известным положениям гидравлики (удар струи жидкости о гладкую плоскую поверхность) в линейном представлении, а именно: в плоскости сечения А-А на участке его длины, расположенном под углом α от оси Р-Р поршневого пальца 10 (Фиг.1, вид В) струя масла после удара о гладкую прямолинейную маслопринимающую поверхность 4 в точке К распадается на два потока, направленные вдоль маслопринимающей поверхности 4 в противоположные от точки К стороны и характеризуемые в зависимости от угла β расположения этой поверхности по отношению к оси струи масла соответствующими соотношениями расходов масла Q1 и Q2, являющимися слагаемыми общего расхода масла Q0 (Фиг.2), подаваемого со струей из масляной форсунки 11 (на Фиг.2 не показана).

Разделение подаваемого со струей потока масла, характеризуемого расходом Q0, после прямого либо косого (в зависимости от выбранного варианта конструкционного исполнения маслопринимающей поверхности 4 теплопередающего элемента 3 - Фиг.2) удара струи масла о гладкую плоскую преграду в виде маслопринимающей поверхности 4 на два потока с расходами Q1 и Q2 соответственно, благодаря взаимному согласованию размеров и расположения маслопринимающей поверхности 4 с размером и расположением сквозного отверстия 8 в стенке юбки 5, а расположения отверстия 8 - с расположением масляной форсунки 11 обеспечивает попадание соответствующих указанным расходам количеств масла в зоны трения соответственно юбки 5 с цилиндром ДВС и поршневого пальца 10 с бобышками 9, а также сопряженной с поршневым пальцем 10 поршневой головкой шатуна (на Фиг.1 и Фиг.2 цилиндр ДВС, и поршневая головка шатуна не показаны).

При организации прямого удара струи масла о маслопринимающую поверхность 4 (угол β между центральной осью струи масла и плоскостью маслопринимающей поверхности равен 90° или 0,5π - Фиг.2: далее по тексту используется радианное представление значений углов) расходы масла по взаимно противоположным направлениям относительно точки удара К вдоль маслопринимающей поверхности 4 согласно известным положениям гидравлики равны между собой: Q1=Q2. В случае косого удара струи масла о маслопринимающую поверхность 4 (угол β < 0,5π - Фиг.2) расходы масла по взаимно противоположным относительно точки К направлениям вдоль маслопринимающей поверхности 4 не равны друг другу, причем Q1>Q2. Таким образом, изменение угла наклона маслопринимающей поверхности 4 к оси прямолинейной траектории струи масла или, что одно и то же, к центральной оси О-О поршня 1 при выборе варианта конструкционного исполнения устройства позволяет корректировать в нужном направлении распределение количеств масла, предназначенных для смазки соответственно юбки 5 и поршневого пальца 10, при этом количество масла, определяемое общим расходом Q0=Q1+Q2, участвующее в охлаждении поршня 1, в любом случае остается неизменным.

Суть отмеченного выше согласования взаимного расположения составляющих элементов 4, 8 и 11 в предлагаемом устройстве сводится к обеспечению: попадания струи масла, вытекающей из масляной форсунки 11, в центр, т.е. в точку К, маслопринимающей поверхности 4 и примыкания маслопринимающей поверхности 4 к отверстию 8. Под примыканием здесь принимается выполнение требования касания образующей маслопринимающей поверхности 4 образующей внутренней поверхности юбки 5 (Фиг.3).

За основу при выполнении условия согласования взаимного расположения составляющих элементов 4, 8 и 11 в предлагаемом устройстве принимается расположение относительно поршня 1 в проекции на продольное и поперечное его сечения масляной форсунки 11 на стенке картера ДВС.

Так, из практики применения и анализа известных конструкций устройств струйно-масляного охлаждения поршней ДВС, основанных на использовании жестко закрепленной на блоке ДВС, связанной с его (ДВС) главной масляной магистралью, использующих масляные форсунки, следует, что, во избежание удара движущихся деталей шатунно-поршневой группы (ШПГ), а также вращающихся противовесов коленчатого вала ДВС, направленную внутрь цилиндра ДВС, формирующую траекторию и скорость движения струи ось отверстия масляной форсунки располагают в достаточно узкой зоне, имеющей при взгляде на поперечное сечение поршня 1 со стороны нижней кромки 7 юбки 5 (Фиг.1, вид В) форму сектора, ограниченного частью окружности внутренней поверхности юбки 5, плоскостью, проходящей через торцовую поверхность ближайшей к масляной форсунке 11 бобышки 9 и плоскостью, проходящей параллельно оси Р-Р поршневого пальца 10 касательно к наружной поверхности бобышек 9. Таким образом, для большинства выполненных конструкций ЦПГ четырехтактных ДВС местом размещения оси формирующего струю отверстия масляной форсунки является точка К, лежащая в плоскости, проходящей через центральную ось О-О поршня 1 под определенным углом α к оси Р-Р поршневого пальца 10 на некотором расстоянии r от точки C, лежащей на пересечении осей О-О и Р-Р (Фиг.1, вид В).

С учетом вышеприведенного выполнение первого условия согласования взаимного расположения составляющих элементов 4, 8 и 11 в предлагаемом устройстве, а именно: элементов 4 и 11 - является обеспечение совпадения центра площади маслопередающей поверхности 4 (т.е. точки К) с осью траектории струи масла (осью жиклера масляной форсунки 11), что достигается назначением угловой α и линейной r координат точки К, из следующих значений и соотношений: угол α=π/4; 0,2D≤r≤0,4D, где D –диаметр поршня 1, являющийся компонентом размерности ДВС.

С учетом известных теоретических и экспериментальных результатов исследования условий смазки и трения поршней, имеющих наиболее распространенные овально-бочкообразные юбки, известно, что наилучшей зоной подачи смазочного материала в сопряжение «юбка поршня -цилиндр» является начальный участок сужающегося зазора указанного сопряжения на ненагруженной стороне юбки поршня при ходе поршня от нижней к верхней мертвой точке на такте «Сжатие» в прижатом состоянии к ненагруженной (правой на Фиг.1) стороне стенки цилиндра и расположенный по окружности юбки в двух плоскостях под углами примерно π/4 к плоскости качания шатуна, в которых формируется максимальное значение реакции, приложенной к юбке поршня со стороны цилиндра ДВС.

Угловое расположение отверстия 8 в предлагаемом устройстве (α=π/4), показанное на Фиг.1, наилучшим образом соответствует требованию подачи смазки в зону прогнозируемо высокой нагрузки. При этом, для снижения риска поломки прилегающего к верхней кромке 6 юбки 5 участка нижнего торца канавки маслосъемного кольца зона подачи масла в сопряжение юбки поршня с цилиндром ДВС по осевой высоте юбки поршня должна располагаться на расстоянии не менее половины диаметра d отверстия 8 от верхней кромки 6 юбки 5, а для гарантированного устранения дефицита масла в сужающемся навстречу движению поршня на такте «Сжатие» начальном участке профиля юбки 5 для юбок наиболее распространенного бочкообразного профиля, имеющего максимальную высоту в точке, делящей пополам осевую длину L юбки 5, расположение зоны подачи масла в указанное сопряжение не должно выходить за пределы половины длины юбки L юбки 5. Удовлетворению этих условий соответствует выбор отсчитываемого от верхней кромки 6 юбки 5 расстояния h расположения вдоль центральной оси О-О поршня 1 оси отверстия 8 из соотношения 0,01D≤ h ≤0,04D.

Для согласования взаимного расположения элементов 4 и 8 в устройстве угловая координата расположения оси отверстия 8 в юбке 5 принимается равной угловой координате точки К, а линейная координата, определяющая расположение оси отверстия 8 вдоль центральной оси О-О поршня 1 назначается из условия расположения этой оси в одной поперечной плоскости, т.е. на одном уровне по оси О-О с точкой К (Фиг.1 и Фиг.2).

При использовании косого удара струи масла о маслопринимающую поверхность 4, т.е. при выборе конструкционно исполнения устройства с углом β между траекторией струи масла из масляной форсунки или (что одно и то же) центральной осью О-О поршня 1 и маслопринимающей поверхностью, меньшим π/2 (применение угла β >π/2 является нерациональным по причине трудности согласования направления потоков масла Q1 и Q2 в зоны трения соответственно юбки 5 и поршневого пальца 10), необходимо ограничивать минимальное значение угла β с тем, чтобы движение потока масла к отверстию 8 не оказалось перекрытым стенкой юбки 5. С целью сведения к минимуму вероятности возникновения такой ситуации нижнее значение угла β в устройстве ограничено величиной 0,5p-β=arctg(d/Δ), где d – диаметр отверстия в стенке юбки 5; Δ – диаметр окружности проекции маслопринимающей поверхности 4 на поперечное сечение поршня 1. С учетом того, что рациональные значения d лежат в пределах 0,4Δ, после очевидных преобразований рациональный диапазон значений угла β для использования в большинстве вариантов конструкционного исполнения устройства составляет: (π/8)≤β≤ (π/2).

Для надежного маслоснабжения юбки 5 минимальное значение диаметра d сквозного отверстия 8 не должно снижать расход масла в направлении юбки 5, а максимальное – снижать гидродинамическую несущую способность в сопряжении юбки 5 с цилиндром ДВС. По конструкционным соображениям удовлетворению этих требований в устройстве соответствует выбор значения диаметра d из соотношения 0,02D≤d≤0,04D.

Все количество масла, характеризуемое расходом Q0, попадая со струей на маслопринимающую поверхность 4 и имея меньшую температуру по сравнению с головкой 2 и размещенным в ней теплопередающим элементом 3, согласно первому закону термодинамики забирает часть тепла от нагретого поршня 1, снижая тем самым (согласно известным выполненным оценкам на 15…20°С) максимальную температуру головки 2 поршня 1.

В одном из предпочтительных вариантов изготовления устройства достигается улучшение теплоотвода от днища головки 2 поршня 1 за счет использования интенсификации локального теплообмена между головкой 2, теплопередающим элементом 3 и охлаждающим маслом, подаваемым на маслопринимающую поверхность 4 теплопередающего элемента 2 масляной форсункой 11. Интенсификация теплообмена происходит за счет того, что материал, из которого выполняется теплопередающий элемент 3, выбирается из числа тех, что обладают лучшими теплопроводными свойствами по сравнению с материалом головки 2.

Например, использование в устройстве в качестве материала теплопередающего элемента 3 меди и ее сплавов, значение коэффициента теплопроводности которых в 1,5…1,8 раза превышает таковое у основных, применяемых для изготовления современных поршней, материалов на основе кремнийсодержащих сплавов алюминия (силуминов), согласно выполненным результатам расчета теплового состояния поршня автомобильного ДВС позволяет при использовании предлагаемого устройства дополнительно снизить максимальную температуру головки поршня на 8…12 °С.

Реализация этого конструкционного варианта устройства предполагает изготовление теплопередающего элемента 3 как отдельной детали, которая затем устанавливается в головку 2 поршня 1 с помощью применения известных технологий, например, прессовой посадки, резьбового соединения, сварки трением и др. (Фиг.4).

Устранение возможной проблемы различия теплового расширения выполненной из силумина головки 2 и изготовленного из меди теплопередающего элемента 3 устраняется в предлагаемом устройстве использованием в качестве поршневого материала силуминов, микролегированных церием: в этом случае коэффициент теплового расширения (КТР) силумина (например, поршневого сплава АК21М2,5Н2,5) становится практически равен таковому для меди, а именно: 17⋅10-6 1/К, вместо значения (21…23) 10-6 1/К для обычных поршневых силуминов. Также снижает и тем самым сближает значение КТР силумина и меди применение технологии изотермической штамповки (ковки) для изготовления поршня 1.

Промышленная применимость заявляемого технического решения обусловлена простотой его конструкции и низкой себестоимостью изготовления, при которых наиболее технологически сложным является реализация только варианта устройства, использующего теплопередающий элемент, выполненный из иного, нежели основной материал поршня, материала или сплава.

Обеспечиваемое устройством постоянное и гарантированное маслоснабжение высоконагруженных сопряжений «юбка поршня-цилиндр» и «бобышки - поршневой палец - поршневая головка шатуна», снижает интенсивность трения, износа и риска задира поверхностей деталей ЦПГ и ШПГ, а повышение интенсивности теплообмена при струйном охлаждении приводит к снижению теплонапряженности поршней форсированных наддувом ДВС, в особенности тех из их числа, что имеют воздушное, т.е. менее эффективное по сравнению с жидкостным, охлаждение цилиндров.

Благодаря улучшению маслоснабжения высоконагруженных сопряжений ЦПГ и снижению теплонапряженности поршней применение предлагаемого технического решения позволяет за счет снижения трения повысить топливную экономичность, а благодаря минимизации износа и риска задира – поднять надежность работы форсированных ДВС.

Источники:

1. Хрулев А.Э. Ремонт двигателей зарубежных автомобилей. - М.: Издательство "За рулем", 1999.- 440 с.

2. Патент RU 2734889 C2, МПК7 F02F 3/22. Поршень для двигателя внутреннего сгорания с поступательным движением поршней / Малисхевский Т. (DE), Риттер Ю. (DE), заявитель и патентообладатель МАН ТРАК УНД БАС АГ (DE).-№ 2017104922; заявл. 16.02.2017; опубл. 23.10.2020, Бюл. № 30.–5 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАТУННО-ПОРШНЕВАЯ ГРУППА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2020 |

|

RU2754573C1 |

| Шатунно-поршневая группа для четырехтактного двигателя внутреннего сгорания | 2019 |

|

RU2722915C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2020 |

|

RU2750829C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2101531C1 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА | 2010 |

|

RU2450147C2 |

| ОБЛЕГЧЕННАЯ КОНСТРУКЦИЯ ПОРШНЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2664721C2 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| ПОРШЕНЬ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ И ПОДОГРЕВОМ | 2007 |

|

RU2373414C2 |

| УЗЕЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2082025C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ПОРШНЯ | 2002 |

|

RU2205997C1 |

Изобретение относится к двигателестроению. Устройство для охлаждения и смазки поршня (1) двигателя внутреннего сгорания (ДВС) включает масляную форсунку (11), поршень (1), поршневой палец (10), головку (2) поршня, юбку (5) поршня, в стенке которой имеется сквозное отверстие (8), ось которого расположена по нормали к центральной оси поршня. В зоне сопряжения внутренних поверхностей головки (2) и юбки (5) поршня выполнен теплопередающий элемент (3), содержащий обращенную к масляной форсунке гладкую плоскую маслопринимающую поверхность (4), имеющую в проекции на поперечное сечение поршня форму круга, центр которой лежит в плоскости, проходящей через центральные оси поршня (1), сквозного отверстия (8) в юбке (5) поршня и масляной форсунки (11), на пересечении осей масляной форсунки (11) и сквозного отверстия (8) в юбке (5) поршня, которое расположено в направлении центральной оси поршня в пределах расстояния между верхней кромкой юбки (5) поршня и точкой, соответствующей половине длины юбки (5) поршня. Технический результат заключается в повышении надежности работы ДВС. 7 з.п. ф-лы, 4 ил.

1. Устройство для охлаждения и смазки поршня двигателя внутреннего сгорания, включающее масляную форсунку, поршень, поршневой палец, головку поршня, юбку поршня, размер которой в направлении центральной оси поршня ограничен верхней, расположенной ближе к головке поршня, и нижней, расположенной на расстоянии длины юбки поршня, кромками, и в стенке которой имеется сквозное отверстие, ось которого расположена по нормали к центральной оси поршня, отличающееся тем, что в зоне сопряжения внутренних поверхностей головки и юбки поршня выполнен теплопередающий элемент, содержащий обращенную к масляной форсунке гладкую плоскую маслопринимающую поверхность, имеющую в проекции на поперечное сечение поршня форму круга, центр которой лежит в плоскости, проходящей через центральные оси поршня, сквозного отверстия в юбке поршня и масляной форсунки, на пересечении осей масляной форсунки и сквозного отверстия в юбке поршня, которое расположено в направлении центральной оси поршня в пределах расстояния между верхней кромкой юбки поршня и точкой, соответствующей половине длины юбки поршня.

2. Устройство по п.1, отличающееся тем, что плоскость, проходящая через центральные оси поршня, сквозного отверстия в юбке поршня и масляной форсунки, расположена по отношению к оси поршневого пальца под углом α=π/4.

3. Устройство по п.2, отличающееся тем, что ось масляной форсунки расположена от центральной оси поршня на расстоянии r, выбираемом из соотношения 0,2D≤r≤0,4D, где D - диаметр поршня.

4. Устройство по п.1, отличающееся тем, что значение площади маслопринимающей поверхности выбрано максимальным из условия обеспечения касания образующих маслопринимающей поверхности и внутренней поверхности юбки поршня.

5. Устройство по п.2, отличающееся тем, что образующая маслопринимающей поверхности в плоскости, проходящей через центральные оси поршня, сквозного отверстия в юбке поршня и масляной форсунки, расположена по отношению к оси масляной форсунки под углом β, значение которого выбирается из соотношения (π/8)≤β≤ (π/2).

6. Устройство по п.1, отличающееся тем, что сквозное отверстие в юбке поршня выполнено на нагруженной по отношению к плоскости, проходящей через центральные оси поршня и поршневого пальца, стороне поршня.

7. Устройство по п.6, отличающееся тем, что диаметр d сквозного отверстия в юбке поршня выбран из соотношения 0,02D≤d≤0,04D, а линейное расположение сквозного отверстия в юбке поршня, определяемое как кратчайшее расстояние h между верхней кромкой юбки поршня и осью сквозного отверстия в стенке юбки поршня, выбрано из соотношения 0,01D≤ h ≤0,04D.

8. Устройство по п.1, отличающееся тем, что теплопередающий элемент выполнен из материала, обладающего по сравнению с материалом головки поршня не менее чем в 1,5 раза большим значением коэффициента теплопроводности.

| EP 3208453 B1, 18.11.2020 | |||

| KR 1020180118194 A, 30.10.2018 | |||

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, В ЧАСТНОСТИ, ДЛЯ БОЛЬШОГО СУДОВОГО ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2153090C1 |

| Устройство для охлаждения поршня двигателя внутреннего сгорания | 1983 |

|

SU1222874A1 |

Авторы

Даты

2023-02-01—Публикация

2022-04-27—Подача