Изобретение относится к области производства активных углей и может быть использовано для термической обработки материалов в электроугольной, графитовой, строительной и др. отраслях промышленности, а также для реактивации отработанных углеродных сорбентов.

Известна термическая печь для обработки углеродсодержащих материалов, включающая корпус, расположенную внутри него цилиндрическую реторту, нагревательные элементы, огнеупорную теплоизоляцию и патрубки для входа газообразных реагентов, причем внутри футеровки дополнительно установлен патрубок подогрева газообразного реагента (авт.св. СССР, N 796629, кл. F 27 B 5/16, 1979).

Недостатком известной печи является сложность ее изготовления, неудобство в эксплуатации, низкая производительность процесса активации.

Наиболее близкой к предложенной по технической сущности и количеству совпадающих признаков является вращающаяся печь для термической обработки материалов, содержащая корпус, установленный на опорах, расположенную внутри него цилиндрическую реторту, имеющую соотношение длины к диаметру 1 5, и огнеупорную теплоизоляцию из шамота и каолинового волокна, систему нагревания материалов за счет горизонтальных спиралей, расположенных над и под ретортой, и патрубки для ввода газообразных реагентов внутрь реторты, причем на все нагревательные элементы подается питание, обеспечивающее одинаковую температуру по длине реторты, а труба для перегрева подаваемой воды установлена над ретортой на расстоянии, равном 1/2 высоты футеровки (заявка N 93-017943/02, кл. F 27 B 7/06, C 01 B 31/10, 1994).

Недостатком прототипа является низкий ресурс пробега, сложность ремонта и обслуживания печи, низкий выход готового продукта.

Целью изобретения является повышение ресурса пробега печи, упрощение ее эксплуатации, а также увеличение выхода готового продукта.

Поставленная цель достигается предлагаемой печью, содержащей корпус, снабженный съемной крышкой, установленный на опорах, расположенную внутри него цилиндрическую реторту, систему нагревания, разделенную на 3 зоны с независимым регулированием нагрева, а сами нагревательные элементы имеют зигзагообразную форму и установлены внутри корпуса вдоль боковых стенок, причем отношение высоты нагревательного элемента к диаметру реторты равно 2,5 4,0, огнеупорную теплоизоляцию, загрузочное и выгрузочное устройства и патрубки для ввода газообразных реагентов, при этом в случае использования в качестве газообразного реагента водяного пара подачу его к входному патрубку осуществляют через трубу, расположенную над одним из рядов нагревательных элементов на расстоянии, равном 0,55 0,65 расстояния между верхним краем нагревательных элементов и крышкой реторты.

Отличие предложенной печи от известной заключается в том, что корпус печи снабжен съемной крышкой, а система нагревания разделена на 3 зоны с независимым регулированием нагрева, а сами нагревательные элементы имеют зигзагообразную форму и установлены внутри корпуса вдоль боковых стенок, причем отношение высоты нагревательного элемента к диаметру реторты равно 2,5 4,0. При использовании в качестве газообразного реагента водяного пара подачу его к входному патрубку осуществляют через трубу, расположенную над одним из рядов нагревательных элементов на расстоянии, равном 0,55 0,65 расстояния между верхним краем нагревательных элементов и крышкой реторты.

Из научно-технической литературы авторам неизвестна печь, в которой корпус снабжен съемной крышкой, а система нагревания разделена на 3 зоны с независимым регулированием нагрева, а сами нагревательные элементы имеют зигзагообразную форму и установлены внутри корпуса вдоль боковых стенок, причем отношение высоты нагревательного элемента к диаметру реторты равно 2,5 4,0, а в случае использования в качестве газообразного реагента водяного пара подачу его к входному патрубку осуществляют через трубу, расположенную над одним из рядов нагревательных элементов на расстоянии, равном 0,55 0,65 расстояния между верхним краем нагревательных элементов и крышкой реторты.

Сущность предлагаемого изобретения заключается в следующем.

Для эффективной термообработки углеродсодержащих материалов, при которой достигается наибольший выход готового продукта, необходимо обеспечивать постепенный нагрев материала, поступающего внутрь реторты, что уменьшает выделение газообразных агентов и, следовательно, увеличивает выход твердого остатка.

Любые нагревательные элементы в виде спиралей, тэнов, особенно собираемых из многих элементов, перегорают, как правило, через 1 2 месяца после начала эксплуатации. Причем для доступа к ним приходиться не только разрушать теплоизоляцию, но и размонтировать крышку и стенки корпуса. Все это влечет за собой большие временные и экономические затраты.

Поэтому в оптимальном варианте печь с электронагревом обрабатываемого материала должна сочетать в себе медленный темп подъема температуры, эффективность и долговечность нагревательных элементов и простоту их замены.

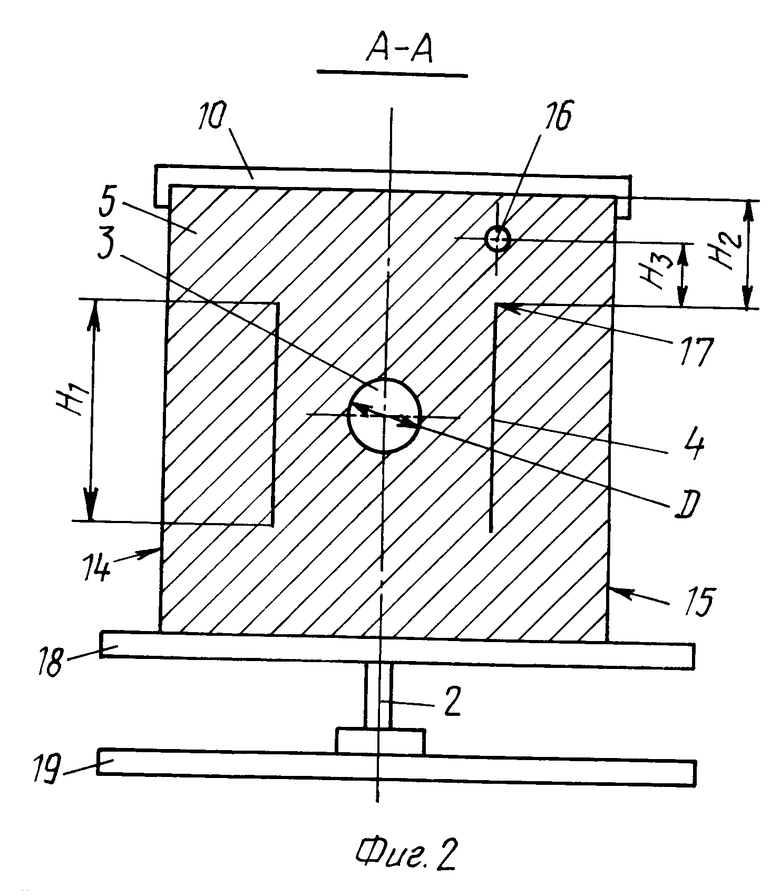

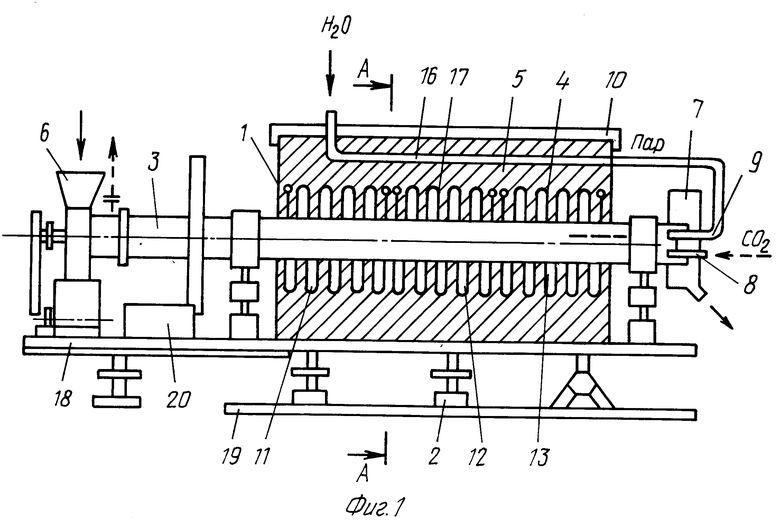

На фиг. 1 приведен общий вид печи для термообработки углеродсодержащих материалов; на фиг. 2 то же, разрез А-А на фиг. 1.

Предложенная печь содержит корпус 1, установленный на опорах 2, расположенную внутри корпуса цилиндрическую реторту 3, зигзагообразные нагревательные элементы 4, огнеупорную теплоизоляцию 5, загрузочное устройство 6 для подачи исходного углеродсодержащего материала и выгрузочное устройство 7, патрубок 8 для ввода углекислого газа, патрубок 9 для ввода перегретого водяного пара, причем сам корпус закрывается съемной крышкой 10, а расположенные внутри корпуса две пары нагревательных элементов разделены каждая на независимые зоны нагрева 11, 12 и 13 и имеют высоту H1, равную 2,5 4,0 диаметра реторты D, т.е. H1 (2,5 4,0) D, при этом они установлены внутри корпуса вдоль боковых стенок 14 и 15. Для получения перегретого водяного пара в трубу 16, расположенную над одним из рядов нагревательных элементов на высоте H3 на расстоянии, равном 0,55 0,65 расстояния между верхним краем нагревательных элементов 17 и крышкой реторты 10 H2, т.е. H3 (0,55 0,65) H2.

В целом конструкция установлена на подвижной раме 18 и на неподвижной раме 19. Редуктор 20 служит для приведения во вращение реторты 3 с помощью электродвигателя (на фиг. 1 и 2 не показан).

Печь работает следующим образом. С помощью электромотора и редуктора 20 реторта 3 приводится во вращение и вращается на роликовых опорах. Затем на зоны 11, 12 и 13 двух пар нагревательных элементов 4 подается напряжение 380 В, что обеспечивает в зоне 11 температуру 250±20oC, в зоне 12 - 550±20oC, в зоне 13 850±20oC.

В трубу 16 подается дистиллированная вода или конденсат при расходе 3 - 10 л/ч, которая проходит по трубе на расстоянии H3 от верхнего края 17 нагревателя-элемента 4 (5) и за счет получения тепла преобразуется в пар, который через патрубок 9 поступает внутрь реторты 3. Процесс термообработки можно вести в окислительной среде как смесью водяного пара и углекислого газа, так и по отдельности каждым реагентом. Углекислый газ подается через патрубок 8.

После вывода печи на температурный режим и установления расхода газообразных реагентов через загрузочное устройство 6 внутрь реторты 3 подается обрабатываемый зерненый углеродсодержащий материал (косточка плодовых деревьев, каменный уголь, полукокс, древесина и др.) при расходе 5 20 кг/ч.

Проходя по реторте за счет естественного пересыпания, углеродсодержащий материал постепенно нагревается со скоростью подъема температуры 10 30 oC/мин и при температуре 850±20oC реагирует с водяным паром и/или углекислым газом и через выгрузочное устройство 7 направляется на затаривание. Неподвижная рама 19 и подвижная рама 18 путем регулирования опорами 2 обеспечивает угол наклона реторты 2 5o. Газообразные продукты реакции удаляются через выгрузочное устройство с помощью вентилятора (на фиг. 1 и 2 не показан).

Теплоизоляция 5 обеспечивает поддержание высокой температуры внутри реторты.

В случае наладки или замены нагревательных элементов съемная крышка 10 легко убирается, что обеспечивает простоту эксплуатации печи и нагревательных элементов в частности, т.к. они изготовлены из металлической шины.

В результате многочисленных опытов при отработке конструкции показано, что достижение цели изобретения обеспечивается при высоте нагревательных элементов H1 (2 5) D. Если это отношение меньше 2D, то снижается темп нагрева материала и в результате перепадов температур происходит его растрескивание и снижение выхода, а при H3 больше 5D идет интенсивное окисление материала, что также приводит к снижению выхода, а с другой стороны, к деформации и перегоранию нагревательных элементов 4, 5.

Расчеты и эксперименты по расположению трубы 16 показали, что при H3 0,55 0,65 D обеспечиваются как наилучшие условия перегрева пара, так и снижение корродируемости материала трубы.

Выход готового продукта активного угля на предлагаемой печи составляет 30 33 мас. В то же время как в случае применения печи по прототипу (заявка N 93-017943/02, кл. F 27 B 7/06, C 01 B 31/10, 1994) этот выход составляет 20 22%

Межремонтный пробег предложенной конструкции печи замены нагревательных элементов БХ, а у известных конструкций 2 3 месяца, причем сама замена перегоревших элементов занимает 4 5 ч.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а именно: повышение ресурса пробега печи, упрощение ее эксплуатации, а также увеличение выхода готового продукта, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2113671C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2167104C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2158401C1 |

| ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2023966C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2182112C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2005 |

|

RU2302445C2 |

| ПЕЧЬ ДЛЯ АКТИВАЦИИ ДРЕВЕСНОГО УГЛЯ | 2007 |

|

RU2356932C1 |

| АППАРАТ ДЛЯ ТЕРМООКИСЛЕНИЯ И КАРБОНИЗАЦИИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ПОЛУЧЕНИИ АКТИВНЫХ УГЛЕЙ | 2015 |

|

RU2593239C1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

Изобретение относится к области производства активных углей и может быть использовано для термической обработки материалов в электроугольной, графитовой, строительной и др. отраслях промышленности, а также для реактивации отработанных углеродных сорбентов. Печь для термической обработки углеродсодержащих материалов содержит корпус со съемной крышкой и установленные на опорах внутри него цилиндрическую реторту, систему нагревания с нагревательными элементами, НЭ, разделенную на 3 зоны с независимым регулированием нагрева, патрубки ввода газообразных реагентов, устройства загрузки и выгрузки. НЭ имеют зигзагообразную форму и установлены внутри корпуса вдоль боковых стенок при соотношении высоты НЭ к диаметру реторты, равному 2,5 - 4,0, огнеупорную теплоизоляцию. В случае использования в качестве газообразного реагента водяного пара подачу его к входному патрубку осуществляют через трубу, расположенную над одним из рядов НЭ на расстоянии, равном 0,55 - 0,65 расстояния между верхним краем НЭ и крышкой реторты. 1 з.п. ф-лы, 2 ил.

| SU, авторское свидетельство, 796629, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| RU, патент, 2023966, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1997-11-10—Публикация

1995-12-19—Подача