Изобретение относится к области производства и может быть использовано для термической обработки материалов в электроугольной, графитовой, строительной и других отраслях промышленности, а также для реактивации отработанных углеродных сорбентов (а.у.).

Известна термическая печь для обработки углеродсодержащих материалов, включающая корпус, расположенную внутри него цилиндрическую реторту, нагревательные элементы, огнеупорную изоляцию и патрубки для входа газообразных реагентов, причем внутри футеровки дополнительно установлен патрубок подогрева газообразного реагента (см. а.с. СССР, N 796629, опубл. 29.03.79, кл. A 27 B 5/16).

Недостатком известной печи является сложность изготовления, высокая энергоемкость, низкая производительность процесса карбонизации, активации и регенерации.

Наиболее близкой к предлагаемой по технической сущности и количеству совпадающих признаков, т.е. прототипом, является печь, содержащая сушилку, реактор-карбонизатор, камеру активации и котел-утилизатор, при этом камера активации снабжена снаружи камерой окислительной газификации, вход в которую соединен с выходом топливопарогазовой смеси из сушилки, а выход - с входом котла-утилизатора, в котором расположен змеевик (см. пат. РФ N 2051094, кл. C 01 B 31/08, опубл. 27.12.95).

Получаемый по данному изобретению активный уголь характеризуется неоднородностью качественных показателей (коэффициент неоднородности достигает 20 - 30%), энергоемкость процесса изготовления активных углей высока и составляет 40 тыс. руб/т, элементы печи часто выходят из строя, требуя их замены или ремонта.

Задачей создания изобретения является

- снижение коэффициента неоднородности качества получаемых активных углей до 5-7%,

- повышение объема сорбирующих пор (до 1,2 м3/г), прочности (92-94%),

- снижение энергозатрат до 15-18 тыс. руб за 1 тонну а.у.,

- повышение (2,0 - 3,0 раза) времени межремонтного пробега печи.

Поставленная задача достигается предложенной конструкцией печи, содержащей реактор-карбонизатор со средством для загрузки сырья и выгрузки продукта, средство для подачи теплоносителя и средство для отвода газообразных продуктов пиролиза.

Существенным отличием от прототипа является выполнение реактора-карбонизатора в виде щелеобразной камеры с отношением ширины поперечного сечения к длине, равным 1:(10-14), причем средство для подачи теплоносителя выполнено в виде прямоугольных газоходов, каждый из которых выполнен с отношением площади поперечного сечения к длине: равным 1:(20 ± 2), соединяющих топку сжигания с рекуператором тепла, а средство для отвода газообразных продуктов пиролиза выполнено в виде металлического трубопровода, соединяющего реактор-карбонизатор с топкой сжигания.

Для проведения в случае необходимости регулируемого окисления карбонизата печь снабжена патрубками для отвода углекислого газа и водяного пара.

Технический результат от использования изобретения заключается в следующем.

Для эффективной термообработки углеродсодержащих материалов, особенно при высокой массовой доле летучих веществ (до 70-75%), например, косточек плодовых деревьев, с целью максимального развития объемов сорбирующих (Vми + Vме) пор и минимального растрескивания и истирания движущихся частиц обеспечивается равномерная подача тепла и определенная скорость движения частиц. При этом выделяемые продукты разложения (предельные и непредельные углеводороды, ароматические вещества, соединения с длинной углеродной цепью) не оседают на наружной поверхности карбонизата, а своевременно удаляются и сжигаются с утилизацией получаемого тепла, а вся установка обеспечивает долговечность работы, характеризуется минимальными потерями тепла в окружающую среду.

Кроме того, расположение основных узлов печи предусматривает простоту и легкость их замены без разрушения теплоизоляции.

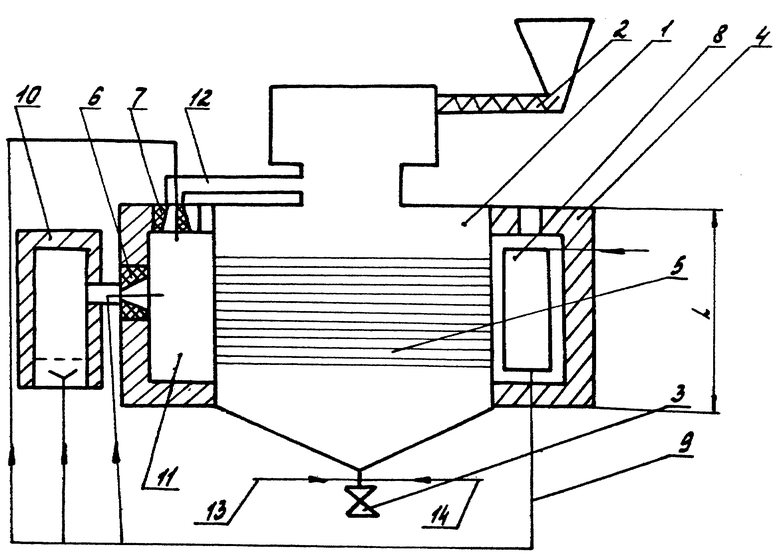

Сущность изобретения поясняется чертежом, где приведен общий вид печи для термообработки углеродсодержащих материалов.

Предлагаемая печь содержит реактор-карбонизатор 1 с узлами загрузки 2 и выгрузки 3 продукта, выполненный в виде прямоугольной щелевидной камеры, теплозащитный корпус 4, снабженный прямоугольными газоходами 5, предназначенный для обогрева реактора-карбонизатора 1, инжекторы 6, 7, рекуператор тепла 8, установленный после реактора-карбонизатора и предназначенный для подогрева воздуха, поступающего через воздуховод 9 в газогенератор 10, выполненный в виде цилиндрической камеры, футерованной шамотным кирпичом и соединенной с топкой сжигания 11, в которую через трубопровод 2 подаются газы карбонизации, патрубки 13, 14, предназначенные для подачи водяного пара и углекислого газа.

Вся конструкция установлена в единой опорной раме.

Печь работает следующим образом.

В разогретый газогенератор 10 загружают твердое топливо, например некондиционные косточки фруктовых деревьев, древесину, торф и т.д. Полученный генераторный газ через инжектор 6 поступает в топку сжигания 11, где смешивается с подогретым воздухом и дозировано направляется в газоходы 5 для нагрева реактора-карбонизатора. Двигаясь по реактору, углеродный материал постепенно нагревается до 850-900oC, скорость нагрева при этом обеспечивается равной 1-8oC/мин, а сохранение тепла обеспечивается корпусом 4 и через узел 3 выгрузки подается на заторивание или глубокое активирование во вращающийся барабан (на чертеже не показан). Летучие продукты пиролиза через трубопровод 12 попадают в инжектор 7, смешиваются с воздухом и сжигаются в топке 11. При необходимости для проведения регулируемого окисления карбонизата через патрубки 13, 14 в реактор 1 подают углекислый газ и водяной пар.

В дальнейшем газогенератор 10 отключают, а процесс термообработки осуществляют за счет сжигания (утилизации) газов карбонизации обрабатываемого углеродсодержащего сырья. Рекуператор тепла 8 служит для подогрева воздуха, поступающего по воздуховоду 9.

В результате многочисленных экспериментов при отработке конструкции печи установлено, что достижение поставленной задачи обеспечивается при выполнении щелевидной камеры с соотношением ширины поперечного сечения H с длиной L, равным 1:(10-14).

Если это соотношение берется меньше, то повышается темп нагрева частиц сырья и снижается время его пребывания в реакционной зоне, что приводит к ухудшению качества активных углей, увеличению степени неоднородности (до 15-17%) как по механической прочности, так и по объему сорбирующих пор.

Для соотношения H:L больше чем 1:(10-14) происходит накопление пиролитического углерода на поверхности частиц, что способствует также неоднородности а.у. Наряду с этим, сокращается в 2,0-3,0 раза пробег печи, т.к. стенки камеры находятся под более длительным воздействием агрессивной среды. Увеличиваются потери тепла, а следовательно, повышаются энергозатраты до (30-35 тыс.руб) на производство 1 тонны готового продукта.

Расчеты и исследования по выбору газоходов для подачи теплоносителя и реактору-карбонизатору показали, что поставленная задача достигается более эффективно за счет использования прямоугольных газоходов при подводе теплоносителя к реактору-карбонизатору. При этом существенную роль играет отношение площади S поперечного сечения газохода к его длине 1.

Наибольшее снижение энергозатрат (до 15-18 тыс. на 1 тонну сорбента) и максимальный межремонтный пробег (2 года) достигается только при соотношении S:1, равном 1:(20±2). Отклонение этого соотношения в меньшую сторону приводит к ухудшению качества углей, появлению зон перегрева, снижению степени однородности качества получаемых продуктов, частым ремонтам вследствие коррозии реактора-карбонизатора.

Увеличение соотношения S: 1 в большую сторону обусловливает повышение теплопотерь и образование пироуглерода, блокирующего входы в микропоры углей.

Создание топки сжигания с рекуператором обеспечивает минимальные потери тепла в окружающую среду, улучшает качественные показатели и степень однородности получаемого продукта.

Предложенное средство для отвода газообразных продуктов пиролиза, выполненное в виде металлического трубопровода, соединяющего реактор-карбонизатор с топкой сжигания, обусловливает как существенное снижение энергозатрат (т.к. тепло образуется за счет сжигания горючих газов самого обрабатываемого углеродсодержащего сырья), так и существенное улучшение качества получаемой продукции.

Эксперименты показали, что при эксплуатации предложенной печи

- снижается коэффициент неоднородности качества получаемых продуктов до 5-7%,

- повышается объем сорбирующих пор до 1,2-1,4 см3/г, механическая прочность до 92-94%, время межремонтного пробега в 2,5-3,0 раза,

- уменьшаются энергозатраты до 15-18 тыс. руб на 1 тонну готового продукта.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНЫЙ СОРБЕНТ, СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2166990C1 |

| ТЕРМИЧЕСКИЙ МОДУЛЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ СОРБЕНТОВ | 1995 |

|

RU2092757C1 |

| УГЛЕРОДНЫЙ АДСОРБЕНТ, СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377179C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2021 |

|

RU2779260C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНЫХ ГАЗОВ | 2011 |

|

RU2471000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И КОМПЛЕКС ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2808872C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

Изобретение относится к области производства активных углей и может быть использовано для термической обработки материалов в электроугольной, золотоизвлекательной, строительной и других отраслях промышленности, а также для реактивации отработанных углеродных сорбентов. Печь включает реактор-карбонизатор в виде щелевидной камеры с узлами загрузки и выгрузки продукта, средства для подвода теплоносителя в виде прямоугольных газоходов и отвода газообразных продуктов пиролиза, рекуператор тепла, газогенератор, топку сжигания. Газоходы соединяют топку сжигания с рекуператором. Средство для отвода выделяющихся продуктов пиролиза в виде металлического трубопровода соединяет реактор-карбонизатор с топкой сжигания. Для проведения процесса активации печь снабжена патрубками для ввода Н2О и СО2. Предлагаемая печь позволяет снизить на 35-45% энергозатраты при изготовлении активных углей за счет утилизации тепла, выделяемого при сжигании продуктов пиролиза, и минимизации теплопотерь, а также повысить качество угля. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051094C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АКТИВИРОВАННОГО УГЛЯ | 1990 |

|

RU2030358C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1999 |

|

RU2147926C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1999 |

|

RU2148013C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 1994 |

|

RU2086867C1 |

| Способ получения 1,2-бис-(диметиламино)-этана | 1973 |

|

SU471357A1 |

| Устройство для обработки полублоков магнитных головок | 1977 |

|

SU631980A1 |

Авторы

Даты

2001-05-20—Публикация

2000-08-03—Подача