Изобретение относится к области производства активных углей и может быть использовано для термической обработки материалов в электроугольной, графитовой, строительной и других отраслях промышленности, а также для реактивации отработанных углеродных сорбентов.

Известна термическая печь для обработки углеродсодержащих материалов, включающая корпус, расположенную внутри него цилиндрическую реторту, выполненную соотношением длины к диаметру 1:15-35, огнеупорную теплоизоляцию из термостойкого волокнистого материала, систему нагревательных элементов, патрубки для ввода газообразных реагентов внутрь реторты, а также загрузочные и выгрузочные устройства, систему нагрева, выполненную в виде спиралей, горизонтально расположенных над и под ретортой (см. пат. РФ 2023966, F 27 В 7/06, опубл. 30.11.94).

Низкая производительность данной печи, ее высокая энергоемкость и металлоемкость не удовлетворяют современным требованиям термической обработки углеродсодержащих материалов.

Наиболее близкой к предлагаемой по технической сущности и количеству совпадающих признаков, т.е. прототипом, является печь, содержащая корпус с огнеупорной изоляцией, расположенную внутри него цилиндрическую реторту с перемешивающим устройством, нагревательные элементы, выполненные в виде газовых горелок, установленных внутри корпуса по длине реторты на расстоянии от нее, равном 0,2-0,4 ее диаметра (см. пат. РФ 2113671, кл. С 01 В 31/08, F 27 В 7/06, А 27 В 5/16, опубл. 19.06.98).

Получаемый по данному изобретению активный уголь характеризуется неоднородностью качественных показателей, особенно по объему развиваемых микропор и механической прочности, при этом энергоемкость процесса изготовления активных углей высока и составляет 42-44 тыс. руб./т, реторта печи от прямого попадания пламени газовой горелки обуглероживается, часто выходит из строя, требуя замены или ремонта.

Целью предлагаемого изобретения является повышение объема сорбирующих микропор получаемых активных углей на 15-20% (до 0,9-1,3 см3/г); снижение энергозатрат до 12-14 тыс. руб. за 1 т активного угля; повышение времени межремонтного пробега печи в 3,0-3,5 раза.

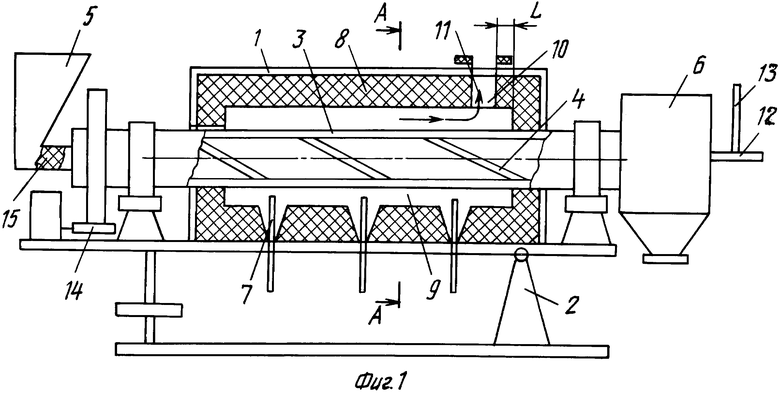

Поставленная цель достигается предлагаемой печью, содержащей корпус с огнеупорной изоляцией, расположенную внутри него цилиндрическую реторту с перемешивающим устройством, нагревательные элементы, выполненные в виде газовых горелок, ось которых смещена относительно оси реторты на величину 0,9-1,2 ее радиуса, патрубок в камере печи для отвода нагревающих газов, расположенный от края на расстоянии 0,23-0,30 ее длины, устройства для загрузки и выгрузки.

Отличие предложенной печи от известной заключается в том, что ось газовых горелок смещена относительно оси реторты на величину 0,9-1,2 ее радиуса, а для отвода нагревающих газов в камеру печи дополнительно монтируется патрубок на расстоянии от края камеры, равном 0,23-0,30 ее длины.

Из научно-технической литературы авторам неизвестна печь с указанной смещенной осью расположения нагревательных элементов и снабженная патрубком для отвода газов, образующихся при работе горелок.

Сущность предлагаемого изобретения заключается в следующем.

Исследования и расчеты показали, что для повышения эффективности процесса термической обработки углеродсодержащего сырья при получении высококачественных активных углей, удовлетворяющих требованиям современной техники, по эндотермическим реакциям взаимодействия углерода с окисляющими агентами, такими как водяной пар и диоксид углерода, исключительно важным является обеспечение равномерной подачи тепла по всей длине реакционной зоны, исключающей перепады температур, при этом вся установка должна характеризоваться минимальными теплопотерями в окружающее пространство, вращающаяся металлическая реторта должна быть долговечной, а расположение ее основных узлов предусматривать простоту и легкость замены без разрушения теплоизоляции.

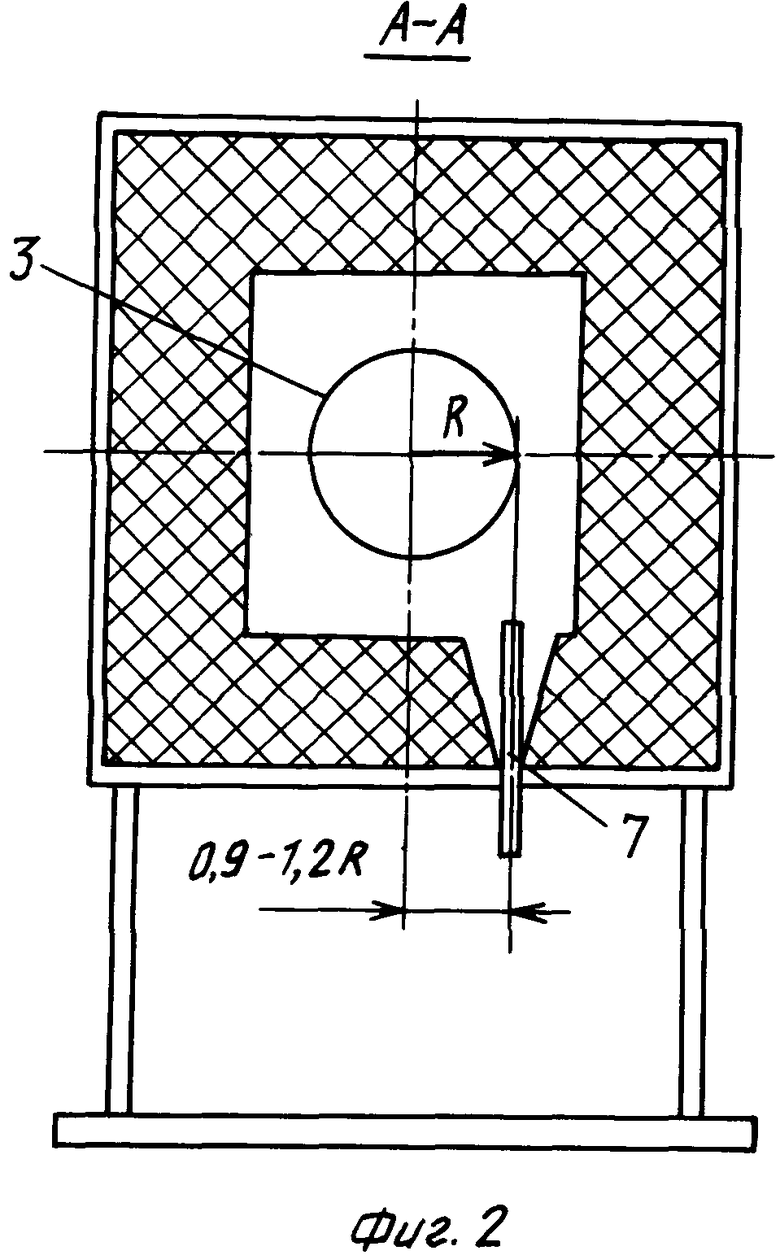

Сущность изобретения поясняется чертежами, где на фиг.1 приведен общий вид печи для термообработки углеродсодержащих материалов, а на фиг.2 - разрез ее по оси А-А.

Предложенная печь содержит корпус 1, установленный на опорах 2, расположенную внутри корпуса цилиндрическую реторту 3 с радиусом R, снабженную перемешивающим устройством 4, загрузочное устройство 5, устройство выгрузки 6, нагревательные элементы 7 в виде газовых горелок, установленных внутри корпуса по длине реторты таким образом, что ось их смещена относительно оси реторты на величину 0,9-1,2 ее радиуса, огнеупорную изоляцию 8, камеру печи 9, патрубок 10 для отвода нагревающих (обогревающих) газов 11, расположенным от края камеры на расстоянии L, равном 0,23-0,30 ее длины, патрубок 12 для ввода диоксида углерода, патрубок 13 для ввода перегретого пара, редуктор 14 для приведения во вращение реторты 3 с помощью электродвигателя (не показан), шнек-питатель 15 для подачи материала в печь.

Печь работает следующим образом.

С помощью электромотора и через редуктор 13 реторта 3 приводится во вращение и вращается на роликовых опорах 2. Затем в горелки 7 подается природный газ и воздух. Смесь поджигается. Горючая смесь подается в количестве, обеспечивающем нагрев реторты до температуры 850±50oС. Образующиеся при этом нагревающие (обогревающие) газы равномерно распределяются в камере 9, обогревая вращающуюся реторту, и через патрубок 10 выводятся наружу и утилизируются. В реторту подаются перегретый водяной пар и диоксид углерода (допускается термическая обработка в среде одного из них).

После вывода печи на температурный режим и установления расхода газообразных реагентов через загрузочное устройство 5 внутрь реторты 3 шнековым питателем 14 подается обрабатываемый зерненый углеродсодержащий материал (каменный уголь, полукокс, косточка плодовых деревьев, древесина) при расходе 50-60 кг/ч.

Проходя по реторте 3 за счет естественного пересыпания, углеродсодержащий материал нагревается до температуры 850±50oС, вступает во взаимодействие с водяным паром и диоксидом углерода по реакциям

С+H2O=СО+Н2

С+СO2=2СО

и активируется, т.е. формирует систему сорбирующих микро- мезопор. Затем через выгрузочное устройство 6 направляется на охлаждение и анализ, после чего затаривается. Газообразные продукты реакции СО, H2 удаляются в вентиляционное устройство (не показано).

В результате многочисленных экспериментов при отработке конструкции печи было показано, что достижение цели изобретения обеспечивается при размещении нагревательных элементов - газовых горелок таким образом, чтобы их ось была смещена относительно оси реторты на величину 0,9-1,2 ее радиуса, что исключает непосредственный контакт пламени с металлической ретортой.

Если это смещение берется меньше, чем на 0,9-1,2, то реторта подвергается местному перегреву, обуглероживается, находясь под прямым воздействием пламени и агрессивной среды, что способствует быстрому ее растрескиванию, частым ремонтам и ухудшению качества получаемых активных углей.

Если смещение оси расположения горелок берется больше, чем 1,2 радиуса реторты, то увеличиваются теплопотери (энергозатраты) (до 50-52 тыс. руб.) на производство 1 т готовой продукции.

Было установлено также, что при этом существенную роль играет своевременный и целенаправленный отвод образующихся при горении газообразных веществ из пространства обогревательной камеры, что достигается снабжением ее патрубком, расположенным от края камеры на расстоянии 0,23-0,30 ее длины.

Отклонение этой величины в меньшую сторону приводит к ухудшению качества продукта (уменьшенный объем микропор - не более 0,5 см3/г), появлению зон перегрева, частым ремонтам.

Увеличение соотношения в большую сторону обусловливает повышение энергозатрат (до 35-50 тыс. руб. за 1 т готового продукта), сильную деформацию реторты.

Таким образом, наибольшее повышение объема микропор активных углей (до 0,9-1,3 см3/г), времени межремонтного пробега 3-5 лет (вместо 1-1,5 лет), снижение энергозатрат (до 14-15 тыс.) на выпуск 1 т активного угля достигается в том случае, если ось расположения газовых горелок смещена относительно реторты на величину 0,9-1,2 ее радиуса, а камера снабжена патрубком, расположенным на краю камеры на расстоянии 0,23-0,3 ее длины.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2158401C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2005 |

|

RU2302445C2 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2113671C1 |

| ПЕЧЬ ДЛЯ АКТИВАЦИИ ДРЕВЕСНОГО УГЛЯ | 2007 |

|

RU2356932C1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

| Реактор для активации микро- и мезопористого углеродного материала | 2021 |

|

RU2768879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2002 |

|

RU2195365C1 |

| Реактор-нейтрализатор для активации углеродного материала | 2022 |

|

RU2794893C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2167104C1 |

| Реактор химической активации углеродного материала | 2023 |

|

RU2826290C1 |

Изобретение относится к производству активных углей. Печь содержит корпус, внутри которого расположена цилиндрическая реторта, нагревательные элементы в виде газовых горелок, устройства для загрузки и выгрузки, а также патрубки для ввода газообразных реагентов, при этом ось газовых горелок смещена относительно оси реторты на величину 0,9-1,2 ее радиуса, а камера печи снабжена патрубком для отвода нагревающих газов, расположенным на расстоянии 0,23-0,30 ее длины. Печь позволяет увеличить межремонтный пробег печи, снизить ее теплопотери и повысить однородность качественных показателей получаемых продуктов. 1 з.п. ф-лы, 2 ил.

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2113671C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2158401C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ДРЕВЕСНОЙ ЩЕПЫ | 1998 |

|

RU2150427C1 |

| ТЕРМИЧЕСКИЙ МОДУЛЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ СОРБЕНТОВ | 1995 |

|

RU2092757C1 |

| ЖЕЛЕЗОБЕТОННЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2188916C2 |

Авторы

Даты

2002-05-10—Публикация

2001-07-18—Подача