Изобретение относится к электронной технике, в частности к технологии изготовления фоточувствительных приборов с зарядовой связью (ФПЗС). Работа МОП-структуры, в частности ФПЗС, основана на специфических свойствах границы раздела Si-SiO2.

Для улучшения параметров границы раздела Si-SiO2 при изготовлении МОП-структур используют термообработку в различных газовых средах. Известен способ изготовления МОП-структур, включающий создание на кремниевых пластинах подзатворного окисного слоя, электродов из поликристаллического кремния, пассивирующего окисла и отжиг в водороде при 800 900oC в течение 1 ч (см. Appl. Surface Sci. 1989, v. 39, N 1-4, p. 511 522, Aut. Nissan Cohen Yoav. ). Отжиг в водороде по указанному режиму приводит к увеличению плотности связей Si-H на границе раздела Si-SiO2 и повышает концентрацию ловушек горячих носителей, что делает приборы более стойкими к радиационным воздействиям. Вместе с тем, проведенные исследования (см. IEEE Electron Dev. Lett, 1988, v. 9, N 6, p. 287 289, Aut. Hsu F.-C.etc.) показали, что высокотемпературный отжиг снижает время и заряд пробоя подзатворного окисного слоя, что ухудшает пробивные характеристики MOSFET-приборов и уменьшает процент выхода годных.

Известен способ изготовления МОП-структур, включающий создание на кремниевых пластинах подзатворного окисного слоя, отжиг в газовой среде состава: 10% H2 + 90% N2, в чистом водороде или в атомарном водороде при температурах 180, 250 и 400oC в течение 1-4 ч, формирование металлических электродов, отжиг при 400oC в азоте в течение 20 мин и контроль электрических параметров [1] Установлено, что отжиг кремниевых пластин с окисным слоем в атомарном водороде при 400oC в течение 4 ч эффективно снижает плотность поверхностных состояний на границе раздела Si-SiO2. Недостатком способа является необходимость применения сложных конструкторский и технологических приемов для формирования атомарного водорода, отсутствие в промышленном производстве устройств для проведения такого отжига.

Известен способ изготовления МОП ИC, включающий создание на кремниевых пластинах активных и пассивных элементов, формирование металлической разводки из алюминия, вжигание алюминия и контроль на функционирование [2] Вжигание алюминия проводят в газовой среде, содержащей водород, при температуре до 500oC. Это улучшает качество контакта металлической разводки из алюминия с кремниевыми пластинами. Кроме того, эта операция способствует отжигу радиационных повреждений, которые могут возникнуть при напылении алюминия.

Вместе с тем установлено (см. IEEE Electron Dev. Lett. 1985, v. 6, N 7, p. 369 371), что отжиг в водороде по указанному режиму снижает наработку на отказ МОП-структур из-за формирования дополнительных связей Si-H, Si-OH на границе раздела Si-SiO2 и увеличения отрицательного влияния горячих носителей заряда на характеристики приборов.

Техническим результатом изобретения является увеличение процента выхода годных ФПЗС за счет повышения эффективности переноса заряда в регистре.

Указанный результат достигается тем, что в способе изготовления ФПЗС, включающем создание на кремниевых пластинах активных и пассивных элементов, формирование металлической разводки из алюминия, вжигание алюминия, контроль на функционирование и отбраковку ФПЗС, кремниевые пластины, содержащие менее 50% забракованных при контроле на функционирование ФПЗС, подвергают отжигу в газовой смеси водорода и инертного газа с содержанием водорода 30-50 об. при температуре 400-450oC в течение 10-16 ч, охлаждают в инертной газовой среде и повторяют контроль на функционирование.

Сущность предлагаемого технического решения заключается в том, что кремниевые пластины с сформированными на них ФПЗС, забракованные на операции "контроль на функционирование", подвергают длительному отжигу в газовой смеси водорода и инертного газа, например азота или аргона, и повторяют контроль на функционирование. Предлагаемая последовательность операций и предлагаемый режим отжига кремниевых пластин после отбраковки ФПЗС восстанавливают работоспособность ФПЗС и приводят к увеличению процента выхода годных приборов в 1,5-2 раза за счет повышения эффективности переноса заряда в регистре.

Предлагаемое техническое решение является новым, поскольку из общедоступных сведений не известен способ изготовления ФПЗС, включающий длительный (10-16 ч) отжиг кремниевых пластин с сформированными на них ФПЗС, забракованных на операции "контроль на функционирование", в водороде или смеси водорода с инертным газом при 400-450oC с последующим охлаждением в инертной газовой среде для восстановления работоспособности ФПЗС и повышения выхода годных приборов.

Предлагаемое техническое решение имеет изобретательский уровень, поскольку из опубликованных научных данных и известных технических решений явным образом не следует, что предлагаемая последовательность операций и отжиг кремниевых пластин с сформированными на них ФПЗС, забракованных на операции "контроль на функционирование", в предлагаемом температурно-временном интервале и в предлагаемом составе газовой смеси с последующим охлаждением в инертной газовой среде приводит к увеличению выхода годных приборов в 1,5-2 раза за счет повышения эффективности переноса заряда в регистре.

Предлагаемое техническое решение промышленно применимо, т.к. для его реализации могут быть использованы стандартное оборудование, приспособления и материалы широко распространенной планарной технологии.

Пример выполнения.

Кремниевые пластины марки КЭФ 20 окисляют при 1150oC, проводят фотолитографию и ионное легирование мышьяком для формирования стоп-каналов. Далее маскирующий окисел стравливают, проводят химическую обработку поверхности пластин по стандартному режиму, повторно окисляют пластины при 1150oC для формирования подзатворного окисла толщиной 0,15 мкм, сверху выращивают первый слой поликремния толщиной 0,165 мкм и легируют его фосфором при 950oC. В этом слое поликремния методом фотолитографии формируют топологический рисунок. В областях кремниевых пластин, незащищенных поликремнием, подзатворный окисел стравливают, проводят химическую обработку по стандартному режиму, вновь окисляют пластины при 1160oC до толщины окисла 0,15 мкм, выращивают второй слой поликремния, легируют его фосфором и формируют в нем топологический рисунок методом фотолитографии. Аналогичные операции от травления окисла до фотолитографии по поликремнию проводят для создания третьего слоя поликремния. Далее методом ионного легирования B+ создают стоково-истоковые области ФПЗС, проводят операцию геттерирования диффузией фосфора в нерабочую сторону кремниевых пластин, наносят защитный пиролитический окисел. Затем на кремниевые пластины с сформированными активными и пассивными элементами напыляют слой алюминия, создают в нем рисунок металлической разводки методом фотолитографии и проводят отжиг в газовой среде, содержащей водород, при 400oC, 40 мин для вжигания алюминия. После этого проводят контроль статических параметров ФПЗС и контроль на функционирование. Одним из критических параметров ФПЗС является эффективность переноса заряда в регистре, которую проверяют при контроле на функционирование путем зондовых измерений. После отбраковки ФПЗС кремниевые пластины, содержащие менее 50% забракованных структур, подвергают повторному отжигу по следующему режиму: 400-450oC; длительность 10-16 ч; состав газовой среды: водород и инертный газ с содержанием водорода 30-80 об. После отжига кремниевые пластины охлаждают в инертной газовой среде (азот или аргон) и повторяют операцию "контроль на функционирование".

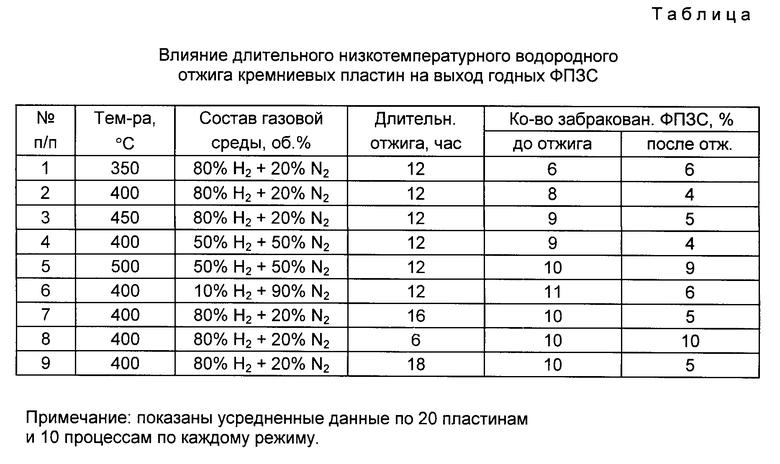

Результаты выполнения предлагаемого способа представлены в таблице.

Представленные экспериментальные данные показывают, что отжиг кремниевых пластин, содержащих забракованные на операции "контроль на функционирование" ФПЗС, приводит к уменьшению количества забракованных ФПЗС и соответственно к повышению выхода годных приборов в 1,5 2 раза. Положительный эффект достигается за счет повышения эффективности переноса заряда в регистре.

Обоснование предлагаемых пределов:

1. Отжиг по предлагаемому режиму кремниевых пластин, содержащих более 50% забракованных при контроле на функционирование ФПЗС, не дает увеличения выхода годных, т. к. такие пластины, как правило, имеют окончательный брак, не поддающийся корректировке.

2. При отжиге в газовой смеси водорода и инертного газа с содержанием H2 менее 30% (пример 6) положительный эффект не достигается. Отжиг в газовой среде с содержанием водорода более 80% в производственных условиях нежелателен из соображений техники безопасности.

3. Отжиг при температуре ниже 400oC (пример 1) и при температуре выше 450oC (пример 5) не уменьшает количество забракованных ФПЗС на кремниевых пластинах.

4. Длительность отжига менее 10 ч (пример 8) не увеличивает выход годных ФПЗС, а при длительности выше 16 ч (пример 9) достигается такой же результат, как и при длительности 16 ч. С другой стороны, необоснованное увеличение длительности отжига приводит к нежелательному снижению производительности труда и неоправданным энергетическим затратам.

Технико-экономическая эффективность предложенного способа заключается в повышении выхода годных ФПЗС, ранее забракованных на операции "контроль на функционирование", за счет повышения эффективности переноса заряда в регистре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНОГО ПРИБОРА С ЗАРЯДОВОЙ СВЯЗЬЮ | 1991 |

|

RU2014671C1 |

| ПРИБОР С ЗАРЯДОВОЙ СВЯЗЬЮ | 1992 |

|

RU2023331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-СТРУКТУР | 1992 |

|

RU2012091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП БИС | 1987 |

|

RU1519452C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБОРОВ С ЗАРЯДОВОЙ СВЯЗЬЮ | 1990 |

|

SU1766207A3 |

| Способ изготовления МОП-транзистора | 1991 |

|

SU1824656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП БИС | 1985 |

|

SU1384106A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРА | 1991 |

|

RU2024107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКИХ КОНТАКТОВ К ПЛАНАРНОЙ СТОРОНЕ СТРУКТУРЫ С ЛОКАЛЬНЫМИ ОБЛАСТЯМИ НИЗКОЛЕГИРОВАННЫХ ПОЛУПРОВОДНИКОВ ГРУППЫ АВ | 1993 |

|

RU2084988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО СИЛЬНОТОЧНОГО МОП ТРАНЗИСТОРА | 2002 |

|

RU2209490C1 |

Использование: изобретение относится к электротехнике, в частности к технологии изготовления фоточувствительных приборов с зарядовой связью. Сущность изобретения: кремниевые пластины со сформированными на них фоточувствительными приборами с зарядовой связью, содержащие менее 50% забракованных при контроле на функционирование приборов, подвергают отжигу в газовой смеси водорода и инертного газа с содержанием водорода 30-80 об.% при температуре 400 - 450oC в течение 10 - 16 ч, охлаждают в инертном газе и повторяют контроль на функционирование. Указанная обработка восстанавливает работоспособность фоточувствительных приборов с зарядовой связью и увеличивает процент выхода годных приборов в 1,5 - 2 раза за счет повышения эффективности переноса заряда в регистре. 1 табл.

Способ изготовления фоточувствительных приборов с зарядовой связью, включающий создание на кремниевых пластинах активных и пассивных элементов, формирование металлической разводки из алюминия, вжигание алюминия, контроль на функционирование и отбраковку фоточувствительных приборов с зарядовой связью, отличающийся тем, что кремниевые пластины, содержащие менее 50% забракованных при контроле на функционирование фоточувствительных приборов с зарядовой связью, подвергают отжигу в газовой смеси водорода и инертного газа с содержанием водорода 30 80 об. при 400 450oС в течение 10 16 ч, охлаждают в инертном газе и повторяют контроль на функционирование.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| J | |||

| Electrochem | |||

| Soc | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология СБИС / Под ред | |||

| С.Зи | |||

| - М.: Мир, 1986, кн.2, с.185 - 187. | |||

Авторы

Даты

1997-11-10—Публикация

1995-10-31—Подача