Изобретение относится к технологии получения пищевых порошков из соков, экстрактов, сиропов и пюре.

Известен способ получения пищевых порошков, включающий протирку томатов, отделение сока с мякотью, его уваривание и распылительную сушку при ультразвуковом распылении в противотоке газообразного теплоносителя (Штерн А.А. Исследование товарных качеств, условий выработки и хранения томатного порошка распылительной сушки. Автореферат дис.к.т.н. М. МИНХ, 1959, с. 3 - 11).

Недостатком этого способа является получение порошка с высоким содержанием меланоидинов и 5-оксиметилфурфурола, склонного к агломерированию из-за наличия недосушенных частиц.

Также известен способ получения пищевых порошков, включающий концентрирование жидкого продукта в виде кукурузного экстракта или углеводно-белкового картофельного гидролизата упариванием под вакуумом и его распылительную сушку в вихревой камере (Михайленко А.А. Исследование процесса вихревой распылительной сушки жидких продуктов крахмало-паточного производства. Автореферат дис.к.т.н. М. МТИПП, 1978, с. 5 10).

Этот способ позволяет снизить накопление нежелательных веществ в готовом продукте, но из-за высокого разброса дисперсности капель в процессе распылительной сушки полученные порошки сохраняют склонность к образованию агломератов вокруг недосушенных частиц продукта.

Техническим результатом изобретения является повышение монодисперсности жидкого продукта в процессе распылительной сушки.

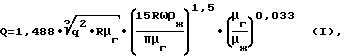

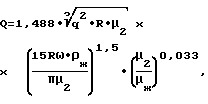

Технический результат достигается тем, что в способе получения пищевых порошков, включающем концентрирование жидкого продукта и его распылительную сушку, согласно изобретению создают пленочный режим течения жидкого продукта в поле центробежных сил, при концентрировании и распылительной сушке используют газообразный теплоноситель, который барботируют через пленку продукта в направлении к оси вращения поля центробежных сил, при этом расход газообразного теплоносителя на стадии концентрирования задают не более, а на стадии распылительной сушки больше значения, определяемого по формуле

где Q расход газообразного теплоносителя, кг/с;

q расход жидкого продукта, кг/с;

R радиус вращения пленки продукта в поле центробежных сил, м;

μг, μж вязкость газообразного теплоносителя и жидкого продукта соответственно, Па•с;

ω угловая скорость вращения пленки продукта в поле центробежных сил, с-1;

rж плотность жидкого продукта, кг/м3.

Это позволяет повысить монодисперсность жидкого продукта в процессе распылительной сушки, что обеспечивает отсутствие агломерирования готовых порошков.

Способ реализуется следующим образом.

Жидкий пищевой продукт, например экстракт, сок, сироп или пюре, подают в поле центробежных сил в непрерывном потоке для создания пленочного режима течения. В таком состоянии жидкий пищевой продукт сначала подвергают концентрированию, а затем распылительной сушке путем барботирования газообразного теплоносителя через пленку продукта в направлении к оси вращения поля центробежных сил. Расход газообразного теплоносителя соотносят с расчетным значением, полученным по формуле (1), с учетом увеличения вязкости и плотности и уменьшения расхода жидкого продукта в процессе концентрирования. Формула (1) получена эмпирическим путем. Вычисленное по ней значение расхода газообразного теплоносителя соответствует критическому значению, при превышении которого происходит полное диспергирование пленки жидкого продукта. Исходя из этого, на стадии концентрирования продукта расход газообразного теплоносителя задают не более расчетного значения, а на стадии распылительной сушки больше него.

На стадии концентрирования создание пленочного режима течения в поле центробежных сил гарантирует отсутствие брызгоуноса. Кроме того, в непрерывном потоке продукта обеспечиваются условия равномерного концентрирования продукта, и каждый его элементарный объем имеет одинаковые технологические характеристики, что способствует повышению монодисперсности продукта в процессе его последующей распылительной сушки. В прототипе же при концентрировании продукта путем вакуум-выпаривания в аппарате периодического действия со скребками для очистки поверхностей от нагара попадание частиц последнего в концентрат обеспечивает негомогенность продукта даже в пределах одной партии, то есть одного полного объема загрузки вакуум-выпарного аппарата, и тем более в различных партиях концентрата. При использовании предлагаемой технологии барботирование пузырьков газообразного теплоносителя в пленку продукта обеспечивает интенсивный равномерный по сечению потока продукта тепломассообмен, что исключает образование нагара. Это объясняется тем, что при входе в пленку жидкого продукта происходит турбулентный срыв потоков газообразного теплоносителя, сопровождающийся образованием пузырьков и перепадов давления акустических частот. Пузырьки теплоносителя всплывают в пленке продукта под действием сил инерции и архимедовой силы выталкивания и при противодействии сил трения и поля центробежных сил. В таких условиях в пузырьках газообразного теплоносителя возникают тороидальные потоки, а в пленке жидкого продукта образуются спутные потоки, направленные по нормали к оси вращения поля центробежных сил.

В процессе распылительной сушки неравномерность диспергирования жидкого продукта газообразным теплоносителем повышается наличием акустических колебаний, а ее неравномерность сглаживается полем центробежных сил, в котором крупные капли, вынесенные из пленки концентрата, возвращаются обратно и подвергаются повторному диспергированию до размеров, при которых их гидравлическая крупность не превышает заданного расходом газообразного теплоносителя размера, обеспечивающего высушивание до остаточного влагосодержания, при котором не происходит агломерирование полученных порошков.

Таким образом, предлагаемый способ позволяет повысить монодисперсность продукта в процессе распылительной сушки, что обеспечивает повышение качества получаемых пищевых порошков за счет снижения вероятности их слеживания и агломерирования в процессе хранения, а также позволяет снизить содержание в готовом продукте нежелательных веществ за счет повышения равномерности обработки и интенсификации тепломассообмена в процессе концентрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПОРОШКОВ | 1995 |

|

RU2096002C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭМУЛЬСИЙ | 1995 |

|

RU2091151C1 |

| СПОСОБ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2129813C1 |

| СПОСОБ РАСПЫЛИТЕЛЬНОЙ СУШКИ ТЕКУЧИХ ПРОДУКТОВ | 1995 |

|

RU2088120C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2129812C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 1996 |

|

RU2108136C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ГАЗООЧИСТКИ | 1996 |

|

RU2108137C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО ДОЖИГА ОТБРОСНЫХ ГАЗОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ КОНДЕНСАТА | 1998 |

|

RU2131086C1 |

| СПОСОБ ПРОИЗВОДСТВА КРОВЯНОГО ПОРОШКА | 1998 |

|

RU2134519C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВОЙ ТКАНИ | 1998 |

|

RU2135595C1 |

Использование: при получении пищевых порошков из экстрактов, соков, сиропов и пюре. Сущность изобретения: жидкому продукту создают пленочный режим течения в поле центробежных сил, а через пленку продукта в направлении к оси вращения поля центробежных сил барботируют газообразный теплоноситель с расходом, соотносимым с расчетным значением по эмпирической формуле, который обеспечивает предварительное концентрирование, а затем распылительную сушку с получением порошка.

Способ получения пищевых порошков, включающий концентрирование жидкого продукта и его распылительную сушку, отличающийся тем, что создают пленочный режим течения жидкого продукта в поле центробежных сил, при концентрировании и распылительной сушке используют газообразный теплоноситель, который барботируют через пленку жидкого продукта в направлении к оси вращения поля центробежных сил, при этом расход газообразного теплоносителя на стадии концентрирования задают не более, а на стадии распылительной сушки больше значения, определяемого по формуле

где Q расход газообразного теплоносителя, кг/с;

q расход жидкого продукта, кг/с;

R радиус вращения пленки продукта в поле центробежных сил, м;

μг, μж _ вязкость газообразного теплоносителя и жидкого продукта соответственно, Па • с;

ω _ угловая скорость вращения пленки продукта в поле центробежных сил, с- 1;

ρж _ плотность жидкого продукта, кг/м3.

| Штерн А.А | |||

| Исследование товарных качеств, условий выработки и хранения томатного порошка распылительной сушки | |||

| Автореферат дис.к.т.н | |||

| - М.: МИИХ, 1959, с.3-11 | |||

| Михайленко А.А | |||

| Исследование процесса вихревой распылительной сушки жидких продуктов крахмало-паточного производства | |||

| Автореферат дис.к.т.н | |||

| - М.: МТИПП, 1978, с.5-10. |

Авторы

Даты

1997-11-20—Публикация

1995-11-01—Подача