Изобретение относится к химической, нефтеперерабатывающей и другим отраслям промышленности и может быть использовано при аппаратурном оформлении процесса разделения нефтесодержащего сырья.

Из уровня техники известны устройства для повышения отбора и чистоты разделенных дистиллятных продуктов, представляющие собой узлы ввода сырья в устройства для разделения фаз (тепломассообменные аппараты), применяемые для предварительной обработки нефтесодержащего сырья, непосредственно перед началом его переработки, что повышает отбор дистиллятных продуктов [1 и 2]

Однако указанные узлы имеют ограниченную область применения, поскольку не обеспечивают (особенно при повышенных массовых расходах) необходимую степень предварительной обработки сырья перед дальнейшей его переработкой.

Известны также узлы ввода, конструкция которых обеспечивает одновременно с вводом сырья, распыление его с одновременным частичным разделением фаз [см. например, 3 и 4]

Однако эти узлы не обеспечивают стабилизацию параметров выводимой парожидкостной смеси.

Наиболее близким по технической сущности и совокупности существенных признаков к заявленному изобретению, принятому авторами за прототип, является устройство для повышения чистоты разделения дистиллятных продуктов [5]

Это устройство, содержащее диспергатор сырья, выполненный в виде пластин и отражателей, имеет простую конструкцию и сравнительно низкие энергозатраты при эксплуатации, однако при высоких массовых расходах, то есть при производительностях более 3-х млн.т/г. с помощью этого устройства невозможно стабилизировать параметры выводимой из него парожидкостной смеси, и, следовательно, невозможно повысить за счет этого отбор дистиллятных продуктов.

Это обусловлено тем, что при повышении производительности, то есть при существенном увеличении массового расхода через узел ввода, значительно уменьшается время нахождения сырья в диспергаторе, соответственно не успевает сформироваться качественная парожидкостная смесь. Кроме того, в прототипе отражатели установлены так, что струи парожидкостной смеси попадают в слой жидкости, который при работе образуется на этих отражателях, что приводит к рассеиванию энергии струй и неэффективной работе диспергатора и всего узла в целом.

Технической задачей, на решение которой направлено изобретение, является увеличение отбора дистиллятных продуктов при переработке нефтесодержащего сырья и снижения энергоемкости процесса его разделения за счет стабилизации параметров подаваемой на разделение нефтесодержащей парожидкостной смеси в широком диапазоне изменения состава сырья и производительности разделяющих устройств.

Решение поставленной задачи обеспечивается тем, что в устройстве для повышения чистоты разделения дистиллятных продуктов, включающем патрубок, внутри которого установлен диспергатор, включающий источник колебаний, согласно изобретению, источник колебаний выполнен в виде симметрично расположенных в плане по всему сечению патрубка, диаметральных пересекающихся пластин с консольными со стороны входа патрубка участками, снабженными заостренными кромками, при этом консольные участки пластин расположены с зазором по отношению к друг другу, а за консольными участками, на поверхности пластин на их поверхности закреплены профилированные направляющие пластины, снабженные консольными участками, частично перекрывающими сечение патрубка. Кроме того, на входе патрубка установлено сопло, при этом профилированные направляющие пластины могут быть установлены с вылетом, превышающим наружный радиус сопла и с частичным перекрытием сечения патрубка; вылет профилированных направляющих пластин должен составлять не менее 1, 2 величины наружного радиуса сопла, а длина консольных участков пластин должна составлять не менее 0,25 их длины.

Технический результат, который может быть получен при реализации изобретения, заключается в том, что в сравнении с известными техническими решениями, в том числе и с прототипом, снижаются энергозатраты при его эксплуатации и увеличивается отбор и чистота разделенных дистиллятных продуктов.

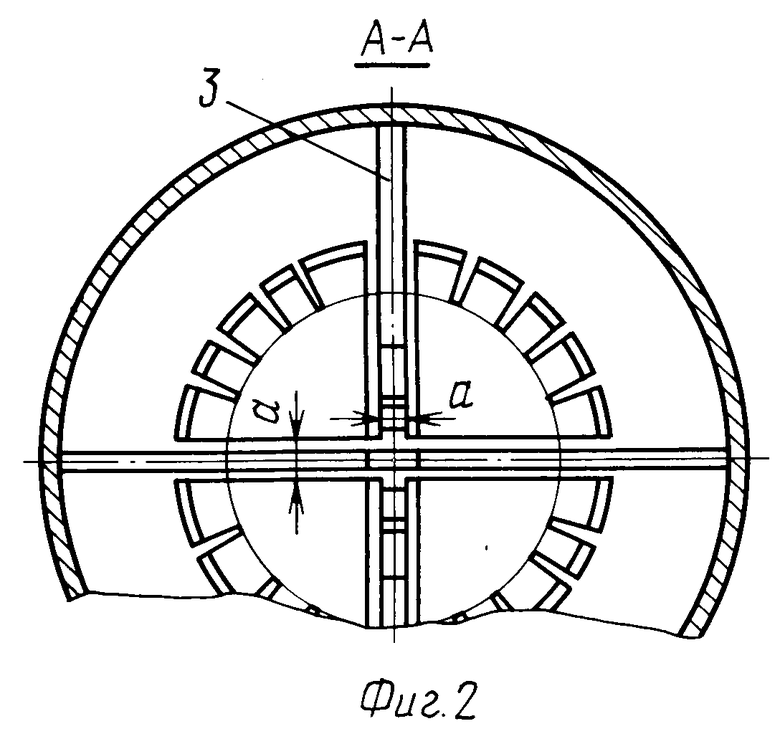

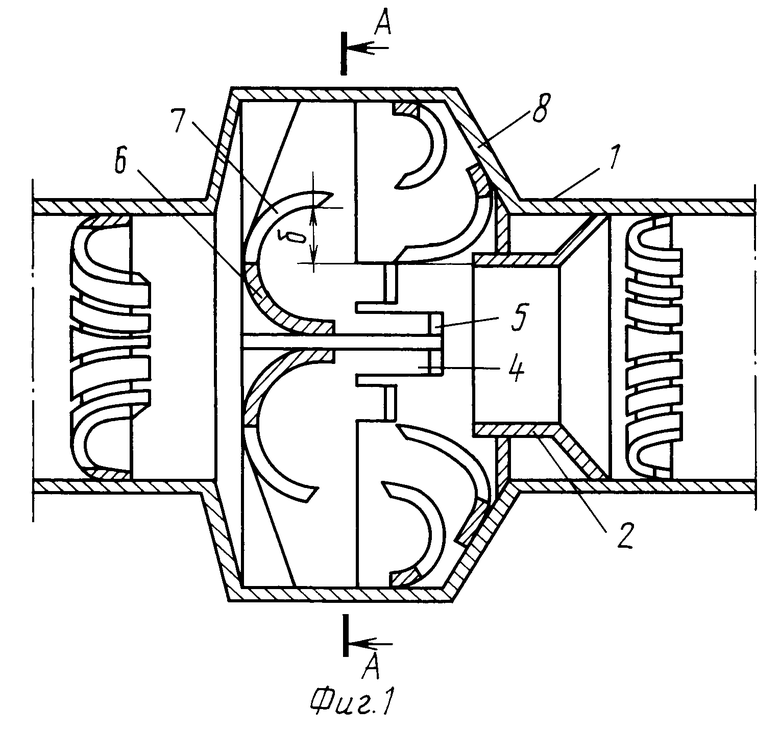

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 сечение А-А на фиг. 1.

Устройство для повышения отбора и чистоты разделенных дистиллятных продуктов, включает патрубок 1, внутри которого установлен диспергатор, состоящий из последовательно расположенных сопла 2 и источника колебаний, выполненный в виде симметрично расположенных в плане по всему сечению патрубка 1 диаметральных пересекающихся пластин 3 с расположенными со стороны сопла 2 консольными участками 4, снабженными заостренными кромками 5, при этом консольные участки 4 пластин 3 расположены с зазором "а" по отношению к друг другу, а длина этих участков составляет не менее 0,25 общей длины пластин 3. За консольными участками 4 на поверхности пластин 3 закреплены профилированные направляющие пластины 6, снабженные консольными участками 7, частично перекрывающими сечение патрубка 1. Профилированные направляющие пластины 6 могут быть установлены с вылетом, превышающим наружный радиус сопла 2 на величину "б". Вылет профилированных направляющих пластин 6 в зависимости от физических свойств обрабатываемого сырья может быть заранее выполнен меньше или больше радиуса сопла. При переработке сырья с малым содержанием вязких компонентов величина вылета профилированных направляющих пластин должна составлять не более радиуса сопла 2; при переработке высоковязкого сырья вылет составляет не менее 1,2 R величины наружного радиуса сопла 2.

Устройство для повышения отбора и чистоты разделенных дистиллятных продуктов работает следующим образом.

Нагретое углеводородное сырье в виде парожидкостного потока под давлением подается в патрубок 1 и, проходя через диспергатор, подается в массообменный аппарат. При выходе из сопла 2, парожидкостная струя посредством диаметральных пластин 3 разделяется на отдельные струи, которые, попадая на профилированные направляющие пластины 6, изменяют направление своего движения. При разделении парожидкостного потока на отдельные струи на заостренных кромках 5 пластин 3 происходит срыв потока и генерация высокочастотных колебаний пластин 5. Этому способствует также наличие у пластин 5 консольных участков 4. Подобные колебания генерируются в профилированных направляющих пластинах 6, которые в зависимости от вылета их консольных участков 7 отбрасывают парожидкостные струи или прямо в набегающие струи, или направляют отраженные струи на отбойную стенку 8 (в том случае, когда вылет пластин 6 превышает радиус сопла). Удар струй о профилированные направляющие пластины 6 сопровождается гартмановским эффектом, а также проявлением кавитационного эффекта, обусловленного схлопыванием содержащихся в парожидкостной смеси пузырьков пара (газа) с выделением при этом тепла, что приводит к интенсивному диспергированию и испарению жидкой фазы. Проявлению кавитационного эффекта и диспергации жидкой фазы способствует также то, что парожидкостная смесь, находящаяся в каждый момент в диспергаторе, облучается высокочастотными волнами, генератором которых являются диаметральные 3 и профилированные направляющие пластины 6.

Если вылет профилированных пластин 6 не превышает радиус сопла 2, то после удара о них струи парожидкостной смеси происходит взаимодействие прямой и отраженных струй, сопровождающееся генерацией высокочастотных колебаний (эффект Гартмана), и вытеснение на периферию вторичного парожидкостного потока, который далее движется, огибая заостренные кромки направляющих профилированных пластин 6, срывается с них, и двигаясь вдоль диаметральных пластин 3, выходит из диспергатора. Если вылет профилированных пластин 6 превышает радиус сопла, то парожидкостной поток отбрасывается на отбойную стенку 8 и далее движется аналогично вышеописанному.

Пройдя диспергатор, диспергированная парожидкостная смесь поступает во внутренний объем тепломассообменного аппарата, проходя при этом консольные пластины 9, аналогичные по конструкции пластинам 7, но установленные в выходном (из диспергатора) патрубке 10, врезанном непосредственно в стенку тепломассообменного аппарата.

Таким образом, перед подачей парожидкостной смеси в аппарат она подготавливается (непосредственно в трансферном трубопроводе) для последующей переработки, при этом предложенный узел позволяет стабилизировать параметры подаваемого в колонну сырья, что снижает энергоемкость процесса разделения и повышает чистоту дистиллятных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕНИЯ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096061C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕННЫХ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096063C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2056911C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ | 1996 |

|

RU2095116C1 |

| ТЕПЛОМАССОБМЕННЫЙ АППАРАТ | 1994 |

|

RU2056893C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 1994 |

|

RU2046626C1 |

| КЛАПАННЫЙ УЗЕЛ | 1996 |

|

RU2110003C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2080925C1 |

| СПОСОБ ВВОДА ЖИДКИХ СМЕСЕЙ В РАЗДЕЛИТЕЛЬНЫЕ АППАРАТЫ | 1995 |

|

RU2081662C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

Использование: изобретение относится к химической, нефтеперерабатывающей и другим отраслям промышленности и может быть использовано при аппаратурном оформлении процесса разделения нефтесодержащего сырья. Сущность изобретения: подлежащее разделению сырье подготавливают для разделения непосредственно в трансферном трубопроводе. Устройство включает патрубок, внутри которого установлен диспергатор, состоящий из последовательно расположенных сопла и источника колебаний. Источник колебаний выполнен в виде симметрично расположенных в плане по всему сечению патрубка диаметральных пересекающихся пластин с консольными в направлении к соплу участками, снабженными заостренными кромками. Консольные участки пластин расположены с зазором по отношению друг к другу. На неконсольных участках пластин закреплены профилированные направляющие пластины, снабженные консольными участками, частично перекрывающими сечение патрубка. Консольные участки могут быть установлены с вылетом или превышающим наружный радиус сопла, или равным внутреннему радиусу сопла с частичным перекрытием сечения патрубка. Вылет консольных участков профилированных направляющих пластин может составлять не менее 1,2 величины наружного диаметра сопла, а их длина должна составлять не менее 0,25 общей длины профилированных пластин. 4 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник нефтепереработчика /Под ред | |||

| Ластовкина Г.А | |||

| и др | |||

| - Л.: Химия, с | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DD, патент, 206084, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2056911, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2056893, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| RU, заявка, 94004270, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-20—Публикация

1996-05-24—Подача