Изобретение относится к химической, нефтеперерабатывающей и другим отраслям промышленности и может быть использовано при аппаратурном оформлении процесса разделения нефтесодержащего сырья.

Из уровня техники известны устройства для повышения отбора и чистоты разделенных дистиллятных продуктов, представляющие собой узлы ввода сырья в устройства для разделения фаз (тепломассообменные аппараты), применяемые для предварительной обработки нефтесодержащего сырья, непосредственно перед началом его переработки, что повышает отбор дистиллятных продуктов [1 и 2] "Справочник нефтепереработчика" под редакцией Ластовкина Г.А. и др. Л. Химия, 1968, с. 340; пат. ГДР N 206084, кл. B 01 D 3/00; 1984.

Однако указанные узлы имеют ограниченную область применения, поскольку не обеспечивают (особенно при повышенных массовых расходах) необходимую степень предварительной обработки сырья перед дальнейшей его переработкой.

Известны также узлы ввода, конструкция которых обеспечивает одновременно с вводом сырья, распыление его с одновременным частичным разделением фаз [см. например, 3 и 4]

Однако эти узлы не обеспечивают качественную стабилизацию параметров выводимой из него парожидкостной смеси.

Наиболее близким по технической сущности и совокупности существенных признаков к предлагаемоому является устройство для повышения чистоты разделения дистиллятных продуктов [5] принятое за прототип.

Это устройство, содержащее диспергатор сырья, выполненный в виде пластин и отражателей, имеет простую конструкцию и сравнительно низкие энергозатраты при эксплуатации, однако при высоких массовых расходах, то есть при производительностях более 3 млн.т/г, с помощью этого устройства невозможно стабилизировать параметры выводимой из него парожидкостной смеси, и, следовательно, невозможно повысить за счет этого отбор дистиллятных продуктов.

Это обусловлено тем, что при повышении производительности то есть при существенном увеличении массового расхода через узел ввода, значительно уменьшается время нахождения сырья в диспергаторе, соответственно не успевает сформироваться качественная парожидкостная смесь. Кроме того, в прототипе отражатели установлены так, что струи парожидкостной смеси попадают в слой жидкости, который при работе образуется на этих отражателях, что приводит к рассеиванию энергии струй и неэффективной работе диспергатора и всего узла в целом.

Технической задачей, на решение которой направлено изобретение, является увеличение отбора дистиллятных продуктов при переработке нефтесодержащего сырья и снижения энергоемкости процесса его разделения за счет стабилизации параметров подаваемой на разделение нефтесодержащей парожидкостной смеси в широком диапазоне изменения состава сырья и производительности разделяющих устройств.

Решение поставленной задачи обеспечивается тем, что в устройстве для повышения отбора и чистоты разделения дистиллятных продуктов, включающем входной патрубок и диспергатор, согласно изобретению диспергатор дополнительно снабжен демпфирующей камерой с выходным патрубком, соосным входному патрубку, и профилированными консольно закрепленными на стенках демпфирующей камеры первой группой пластин, поверхность которых плавно сопрягает внешнюю поверхность входного патрубка с внутренней поверхностью демпфирующей камеры, при этом на задних по отношению к входному патрубку участках камеры консольно закреплены профилированные пластины, заостренные кромки которых расположены напротив заостренных кромок оппозитно расположенным по окружности камеры второй группы профилированных пластин, консольно закрепленных на периферии демпфирующей камеры. Предпочтительно, чтобы во входном и выходных патрубках были дополнительно установлены активаторы, выполненные в виде профилированных пластин, консольно закрепленных на внутренней поверхности вышеупомянутых патрубков. Также предпочтительно, чтобы диаметр выходного патрубка был по крайней мере не меньше диаметра сопла, установленного во входном патрубке.

Технический результат, который может быть получен при реализации изобретения, заключается в том, что в сравнении с аналогами при работе значительно снижаются энергозатраты и увеличивается отбор и чистота разделенных дистиллятных продуктов.

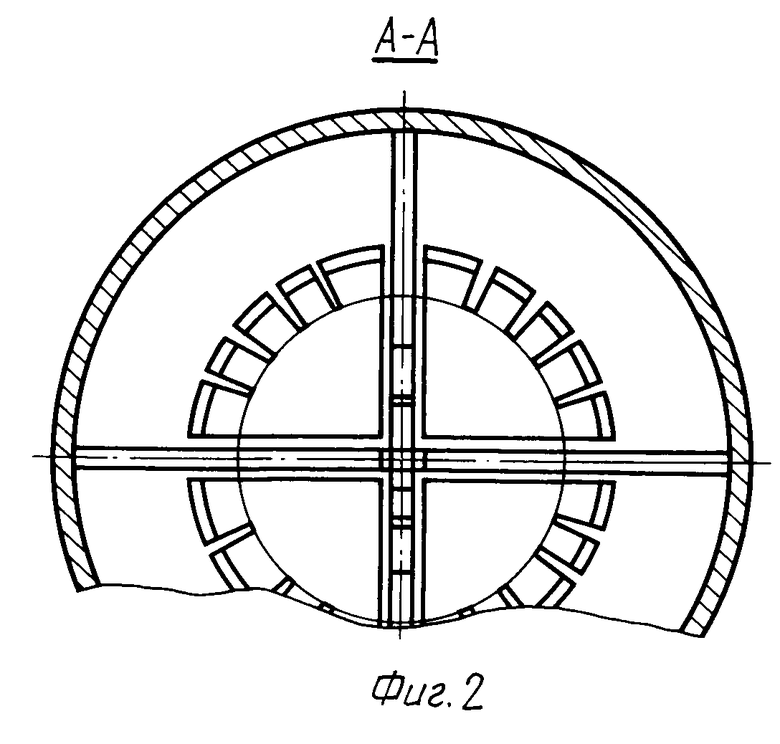

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 сечение А-А на фиг. 1.

Устройство для повышения отбора и чистоты разделенных дистиллятных продуктов содержит входной патрубок 1 с соплом 2, демпфирующую камеру 3 с консольно закрепленными на ее внутренней поверхности первой группой консольных профилированных пластин 4 и второй группой консольных профилированных пластин 5. Кроме того, в демпфирующей камере 1 установлены перекрещивающиеся диаметральные пластины 6 с консольными участками 8, обращенными к соплу 2 и снабженными заостренными кромками. На тыльной по отношению к соплу стороне пластин 6 консольно закреплены профилированные пластины 9, заостренные кромки которых расположены напротив аналогичных кромок профилированных пластин 5. Таким образом, внутри демпфирующей камеры 3 посредством диаметральных пластин 6 с профилированными пластинами 9 и профилированными пластинами 5 и 4 обеих групп образовано несколько полузакрытых областей. Напротив сопла 2 и соосно ему расположен выходной патрубок 10. В обоих патрубках 1 и 10 установлены активаторы, соответственно 11 и 12, выполненные в виде консольно закрепленных профилированных (изогнутых в направлении к осям патрубков) пластин. Диаметр выходного патрубка по крайней мере не меньше диаметра сопла 2. Консольные участки пластин 6 в центральной части расположены с зазором "а" по отношению друг к другу, а длина этих участков составляет не менее 0,25 общей длины пластин 6.

Устройство для повышения отбора и чистоты разделенных дистиллятных продуктов работает следующим образом.

Парожидкостной поток нагретого углеводородного сырья под давлением подается в патрубок 1 и, ускоряясь в сопле 2, разделяется на отдельные струи диаметральными пластинами 6, которые далее попадают на профилированные пластины 9 и отбрасываются ими на первую группу профилированных пластин 4. В результате в этой области развиваются циркуляционные круговые парожидкостные потоки, скорость круговой циркуляции которых увеличивается от взаимодействия с центральной струей. Далее парожидкостная смесь поступает в следующую область, ограниченную поверхностями второй группы консольных пластин 5 и внутренней поверхностью камеры 3, где также развивается аналогичный вышеописанному процесс. Из этой области парожидкостная смесь поступает в выходной патрубок 10 и выводится в массообменный аппарат (на черт. условно не показан). По мере прохождения демпфирующей камеры 3 парожидкостная смесь подвергается воздействию поля ультразвуковых колебаний, развивающихся от взаимодействия парожидкостных струй с заостренными кромками консольных частей активаторов 11 и 12, первой и второй групп пластин 4 и 5, а также пластин 6. Поскольку длина консолей у вышеперечисленных элементов устройства различна, то и их резонансная частота колебаний также различна. Это повышает эффективность диспергирования, поскольку из-за разного размера капель в парожидкостной смеси необходимы ультразвуковые волны различной длины. При прохождении активаторов 11 и 12 смолистые вязкие вещества, образующие при прокачке вязкие пленки на внутренних поверхностях, подаются пластинами активаторов к осям патрубков, где их срывает и частично диспергирует парожидкостной поток. Следует отметить, что осевая скорость парожидкостного потока эффективно гасится в объеме демпфирующей камеры, поскольку парожидкостный поток при прохождении камеры несколько раз закручивается, и пульсации скорости, возникающие, например, от газовых и жидкостных пробок в трансферном трубопроводе, гасятся за счет повышения скорости циркуляции вихревых потоков в объеме демпфирующей камеры.

Таким образом, парожидкостная смесь, проходя объем демпфирующей камеры, находится под воздействием высокочастотного поля ультразвуковых колебаний различной частоты, это в свою очередь приводит к проявлению кавитационного эффекта, обусловленного схлопыванием содержащихся в парожидкостной смеси пузырьков пара (газа) с выделением при этом тепла, что приводит к интенсивному диспергированию и испарению жидкой фазы. Следует отметить, что сгустки тяжелой фракции, всегда присутствующие в парожидкостном сырье из-за разделяющей способности трансферного трубопровода, также эффективно диспергируются в объеме демпфирующей камеры 3, поскольку под действием центробежных сил они отбрасываются на периферию и, циркулируя в вихре, эффективно диспергируются, резонансно поглощая (в зависимости от величины сгустков) ультразвуковую энергию.

Пройдя диспергатор, диспергированная парожидкостная смесь поступает во внутренний объем тепломассообменного аппарата через выходной патрубок 12, врезанный непосредственно в стенку тепломассообменного аппарат.

Промышленное использование предложенного изобретения позволит перед подачей парожидкостной смеси в аппарат подготовить ее непосредственно в трансферном трубопроводе для последующей переработки, при этом предложенное устройство позволяет стабилизировать параметры подаваемого в колонну сырья, что снижает энергоемкость процесса разделения и повышает отбор и чистоту дистиллятных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕНИЯ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096061C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕНИЯ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096062C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ | 1996 |

|

RU2095116C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2056911C1 |

| ТЕПЛОМАССОБМЕННЫЙ АППАРАТ | 1994 |

|

RU2056893C1 |

| УСТАНОВКА АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 2002 |

|

RU2205055C1 |

| РЕКУПЕРАТОР | 1996 |

|

RU2123639C1 |

| СПОСОБ ВВОДА ЖИДКИХ СМЕСЕЙ В РАЗДЕЛИТЕЛЬНЫЕ АППАРАТЫ | 1995 |

|

RU2081662C1 |

| КАМЕРА ДЛЯ ЗАПУСКА И ПРИЕМА ПОТОЧНЫХ СНАРЯДОВ ПРИ ЭКСПЛУАТАЦИИ ТРУБОПРОВОДОВ | 1998 |

|

RU2129922C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 1994 |

|

RU2046626C1 |

Использование: изобретение относится к химической, нефтеперерабатывающей и другим отраслям промышленности и может быть использовано при аппаратурном оформлении процесса разделения нефтесодержащего сырья. Сущность изобретения: подлежащее разделению сырье подготавливают для разделения непосредственно в трансферном трубопроводе. Диспергатор устройства снабжен демпфирующей камерой с выходным соосным соплу патрубком и профилированными консольно закрепленными на стенках демпфирующей камеры первой группой пластин, поверхность которых плавно сопрягает внешнюю поверхность сопла с внутренней поверхностью демпфирующей камеры. На задних по отношению к соплу участках диаметральных пластин консольно закреплены профилированные пластины, заостренные кромки которых расположены напротив заостренных кромок оппозитно расположенных по окружности камеры второй группы профилированных пластин, консольно закрепленных на периферии демпфирующей камеры. Предпочтительно, чтобы во входном и выходных патрубках были дополнительно установлены активаторы, выполненные в виде профилированных пластин, консольно закрепленных на внутренней поверхности вышеупомянутых патрубков. Предпочтительно, чтобы диаметр выходного патрубка был по крайней мере не меньше диаметра сопла. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник нефтепереработчика /Под ред | |||

| Ластовкина Г.А | |||

| и др | |||

| - Л.: Химия, 1968, с | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DD, патент, 206084, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2056911, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2056893, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| RU, заявка, 94004270, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-20—Публикация

1996-05-24—Подача