Изобретение относится к металлургии, конкретнее к поточному вакуумированию металла при непрерывной разливке.

Наиболее близким по технической сущности является устройство для обработки металла в процессе непрерывной разливки, включающее вакуумную камеру с двумя патрубками, установленными в днище камеры и закругленными в полость промежуточного ковша, а также вакуумпровод. В промежуточном ковше с внешней стороны патрубков симметрично установлены поперечные перегородки, расстояние между которыми составляет 1,6-2,5 расстояния между осями патрубков. Перегородки делят полость промежуточного ковша на три зоны: среднюю и две крайние. В крайних зонах в днище ковша установлены разливочные стаканы, входящие в соответствующие кристаллизаторы. Патрубки расположены вдоль продольной оси промежуточного ковша, соединяющей разливочные стаканы. Перегородки выполнены на всю высоту полости промежуточного ковша и имеют в нижней части щели для протока металла в крайние зоны ковша. Один из патрубков снабжен подводящим трубопроводом (см. патент РФ N 2029657, кл. B 22 D 11/10, бл. N 6, 1995г).

Недостатком известного устройства для обработки металла является неудовлетворительное качество непрерывно-литых слитков. Это объясняется продольным расположением патрубков относительно емкости промежуточного ковша. В этих условиях нарушаются параметры стали по температуре, химсоставу и количеству неметаллических включений, вытекающей в разливочные стаканы, расположенные в крайних зонах промежуточного ковша. Это происходит вследствие того, что из одного патрубка сталь сливается, а по другому поднимается обратно вверх в вакуумную камеру. Поэтому качество непрерывно-литых слитков, отливаемых в два кристаллизатора, различаются между собой, что снижает выход годных слитков.

Технический эффект при использовании изобретения заключается в увеличении выхода годных слитков и улучшении их качества.

Указанный технический эффект достигается тем, что устройство для обработки металла в процессе непрерывной разливки включает вакуумную камеру с двумя патрубками, установленными в днище камеры и заглубленными в полость промежуточного ковша, вакуумпровод, разливочные стаканы, установленные в днище промежуточного ковша и входящие в кристаллизаторы, а также поперечные перегородки, симметрично установленные в полости промежуточного ковша и делящие ее на три зоны: среднюю и две крайние и трубопровод, подведенный к одному из патрубков.

Патрубки установлены вдоль поперечной оси полости промежуточного ковша, при этом ширина его полости в районе расположения патрубков составляет 1,5-2,0 расстояния между осями патрубков, а расстояние между перегородками составляет 0,2-0,6 расстояния между осями разливочных стаканов.

Увеличение выхода годных слитков и улучшение их качества будет происходить вследствие выравнивания температуры, химсостава и количества неметаллических включений в потоках стали, поступающей из средней зоны в крайние зоны промежуточного ковша и вытекающих в два кристаллизатора. При этом указанное усреднение стали будет происходить в средней зоне промежуточного ковша из-за симметричного расположения поперечных перегородок относительно обоих патрубков.

Диапазон значений ширины полости промежуточного ковша в пределах 1,5-2,0 расстояния между осями патрубков объясняется гидравлическими и кинематическими закономерностями распределения и течения потоков стали, вытекающей из вакуумкамеры в среднюю зону промежуточного ковша. При меньших значениях интенсивность потоков металла в средней зоне будет превосходить допустимые значения, что приведен к захватыванию им неметаллических включений, находящихся на мениске металла в промежуточном ковше. При больших значениях увеличивается площадь мениска металла в промежуточном ковше сверх допустимых пределом, что вызывает переохлаждение металла. Кроме того, в этих условиях образуются застойные зоны в средней зоне промежуточного ковша, что уменьшает интенсивность усреднения разливаемого металла по указанным параметрам.

Указанный диапазон устанавливается в прямой зависимости от весового расхода металла из промежуточного ковша.

Диапазон значений расстояния между поперечными перегородками в пределах 0,2-0,6 расстояния между осями разливочных стаканов объясняется теплофизическими закономерностями процесса циркуляционного вакуумирования стали в средней зоне промежуточного ковша. При меньших значениях процессу циркуляционного вакуумирования будет подвергаться небольшие объемы металла, что снизит производительность поточного вакуумирования. При больших значениях уменьшится интенсивность циркуляционного вакуумирования.

Указанный диапазон устанавливается в прямой зависимости от весового расхода металла из промежуточного ковша.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

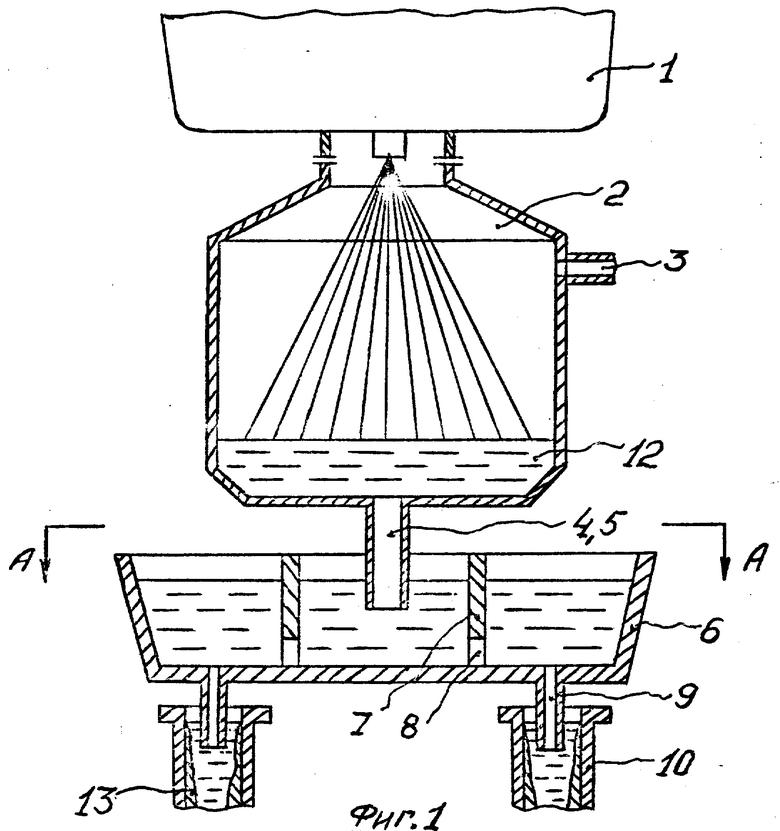

На фиг.1 показана схема устройства для обработки металла в процессе непрерывной разливки, продольный разрез; на фиг.2 то же, разрез А-А.

Устройство для обработки металла в процессе непрерывной разливки состоит из сталеразливочного ковша 1, вакуумной камеры 2, вакуумпровода 3, патрубков 4 и 5, промежуточного ковша 6, перегородок 7 со щелями 8, разливочных стаканов 9, кристаллизаторов 10, трубопровода 11. Позицией 12 обозначен жидкий металл, непрерывно-литые слитки 13, H ширина полости промежуточного ковша по оси симметрии, m расстояние между осями патрубков, L расстояние между осями разливочных стаканов, n расстояние между перегородками.

Устройство для обработки металла в процессе непрерывной разливки работает следующим образом.

Пример. В начале процесса непрерывной разливки жидкая нераскисленная сталь 12 марки ст3 из разливочного ковша 1 емкостью 350 т подается во внутреннюю полость вакуумной камеры 2 и создается в ней разрежение до необходимости по технологии остаточного давления в пределах 0,3-0,5 кПа в зависимости от раскисленности стали. Разрежение создается посредством вакуумпровода 3, соединенного с вакуум-насосом. Металл 12 подается из вакуум-камеры 2 в промежуточный ковш 6 по патрубку 5. Далее металл 12 из промежуточного ковша 6 подается через удлиненные разливочные стаканы 9 в кристаллизаторы 10 под уровень металла, из которых вытягиваются непрерывно-литные слитки 13. Расход металла из промежуточного ковша 6 регулируется при помощи стопоров или шиберов (на чертеже не показаны).

В промежуточном ковше 6 установлены поперечные огнеупорные перегородки 7, которые образуют щели 8 с днищем промежуточного ковша 6. Патрубки 4 и 5 установлены вдоль поперечной оси полости промежуточного ковша 6, расстояние между осями которых составляет m. Ширина H полости промежуточного ковша 6 по его поперечной оси в районе расположения патрубков 4 и 5 составляет 1,5-2,0 расстояния m между осями патрубков 4 и 5. Расстояние n между поперечными перегородками 7 составляет 0,2-0,6 расстояния L между осями разливочных стаканов 9. К патрубку 4 подведен трубопровод 11.

В начале наполнения промежуточного ковша 6 металлом 12 выше нижних торцов патрубков 4 и 5 герметизации вакуум-камеры 2 уровнем жидкого металла 12 производится циркуляционное вакуумирование металла, находящегося в промежуточном ковше, посредством подачи инертного газа, например, аргона по трубопроводу 11 в патрубках 4 с расходом в пределах 400-600 л/мин. В этих условиях, когда из вакуум-камеры 2 откачивается воздух, под действием атмосферного давления металл 12 поднимается по патрубку 4 в вакуум-камеру 2 на барометрическую высоту, равную 1,5 м и покрывает подину камеры. Одновременно в патрубок 4 подводится аргон, как транспортирующий газ. Газ, увеличиваясь в объеме, поднимается по патрубку 4, приводит в движение находящийся здесь металл. Дегазированный металл 12 стекает по другому патрубку 5 обратно в промежуточный ковш. Одновременно по этому патрубку 5 стекает дегазированный в струе камеры металл. При этом выделившиеся из металла газы удаляются из камеры 2 по вакуум-проводу 3. Перегородки 7 ограничивают зону и объем металла, участвующий в циркуляционном вакуумировании. Через щели 8 отвакуумированный металл перетекает из средней зоны в крайние зоны, где расположены разливочные стаканы 9.

В таблице приведены примеры работы устройства при различных технологических параметрах процесса непрерывной разливки стали.

В первом примере вследствие малых значений расстояний N и n не обеспечивается необходимый режим циркуляционного вакуумирования.

В пятом примере вследствие больших значений расстояний H и n не обеспечивается необходимая производительность и интенсивность процесса циркуляционного вакуумирования.

В шестом примере, прототипе, вследствие продольного расположения патрубков вдоль промежуточного ковша не обеспечивается постоянство и равенство поступающей в кристаллизаторы стали по температуре, химсоставу и количеству неметаллических включений.

В оптимальных примерах 2-4 вследствие расположения патрубков 4 и 5 в поперечном направлении относительно полости промежуточного ковша с необходимыми параметрами обеспечивается постоянство и равенство поступающей в кристаллизаторы стали по температуре, химсоставу и количеству неметаллических включений.

Применение изобретения позволяет повысить выход годных непрерывно-литых слитков на 10-15%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2100138C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2067910C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092272C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2087250C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085332C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066591C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2029657C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037369C1 |

Использование: металлургия, конкретнее поточное вакуумирование металла при непрерывной разливке. Сущность: для увеличения выхода годных слитков и улучшения их качества устройство для обработки содержит вакуумную камеру с двумя патрубками, установленными в днище камеры и заглубленными в полость промежуточного ковша, вакуумпровод, разливочные стаканы, установленные в днище промежуточного ковша и входящие в кристаллизаторы, а также поперечные перегородки, симметрично установленные в полости промежуточного ковша и делящие ее на три зоны: среднюю и две крайние и трубопровод, подведенный к одному из патрубков. Патрубки установлены вдоль поперечной оси полости промежуточного ковша, при этом ширина его полости в районе расположения патрубков составляет 1,5-2,0 расстояния между осями патрубков, а расстояние между перегородками составляет 0,2-0,6 расстояния между осями разливочных стаканов. 1 табл., 2 ил.

Устройство для обработки металла в процессе непрерывной разливки, содержащее вакуумную камеру с двумя патрубками, установленными в днище камеры и заглубленными в полость промежуточного ковша, вакуум-провод, разливочные стаканы, установленные в днище промежуточного ковша и входящие в кристаллизаторы, а также поперечные перегородки, симметрично установленные в полости промежуточного ковша с разделением ее на среднюю и две крайние зоны, и подводящий газ трубопровод, соединенный с одним из патрубков, отличающееся тем, что патрубки вакуумной камеры, установлены вдоль поперечной оси промежуточного ковша, при этом ширина его полости в районе расположения патрубков составляет 1,5 2,0 расстояния между осями патрубков, а расстояние между перегородками составляет 0,2 0,6 расстояния между осями разливочных стаканов.

| RU, патент, 2029657, кл.B 22D 11/10, 1995. |

Авторы

Даты

1997-11-20—Публикация

1996-07-02—Подача