Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Наиболее близким по технической сущности является способ обработки стали в процессе непрерывной разливки, включающий подачу жидкого металла из разливочного ковша через вакуумкамеру с патрубком в промежуточный ковш, обработку металла в вакуумкамере, подачу металла из промежуточного ковша в кристаллизаторы, вытягивание из них слитков, раскисление и легирование металла в промежуточном ковше. В вакуумкамере осуществляют последовательно струйное вакуумирование, раскисление и легирование металла, а затем подачу его в промежуточный ковш с помощью дополнительного патрубка. После подъема уровня металла в промежуточном ковше выше нижних торцев патрубков и герметизации вакуумкамеры жидким металлом осуществляют циркуляционное вакуумирование находящегося в промежуточном ковше металла посредством подачи инертного газа в один из патрубков, а затем одновременно с циркуляционным вакуумированием осуществляют обработку металла в вакуумкамере. Вакуумкамеру разделяют перегородкой на две полости, в одной из которой осуществляют только струйное вакуумирование, а во второй только циркуляционное через два патрубка. В процессе обработки сталь из первой полости вакуумкамеры перетекает во вторую через отверстия в перегородке. Толщину слоя металла в обеих полостях вакуумкамеры устанавливают одинаковой [1]

Недостатком известного способа является недостаточная интенсивность циркуляционного вакуумирования. Это объясняется тем, что толщину слоев металла на днище вакуумкамеры в обеих ее полостях поддерживают одинаковой. В этих условиях толщина слоя металла во второй полости вакуумкамеры становится недостаточной для обеспечения необходимой интенсивности процесса циркуляционного вакуумирования, что не обеспечивает условия для вакуумного обезуглероживания стали в необходимых пределах.

Технический эффект при использовании изобретения заключается в повышении интенсивности циркуляционного вакуумирования в процессе обработки стали и в обеспечении условий получения стали в особо низким содержанием в стали углерода.

Указанный технический эффект достигают тем, что способ обработки стали в процессе непрерывной разливки включает подачу жидкого металла из разливочного ковша через вакуумкамеру через два патрубка в промежуточный ковш, разделение вакуумкамеры перегородкой на две полости, одновременное осуществление в одной из полостей струйного вакуумирования, а в другой циркуляционного вакуумирования, направление металла из одной полости вакуумкамеры в другую, подачу металла из промежуточного ковша в кристаллизаторы и вытягивание из них слитков, подачу в один из патрубков инертного газа.

Толщину слоя стали в полости вакуумкамеры, в которой производят циркуляционное вакуумирование, устанавливают равной 1,2-4,0 толщины слоя стали в полости вакуумкамеры, в которой производят струйное вакуумирование.

Повышение интенсивности циркуляционного вакуумирования стали при обработке стали будет происходить вследствие увеличения толщины слоя металла в полости вакуумкамеры, где производится циркуляционное вакуумирование. В этих условиях увеличивается интенсивность обмена металла из промежуточного ковша в вакуумкамеру и обратно. Кроме того, увеличение толщины слоя металла на днище вакуумкамеры приводит к интенсификации процесса вакуумирования стали вследствие увеличения количества пузырьков газов, всплывающих из слоя металла и удаляемых из вакуумкамеры через вакуумпровод.

Диапазон значений толщины слоя металла в полости вакуумкамеры, где производится циркуляционное вакуумирование, в пределах 1,2-4,0 толщины слоя стали в полости, где производится струйное вакуумирование, объясняется физико-химическими закономерностями процесса циркуляционного вакуумирования стали. При меньших значениях не будет обеспечиваться необходимая интенсивность циркуляционного и, следовательно, общего вакуумирования стали. Большие значения устанавливать не имеет смысла, т.к. при этом не происходит дальнейшее увеличение интенсивности циркуляционного вакуумирования. Кроме того, в этих условиях увеличивается перерасход инертного газа.

Указанный диапазон устанавливают в прямой зависимости от величины необходимого содержания углерода в стали после ее обработки в вакуумкамере.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

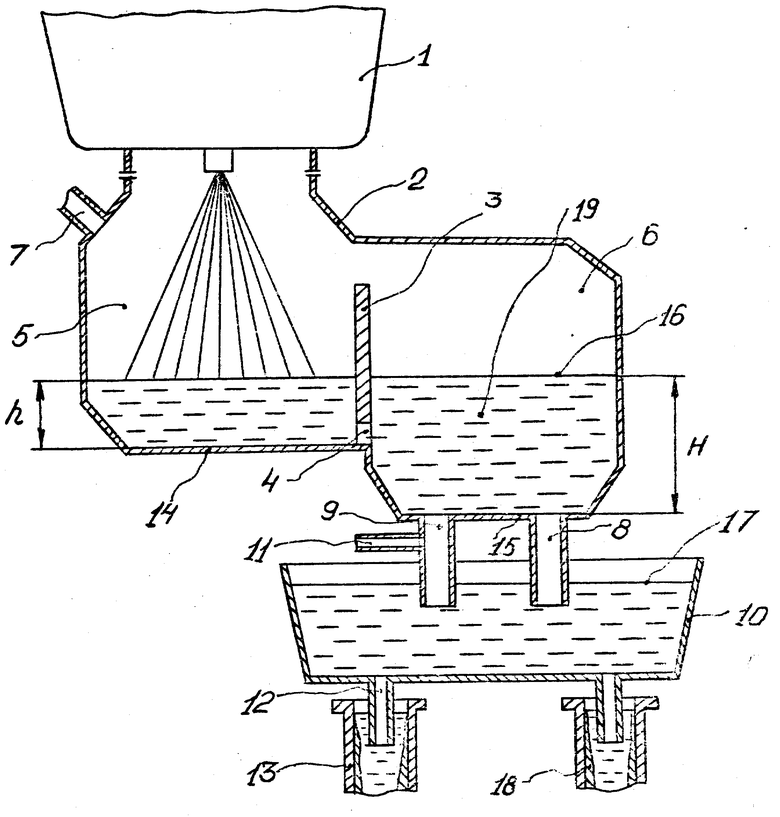

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения со ссылкой на чертеж, на котором показана схема установки для обработки стали в процессе непрерывной разливки.

Способ поясняется чертежом.

Установка для обработки стали в процессе непрерывной разливки состоит из разливочного ковша 1, вакуумкамеры 2, перегородок 3, отверстий 4, полостей вакуумкамеры 5 и 6, вакуумпровода 7, патрубков 8 и 9, промежуточного ковша 10, трубопровода 11, разливочных стаканов 12, кристаллизаторов 13, днища вакуумкамеры 14 и 15. Позицией 16 и 17 обозначены уровни металла, 18-непрерывнолитые слитки, 19-жидкий метал, H и h толщины слоя металла на днище вакуумкамеры.

Способ обработки стали в процессе непрерывной разливки осуществляют следующим образом.

Пример. В процессе непрерывной разливки подают жидкую нераскисленную сталь 19 марки ст3 из разливочного ковша 1 емкостью 350 т в вакуумную камеру 2 и создают в ней разряжение до необходимого по технологии остаточного давления в пределах 0,3-0,6 кПа при помощи вакуумпровода 7, соединенного с вакуумнасосом. Из вакуумкамеры 2 металл 19 подают в промежуточный ковш 10 емкостью 50 т через два патрубка 8, 9. Далее металл 19 из промежуточного ковша 10 подают через удлиненные разливочные стаканы 12 в кристаллизаторы 13, из которых вытягивают непрерывнолитые слитки 18. По трубопроводу 11 в патрубок 9 подают под давлением инертный газ аргон с расходом 20-80 м3/ч.

Вакуумкамера 2 разделена на две полости 5, в которой производится струйное вакуумирование металла 19, и 6, в которой производится циркуляционное вакуумирование металла 19. Из полости 5 вакуумкамеры 2 металл 19 перетекает в полость 6 через отверстия 4, выполненные в перегородке 3. Днище 14 полости 5 и днище 15 полости 6 расположены на разных уровнях.

После герметизации патрубков 8 и 9 уровнем 17 металла 19 в промежуточном ковше 10 начинается понижение давления в вакуумкамере 2. Объем металла, находящийся в промежуточном ковше 10 и вновь поступающий в полость 6 из полости 5, подвергается циркуляционному вакуумированию. В дальнейшем разливку ведут в условиях совместного вакуумирования металла: струйного в полости 5 и циркуляционного в полости 6. Одновременно происходит вакуумное обезуглероживание стали 19 с поверхности 16 слоев металла, находящихся на днищах 14 и 15.

Толщину слоя H стали в полости 6 вакуумкамеры 2, в которой производят циркуляционное вакуумирование, устанавливают равной 1,2-4,0 толщины h слоя стали в полости 5 вакуумкамеры 2, в которой производят струйное вакуумирование. Толщину слоя h устанавливают в пределах 100-300 мм.

При увеличенной толщине H слоя металла в полости 6 увеличивается интенсивность вакуумного обезуглероживания за счет барботажа увеличенного количества металла, участвующего в процессе циркуляционного вакуумирования.

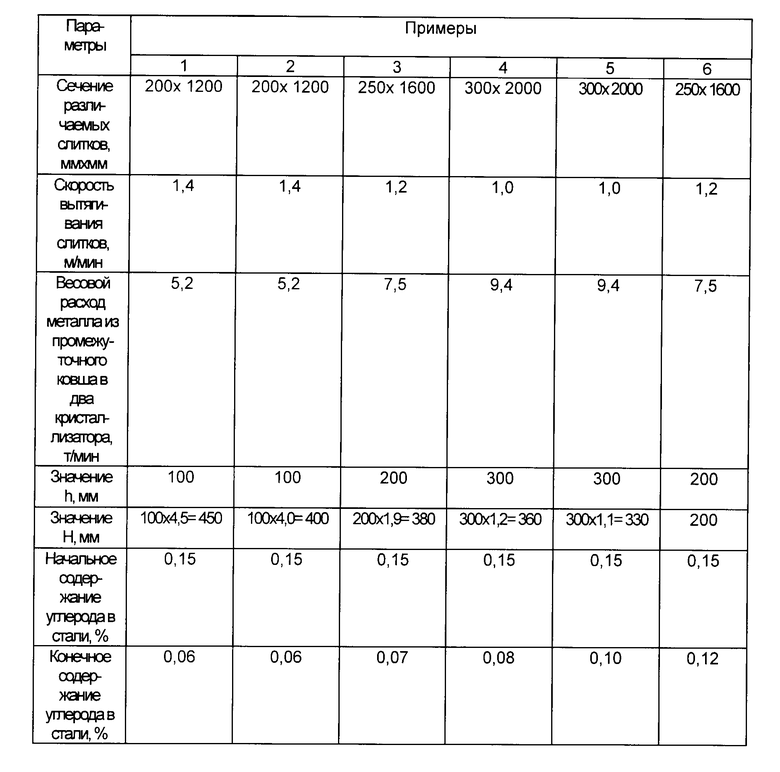

В таблице приведены примеры осуществления способа обработки стали с различными технологическими параметрами.

В первом примере вследствие большого значения H происходит перерасход инертного газа, необходимого для обеспечения циркуляционного вакуумирования.

В пятом примере вследствие недостаточной величины H не обеспечивается необходимая интенсивность циркуляционного вакуумирования, что приводит к повышенному содержанию углерода в стали.

В шестом примере (прототип) вследствие равенства значений H и h не обеспечивается необходимая интенсивность циркуляционного вакуумирования, что приводит к повышенному содержанию углерода в стали.

В оптимальных примерах 2-4 вследствие обеспечения необходимой толщины слоя металла H обеспечивается необходимая интенсивность циркуляционного вакуумирования, что приводит к снижению содержания углерода в стали до необходимых минимальных значений.

Применение способа обеспечивает получение стали с особонизким содержанием углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092275C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2087250C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2085331C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2037372C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2096127C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037369C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2100138C1 |

Использование: металлургия, конкретнее непрерывная разливка металлов. Сущность: для повышения интенсивности циркуляционного вакуумирования в процессе обработки стали и обеспечения условий получения стали с особо низким содержанием углерода в процессе непрерывной разливки, включающей подачу жидкого металла из разливочного ковша через вакуумкамеру через два патрубка в промежуточный ковш и разделение вакуумкамеры перегородкой на две полости, в одной из полостей осуществляют струйное вакуумирование, а в другой - циркуляционное вакуумирование, направляют металл из одной полости вакуумкамеры в другую, подают металл из промежуточного ковша в кристаллизаторы, вытягивают из них слитки и подают в один из патрубков инертный газ, при этом толщину слоя стали в полости вакуумкамеры, в которой производят циркуляционное вакуумирование, устанавливают равной 1,2-4,0 толщины слоя стали в полости вакуумкамеры, в которой производят струйное вакуумирование. 1 табл., 1 ил.

Способ обработки стали в процессе непрерывной разливки, включающий подачу жидкого металла из разливочного ковша в вакуум-камеру, разделенную перегородкой на две полости, подачу жидкого металла из одной полости вакуум-камеры в другую, а затем через два патрубка вакуум-камеры в промежуточный ковш и далее в кристаллизаторы, при этом в одной полости вакуум-камеры осуществляют струйное вакуумирование, а в другой - циркуляционное вакуумирование посредством подачи в один из патрубков инертного газа, отличающийся тем, что отношение толщины слоев стали в полостях с циркуляционным и струйным вакуумированием устанавливают равным 1,2 4,0.

| RU, патент, 2034679, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1995-10-09—Подача