Изобретение относится к металлургии, конкретнее, к поточному вакуумированию металла при непрерывной разливке.

Наиболее близким по технической сущности является устройство для обработки металла в процессе непрерывной разливки, включающее вакуумную камеру с двумя патрубками, установленными в днище камеры и заглубленными в полость промежуточного ковша, а также вакуумпровод. В промежуточном ковше с внешней стороны патрубков симметрично установлены поперечные перегородки, расстояние между которыми составляет 1,6 2,5 расстояния между осями патрубков. Перегородки выполнены на всю высоту полости промежуточного ковша и имеют в нижней части щели для протока металла в крайние зоны промежуточного ковша.

Недостатком известного устройства для обработки металла является неудовлетворительное качество непрерывнолитых слитков. Это объясняется распределением и направлением металла в крайних зонах промежуточного ковша, не соответствующих необходимым теплофизическим и гидравлическим закономерностями. Вследствие этого не происходит усреднение температуры и химсостава металла в крайних зонах и не обеспечивает необходимая интенсивность всплывания неметаллических включений. В известном устройстве потоки металла после перетекания из средней зоны через щели под перегородками направляются непосредственно к разливочным стаканам и далее в кристаллизаторы. В этих условиях увеличивается брак непрерывнолитых слитков по количеству неметаллических включений и качеству мактроструктуры, а также вследствие нарушения однородности химсостава по сечению и длине слитков.

Технический эффект при использовании изобретения заключается в улучшении качества непрерывнолитых слитков.

Технический эффект достигается тем, что устройство для обработки металла в процессе непрерывной разливки включает вакуумную камеру с одним или двумя патрубками, установленными в днище камеры и заглубленными в полость промежуточного ковша, снабженного двумя перегородками на всю высоту емкости промежуточного ковша, симметрично расположенными относительно патрубка или патрубков, делящими полость промежуточного ковша на среднюю и две крайние зоны и снабженными щелями в их нижней части на уровне днища промежуточного ковша, а также разливочные стаканы, установленные в днище промежуточного ковша в его крайних зонах.

Между перегородками со щелями и разливочными стаканами в крайних зонах установлены дополнительные сплошные перегородки, высота которых составляет 0,3 0,5 высоты емкости промежуточного ковша, а расстояние между перегородками со щелью и дополнительной перегородкой составляет 0,15 0,25 расстояния от оси разливочного стакана до перегородки со щелью, при этом расстояние между перегородками со щелями составляет 0,2 0,6 расстояния между осями разливочных стаканов.

Улучшение качества непрерывнолитых слитков будет происходить вследствие изменения потоков металла при его истечении из средней зоны промежуточного ковша через щели перегородок на пути к разливочным стаканам. При этом происходит перелив металла через дополнительные сплошные перегородки, что приводит к необходимому перемешиванию металла, усреднению его по температуре и химсоставу. Направление потоков металла вверх при его переливе через дополнительные перегородки приводит к интенсификации всплывания и удалению неметаллических включений и газов, содержащихся в разливаемом металле.

Диапазон значений высоты дополнительных перегородок в пределах 0,3 0,5 высоты емкости промежуточного ковша объясняется гидравлическими закономерностями течения жидкого металла и распределения его потоков в крайних зонах. При меньших значениях не будет обеспечиваться необходимое усреднение металла по химсоставу и температуре, интенсивность удаления из металла газов и неметаллических включений будет недостаточной. При больших значениях потоки металла будут захватывать частицы неметаллических включений с мениска металла в промежуточном ковше. Указанный диапазон устанавливается в обратной зависимости от высоты емкости промежуточного ковша.

Диапазон значений расстояний между перегородкой со щелью и дополнительной перегородкой в пределах 0,15 0,25 расстояния от оси разливочного стакана до перегородки со щелью объясняется гидравлическими закономерностями истечения металла через щели перегородок. При меньших значениях будет происходить бурение вытекающего металла из средней зоны промежуточного ковша, что приводит к перемешиванию неметаллических включений и газов. Сказанное затрудняет их всплывание к мениску металла в промежуточном ковше. При больших значениях будет затруднена необходимая организация направленных потоков металла при его истечении в разливочные стаканы, что вызывает попадание неметаллических включений и газов в разливочные стаканы.

Указанный диапазон устанавливается в прямой зависимости от величины расстояния от оси разливочного стакана до оси перегородки со щелью.

Диапазон значений расстояния между перегородками со щелями в пределах 0,2 0,6 расстояния между осями разливочных стаканов в промежуточном ковше объясняется закономерностями распределения конвективных потоков металла в средней зоне промежуточного ковша при подаче металла в него через один или два патрубка. При меньших значениях будет происходить интенсивное бурление металла в средней зоне, что вызовет захват частичек неметаллических включений с мениска металла в промежуточном ковше. При больших значениях уменьшится зона, находящаяся между дополнительными перегородками и перегородками со щелями, сверх допустимых значений.

Указанный диапазон устанавливается в прямой зависимости от величины расстояния от оси металла из вакуумкамеры или промежуточного ковша, а также числа сливных патрубком.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого устройства с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

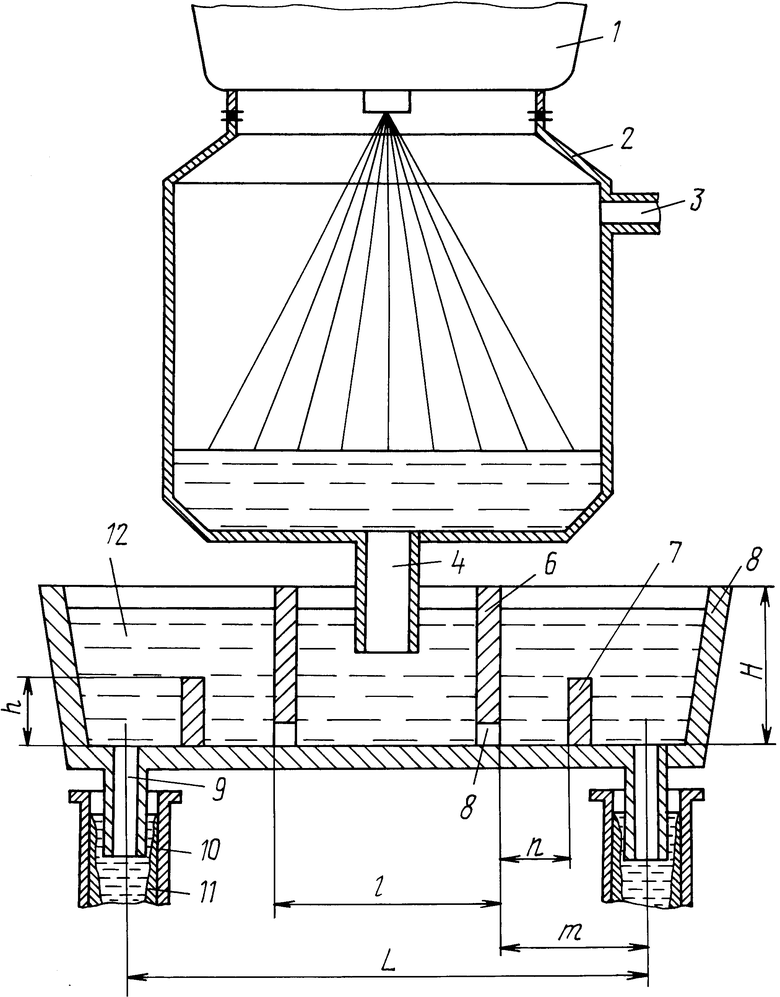

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения со ссылками на чертеж, на котором показана схема устройства для обработки металла в процессе непрерывной разливки.

Устройство для обработки металла в процессе непрерывной разливки состоит из разливочного ковша 1, вакуумной камеры 2, вакуумпровода 3, сливного патрубка 4, промежуточного ковша 5, перегородок 6 и 7, щелей 8, разливочных стаканов 9, кристаллизаторов 10. Позицией 11 обозначен непрерывнолитой слиток, 12 жидкий металл, H высота емкости промежуточного ковша и высота перегородок со щелями, h высота дополнительных перегородок, L расстояние между осями разливочных стаканов, m расстояние между осью разливочного стакана и перегородкой со щелью, n расстояние между перегородкой со щелью и дополнительной перегородкой, l расстояние между перегородками со щелями.

Устройство для обработки металла в процессе непрерывной разливки работает следующим образом.

Пример. В начале процесса непрерывной разливки жидкая нераскисленная сталь 12 марки ст. 3 из разливочного ковша 1 емкостью 350 т подается во внутреннюю полость вакуумной камеры 2 и в ней создается разряжение до необходимого по технологии остаточного давления в пределах 0,3 1,5 кПа в зависимости от раскисленности стали. Разрежение создается посредством вакуумпровода 3, соединенного с вакуумнососом. Металл 12 подается из вакуум-камеры 2 промежуточный ковш 5 по одному или двум сливным патрубкам 4. Далее металл 12 из промежуточного ковша 5 подается через удлиненные огнеупорные разливочные стаканы 9 в кристаллизаторы 10 под уровень металла. Из кристаллизаторов 10 вытягиваются непрерывнолитые слитки 11. Расход металла из ковшей 1 и 5 регулируется при помощи стопоров или шиберных затворов (на чертеже не показаны). Расстояние между осями разливочных стаканов 9 составляет L.

В промежуточном ковше 5 установлены поперечные перегородки 6, которые образуют щели 8 на уровне днища промежуточного ковша. Перегородки 6 делят емкость промежуточного ковша на три зоны: одну среднюю и две крайние, расположенные симметрично относительно патрубка или патрубков 4. Расстояние l между поперечными перегородками 6 со щелями 8 составляет 0,2 0,6 расстояния L между осями разливочных стаканов 9.

Между перегородками 6 со щелями 8 и разливочными стаканами 9, установленными в крайних зонах, размещены дополнительные сплошные перегородки 7, высота h которых составляет 0,3 0,5 высоты H емкости промежуточного ковша 5. Расстояние n между перегородкой 6 и дополнительной перегородкой 7 составляет 0,15 0,25 расстояния m от оси разливочного стакана 9 до перегородки 6. Толщина огнеупорных перегородок 6 и 7 составляет 80 120 мм. Высота щелей 8 составляет 50 100 мм. Промежуточный ковш 5 установлен на подъемном столе с возможностью вертикального возвратно-поступательного перемещения.

В процессе непрерывной разливки в вакуумной камере 2 производится струйное вакуумирование разливаемой стали, сопровождающееся ее углеродным раскислением. В случае наличия двух патрубков 4 в один из них подается инертный газ аргон с расходом 400 600 л/мин. В этих условиях, когда из вакуум-камеры 2 откачивается воздух, под действием атмосферного давления металл 12 поднимается в вакуум-камеру 2 по указанному патрубку на барометрическую высоту, равную ≈ 1,5 м и покрывает днище вакуум-камеры. Газ, увеличиваясь в объеме, поднимается по этому патрубку и приводит в движение находящийся в патрубке металл. Дегазированый металл 12 по другому сливному патрубку сливается обратно в промежуточный ковш. Одновременно по этому же патрубку стекает дегизированный в струе вакуум-камеры металл. Перегородки 6 в этом случае ограничивают зону и объем металла 120, участвующего в процессе циркуляционного вакуумирования.

При перетекании через дополнительные перегородки 7 потоки металла направляются вверх, что способствует усреднению металла по температуре и химсоставу, а также при этом увеличивается интенсивность всплывания неметаллических включений и газов, находящихся в металле.

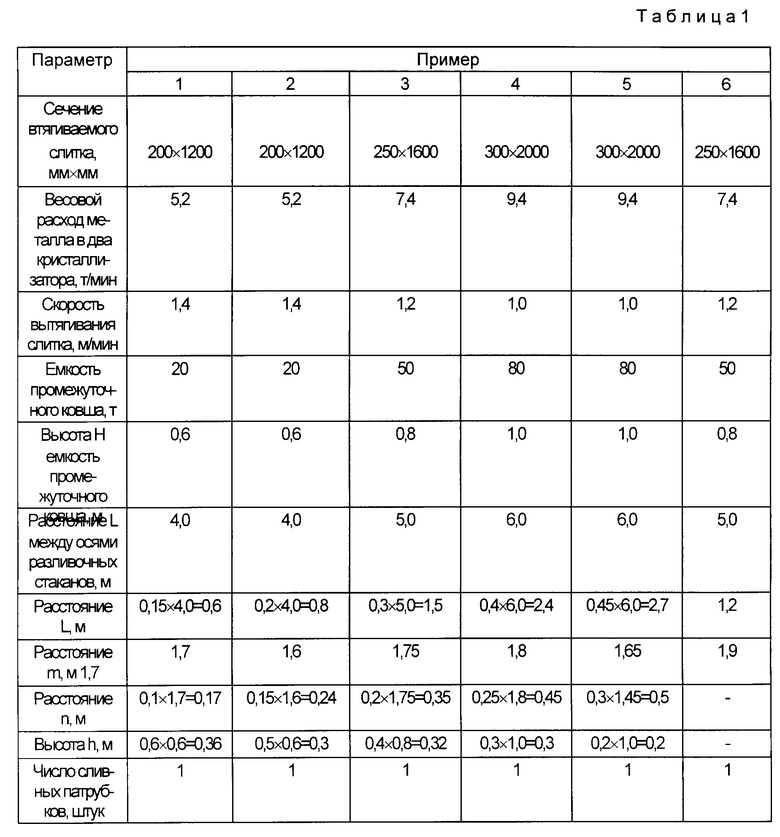

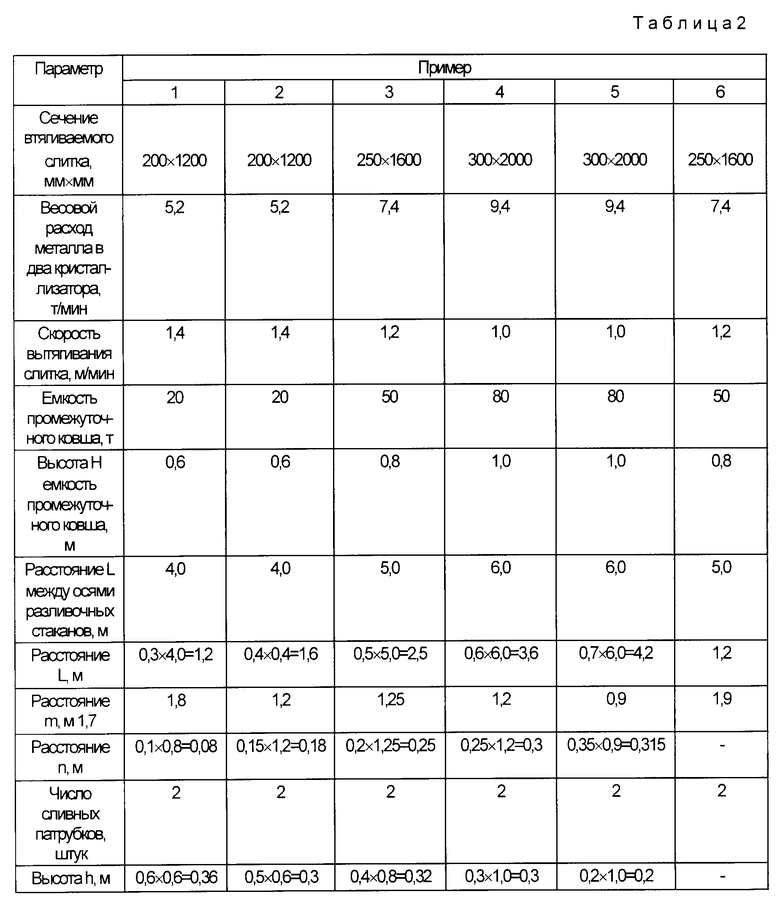

В табл. 1 и 2 приведены примеры работы устройства обработки металла в процессе непрерывной разливки с различными технологическими параметрами.

В первом примере вследствие большой высоты дополнительных перегородок и малого расстояния их до перегородок со щелью потоки металла устремляются вверх с большой кинетической энергией, что сопровождается бурлением металла и захватом неметаллических включений с мениска металла в промежуточном ковше.

В пятом примере вследствие малой высоты дополнительных перегородок и большого их расстояния до перегородок со щелью не обеспечивается необходимое усреднение металла по химсоставу и температуре, а также не происходит удаление неметаллических включений с необходимой интенсивностью.

В шестом примере, прототипе, вследствие отсутствия дополнительных сплошных перегородок не обеспечивается необходимое направление потоков металла в крайних зонах промежуточного ковша, способствующее его усреднение по химсоставу и температуре, а также не обеспечивается интенсивное удаление из металла неметаллических включений.

В оптимальных примерах 2 4 вследствие наличия дополнительных сплошных перегородок с необходимыми параметрами организуются потоки металла в крайних зонах, способствующие перемешиванию металла с интенсивностью, достаточной для усреднения металла по температуре и химсоставу и интенсивного всплывания неметаллических включений и газов, находящихся в металле, как в случае наличия одного сливного патрубка в днище вакуум-камеры, так и двух.

Применение устройства позволяет увеличить выход годных непрерывнолитых слитков на 5 8%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066591C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2067910C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2096127C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085332C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092273C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2104119C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2029657C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2037372C1 |

Использование: металлургия, конкретнее, поточное вакуумирование металла при непрерывной разливке. Сущность изобретения: в устройстве для обработки металла для улучшения качества непрерывнолитых слитков изменяют потоки металла при его истечении из средней зоны преимущественного ковша через щели перегородок из пути к разливочным стаканам. При этом происходит перелив металла через дополнительные сплошные перегородки, что приводит к необходимому перемешиванию металла, усреднению его по температуре и химсоставу. Направление потоков металла вверх при его переливе через дополнительные перегородки приводит к интенсификации всплывания и удаления неметаллических включения и газов, содержащихся в разливаемом металле. 1 ил., 2 табл.

Устройство для обработки металла в процессе непрерывной разливки, включающее вакуумную камеру с одним или двумя патрубками, установленными в днище вакуум-камеры и заглубленными в полость промежуточного ковша, снабженного перегородками на всю высоту емкости промежуточного ковша, симметрично расположенными относительно патрубка или патрубков, делящими полость промежуточного ковша на среднюю и две крайние зоны и снабженными щелями в их нижней части на уровне днища промежуточного ковша, а также разливочные стаканы, установленные в днище промежуточного ковша в его крайних зонах, отличающееся тем, что между перегородками со щелями и разливочными стаканами в крайних зонах установлены дополнительные сплошные перегородки, высота которых составляет 0,3 0,5 высоты емкости промежуточного ковша, а расстояние между перегородкой со щелью и дополнительной перегородкой составляет 0,15 0,25 расстояния от оси разливочного стакана до перегородки со щелью, при этом расстояние между перегородками со щелями составляет 0,2 - 0,6 расстояния между осями разливочных стаканов.

| RU, патент, 2029657, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-08—Подача