Изобретение относится к области энергетического машиностроения, в частности к пайке телескопических толстостенных конструкций.

Технология пайки телескопических толстостенных конструкций является актуальной в течение длительного периода времени, поскольку используется в различных областях техники, например, ракетостроении, авиастроении и др. В авт. свид. СССР N 135330, кл. B 23 K 1/008, 1961 был предложен способ высокотемпературной пайки конструкций с полыми стенками, заключающийся в том, что после сборки конструкцию помещали в печь, заполняли ее инертным газом - аргоном и паяли под давлением газа не менее 2,5 атм. В процессе пайки повышенное давление газа увеличивало степень соприкосновения стенок деталей друг к другу.

Однако при использовании известного способа не удалось получить качественного пропая по всей поверхности паяемого соединения толстостенных телескопических конструкций.

Известен способ пайки телескопических толстостенных конструкций из разнородных материалов, включающий сборку под пайку наружной и внутренней оболочек с образованием между ними внутренней герметизируемой полости, сварку по торцам оболочек, вакуумирование полости, пайку и охлаждение (см. И. М. Горев. Основы производства жидкостных реактивных двигателей. М. Машиностроение, 1969, стр. 108 109). В процессе пайки происходит взаимное прижатие оболочек за счет перепада давления снаружи и внутри конструкции.

Однако при пайке телескопических конструкций, содержащих толстостенные оболочки и имеющих труднодоступные места для осуществления их плотного прижатия, например угловую часть, известный способ не позволяет получить высокую степень герметичности паяного соединения в этих местах вследствие жесткости внутренней оболочки.

Задача изобретения создание технологии пайки телескопических толстостенных конструкций, обеспечивающей получение в них паяных соединений высокой степени герметичности в труднодоступных местах.

Задача решена за счет того, что осуществляют сборку оболочек, внутренняя из которых выполнена с тонкостенным компенсатором в труднодоступном месте, а наружная с проточкой и канавкой увеличенного объема по сравнению с проточкой, образующими с компенсатором дополнительную герметизируемую полость и обеспечивающими втягивание стенки компенсатора в канавку дополнительной полости при создании в ней вакуума, затем приваривают компенсатор к наружной оболочке, а после пайки и охлаждения его удаляют.

Технический результат повышение выхода годной продукции за счет повышения степени герметичности паяных соединений.

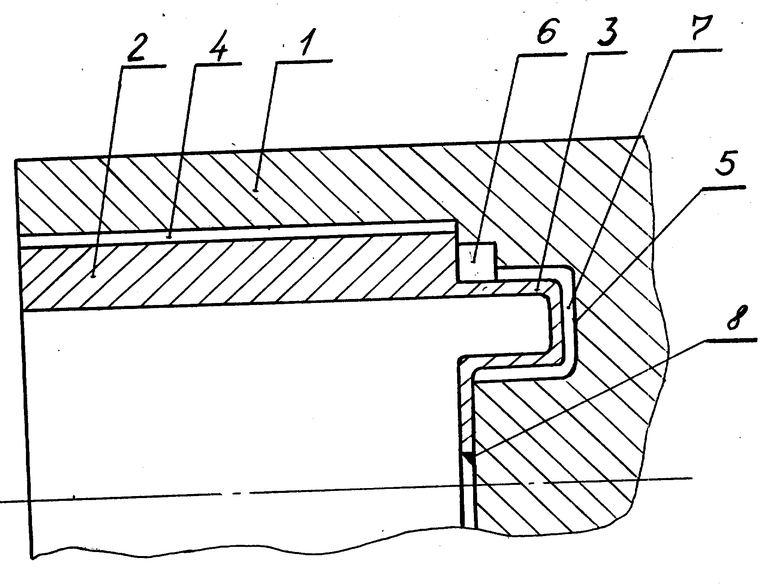

Данный способ поясняется чертежом, на котором изображено поперечное сечение паяного соединения конструкции с компенсатором в труднодоступном месте.

Паяемая конструкция содержит наружную оболочку 1, внутреннюю оболочку 2, тонкостенный компенсатор 3, выполненный в виде торцевого зига. Наружная 1 и внутренняя 2 оболочки образуют после сварки герметизируемую полость 4. Наружная оболочка 1, выполненная с проточкой 5 и канавкой 6, образует с внешней поверхностью компенсатора 3 дополнительную герметизируемую полость 7. Компенсатор 3 приварен к наружной оболочке 1 сварным швом 8. Канавка 6 выполнена с увеличенным по сравнению с проточкой 5 объемом, обеспечивающим втягивание в нее стенки компенсатора 3 при создании в полости 7 вакуума.

При пайке по известному способу внутренняя теплопроводная оболочка 2 отпружинивается от наружной оболочки 1, вследствие своей значительной толщины и жесткости. Это происходит при охлаждении конструкции с температурой пайки, когда металл шва теряет пластичность, а жесткость внутренней оболочки 2 увеличивается. Для преодоления отпружинивания внутренней оболочки 2 необходимо зафиксировать ее концевые участки и одновременно создать условия для релаксации усадочных напряжений. Эту функцию при пайке, в соответствии с изобретением, выполняет тонкостенный компенсатор 3. В процессе пайки происходит втягивание его в канавку 6, при этом его стенки, передавая давление поджатия на внутреннюю оболочку 2, обеспечивают ее неподвижность в труднодоступном месте конструкции в течение всего процесса нагрева и охлаждения. После пайки компенсатор 3 удаляют.

Ниже приведен пример выполнения способа.

Проводили пайку двухслойной телескопической конструкции, содержащей наружную оболочку 1 из сплава на никелевой основе ЭП-202 и внутреннюю оболочку 2 из бронзы БрХО, 8. Последняя в труднодоступном месте, т. е. в угловой части конструкции, выполнена с тонкостенным компенсатором 3 в виде торцевого зига. Толщина стенки внутренней оболочки 2 составляет 6 мм, а толщина стенки компенсатора 1 мм. Наружная оболочка 1 выполнена с проточкой 5 и канавкой 6 по конфигурации, соответствующей конфигурации сопрягаемого с ней компенсатора 3. Канавка 6 выполнена с увеличенным по сравнению с проточкой объемом.

На паяемые поверхности оболочек 1 и 2 наносили никелевое покрытие. Медно серебряный припой в виде фольги размещали на наружной оболочке 1. Внутреннюю оболочку 2 охлаждали в жидком азоте и устанавливали до упора в наружную оболочку 1 так, чтобы выступ компенсатора 3 входил в проточку 5, наружной оболочки 1 с зазором 0,1 0,5 мм. Зазор между поверхностью канавки 6 и компенсатором 3 составлял 0,4 2,0 мм. При этом образуются герметизируемая полость 4 между оболочками 1 и 2 и дополнительная полость 7 между наружной оболочкой 1 и компенсатором 3. Концевая поверхность компенсатора 3 расположена на плоскости, перпендикулярной плоскости пайки.

Осуществляли сварку оболочек 1, 2 по торцам и вакуумирование полостей 4 и 7 до остаточного давления не выше 2•10-2 мм рт. ст. При вакуумировании происходило втягивание стенки компенсатора 3 в канавку 6. Пайку проводили при температуре 1015 ± 5oC с выдержкой 15 мин в атмосфере инертного газа аргона. Давление газа в печи составляло 6 кгс/см2. В процессе охлаждения при температуре 650oC делали изотермическую выдержку в течение 20 мин. После охлаждения до комнатной температуры компенсатор отрезали.

Проводили испытания на герметичность и прочность паяных соединений. Потери герметичности и прочности не обнаружены. Все конструкции, спаянные по предложенной технологии, выдержали гидроиспытания и пневмоиспытания. Выход готовой продукции составил 100%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2109606C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2094190C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОЙ ТЕЛЕСКОПИЧЕСКОЙ КОНСТРУКЦИИ | 1996 |

|

RU2106230C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106942C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНО-ПАЯНОГО ТЕЛЕСКОПИЧЕСКОГО СОЕДИНЕНИЯ КОНСТРУКЦИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1996 |

|

RU2106231C1 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ | 1996 |

|

RU2109607C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ МЕДНО-СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2129063C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2129062C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ ДЕТАЛЕЙ | 1996 |

|

RU2129482C1 |

Использование: изобретение относится к области энергетического машиностроения, в частности к пайке телескопических толстостенных конструкций. Сущность изобретения: паяли конструкцию, содержащую наружную оболочку 1 и внутреннюю 2, которая в труднодоступном месте выполнена с тонкостенным компенсатором 3 в виде торцевого зига. Наружная оболочка 1 выполнена с проточкой 5 и канавкой 6. Внутреннюю оболочку 2 устанавливали в наружную 1 так, чтобы выступ компенсатора 3 входил в проточку 5 с зазором. При сборке были образованы герметизируемые полости 4 и 7. При вакуумировании этих полостей происходило втягивание стенки компенсатора 3 в канавку 6. Пайку проводили в печи в атмосфере инертного газа - аргона при температуре 1015 ± 5oC с выдержкой 15 мин. В процессе охлаждения при 650oC проводили изотермическую выдержку в течение 20 мин. После охлаждения до комнатной температуры компенсатор 3 отрезали. Технический результат - повышение выхода годной продукции за счет обеспечения высокой степени герметичности соединений. 1 ил.

Способ получения паяного соединения телескопических конструкций, содержащих толстостенные внутреннюю и наружную оболочки, включающий их сборку, сварку с образованием внутренней герметизируемой полости, вакуумирование последней для обеспечения поджатия оболочек одна к другой, нагрев, пайку и охлаждение, отличающийся тем, что на внутренней оболочке в труднодоступном месте конструкции выполняют тонкостенный компенсатор, на наружной оболочке - соответствующую проточку и сопряженную с ней канавку для образования дополнительной герметизируемой полости, обеспечивающей при вакуумировании втягивание стенки компенсатора, при этом при сборке конструкции компенсатор размещают в проточке, после вакуумирования компенсатор приваривают к наружной оболочке, а после пайки и охлаждения его удаляют.

| Горев И.М | |||

| Основы производства жидкостных реактивных двигателей | |||

| - Машиностроение, 1969, с.108 и 109. |

Авторы

Даты

1997-11-20—Публикация

1996-01-23—Подача