Известен способ получения модификатора (комплексной добавки) на основе микрокремнезема (МК), включающий введение в водную суспензию из МК сульфата натрия (23 25 мас. МК) и нитрита натрия (5 мас. сульфата натрия). При этом получается пастообразный продукт 20 30% концентрации [1] Недостатками способа являются склонность полученного пастообразного материала к расслоению и замораживанию (это практически исключает возможность длительной транспортировки при отрицательных температурах), а также необходимость совмещения такого материала с обязательным компонентом бетона с МК - пластификатором (совмещение требует отдельных технологических линий приема, хранения и подачи пластификатора). Наиболее близким по технической сущности и достигаемому результату является способ приготовления комплексного модификатора, включающий предварительное уплотнение МК пропусканием через валки и последующее перемешивание с химической добавкой в барабанном смесителе при температуре 0 100oC [2]

Недостатком способа является неэффективность процесса перемешивания и сушки МК с химдобавкой в барабанном смесителе, что отражается на влажности готового продукта. В частности, при сушке в течении 15 мин при 100oC влажность достигает 18% что делает продукт легко подверженным замораживанию и, при длительной транспортировке и хранении, приводит к самоуплотнению ("слеживаемости") и снижению сыпучести материала.

Другими недостатками способа являются невысокая насыпная плотность готового продукта (в пределах 450кг/см3), что приводит к большим затратам при транспортировке материала, а также кратковременность действия химдобавки, содержащейся в составе материала, на свойства бетонных смесей, что отражается, в частности, на сравнительно быстрой потере пластичности смесей.

Известен комплексный модификатор бетона, полученный из высушенной, гранулированной исходной смеси, содержащей микрокремнезем, химическую добавку и воду [2]

Техническая задача заключается в разработке такого способа приготовления комплексного модификатора бетона и его состава, при котором полученный модификатор имел бы низкую относительную влажность, следовательно был менее подвержен замораживанию, имел бы повышенную насыпную плотность, следовательно был бы более технологичным и транспортабельным, а содержащиеся в составе модификатора химические добавки оказывали бы продолжительное действие на свойства бетонной смеси, в частности способствовали бы длительному сохранению пластичности.

Поставленная задача решается таким образом, что в способе приготовления комплексного модификатора бетона, включающем смешивание микрокремнезема с химической добавкой и водой с последующей сушкой и гранулированием, в качестве добавки используют пластифицирующую добавку, или смесь пластифицирующей добавки и регулятора твердения, или смесь пластифицирующей добавки и регулятора твердения с противоморозной добавкой и/или с водухововлекающей добавкой, или смесь пластифицирующей добавки с противоморозной и/или воздухововлекающей добавками, и все компоненты модификатора перемешивают в соотношении, мас.

Микрокремнезем 25 70;

Химическая добавка 2 10;

Вода Остальное

до получения текучей суспензии, а сушку и гранулирование осуществляют в газовоздушном потоке при температуре 120 270oC и расходе потока 3,0 - 15,0 м3/сек до получения гранул размером до 500 мкм с относительной влажностью 1 8% при следующем соотношении компонентов полученного модификатора, мас.

Микрокремнезем 77,2 94,0

Химическая добавка 4,7 15,7

Вода Остальное

Поставленная задача в части состава комплексного модификатора, полученного из высушенной, гранулированной исходной смеси, содержащей микрокремнезем, химическую добавку и воду, решается за счет того, что в качестве химической добавки используют пластифицирующую добавку или смесь ее с регулятором твердения и/или с воздухововлекающей добавкой и/или с противоморозной добавкой, при этом исходная смесь имеет консистенцию текучей суспензии и содержит компоненты при следующем соотношении, мас.

Микрокремнезем 25 70;

Химическая добавка 2 10;

Вода Остальное

а сушку суспензии и гранулирование осуществляют в газовоздушном потоке с температурой 120 270oC при расходе потока 3,0 15,0 м3/сек до получения гранул размером до 500 мкм с относительной влажностью 1 8% при следующем соотношении компонентов комплексного модификатора, мас.

Микрокремнезем 77,2 94,0

Химическая добавка 4,7 15,7

Вода Остальное

Предложенный способ отличается от прототипа тем, что полученный модификатор порошкообразной отпускной формы имеет повышенную насыпную плотность, свыше 600 кг/м3, а эффект действия содержащихся в нем химдобавок увеличивается, что выражается в сохранении пластичности бетонных смесей более продолжительное время.

Процесс приготовления порошкообразного комплексного модификатора - двухстадийный. Предварительно готовится водная суспензия из МК и химических добавок, необходимых для придания бетонным смесям и бетонам тех или иных свойств. Молекулы химических добавок, присутствующих в суспензии, адсорбируются на поверхности частиц МК, образуя адсорбционные слои. На стадии сушки происходит агрегация частиц МК, окруженных адсорбционными слоями, формируются гранулы, представляющие собой сгустки частиц МК с обезвоженными и затвердевшими водорастворимыми прослойками из химических добавок.

Размер полученных гранул, не превышающий 500 мкм, и относительная влажность в пределах 1 8% обеспечивают сравнительно высокую насыпную плотность порошкообразного материала.

При приготовлении бетонных смесей, в процессе перемешивания компонентов гранулы модификатора дезагрегируются, и в жидкую фазу по мере растворения прослоек между частицами МК "порционно" поступают химические добавки. "Порционное" поступление суперпластификатора и других добавок в жидкую фазу является основным фактором, обеспечивающим длительное сохранение пластичности бетонной смеси, так же, как и продление эффектов, инициируемых другими добавками (воздухововлекающщими, регуляторами твердения и т.д.).

Консистенция приготовленных смесей и свойства затвердевших бетонов зависят от соотношения компонентов порошкообразного модификатора.

Таким образом, предложенный способ приготовления комплексного модификатора позволяет решить поставленную задачу и соответствует критериям "новизна" и "изобретательский уровень".

Способ приготовления комплексного модификатора бетона осуществляется следующим способом.

В смеситель загружаются вода 20 58% химические добавки 2 10% и МК 25 70% которые перемешиваются до получения текучей и гомогенной суспензии 30 - 80% -ной концентрации. Полученная суспензия подается в сушильный агрегат, где подвергается грануляции и сушке в потоке горячего воздуха или газа с температурой 120 270oC и расходе воздуха или газа 3,0 15,0 м3/сек. При этом получается порошкообразный продукт с гранулами размером до 500 мкм и относительной влажностью 1 8%

Пример

Для приготовления комплексного модификатора использовались следующие материалы

1. В качестве основного минерального компонента микрокремнезем (МК) марки МК-85, соответствующий ТУ 4325-001-02495336-96 "Микрокремнезем конденсированный. Технические условия".

2. В качестве химических добавок традиционные для технологии бетона материалы разных классов:

регулятор реологических свойств (пластифицирующая добавка) - суперпластификатор (СП) марки С-3 на основе натриевой соли продукта конденсации β-нафталинсульфокислоты и формальдегида, соответствующий ТУ-6-36-0204229-625-90** "Пластификатор С-3. Технические условия";

регулятор твердения (замедлитель) нитрилотриметилфосфоновая кислота (НТФ), соответствующая ТУ 6-09-5283-83** "Нитрилотриметилфосфоновая кислота, термостойкая чистая. Технические условия";

противоморозная добавка нитрит натрия (НН), соответствующий ГОСТ 1990-74 "Нитрит натрия технический. Технические условия";

регулятор структуры (воздухововлекающая добавка) смола нейтрализованная воздухововлекаающая (СНВ), соответствующая ТУ 13-0281078-75-90.

Классификация вышеуказанных добавок приведена по их влиянию на свойства бетонных смесей и бетонов в соответствии с ГОСТ 24211-91 "Добавки для бетонов. Общие технические требования".

Из вышеприведенных материалов в скоростном смесителе готовились водные суспензии концентрацией от 30 до 84% Полученные суспензии подавали в сушильный агрегат емкостью 50 м3 с инертным носителем, в котором распылялись с помощью форсунок, подвергаясь сушке в воздушном и газовом потоке. Температура газовоздушного потока на входе в сушильный агрегат 110 - 280oC, а расход потока 2,5 15,5 м3/сек.

В результате получали порошкообразные материалы, являющиеся по существу комплексными органо-минеральными модификаторами бетона. Влажность полученных материалов изменялась от 1 до 10% при этом размер гранул был до 600 мкм.

Образцы модификаторов по способу-прототипу готовились уплотнением при усилии 10МПа, увлажненного до 30% МК на вальцевом прессе конвейерного типа с сушкой в барабанном грануляторе совместно с химическими добавками.

Температуру замерзания полученных продуктов определяли по визуальной оценке поведения материала при понижении температуры по изменению сыпучести (угла естественного откоса). При превышении угла естественного откоса 20o, сыпучесть признавалась неудовлетворительной. Соответственно определялся и оптимальный диапазон влажности материала: температура замерзания и соответственно угол естественного откоса связаны с относительной влажностью.

Насыпную плотность определяли объемно-массовым методом, а максимальный размер гранул порошка просеиванием материала.

Дисперсность полученного материала принималась оптимальной, если прочность бетона при введении порошкообразного модификатора не уменьшалась по сравнению с контрольным образцом бетона с модификатором, приготовленным по способу-прототипу.

Составы бетонных смесей с модификаторами, приготовленными по прототипу и предлагаемому способу, принимали одинаковыми: цемент 300 кг/м3; песок 730 кг/м3; щебень 1120 кг/м3; вода 165л/м3. Образцы модификатора вводили в бетонную смесь из расчета 15% МК от массы цемента.

Бетонные смеси готовили с применением портландцемента М400 (ГОСТ 10178), кварцевого песка с Мкр 2,1 (ГОСТ 8736), гранитного щебня фр. 5 20 мм (ГОСТ 8267). Пластичность приготовленных смесей оценивали по осадке стандартного конуса, прочность бетонов испытанием образцов-кубов размером ребра 10 см, твердевших в нормальных условиях.

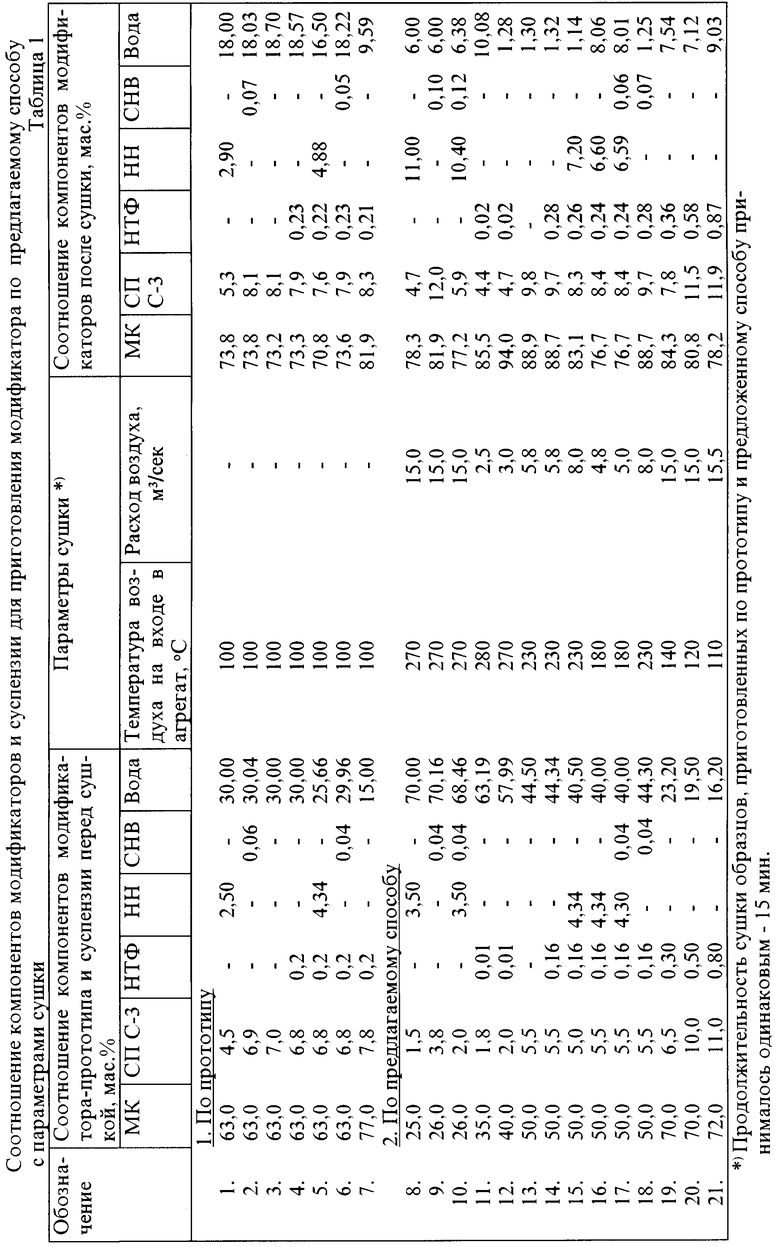

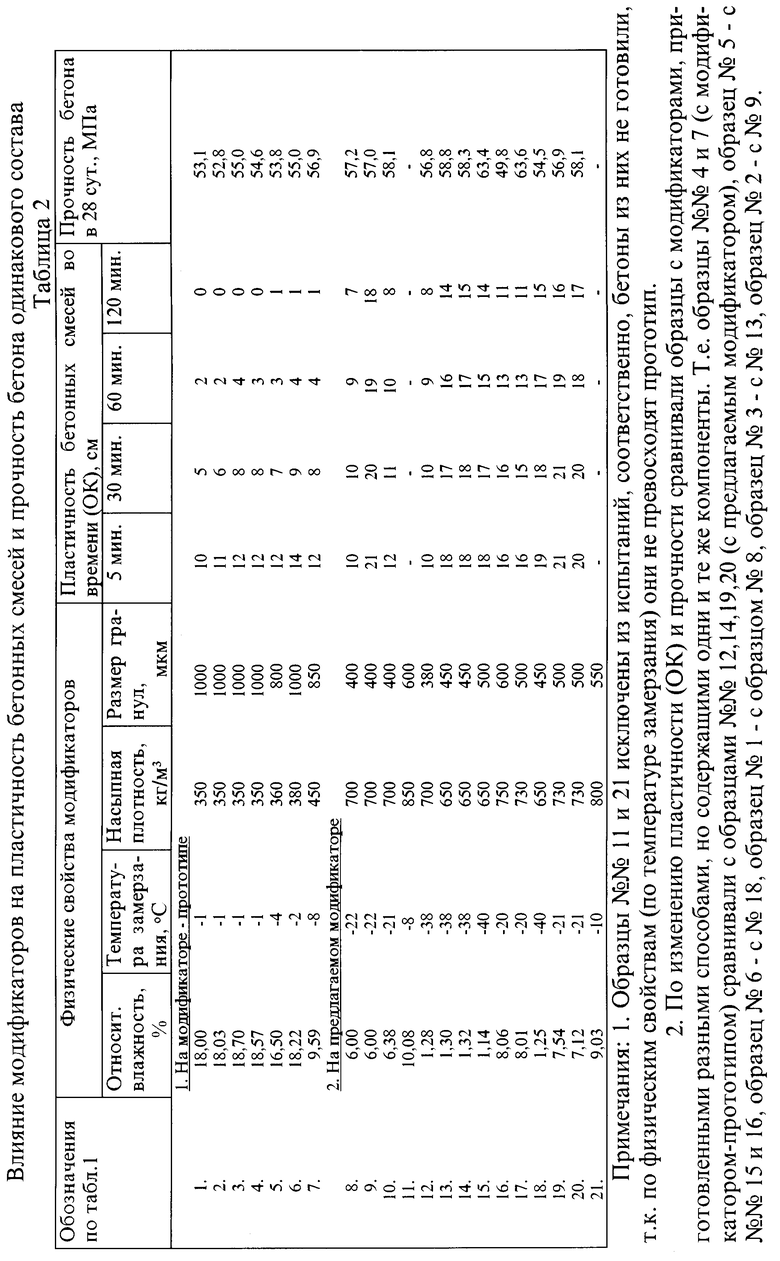

В табл. 1 приведены соотношения компонентов суспензии, предназначенной для дальнейшей сушки, основные технологические параметры и состав уже готовых образцов модификатора по предлагаемому способу в сравнении с модификатором, полученным по способу-прототипу. В табл. 2 представлены основные физические свойства образцов модификаторов и свойства бетонных смесей и бетонов. Как видно ил табл. 2 образцы NN 8 10 и 12 20 обладают низкой влажностью и соответственно низкой температурой замерзания. Образцы NN 11 и 21, имеющие сравнительно высокую влажность, склонны к замерзанию при температуре -8 и -10oC, не позволяют решить поставленную задачу, т.к. не превосходят прототип и поэтому из последующих испытаний исключаются.

Введение МК и химических добавок в виде комплексного порошкообразного модификатора, приготовленного по предлагаемому способу (за исключением образца N 16), приводит к повышению прочности бетона, причем пластичность бетонных смесей через 120 мин практически не теряется (табл. 2). У смесей, приготовленных с модификаторами, полученными по способу-прототипу, (образцы NN 1 7, табл. 1), наблюдается резкое падение пластичности, которое в течение 120 мин доходит до уровня ОК 0 1 см. Использование комплексного порошкообразного модификатора бетона с размером гранул более 500 мкм (образец N 16, табл. 1) наряду с положительным эффектом-сохранением пластичности бетонных смесей через 120 мин приводит к снижению прочности бетона по сравнению с образцом N 5 на модификаторе-аналоге, приготовленном по прототипу. Это, очевидно, связано с недостаточной степенью дезагрегации сравнительно крупных частиц модификатора при перемешивании компонентов бетонной смеси.

Таким образом, из приведенных в табл. 1 и 2 результатов видно, что предлагаемый способ приготовления комплексного порошкообразного модификатора имеет следующие преимущества:

полученный порошкообразный материал при низкой относительной влажности имеет значительно низкую температуру замерзания, обладает хорошей сыпучестью и не слеживается даже при вдвое повышенной насыпной массе;

бетонные смеси одного и того же состава обладают более высокой пластичностью и практически ее не теряют при хранении в течении 2 ч;

бетоны одного и того же состава обладают более высокой прочностью на сжатие.

Комплексный модификатор бетона, полученный по предлагаемому способу, носит название: "Модификатор бетона марки МБ-01". Маркировка модификатора осуществляется следующим образом: МБ 8-01, МБ 10-01, МБ 12-01, МБ 14-01. Первый цифровой индекс указывает количество пластифицирующей добавки в составе модификатора, а второй (01) указывает присутствие в составе модификатора регулятора твердения, воздухововлекающей и противоморозной добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОГО МОДИФИКАТОРА БЕТОНА И КОМПЛЕКСНЫЙ МОДИФИКАТОР БЕТОНА (ВАРИАНТЫ) | 1998 |

|

RU2160723C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2095327C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОГО МОДИФИКАТОРА БЕТОННОЙ СМЕСИ | 1996 |

|

RU2096389C1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР БЕТОНА | 2005 |

|

RU2288197C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДОБАВКИ В БЕТОННЫЕ, РАСТВОРНЫЕ И СУХИЕ СТРОИТЕЛЬНЫЕ СМЕСИ, ДОБАВКА В БЕТОННЫЕ, РАСТВОРНЫЕ И СУХИЕ СТРОИТЕЛЬНЫЕ СМЕСИ | 2006 |

|

RU2332375C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОГО ОРГАНО-МИНЕРАЛЬНОГО МОДИФИКАТОРА БЕТОНА | 2009 |

|

RU2454381C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2013 |

|

RU2530967C1 |

| БЕТОННАЯ СМЕСЬ | 2018 |

|

RU2712873C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И ЦЕМЕНТНЫХ КОМПОЗИТОВ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2467968C1 |

| Бетонная смесь для конструкционного лёгкого бетона | 2024 |

|

RU2835462C1 |

Изобретение относится к способам приготовления комплексных модификаторов на основе микрокремнезема (МК) для улучшения свойств бетонных смесей и бетонов. Техническая задача заключается в разработке такого способа приготовления комплексного модификатора бетона и состава модификатора, при котором готовый продукт был бы более технологичным и транспортабельным, а содержащиеся в составе модификатора химические добавки оказывали бы продолжительное действие на свойства бетонной смеси. Способ приготовления комплексного модификатора бетона включает смешивание микрокремнезема с химической добавкой с последующей сушкой и гранулированием, в качестве добавки используют: пластифицирующую добавку, или смесь пластифицирующей добавки и регулятора твердения, или смесь пластифицирующей добавки и регулятора твердения с противоморозной добавкой, и/или с воздухововлекающей добавкой или смесь пластифицирующей добавки с противоморозной и/или воздухововлекающей добавками, и все компоненты модификатора перемешивают в соотношении, мас.%: микрокренезем - 25 - 70; химическая добавка - 2 - 10; вода - остальное, до получения текучей суспензии, а сушку суспензии и гранулирование осуществляют в воздушном потоке при температуре воздуха 120 - 270oC и расходе 3,0 - 15,0 м3 /сек до получения гранул размером до 500 мкм, содержащих компоненты в следующем соотношении, мас.%: микрокремнезем - 77,2 - 94,0; химическая добавка - 4,7 - 15,7; вода - остальное. Комплексный модификатор бетона полученной и высушенной гранулированной исходной смеси, содержащей микрокремнезем, химическую добавку и воду, отличаются тем, что в качестве химической добавки используют пластифицирующую добавку или смесь ее с регулятором твердения и/или с воздухововлекающей добавкой и/или с противоморозной добавкой, при этом исходная смесь имеет консистенцию текучей суспензии и содержит компоненты при следующем соотношении, мас.%: микрокремнезем - 25 - 70; указанная химическая добавка - 2 - 10; вода - остальное, а сушку суспензии и гранулирование осуществляют в газовоздушном потоке с температурой 120 - 270oC при расходе потока 3,0 - 15,0 м3/сек до получения гранул размером до 500 мкм с относительной влажностью 1 - 8% при следующем соотношении компонентов комплексного модификатора, мас.%: микрокремнезема - 77,2 - 94,0; химическая добавка - 4,7 - 15,7; вода - остальное. 2 з.п. ф-лы, 2 табл.

Микрокремнезем 25 70

Химическая добавка 2 10

Вода Остальное

причем смешивание ведут до получения текучей суспензии, а сушку суспензии и гранулирование осуществляют в газовоздушном потоке с температурой 120 - 270oС при расходе потока 3,0 15,0 м3/с до получения гранул размером до 500 мкм с относительной влажностью 1 8% при следующем соотношении компонентов полученного модификатора, мас.

Микрокремнезем 77,2 94,0

Химическая добавка 4,7 15,7

Вода Остальное

2. Комплексный модификатор бетона, полученный из высушенной гранулированной исходной смеси, содержащей микрокремнезем, химическую добавку и воду, отличающийся тем, что в качестве химической добавки используют пластифицирующую добавку или смесь ее с регулятором твердения, и/или с воздухововлекающей добавкой, и/или с противоморозной добавкой, при этом исходная смесь имеет консистенцию текучей суспензии и содержит компоненты при следующем соотношении, мас.

Микрокремнезем 25 70

Химическая добавка 2 10

Вода Остальное

а сушку суспензии и гранулирование осуществляют в газовоздушном потоке с температурой 120 270oС при расходе потока 3,0 15,0 м3/с до получения гранул размером 500 мкм с относительной влажностью 1 8% при следующем соотношении компонентов комплексного модификатора, мас.

Микрокремнезем 77,2 94,0

Химическая добавка 4,7 15,7

Вода Остальное1

| Вахтомин В.Л | |||

| и др | |||

| Новая добавка в технологии бетона | |||

| Пульпа - Сулькрем | |||

| - Бетон и железобетон, 1990 N, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| RU, патент, 2033403, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-20—Публикация

1996-06-13—Подача