Изобретение относится к легкой промышленности, в частности к технологии получения вискозных волокон. Область использования волокон, полученных заявляемым способом, изготовление нетканых материалов по физико-химической технологии, а именно электрофлокированных и клееных нетканых материалов. При изготовлении названных материалов к используемым штапельным волокнам предъявляются высокие требования относительно их антистатических свойств, разделяемости, прочности скрепления с адгезивом.

Несмотря на различие применяемых волокон по длине (для электрофлокированных материалов используют волокна длиной 0,5 10 мм, для клееных нетканых материалов 30 70 мм) требования к ним во многом сходны: волокна должны иметь достаточно высокие антистатические показатели, хорошую разделяемость, адгезию к связующему. Придание волокну комплекса перечисленных показателей обеспечивает улучшенные физико-механические свойства готовых нетканых материалов.

В настоящее время при получении химических волокон не учитываются требования к их переработке в нетканый материал по физико-химической технологии.

Известен способ получения синтетического волокна (1) формированием волокна из расплава полимера, обработкой свежесформованного волокна водным раствором антистатика, выдержкой на воздухе, трощением в жгут, обработкой 0,1 5,0%-ным водным раствором поверхностно-активного вещества, вытяжкой и термофиксацией, отличающейся тем, что с целью повышения разделяемости и прочности скрепления волокон с адгезивом при переработке в нетканый материал в качестве антистатика используют неорганическую соль, выбранную из ряда: хлорид натрия, хлорид кальция, хлорид магния, метасиликат натрия, сернокислый титан, нитрат натрия, хлорид аммония, и обработку свежесформированного волокна осуществляют ее 0,05 5,0%-ным водным раствором. Способ позволяет получать синтетические волокна из расплава полимера (полиамидные, полиакрилонитрильные, полиэфирные), которые могут быть без дополнительной химической обработки переработаны в нетканый материал высокого качества и улучшенных физико-механических свойств. Указанный способ не может быть напрямую использован при получении вискозного волокна, технологический процесс производства которого отличается от процесса получения синтетического волокна из расплава полимера.

Известен способ получения вискозного волокна формованием вискозы в бесцинковую осадительную ванну, содержащую серную кислоту и сульфат натрия, с последующей отделкой и сушкой волокна, отличающийся тем, что, с целью повышения прочности и удлинения в петле, в вискозу вводят сульфат натрия в количестве 0,5 5 от массы альфацеллюлозы (2). При этом в осадительной ванне концентрация серной кислоты составляет 90 120 г/л. Названный способ обеспечивает повышение прочности и удлинения вискозного волокна в петле, но при этом антистатические свойства, разделяемость и адгезия волокна к связующему при производстве нетканого материала по физико-химической технологии недостаточны, поэтому требуется дополнительная химическая обработка волокна с целью придания необходимого комплекса свойств.

Наиболее близким к заявляемому является способ получения вискозного волокна, включающий получение щелочной целлюлозы и ксантогенирование, формование волокна в осадительную ванну, содержащую 110 150 г/л серной кислоты, 5 15 г/л сульфата цинка, 250 300 г/л сульфата натрия, а также неионогенное поверхностно-активное вещество (модификатор), например полиэтилендиоксид 0,1 0,5 г/л, затем следуют вытяжка, отделка и сушка (3). Введение полиэтиленоксида снижает поверхностное натяжение осадительной ванны в зоне формирования и тем самым способствует возрастанию структурной однородности свежесформированного волокна, улучшая его фрикционные свойства. Но при этом необходимый в производстве нетканых материалов комплекс свойств волокна (антистатические, разделяемость, адгезионные) остается неудовлетворительным.

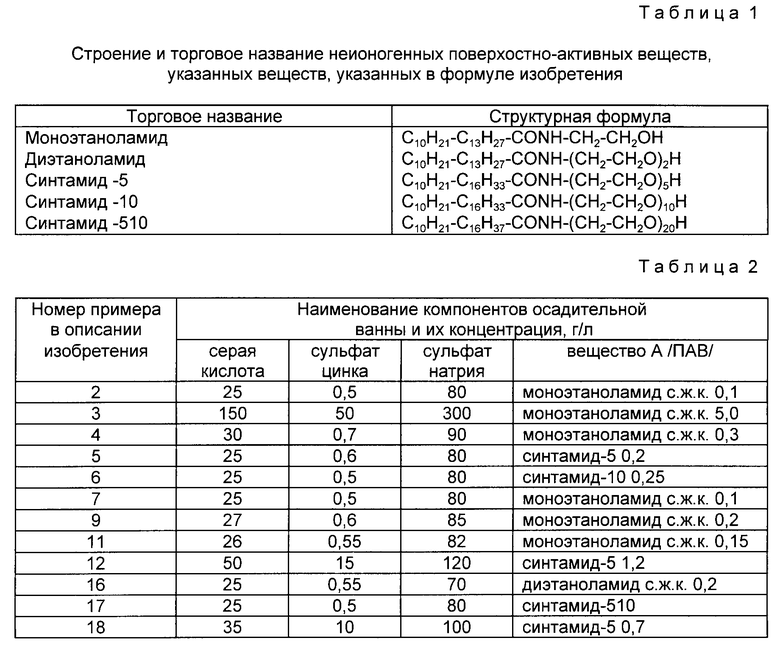

Технической задачей заявляемого способа получения вискозного волокна является одновременное увеличение разделяемости волокна, увеличение адгезии к связующему, снижение электрического сопротивления. Поставленная цель достигается тем, что способ получения вискозного волокна включает: формование вискозы в осадительную ванну, содержащую серную кислоту, сульфаты натрия и цинка и неионогенное поверхностно-активное вещество, вытяжку, отделку и сушку волокна. В состав осадительной ванны входят следующие ингредиенты: серная кислота с концентрацией 25 100 г/л, сульфат натрия 80 300 г/л, сульфат цинка 0,5 50 г/л, вещество A, выбранное из группы (см. табл.1):

C10H21 C13H27 CONH CH2CH2OH моноэтаноламид с.ж.к.

C10H21 C13H27 - CONH(CH2CH2O)2H диэтаноламид с.ж.к.

C10H21 C16H33 - CONH(CH2CH2O)5H синтамид 5

C10H21 C16H33 - CONH(CH2CH2O)10H синтамид 10

C10H21 C18H37 - CONH(CH2CH2O)20H синтамид 510

Для улучшения электрофизических свойств волокон и физико-механических свойств получаемых из них материалов в отделочную ванну дополнительно вводят 1 30 г/л вещества A или его смесь с хлоридом натрия, кальция или магния, метасиликата натрия или титанилата аммония в концентрации 0,1 20 г/л.

Существенным отличием предлагаемого способа является то, что введение указанных поверхностно-активных веществ в осадительную ванну, содержащую серную кислоту, сульфат цинка и сульфат натрия, при формовании вискозного волокна приводит к фиксации на рыхлой вновь образующейся поверхности невытянутого волокна соединения, строение молекулы которого определяется формулой R CONH(CH2CH2O)nSO3Na и наличие которого обеспечивает одновременно высокую разделяемость вискозных волокон за счет блокирования OH-групп вискозы при высокой адгезии и низком электрическом сопротивлении за счет наличия групп -O-SO3Na. Невытянутое волокно с рыхлой надмолекулярной структурой сорбирует сульфатированное проверхностно-активное вещество, причем концентрации ПАВ, указанной в формуле, необходимо и достаточно для образования адсорбционного слоя, блокирующего свободные OH-группы вискозы в количестве, достаточном для сведения до минимума взаимодействия между ними при трении, т.е. разделяемость волокон становится оптимальной для переработки в нетканый материал. Наличие -O-SO3Na в структуре молекулы способствует увеличению сорбции вещества поверхностью вискозного волокна, имеющего отрицательный заряд в водном растворе, поэтому сульфатированное ПАВ очень прочно удерживается на рыхлой поверхности волокна, а также после вытяжки последнего.

Дополнительная отделка свежесформованного волокна указанными ПАВ отдельно или в сочетании с неорганической солью усиливает эффект действия ПАВ на свойства волокна.

Комплексное действие предлагаемого способа заключается в том, что наряду с увеличением разделяемости значительно снижается электрическое сопротивление волокна за счет замены -OH группы в структуре ПАВ на более полярную -O-SO3Na, а также увеличивается прочность скрепления волокна с адгезивом при получении в дальнейшем нетканого материала по физико-химической технологии. Происходит это вследствие того, что при контакте волокна с жидким адгезивом молекула ПАВ, находящаяся на поверхности волокна, частично диссоциирует на ионы, способствующие разрушению оболочки стабилизатора вокруг частиц адгезива (например, латекса) и за счет микрокоагуляции адгезива на поверхности волокна приводит к упрочнению связи волокно-адгезив.

Следует отметить, что использование предлагаемых ПАВ в осадительной ванне (см. таб.2) не ухудшает технологичности процесса и экологической ситуации на производстве.

Использование предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1 (прототип). Получение вискозного волокна осуществляют, проводя последовательно следующие технологические операции: получение щелочной целлюлозы обработкой целлюлозы 20% -ным водным раствором щелочи в течение 10 минут, измельчения и предсозревание щелочной целлюлозы до степени полимеризации 400 600, получение ксантогената целлюлозы путем добавления CS2 в количестве 40% от массы целлюлозы, растворение ксантогената в 7-ном растворе щелочи с дальнейшим созреванием полученной вискозы и формованием через фильеры с диаметром отверстий 0,4 мм в осадительную ванну состава:

Серная кислота 150 г/л

Сульфат цинка 10 г/л

Сульфат натрия 300 г/л

Полиэтиленоксид 0,3 г/л

Температура осадительной ванны 55oC. Сформированный вискозный жгут развесом 40г/м2 проходит через пластификационную и отделочную ванны с замасливателем HBCO, температура отделочной ванны 40oC. Затем сушка волокна при 120 125oC.

Физико-механические показатели волокна, определяемые по ОСТ 6-06-И33-85, представлены ниже:

удельная разрывная нагрузка, мН/текс 197

разрывное удлинение, 30,0

линейная плотность, текс 0,30

влажность, 11,8

содержание серы, 0,04

склейки, 0,03

Полученное волокно режут на штапельные волокна длиной 65 мм для получения клееных нетканых материалов и 1 мм для получения электрофлокированных материалов. Электрическое сопротивление волокна определяется на тераомметре Е6-13 для пробы волокон массой 3 г. Разделяемость волокон длиной 1 мм определяется просеиванием через сито в размером ячеек 0,25 мм при горизонтальных колебаниях последнего в течение 45 с, в от исходной навески 3 г.

Затем из волокон получают нетканые материалы: электрофлокированные просеиванием волокон длиной 1 мм через сито в электростатическом поле напряжением 40 кВт на подложку с акриловым клеем, а клеенный нетканый материал формированием волокнистого холста из волокон 65 мм (поверхностная плотность холста 50 г/м2) на лабораторной чесальной машине и пропиткой акриловым связующим с привесом 20% (по сухому остатку). Затем материал подвергают сушке и термофиксации при 140 150oC в течение 10 минут. Определяют свойства готовых материалов для электрофлокированных плотность ворсового покрова (обусловлена в первую очередь разделяемостью волокон и является основным показателем качества материала), прочность ворсового покрова на истирание на приборе ПЖУ-12 (определяется преимущественно адгезионными свойствами волокна при данном адгезиве). Для клееных нетканых материалов определяют разрывную прочность (основной показатель, зависящий, при прочих равных условиях, от адгезионных свойств волокон) на разрывной машине РТ-250 и степень хаотичности волокон в материале (зависит от разделяемости волокон и характеризует потребительские свойства материала), подсчитываемый по формуле

где Pαi разрывная нагрузка в направлении (измеряется с интервалом 15o);

Pдл разрывная нагрузка по длине;

n число измерений в различных направлениях (n 7).

Пример 2. Получение вискозных волокон осуществляют аналогично примеру 1, с тем отличием, что в осадительную ванну добавляют вместо полиэтиленоксида моноэтаноламид с.ж.к. в количестве 0,1 г/л. Составы осадительных ванн к примерам N 2-18 приведены в таблице 2. Затем вначале смешивают отмеренное количество моноэтаноламида в приготовленном для осадительной ванны количестве серной кислоты при температуре смеси 55oC, перемешивают в течение 10 минут, добавляют полученную смесь в осадительную ванну. Остальные технологические приемы получения волокна, получения и испытания нетканых материалов аналогично примера 1.

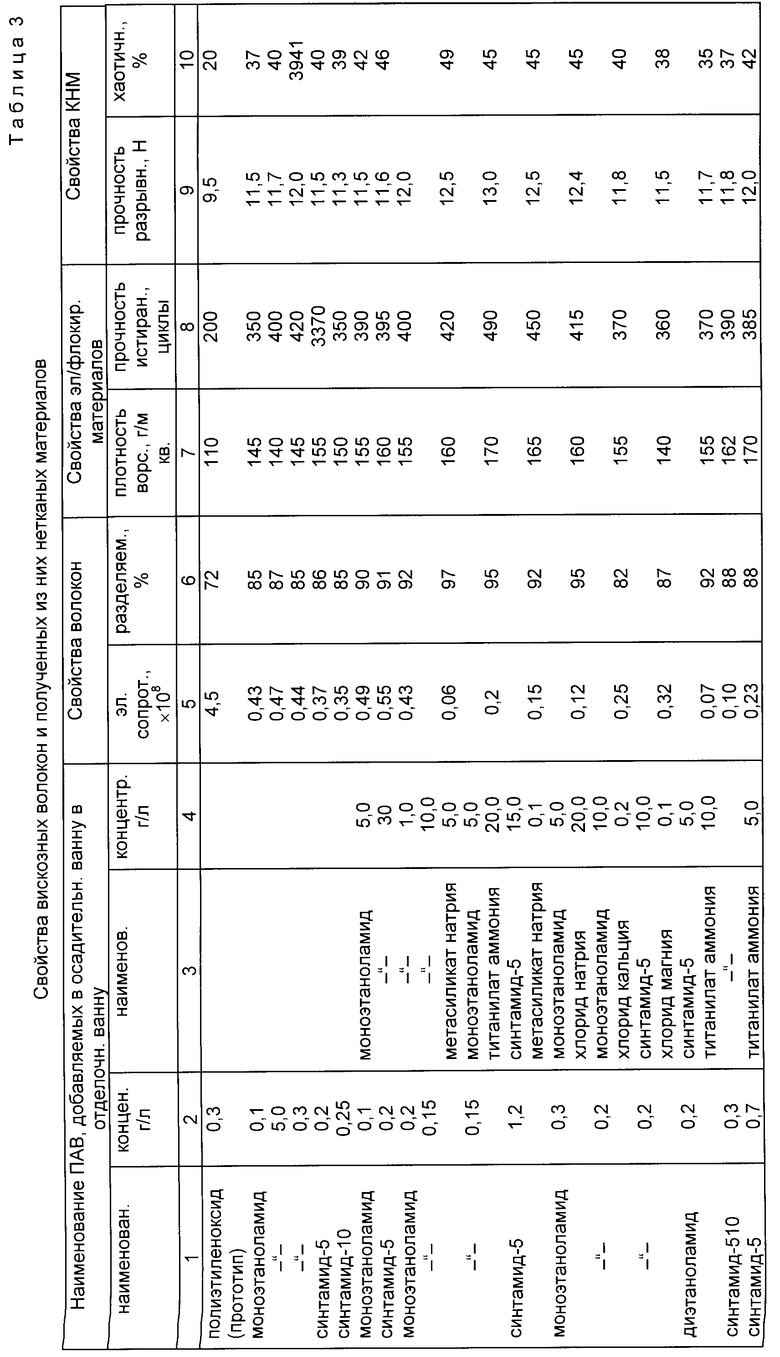

Остальные примеры проводятся аналогично и сведены в таблицу 3.

Анализируя приведенные данные, можно сделать вывод, введение в осадительную ванну неионногенного поверхностно-активного вещества общей формулы R CONH (CH2CH2O)nH, где R=C10H21-C18H37 n 1, 2, 5, 10, 20 в концентрациях, указанных в формуле изобретения, приводит к снижению электрического сопротивления полученных вискозных волокон с 4,5•108 Ом до 0,35 0,63•108 Ом при одновременном увеличении разделяемости волокон с 72% до 85 87% что обусловливает увеличение плотности ворсового покрова электрофлокированных нетканых материалов, полученных из этих волокон, и увеличение показателя хаотичности клееных нетканых материалов соответственно с 110 до 140 150 г/м2 и с 20 до 37 41%

В значительной степени увеличивается адгезия волокна к связующему при получении нетканых материалов, о чем свидетельствует повышение прочности электрофлокированных нетканых материалов на истирание (с 200 до 350 420 циклов) и прочности клеенного нетканого материала на разрыв (с 9,5 до 11,3 - 12,0 H).

Дополнительное введение рекомендуемых в формуле поверхностно-активных веществ в отделочную ванну (примеры 7 9,16), также ПАВ с неорганическими солями (примеры 10 15) еще более усиливает положительный эффект влияния ПАВ на свойства материала и волокна: электрическое сопротивление волокон снижается до 0,02•108 Ом, разделяемость увеличивается до 97% плотность ворсового покрова электрофлокированного материала возрастает до 170 г/м2, прочность к истиранию до 490 циклов, прочность клееного нетканого материала на разрыв до 12,5 H, хаотичность увеличивается до 49%

Таким образом, введение в осадительную ванну неионогенных поверхностно-активных веществ общей формулы R-CONH-(CH2-CH2O)nH, где R=C10H21-C18H37, n 1, 2, 5, 10, 20, приводит к увеличению разделяемости, адгезионных свойств и снижению электрического сопротивления вискозного волокна, что способствует существенному улучшению физико-механических свойств полученных из них нетканых клееных и электрофлокированных материалов (увеличению плотности ворса и стойкости к истиранию, прочности на разрыв и хаотичности КНМ). Добавление указанных ПАВ отдельно или в сочетании с неорганической солью в отделочную ванну дополнительно усиливает эффект действия ПАВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ ОБЪЕМНЫЙ МАТЕРИАЛ | 1994 |

|

RU2093626C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНА | 1989 |

|

RU1625071C |

| СПОСОБ КАРБОНИЗАЦИИ ШЕРСТЯНОГО МАТЕРИАЛА | 2000 |

|

RU2178020C2 |

| ИСКУССТВЕННЫЙ ГРУНТ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ | 2001 |

|

RU2209543C2 |

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2211265C2 |

| СМЕШАННАЯ ЛЬНОСОДЕРЖАЩАЯ ОДИНОЧНАЯ ПРЯЖА (ВАРИАНТЫ) | 1995 |

|

RU2090672C1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ АРОМАТИЧЕСКИХ ГЕТЕРОЦИКЛИЧЕСКИХ ВОЛОКОН | 1999 |

|

RU2158793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО ВОЛОКНА | 2000 |

|

RU2194809C2 |

| СПОСОБ ВЫДЕЛКИ КОЖИ ИЗ ШКУР РЫБ | 2000 |

|

RU2172778C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ОТДЕЛКИ ТКАНЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2164970C2 |

Использование: изготовление нетканых электрофлокированных и клееных материалов, штапельных волокон. Сущность изобретения: вискозу формуют в осадительную ванну, содержащую 25 - 150 г/л серной кислоты, 80 - 300 г/л сульфата натрия, 0,5 - 50 г/л сульфата цинка и 0,1 - 5,0 г/л неионогенного поверхностно-активного вещества А. Затем волокно отделывают в ванне, включающей 1 - 30 г/л A или смесь A с 0,1 - 20 г/л хлорида натрия, кальция или магния, метасиликоната натрия или титанилата аммония, и сушат. В качестве A используют C10H21-C13H27-CONH(CH2-CH2O) 1-2H; C10H21-C16H33-CONH (CH2-CH2-CH2O)nH, где n = 5,10; C10H21-C18H37-CONH (CH2CH2O)20H. 1 з.п. ф-лы, 3 табл.

C1 0H2 1-C1 3H2 7 - CONH(CH2 CН2O)1 - 2H;

C10H2 1 C1 6H3 3 - CONH(CH2 CH2O)nH, где n 5, 10;

C1 0H2 1 C1 8H3 7 - CONH(CH2 CH2O)2 0H.

| RU, патент, 1625071, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР, N 1409686, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химическая энциклопедия | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Советская энциклопедия, с.730 - 731. | |||

Авторы

Даты

1997-11-20—Публикация

1994-10-03—Подача