Изобретение относится к способам получения ионообменных волокон на основе полиакрилонитрила (ПАН) и его сополимеров и может быть использовано в процессах извлечения ионов металлов Сr+6 и Hg+1 из промышленных сточных вод сложного солевого состава. При этом физико-механические показатели (прочность и разрывное удлинение) полученного волокна позволяют использовать его как в гибких текстильных формах: ткани, ленты, трикотажные полотна, нетканые материалы, так и в жестких многопрофильных композиционных материалов.

В уровне техники известен способ получения волокнистого сорбента, полученного обработкой ПАН-волокон ди-, три- полиаминами, содержащий этилендиаминовые фрагменты и карбоксильные группы (СОЕобщ 5-7 ммоль/г) и обладающий высокой основностью функциональных групп (B. C. Солдатов, Г.И. Сергеев "Волокнистые иониты - перспективные сорбенты для выделения ионов тяжелых металлов их водных растворов", ЖВХО, 1990, т. 35, 1, с. 101-106).

Наиболее близким к предлагаемому является способ получения волокнистого ионита на основе ПАН-волокна (Патент РФ 2101306 "Способ получения волокнистого ионита" МКИ 6 C 08 J 5/20, опубл. 10.01.98, Бюл. 1) обработкой 10-90%-ным щелочным раствором алкиленамина с последующей обработкой водным раствором диметилолэтиленмочевиной.

Известный способ состоит из следующих стадий:

1) обработка ПАН-волокна (тройной сополимер) 10-80%-ным раствором алкиленамина (в частности, полиэтиленполиамином (ПЭПА) при 75-85oС в течение 30-60 мин;

2) обработка 10-30%-ным раствором диметилолмочевины при 75-85oС в течение 45-60 мин. При концентрации ПЭПА 10%-ный волокнистый ионит имеет прочность 15,6 сН/текс при сорбционной емкости по 0,1 н. HCl равной 5,4 ммоль/г и по Сr+6 3 ммоль/г (156 мг/г).

Наилучшие показатели достигаются при использовании 70%-ного раствора ПЭПА (85oС, 45 мин), параметры второй стадии: 30%-ный раствор ДМЭМ, t=75oC, τ= 60 мин, при этом СОЕCr+6 достигает 3,8 ммоль/г (≈200 мг/г), а прочность падает до 12,4 сН/текс.

Указанный способ характеризуется следующими недостатками:

По процессу:

1) двухстадийность с использованием двух модифицирующих агентов, один из которых (ДМЭМ) является дефицитным сырьем;

2) продолжительность (Σ=150 мин);

3) использование водных сред при повышенных температурах (деструктирующий гидролиз);

4) двойная промывка (расход воды).

По результату:

1) низкие физико-механические характеристики (до 16 сН/текс), резко ограничивающие возможность получения текстильных конструкций;

2) cоотношение кислотных и основных групп, резко снижающих селективность ионита (табл., пример 13);

3) ординарные значения сорбционной емкости (выбираемость по иону Сr+6 (до 150 мг/г волокна) и низкой емкостью по Hg+ (до 300 мг/г);

4) большой потерей прочности при работе в циклах сорбция-десорбция (до 7 сН/текс) при регенерации серной кислотой.

Техническим результатом заявляемого изобретения является придание селективности полученному сорбенту по отношению к ионам Сr+6 и Hg+, которая реализуется за счет оптимального соотношения кислотных и основных групп в волокне 1:5, более высокие значения сорбционной емкости по отношению к этим же ионам при одновременном повышении прочностных характеристик получаемого волокна за счет осуществления процесса модификации при температурах, обеспечивающих процессы дегидрирования и циклизации основной цепи полиакрилонитрила при фиксации жгута волокна по длине. Полученные прочностные характеристики ионообменного волокна дают возможность текстильной переработки сорбента в фильтровальные материалы сложных текстур. Дополнительными преимуществами заявляемого способа являются упрощение технологической схемы (одна стадия) и возможность многократного использования (до 20 циклов) модифицирующей ванны за счет использования безводного растворителя.

Поставленная задача достигается тем, что в способе получения ионообменного волокна обработкой ПАН-волокон ПЭПА при нагревании обработку ПАН-волокна (и его сополимеров) проводят в фиксированном по длине волокна состоянии 8-12%-ными растворами ПЭПА и 0,2-0,3%-ными растворами гидроксида натрия в гликолях в течение 85-95 мин при температуре 150-160oС, при этом соотношение основных и кислотных групп в волокне реализуется в соотношении 5:1, а прочностные показатели составляют 22-26 сН/текс.

Существенными отличиями заявляемого изобретения являются использование в процессе высококипящих безводных растворителей, более низких концентраций модифицирующего агента (ПЭПА) и использование гидроксида натрия в качестве катализатора, а не модифицирующего агента, фиксация волокна по длине в течение всего процесса модификации.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1. Волокно на основе тройного сополимера акрилонитрила (акрилонитрил, метилметакрилат и итаконовая кислота) в виде жгута, зафиксированного по длине волокна, обрабатывают 10%-ным ПЭПА и 0,3%-ным гидроксида натрия в этиленгликоле в течение 90 мин при температуре 150oС, затем волокно отжимают и промывают обессоленной водой до нейтральной реакции по феноловому красному. Статическая объемная емкость по аминогруппам (СОЕNH) составляет 5,95 ммоль/г, по кислотным группам (СОЕсоон)-1,20 ммоль/г (соотношение аминогрупп к кислотным 5: 1), при этом сорбционная емкость (CEHg) по иону ртути составляет 1200 мг/г, СЕCr+6 по иону Сr+6 312 мг/г, разрывная прочность 26 сН/текс.

Пример 2. Волокно на основе тройного сополимера обрабатывают по режиму, описанному в примере 1, но в качестве растворителя используют глицерин. COENH= 5,60 ммоль/г, СОЕсоон= 1,12 ммоль/г, CEHg=1000 мг/г, СЕCr+6=318 мг/г, прочность на разрыв 25 сН/текс.

Пример 3. Волокно на основе двойного сополимера обрабатывают по режиму, описанному в примере 1, COENH=5,40 ммоль/г, СОЕсоон=1,14 ммоль/г, CHNg=1000 мг/г, СЕCr+6=316 мг/г, прочность на разрыв 23 сН/текс.

Пример 4. Волокно на основе гомополимера обрабатывают по режиму, описанному в примере 1, но в качестве растворителя используют глицерин, coenh= 5,52 ммоль/г, СОЕcоон=1,12 ммоль/г, CEHg=1000 мг/г, СеCr+6=316 мг/г, прочность на разрыв 25,8 сН/текс.

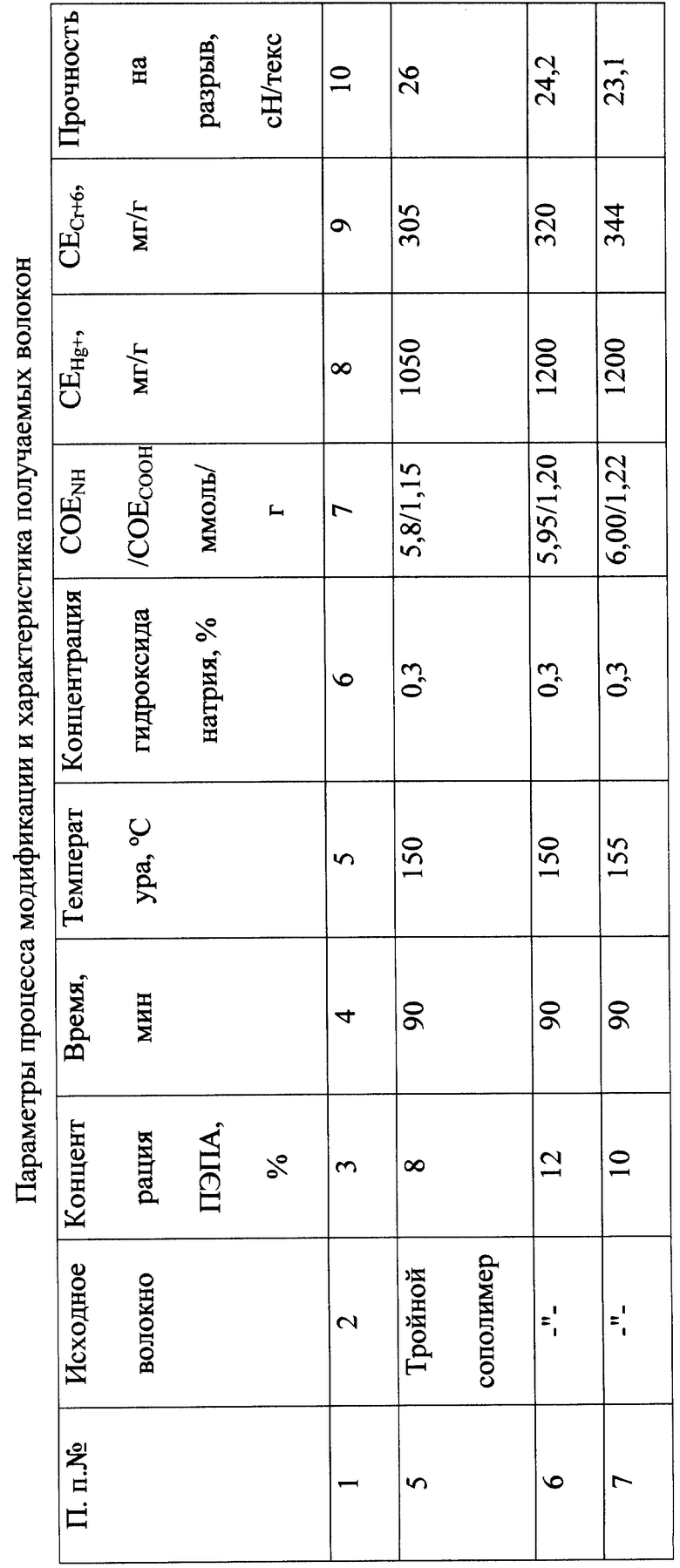

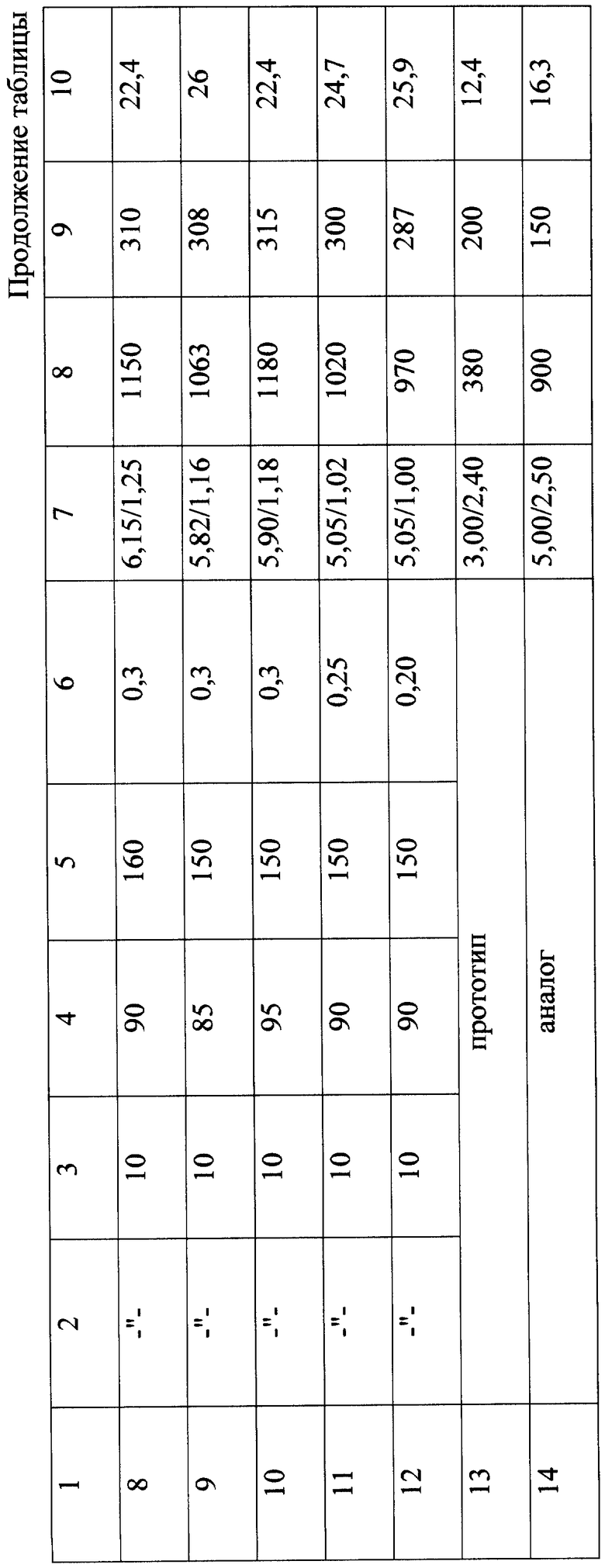

Остальные примеры получения ионообменных волокон по оптимальному режиму в сравнении с показателями прототипа и аналога представлены в таблице.

Получаемые волокна исследовались по показателям статической обменной емкости по основным группам (СОЕNH), по кислотным группам (СОЕсоон), сорбционной емкости по ионам Сr+6 и Hg+ (СЕCr+6 и CEHg+) и разрывной прочности. Все выше названные показатели определялись по методам, описанными в литературе: Методы исследования ионитов., М., Химия, 1976, 208 с., авторы Полянский Н. Г. , Горбунов Г.В., Полянская Н.Я., Методы физико-механических испытаний химических волокон, нитей и пленок., М., 1969, авторы Демина Н.В. и др.

Для оценки избирательности полученного сорбента проведены исследования, например:

волокно, полученное по оптимальному режиму (пример 1), использовалось при выделении ионов металлов из водного раствора состава: FeCl3 - 5г/л, CaCl2 - 5 г/л, Hg2(NO3)2 - 5 г/л (навеска волокна составляла 0,25 г при модуле 100), при этом CEFe+++ - 14 мг/г, CECa++ - 58 мг/г, CEHg+ - 1200 мг/г;

волокно, полученное по режиму (пример 4), использовалось при выделении ионов металлов из водного раствора состава: FeCl3 - 5 г/л, CaCl2 - 5 г/л, K2Cr2O7 - 5 г/л (навеска волокна составляла 0,25 г при модуле 50), при этом CEFe+++ - 18 мг/г, CECa++ - 47 мг/г, CECr+6 - 316 мг/г.

Из экспериментальных данных, приведенных в таблице, видно, что в сравнении с прототипом по заявляемому способу получен волокнистый ионит с соотношением содержания основных и кислотных групп 5:1 и прочностными характеристиками 22-26 сН/текс, что дает возможность его использования в фильтровальных материалах различной структуры. Превалирующие (в 5 раз) значения COENH определяют высокую избирательность (селективность) полученного волокна при извлечении из сложных солевых растворов ионов Hg+ или Cr+6. Получаемые таким образом волокна обладают более высокой сорбционной способностью по отношению к ионам Cr+6 и Hg+ (в примерах показатель CE). Соотношение ионогенных групп и сохранение высокой разрывной прочности обусловленно определенным содержанием модифицирующих агентов, действующих на ПАН-волокно в условиях, способствующих циклизации и образованию двойных связей при более низких температурах (150-160oС). Кроме того полученные прочностные показатели обуславливают длительную эксплуатацию фильтровальных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ИОНИТА | 1992 |

|

RU2101306C1 |

| ТЕКСТИЛЬНЫЙ ОБЪЕМНЫЙ ВОЛОКНИСТЫЙ КАТАЛИЗАТОР | 1997 |

|

RU2118908C1 |

| СПОСОБ УЛАВЛИВАНИЯ ОТРАБОТАННЫХ РЕАГЕНТОВ | 1992 |

|

RU2034654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНОГО ОБЪЕМНОГО ВОЛОКНИСТОГО КАТАЛИЗАТОРА | 1998 |

|

RU2145653C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДОВ | 1995 |

|

RU2099292C1 |

| НЕТКАНЫЙ ОБЪЕМНЫЙ МАТЕРИАЛ | 1994 |

|

RU2093626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1994 |

|

RU2096536C1 |

| ПРЯЖА ВЫСОКООБЪЕМНАЯ | 1997 |

|

RU2128739C1 |

| Способ получения ионообменного полиакрилонитрильного волокна | 1983 |

|

SU1087573A1 |

| ВОЛОКНИСТЫЙ СОРБЕНТ | 2017 |

|

RU2653037C1 |

Изобретение относится к способам получения ионообменных волокон на основе полиакрилонитрила (ПАН) и его сополимеров и может быть использовано в процессах выделения ионов металлов Hg и Cr из промышленных точных вод сложного солевого состава. Получают ионообменное волокно обработкой (со)полиакрилонитрильных волокон 8-13%-ным раствором полиэтиленполиамина и 0,2-0,3%-ным раствором гидроксида натрия в гликолях при температуре 150-160oС в течение 85-95 мин при фиксации волокнистого жгута. Волокна обладают высокими значениями сорбционной емкости по отношению к ионам Hg+ и Cr+ при одновременном повышении прочностных характеристик получаемого волокна. 1 табл.

Способ получения ионообменного волокна обработкой полиакрилонитрильного волокна раствором полиэтиленполиамина при нагревании, отличающийся тем, что обработку зафиксированного по длине волокна проводят 8-12%-ным раствором полиэтиленполиамина и 0,2-0,3%-ным раствором гидроксида натрия в гликоле при 150-160oС в течение 85-95 мин до реализации соотношения основных и кислотных групп в полученном волокне, равного 5: 1.

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ИОНИТА | 1992 |

|

RU2101306C1 |

| Способ получения ионообменного полиакрилонитрильного волокна | 1983 |

|

SU1512984A1 |

| СЕРГЕЕВ Г.И | |||

| Синтез волокнистых (ионитов) анионитов на основе акрилонитрильных сополимеров, Тезисы докладов всесоюзного совещания "Современные аспекты синтеза и производства ионообменных материалов", Черкассы, 1990, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

2002-12-20—Публикация

2000-12-26—Подача