Изобретение относится к технологии получения химических волокон, в частности к получению монофиламентов из ароматического полиамида, которые могут быть использованы для укрепления различных технических изделий (приводных ремней, трубопроводов, автопокрышек и т.д.).

Известны волокна из ароматических полиамидов в виде мультифиламентов, причем каждый из отдельных филаментов имеет линейную плотность примерно 1,8 дтекс, т.е диаметр примерно 13 мкм [1]

Способ, описанный там же, заключается в основном в растворении в соответствующем растворителе, обычно в концентрированной серной кислоте, ароматического полиамида (полимеров, сополимера или смеси полимеров) с молекулярной структурой, совместимой с получением жидкокристаллического раствора при температуре прядения с концентрацией, обычно заключенной между 12 и 20 мас. полиамида, в экструдировании этого раствора через фильеру, в протягивании через слой воздуха жидких потоков, выходящих из этой фильеры, и в их коагуляции оптимальных образом, наиболее часто в водном растворе серной кислоты, чтобы гарантировать высокие механические свойства, известные для этих арамидных волокон.

Трудности при проведении подобной коагуляции очень быстро возрастают, когда увеличивается диаметр элементарного жидкого филамента, проникающего в ванну для коагуляции.

В данном случае максимальный титр филамента составляет примерно 6,7 дтекс, что соответствует максимальному диаметру филамента примерно 24 мкм. Кроме того, нарушаются операции прядения отдельных филаментов с диаметром, заключенным между 17 и 24 мкм, за счет трудностей с коагуляцией.

Известно получение монофиламента, исходя из парафенилендиамина, терефталилхлорида и 4,4'-диаминодифенилового простого эфира. Этот монофиламент имеет титр величиной 100 денье и прочность на разрыв величиной 16,8 г/денье, причем не дается никакого указания по поводу начального модуля этого монофиламента. Указанные свойства получаются только после стадии горячей сверхвытяжки (коэффициент вытяжки равен 1,8), причем операция предварительного прядения, а также операция вытяжки, рассмотренная выше, осуществляются обе при очень низкой скорости. Этот монофиламент в действительности получается из полутвердого ароматического сополимера, причем используемые прядильные растворы при получении этого типа волокон являются слабоконцентрированными по полимеру и оптически изотропными в расплавленном состоянии и в состоянии покоя [2]

Наиболее близким к изобретению является монофиламент из кристаллического полипарафенилентерефталамида, у которого не меньше 85% амидных групп соединены с двумя ароматическими кольцами, имеющий логарифмическую вязкость, связанную с логарифмической вязкостью полимера соотношением Vф ≥ Vп - 0,8 [3]

Способ получения этого монофиламента заключается в том, что приготавливают оптически анизотропный раствор полимера с логарифмическою вязкостью не менее 4,5 дл/г и концентрацией не менее 20 мас. экструдируют его через фильеру при температуре, не превышающей 105oC, с последующим вытягиванием в 3,9-11,9 раз при прохождении жидкой струи полимера через слой некоагулирующей жидкости в осадительную ванну с температурой не более 16oC. Затем промывают и сушат [3]

Однако так же, как и другие известные способы, этот не обеспечивает достаточно простыми приемами получение монофиламентов с больших диаметром, обладающих в мокром состоянии высокими механическими характеристиками.

Технической задачей, на решение которой направлено данное изобретение, является получение монофиламентов из ароматического полиамида, имеющих одновременно значительный диаметр и высокие механические характеристики в мокром состоянии при прядении.

Техническая задача решается за счет того, что оптически анизотропный раствор, содержащий не менее 85% амидных групп, соединенных с двумя ароматическими кольцами, с логарифмической вязкостью не менее 4,5 дл/г и концентрацией не менее 20 мас. экструдируют при температуре, не превышающей 105oC, через димеру, капилляр которой имеет диаметр 200-1800 мкм, в осадительную ванну с температурой не более 16oC. Время динамического контакта полимерной струи с осадительной ванной определяют по формуле t=KD2, где t время, K константа коагуляции 40-1975 с/мм2, D диаметр сухого монофиламента, мкм. В качестве осадительной ванны может быть раствор серной кислоты. Жидкая струя полимера из фильеры в ванну проходит через слой некоагулирующей жидкости с вытягиванием в 2,5-15 раз. Длина капилляра l связана с его диаметром d соотношением l/d ≅ 7, при этом угол отверстия входного конуса капилляра составляет 10-90o. Толщина некоагулирующего слоя равна 5-30 мм.

Предпочтительно в ходе образования монофиламент подвергают натяжению менее 3 сH/текс. Затем его промывают и сушат при температуре предпочтительно не выше 200oC.

Получаемый монофиламент из ароматического ПА, у которого не меньше 85% амидных групп соединены с двумя ароматическими кольцами, имеющий предпочтительно логарифмическую вязкость, связанную с логарифмической вязкостью полимера соотношением Vср ≥ Vп 0,8, выполнен с диаметром 45-396 мкм. Титр его равен 2,3-174 текс и прочность не более 164 cH/текс.

Прочность (T) монофиламента может быть связана с его диаметром (D) соотношением T ≥ 190 D/З, T ≥ 210 D/3, а начальный модуль (Mi) 6800-1ОD, причем D выражен в мкм. Удлинение монофиламента не выше 4,21% плотность 1,405-1,435 г/см3.

Экваториальная область спектра дифракции X лучей монофиламента из ППФТА имеет полосы для Cukα-излучения, заключенных в диапазоне углов рассеивания 2θ13-33°, обозначенных как X, A, B, Y, а соотношение интенсивностей пиков X и A составляет 0,15-0,93. Кристаллическая структура монофиламента может быть различна в сердцевине и у поверхности.

I использованные методы испытаний.

Термин "спряденное изделие" охватывает любое изделие, полученное путем прядения, причем монофиламент является частным случаем спряденного изделия.

A доведение до кондиции.

Под доведением до кондиции в этом описании понимают обработку спряденных изделий в соответствии со стандартом Федеративной Республики Германии DIN 53802-20/65 от июля 1979.

B титр.

Титр спряденных изделий определяется в соответствии со стандартом Федеративной Республики Германии DIN 53830 от июня 1965. Измерение осуществляется путем взвешивания для каждого спряденного изделия по меньшей мере трех образцов, предварительно доведенных до кондиции, причем каждый соответствует длине 50 м. Титр соответствует среднему значению измерений образцов для рассматриваемого протянутого изделия и выражается в текстах.

С плотность.

Измеряют плотности спряденных изделий, используя метод трубки с градиентом плотности для пластических масс, оговоренный в стандарте ASTM D1505-68 (вновь одобренный в 1975): в методе С применяется смесь 1,1,2-трихлортрифторэтана и 1,1,1-трихлорэтана в качестве жидкой системы для трубки с градиентом плотности.

Используемые образцы представляют собой короткие отрезки сформованных изделий размером примерно 2 см, погруженные так, чтобы они не были зажаты. Перед измерением они погружаются на два часа в компонент жидкой системы, который имеет наименьшую плотность. Затем они находятся в течение 12 ч в указанной трубке перед проведением расчетов. Особенно следят за тем, чтобы избежать удерживания пузырьков воздуха на поверхности протянутых изделий.

Определяют плотность в г/см3 для двух образцов продукта и приводят среднее значение с 4 значащими цифрами.

D диаметр.

Диаметр монофиламентов определяется расчетом, исходя из титра монофиламентов и их плотности, в соответствии со следующей формулой: ,

,

причем D представляет собой диаметр монофиламентов в мкм, Ti представляет собой титр в текс и ρ представляет собой плотность в г/см3.

E механические свойства.

Механические свойства спряденных изделий измеряются при помощи установки для растяжения фирмы Zurick GmbH (Федеративная Республика Германия) типа 1435 или 1445, соответствующей стандартам Федеративной Республики Германии DIN 51220 от октября 1976, DIN 51221 от августа 1976 и DIN 51223 от декабря 1977, в соответствии с методикой, описанной в стандарте Федеративной Республики Германии DIN 53834 от января 1979.

Спряденные изделия подвергаются растяжению при начальной длине 400 мм. Все результаты получены как среднее из 10 измерений.

Прочность на разрыв (T) и начальный модуль (Mi) выражаются в cH/текс (сантиньютон на текс).

Удлинение при разрыве (Ar) выражается в процентах (%).

Начальный модуль (Mi) определяется как наклон линейной части кривой, изображающей изменения силы в зависимости от удлинения, причем эта линейная часть имеет место сразу после стандартного предварительного натяжения в 0,5 cH/текс.

F логарифмическая вязкость.

Логарифмическая вязкость определяется для полимера и спряденных изделий. Логарифмическая вязкость для полимера обозначается как V.I (п), а для спряденного изделия как V.I (ф). В обоих случаях она выражается в дл/г и определяется следующим уравнением:

V.I=(I/C) Zn (t1 /t0),

где C концентрация раствора полимера (0,5 г полимера или спряденного изделия в 100 см3 растворителя), растворителем является 96% концентрированная серная кислота;

Zn является Неперовым логарифмом;

t1 и t0 представляют собой соответственно время истечения раствора полимера и чистого растворителя при температуре 30 ± 0,1oC в капиллярном вискозиметре типа Ubbelohde.

G анализ методом дифракции X-лучей и методом электронной дифракции.

а) Лучи X (рентгеновские лучи). Аппаратура и экспериментальная установка.

Дифрактометрические анализы осуществляются при помощи генератора X-лучей высокой мощности Ridaku RU 200Z, оборудованного

вращающимся анодом, работающим с параметрами 40 кВ и 200 мА, испускающим Ka-излучение меди после удаления полосы Kb при помощи никелевого фильтра и белого фона при помощи энергетического дискриминатора;

горизонтальным гониометром (измерителем) больших углов Ridaku (радиус 180 мм), оборудованным кругом Эйлера и сцинтилляционным счетчиком, селекция на уровне колимации X-пучка:

отклонение: точечный коллиматор диаметром 1 мм;

анализ: две пересекающиеся щели с угловым отверстием в 1 градус на расстоянии 170 мм от плоскости образца;

микрокомпьютер Hewlett-Packard 216, обеспечивающий управление гониометром и прием данных.

b) Определение параметра альфа.

Параметр альфа будет определен в дальнейшем для монофиламентов из поли-(п-фенилентерефталамида). В ходе определения этого параметра экваториальные спектры дифракции X-лучей регистрируются при симметричной трансмиссии (подаче) на один или несколько монофиламентов, собранных параллельно и расположенных вертикально. Регистрация осуществляется от 13o до 33o в 2 тета с приращением 0,08o и временем счета 10 с. Расчет средней интенсивности пяти первых и пяти последних точек регистрации позволяет после интерполяции определить и начертить основную линию (или линейный фон), используемую для измерения интенсивности определенных пиков.

c) Анализ методом электронной дифракции.

Применяют электронный микроскоп с трансмиссией JE0Z типа JEM 100 CX при ускоряющем напряжении 120 кВ.

Наблюдения электронной микродифракции проводили на продольных симметричных срезах, толщина которых составляет менее 100 нм. Используемый метод называется методом "сходящегося пучка". Этот метод так же, как и способ регулировки аппарата, был описан M.J.Witcomb (Ultramicroscopy, 7 1982, стр. 343 350). Диафрагма конденсора имеет диаметр 20 мкм, первая линза конденсор возбуждается в положении "Spot size 3". Диаметр пучка на уровне образца близок к 400 нм. Для сохранения кристаллической структуры во время наблюдения микроскоп применяется в условиях облучения малыми дозами, слабого потока конденсора и без фокусировки второй линзы конденсора. Снимки микродифракции регистрируются на пленке Агфа типа 23Д56.

H оптические свойства.

Оптическая анизотропия прядильных составов как в расплавленном состоянии, так и в состоянии покоя наблюдается при помощи поляризационного микроскопа типа Olimpus BH2, оборудованного нагревающей пластинкой.

II. Сравнительные опыты с монофиламентами из поли-/п-фенилентерефталамида/.

Последующие опыты имеют целью описать и сравнить способы, позволяющие получать монофиламенты, а также сами монофиламенты, когда они соответствуют изобретению и когда они не соответствуют изобретению. Во всех этих примерах использованный полимер является поли-/п-фенилентерефталамидом/.

А получение монофиламентов в соответствии с изобретением.

а) Полимер.

Поли-/п-фенилентерефталамид/ (ПФТА) получается в соответствии со следующим известным методом: в смеситель, продуваемый потоком азота, снабженный мешалкой и устройством для охлаждения, вводят раствор N-метилпирролидона, содержащий хлорид кальция с весовым процентным содержанием более 5% Затем прибавляют при перемешивании измельченный п-фенилендиамин. После растворения диамина содержимое смесителя охлаждается до примерно 10oC. Затем добавляют измельченный терефталилдихлорид в соотношении, близком к стехиометрическому, и продолжают перемешивание. Все используемые реагенты находятся при комнатной температуре (примерно 20oC) до введения в реактор. По окончании реакции смеситель опорожняется, полученный продукт коагулируется водой, промывается, а затем сушится.

b) Приготовление раствора.

Прядильный раствор готовится в соответствии со следующим известным методом.

Концентрированная серная кислота с весовой концентрацией, близкой к 100% вводится в планетарный смеситель, двойная оболочка которого соединена с криостатом. При перемешивании и продувании азотом кислота охлаждается до температуры, меньшей по крайней мере на 10oC ее температуры кристаллизации, перемешивание продолжается до образования гомогенной массы, имеющей вид снега.

Затем прибавляется полимер: температура последнего до введения в смеситель не является критической, предпочтительно полимер находится при комнатной температуре. Смесь кислоты и полиамида готовят при перемешивании, поддерживая температуру смеси при значении, меньшем на 10oC температуры кристаллизации кислоты, до получения достаточной гомогенности. Затем температура в смесителе постепенно увеличивается до комнатной температуры при постоянном перемешивании. Таким образом, получается твердый порошок, сухой и не слипающийся.

В случае периодического способа этот твердый раствор может храниться при комнатной температуре без риска разрушения до проведения операции прядения. Однако следует избегать всякого длительного хранения во влажной атмосфере.

На практике для проведения описанных ниже опытов обычно смешивают с 8 кг серной кислоты количество полимера, необходимое для получения желаемой концентрации. До проведения операции прядения отбирается образец раствора и взвешивается. Затем он коагулируется, тщательно промывается водой, сушится под вакуумом и взвешивается, чтобы определить концентрацию (в вес. обозначаемую далее С) полимера в рассматриваемом растворе.

Составы для прядения, описанные в настоящей заявке, являются оптически анизотропными как в расплавленном состоянии, так и в состоянии покоя, т.е. в отсутствие динамического воздействия. Такие составы деполиризуют свет, когда их наблюдают через микроскоп между линейными пересекающимися поляризаторами.

с) Прядение.

Растворы, полученные в соответствии со способом, описанным в предыдущем параграфе, выпрядают в соответствии с методом прядения, называемым "в слое некоагулирующего газа". Твердый раствор для прядения, предварительно деаэрированный при комнатной температуре в подающем резервуаре, экструдируют при помощи одновинтового экструдера в направлении прядильного блока. Он плавится в течение этой стадии экструзии в результате сильной деформации сдвига при температуре, обычно заключенной между 90 и 100oC.

Продолжительное пребывание при температуре, значительно превышающей 100oC, может вызвать разрушение полимера, впрочем легко контролируемое путем измерения логарифмической вязкости V. I(ф) спряденного изделия. Следовательно, перед блоком обычно применяют температуру, как можно более низкую, но достаточную для гарантирования раствору состояние текучести, необходимое для операции прядения. По этим причинам температура прядильного раствора в течение его перехода к прядильному блоку поддерживается при значении, меньшем 110oC, при предпочтительном варианте при температуре, меньшей 100oC.

Прядильный блок в основном образован насосом-дозатором и прядильной головкой, через которую экструдируется раствор в жидком виде. Различные приспособления, такие как, например, фильтры, статические смесители, могут быть в случае необходимости введены в блок или размещены на входе в этот последний. Температура прядильного насоса составляет предпочтительно менее 100oC по тем же самым причинам, которые приведены выше.

Прядильная головка в основном состоит из распределителя, фильтров, соединительных деталей (прокладок) и фильеры.

Обычно фильера содержит единственный цилиндрический капилляр с диаметром d и длиной l, перед которым находится входной конус с углом b, причем перед последним может находиться цилиндрическое входное отверстие.

Изобретение не ограничивается применением фильеры с единственным капилляром, способ может быть распространен на одновременное прядение нескольких монофиламентов.

Скорость V1 струи является средней скоростью прохождения раствора через капилляр фильеры, она может быть рассчитана исходя из объема раствора, проходящего через этот капилляр в единицу времени.

Температура прядения Тf определяется как температура раствора при прохождении через капилляр.

Струя жидкости, выходящей из фильеры, вытягивается в некоагулирующем слое газа, предпочтительно в слое воздуха, до попадания в ванну коагуляции. Толщина е слоя воздуха между плоскостью выхода из фильеры, причем эта плоскость располагается горизонтально, и поверхностью ванны коагуляции может варьироваться от нескольких мм до нескольких десятков мм.

После пересечения полей ориентации, создаваемых в фильере и в слое воздуха, в результате которых молекулы полимера подвергаются переориентации, полученная таким образом вытянутая жидкая струя попадает в коагулирующую среду ванны, где начинается застывание этой ориентированной структуры при противодействии процессам молекулярной релаксации, которые проявляются в ходе стадии коагуляции, и осуществляется это тем дольше, чем выше диаметр получаемого монофиламента.

В последующем изложении и в более общем случае под коагуляцией понимают процесс, в ходе которого образуется нить, т.е. в ходе которого полиамид затвердевает или кристаллизуется будь он в растворенном состоянии, частично растворенном или нерастворенном. Под коагулирующей средой понимают жидкую среду, в которой осуществляется подобное превращение.

Коагулирующая среда может быть образована по меньшей мере частично из воды или из таких веществ, как кислоты, основания, соли или органические растворители, например спирты, полиспирты, кетоны, или из смеси этих соединений. Предпочтительно коагулирующая среда является водным раствором серной кислоты.

Выходя из ванны, образующаяся нить увлекается с коагулирующей средой в вертикальную трубку, длина которой варьируется, например, от нескольких см до нескольких десятков см, а внутренний диаметр составляет, например, несколько мм, причем эта трубка может быть прямой или суженной, например, у своего нижнего конца.

Глубина коагулирующей жидкости в ванне коагуляции, измеряемая между поверхностью входа в ванну коагуляции и входом в трубку для прядения, может варьироваться, например, от нескольких миллиметров до нескольких сантиметров, причем слишком значительная глубина может вредить качеству продукта, учитывая гидродинамическое давление, которое может создаваться особенно при очень больших скоростях прядения при проходе через этот первый коагулирующий слой.

Одно из основных отличий способа в соответствии с изобретением состоит в том, что время динамического контакта нити с коагулирующей средой должно быть в большинстве случаев значительно больше времени контакта, которое может быть достигнуто при простом пересечении ванны и трубки для прядения.

Увеличение времени контакта может быть достигнуто любым подходящим средством. При использовании ванны коагуляции с очень значительной глубиной и/или трубки с очень большой длиной, например в несколько метров, предпочитают, например, учитывая особенно упомянутое гидродинамическое давление, применять по меньшей мере одно дополнительное устройство для коагуляции, удлиняющее ванну и трубку, причем это устройство размещается на выходе из трубки для вытягивания непосредственно после точки отвода. Устройство состоит, например, из ванн, трубопроводов, камер, в которых циркулирует коагулирующая среда, или комбинации этих приспособлений, длина и конфигурация которых могут быть приспособлены с большой гибкостью к специфическим условиям производства, в частности к монофиламентарному диаметру спряденного продукта. Предпочтительно формуемая нить подвергается напряжениям, меньшим 3 cH/текс.

Общее время t динамического контакта нити с коагулирующей средой выражается квадратной зависимостью от монофиламентарного диаметра D конечного продукта, т. е. (спряденного) промытого и высушенного, в соответствии со следующим соотношением:

t KD2,

причем t выражается в секундах, D выражается в миллиметрах, а K в с/мм2 где K называется "константой коагуляции".

Под общим временем динамического контакта нити с коагулирующей средой понимают общее время, в течение которого монофиламент погружен в коагулирующую среду или находится в контакте с той же самой средой при прохождении нити через устройства коагуляции, описанные выше, т.е. ванну, трубку и устройство. Эти последние должны обеспечить эффективное обновление коагулирующей среды на поверхности движущегося монофиламента и в ходе формования, причем коагулирующая среда находится при температуре Tc. Таким образом, любое дополнительное устройство коагуляции, такое как описанное выше, не может быть уподоблено простому устройству для промывания, в котором можно, например, использовать водные растворы, нейтральные или основные, при значительно повышенной температуре, чтобы улучшить кинетику экстракции остаточного растворителя после стадии коагуляции.

В способе в соответствии с изобретением состав коагулирующей среды и ее температура Tc могут быть выбраны идентичными или различными во всех устройствах.

После стадии коагуляции сформованная нить промывается для удаления остаточной кислоты, которую он содержит, причем это промывание осуществляется оптимальным образом любым известным средством, например промыванием водой и даже водными щелочными растворами, в случае необходимости при высокой температуре для улучшения кинетики. Это промывание может быть осуществлено, например, при намотке нити на выходе из устройства на бобину, приводимую в действие мотором, причем эта бобина погружается в течение нескольких часов в резервуар, непрерывно питаемый свежей водой.

После промывания нить сушится, например, либо на бобине при комнатной температуре или даже в печи, либо при пропускании нить через греющие цилиндры. Предпочтительно температура сушки не превышает 200oC.

Операции промывания и сушки проводят непрерывно с операциями экструзии и коагуляции.

Высушенная нить имеет диаметр D, определенный выше. Предпочтительно остаточное количество серной кислоты или основания на сухой нити, если промывающей жидкостью служила жидкость, основного характера менее 0,01 вес. по отношению к весу сухой нити.

Коэффициент вытяжки при прядении (КВП) определяется как отношение между скоростью V2 первого передающего устройства, на которое попадает нить, и скоростью V1 струи в капилляре.

Различные добавки или вещества, такие как, например, пластификаторы, смазочные материалы, продукты, позволяющие улучшить адгезивную способность продукта к каучуковой матрице, могут быть в случае необходимости введены в полимер, в раствор для прядения или могут наноситься на поверхность монофиламента в ходе различных стадий процесса, описанного выше.

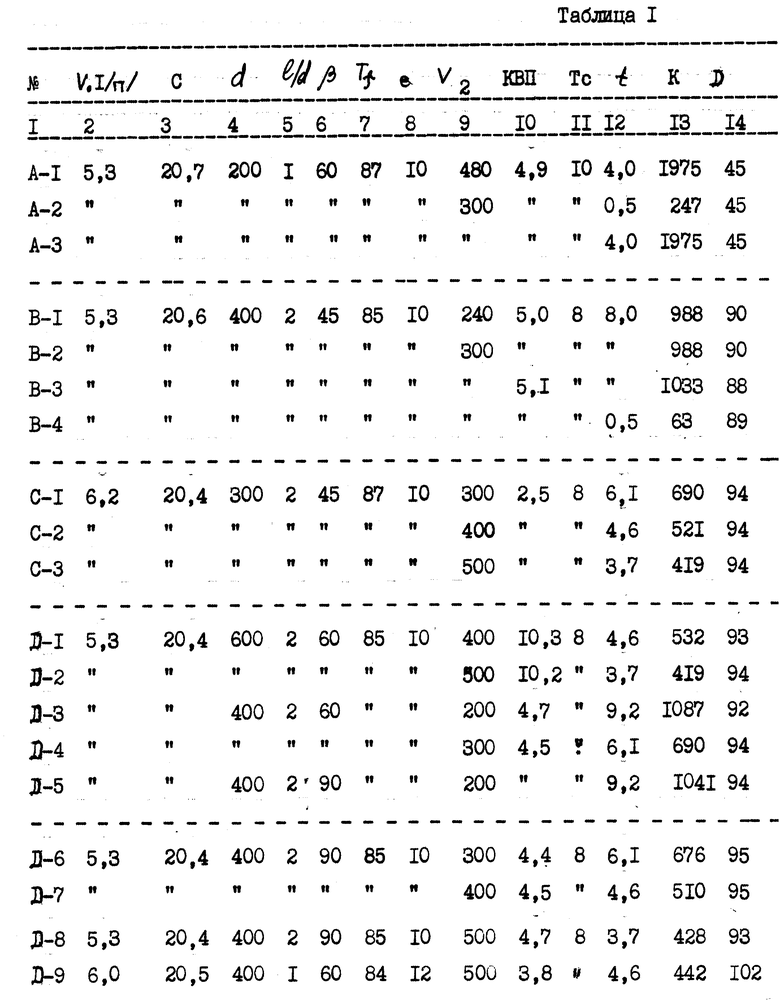

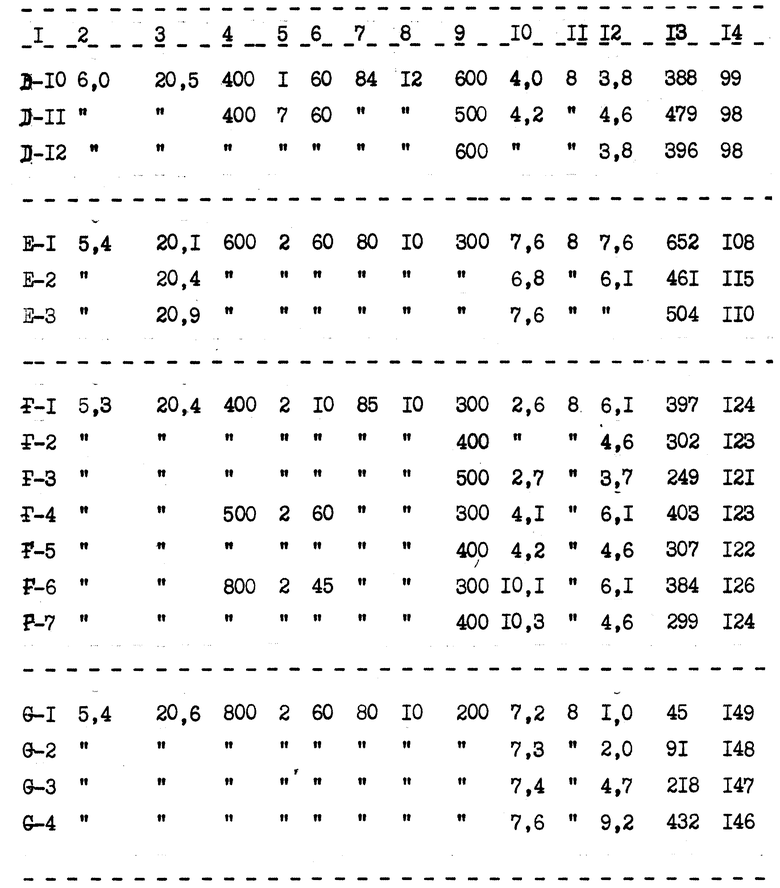

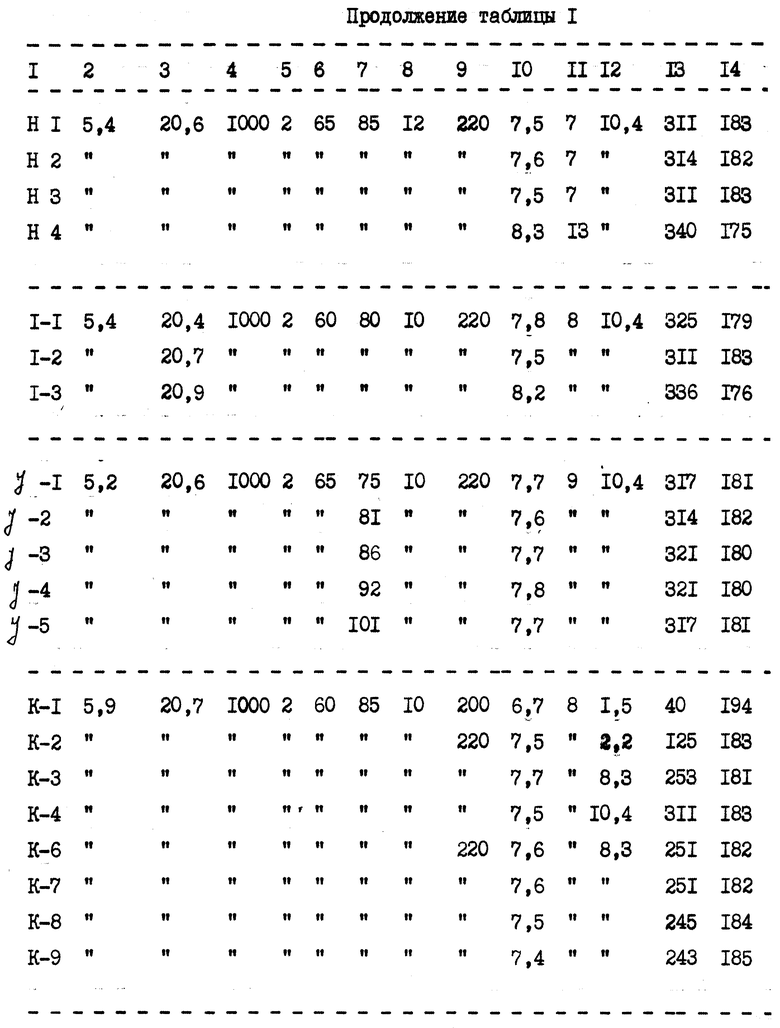

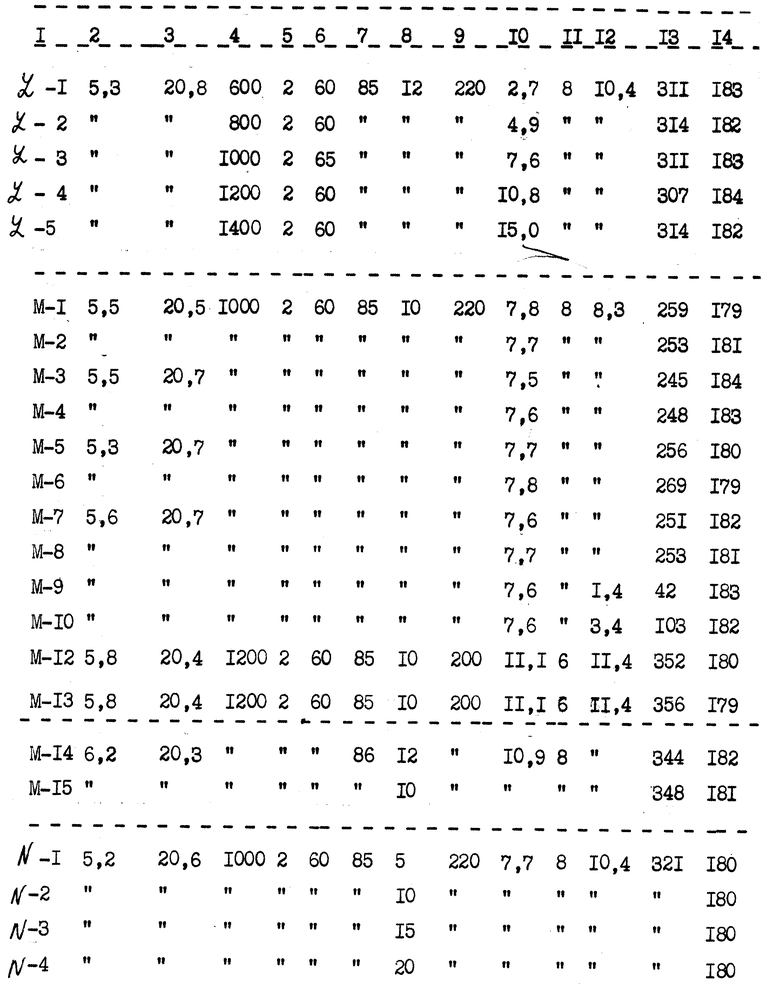

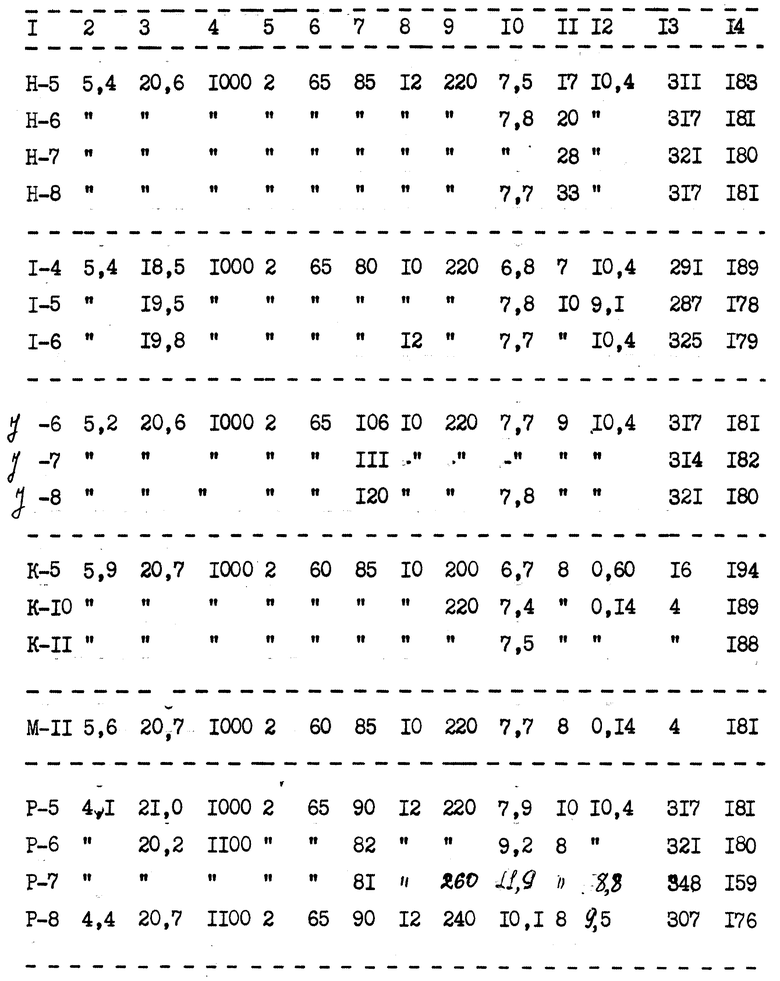

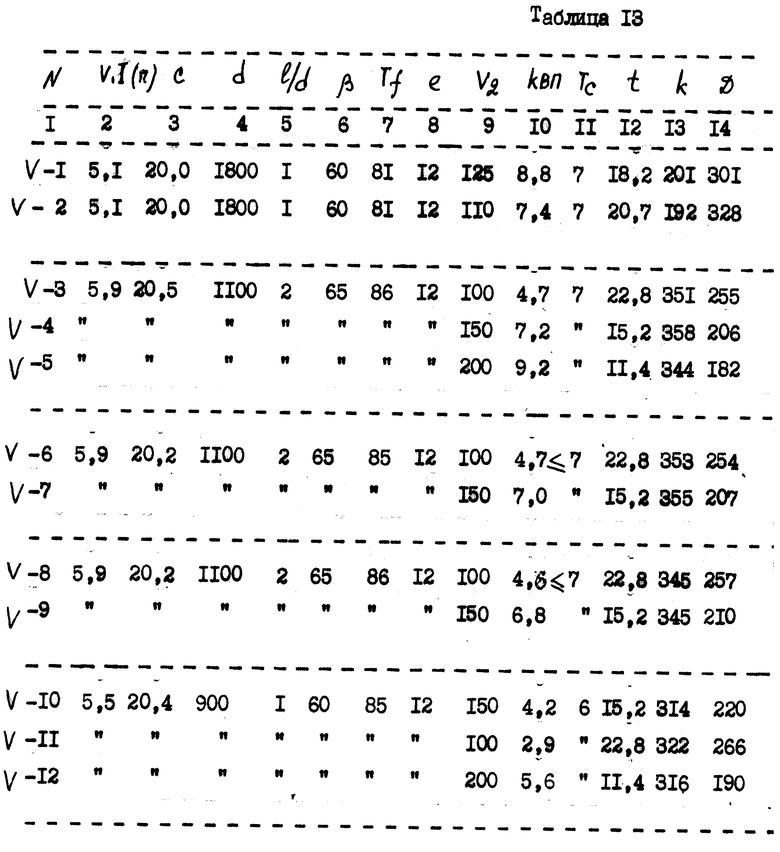

В приведенной ниже таблице 1 даны конкретные условия получения монофиламентов в соответствии со способом, описанным выше. В этой таблице указан также диаметр D, выраженный в мкм, для монофиламентов, полученных после сушки. Эта таблица включает 17 серий опытов, обозначенных от A до Q. В ходе этих опытов работают при следующих условиях:

для растворения полимера используют серную кислоту с весовой концентрацией кислоты, заключенной между примерно 99,5% и 100,5%

температура экструдера и температура прядильного насоса составляет 90-100oC;

фильера содержит один капилляр, за исключением серии А, где применяют фильеру с 8 капиллярами;

некоагулирующим слоем является слой воздуха;

коагулирующей средой является водный раствор серной кислоты, содержащий менее 5 мас. кислоты;

спряденное изделие принимается непосредственно на выходе из устройства коагуляции на бобину, длина монофиламента, наматываемого на бобину, является переменной, но всегда превышает 1000 м (например, от 4000 до 7000 м для серии H и от 6000 до 8000 м для серии M);

затем бобины погружаются на несколько часов в резервуар, постоянно питаемый свежей водой, для промывки перед проведением операции сушки,

промытые таким образом монофиламенты после устройства для сматывания с бобины сушатся путем прохождения через нагревающие цилиндры при температуре 140oC и наматываются на принимающую бобину, за исключением опытов К-6, К-7 и К-9, с одной стороны, и D-9, D-10, D-11 и D-12, с другой стороны, в которых сушка осуществляется следующим образом:

К-6, D-9, D-10, D-11 и D-12: сушка на бобине при комнатной температуре (примерно 20oC);

К-7: сушка на нагревающих цилиндрах при 90oC;

К-9: сушка на нагревающих цилиндрах при 170oC.

В таблице 1 используются следующие аббревиатуры и единицы измерения:

N номер опыта;

V.I(п) логарифмическая вязкость полимера (дл/г);

C концентрация полимера в растворе (мас.);

d диаметр капилляра фильеры (мкм);

l/d отношение длины к диаметру для капилляра, где l является длиной капилляра в мкм;

b угол отверстия конуса, находящегося перед капилляром (в градусах);

Tf температура прядения (oC);

e толщина некоагулирующего слоя (мм);

V2 скорость намотки (м/мин);

КВП коэффициент вытягивания при прядении;

Tc температура коагулирующей среды (в градусах Цельсия);

t время динамического контакта с коагулирующей средой (с);

K константа коагуляции (с/мм2);

D диаметр монофиламента в микрометрах (мкм).

Способ, использованный в этих примерах, соответствует изобретению, поскольку имеют место следующие соотношения:

V.I(п) ≥ 4,5 дл/г;

С ≥ 20%

d > 80 мкм;

Tf ≅ 105oC;

Tc ≅ 16oC;

K > 30 с/мм2.

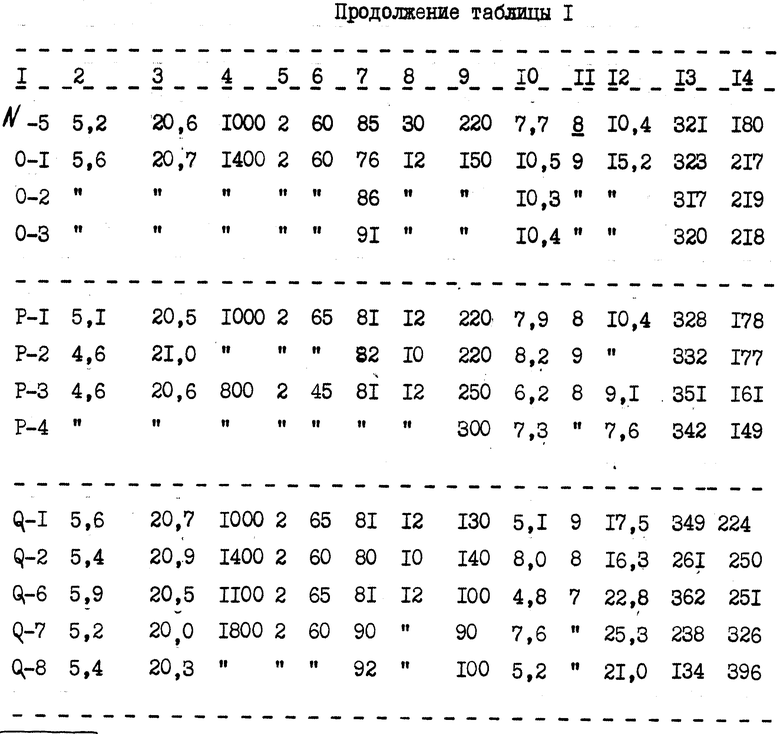

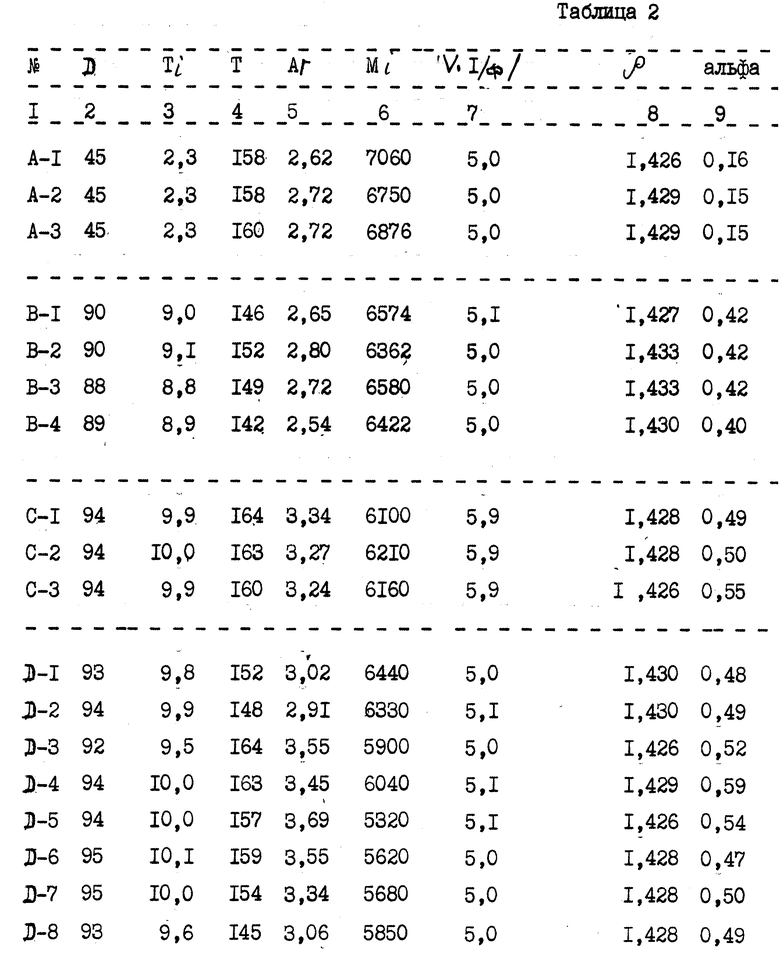

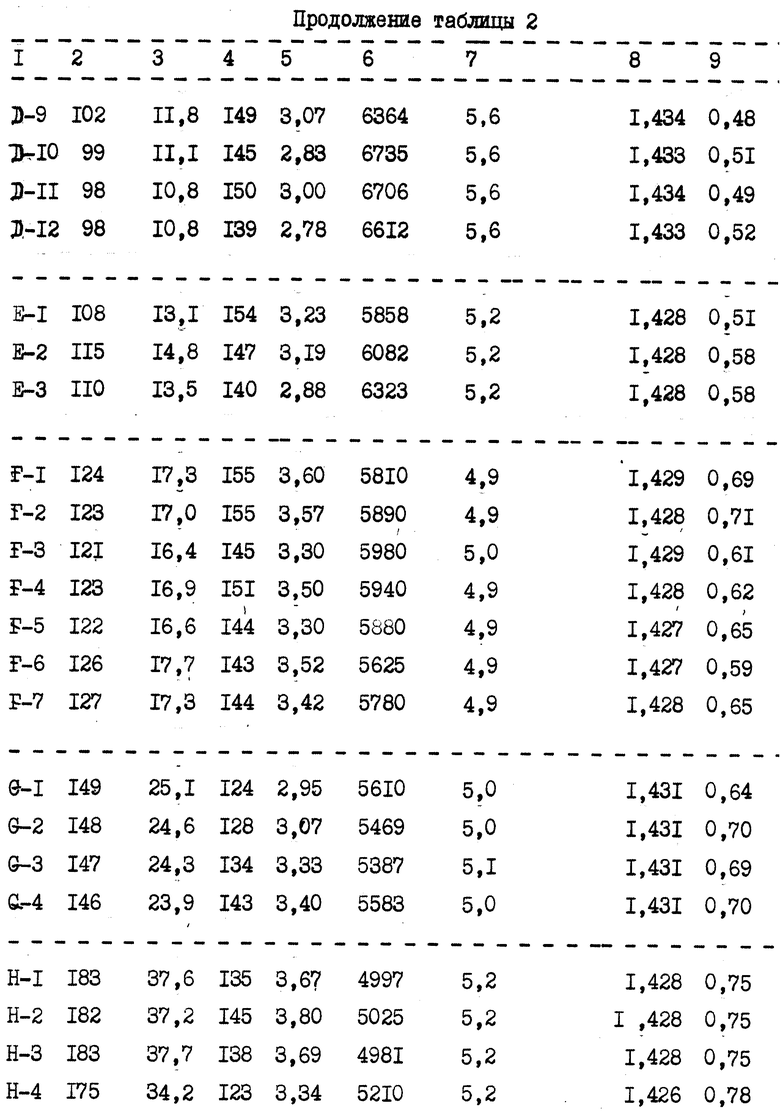

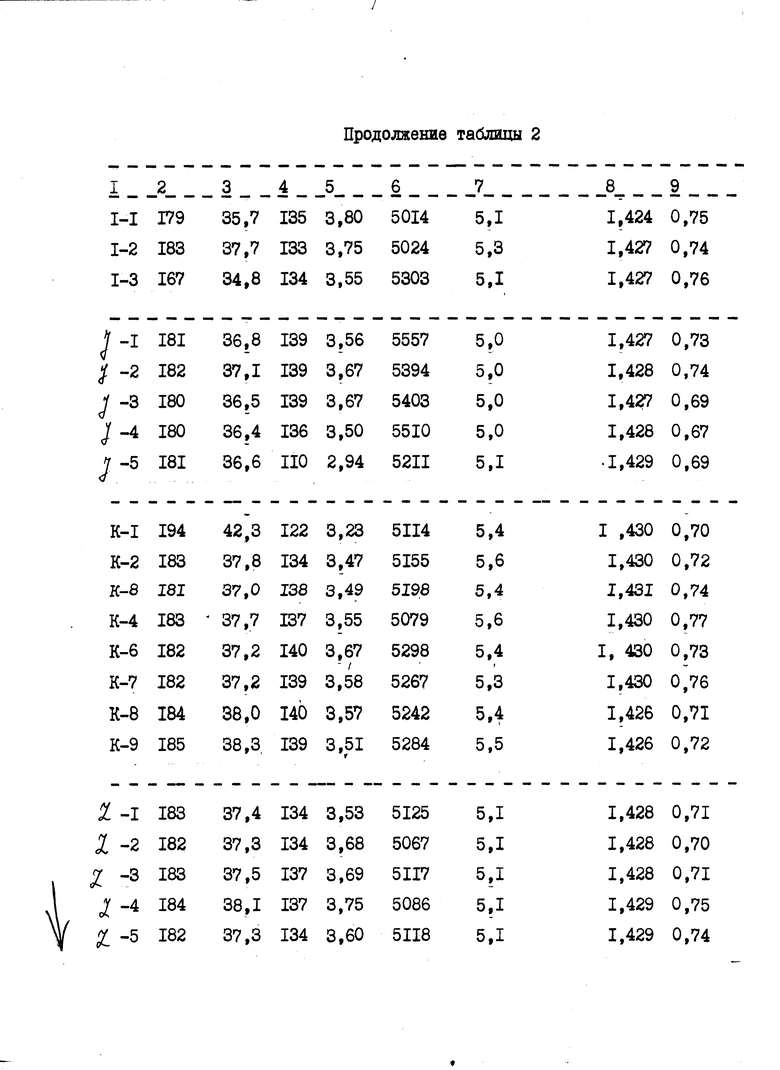

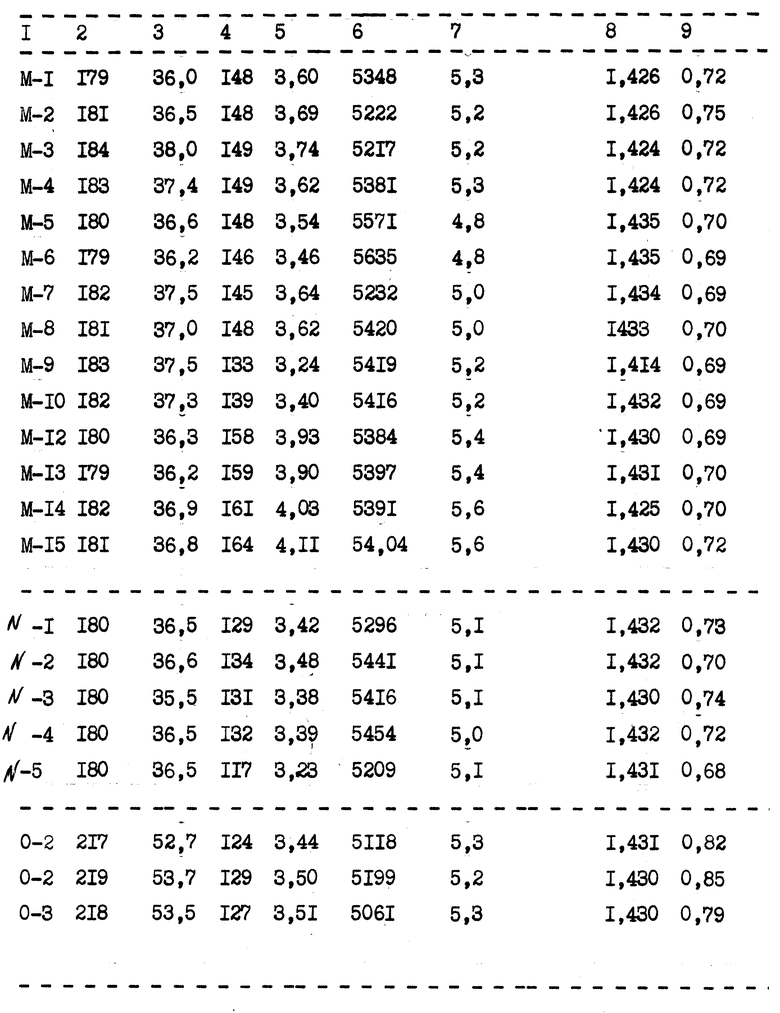

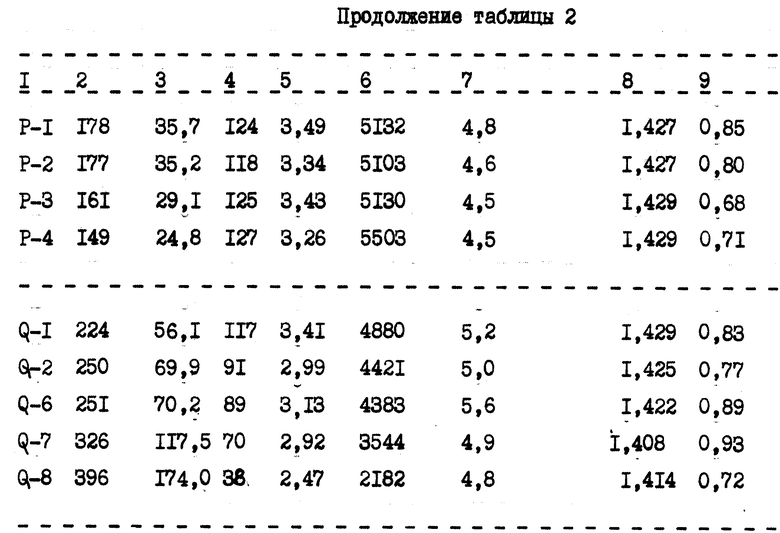

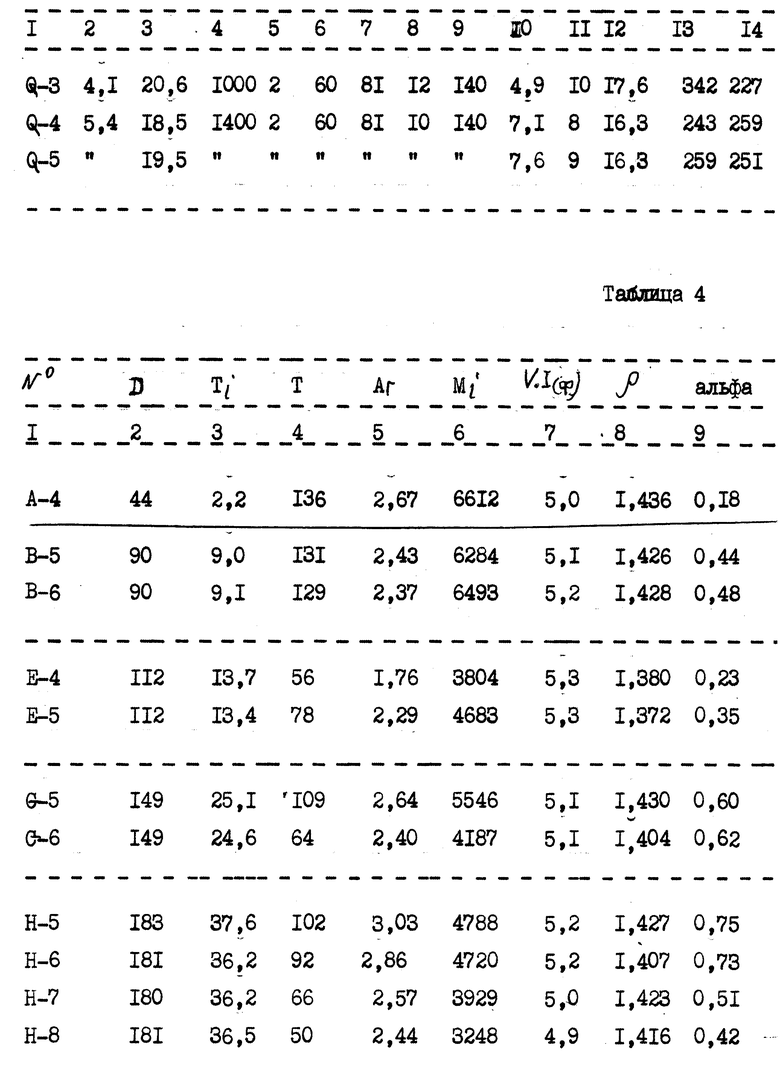

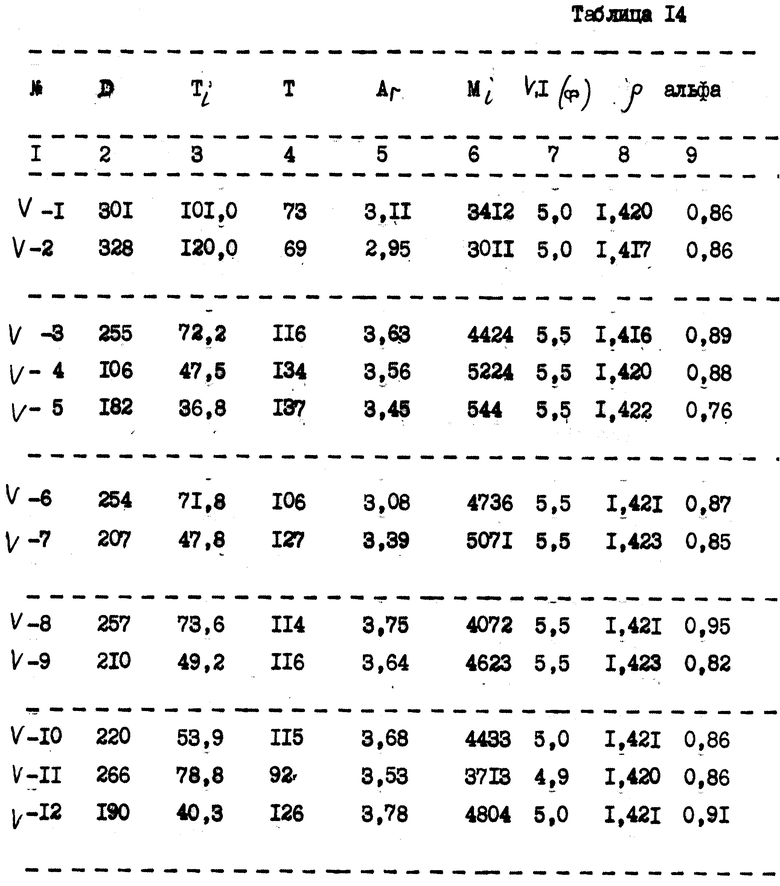

Физические и механические свойства полученных монофиламентов приведены в таблице 2, в которой обозначение символов и использованные единицы являются следующими:

N номер опыта;

D диаметр (мкм);

Ti титр (текс);

T прочность на разрыв (cH/текс);

Ar удлинение при разрыве (%);

Mi начальный модуль (cH/текс);

V.I(ф) логарифмическая вязкость (дл/г);

r плотность ( г/см3 );

альфа коэффициент, определение которого дается ниже.

Кристаллическая структура этих монофиламентов в соответствии с изобретением может быть обнаружена известными методами дифракции X-лучей. Экваториальная регистрация спектра дифракции X-лучей показывает [в угловой области, заключенной между 2q 13o и 2q 33o, для полосы Ka-меди, т.е. для межрешеточных расстояний, заключенных между 0,270 им и 0,680 нм приблизительно] наличие двух дополнительных полос, обозначенных в настоящей заявке X и Y, расположенных поблизости и по обе стороны от двух полос отражения, типичных для классической структуры, обозначаемых здесь A и B и соответствующих плоскостям кристаллической решетки (110) и (200) для поли-/п-фенилентерефталамида/. Что касается двух дополнительных полос, то X соответствует полосе, появляющейся со стороны малых углов, а Y соответствует полосе, появляющейся по стороны больших углов.

Благодаря исследованиям по электронной микродифракции, проведенным для этих монофиламентов, установлено, что эти две дополнительные экваториальные полосы, которые были определены выше, отсутствуют в дифракционном спектре, полученном у поверхности этих монофиламентов (т.е. на глубине нескольких микрометров от поверхности), и что в экваториальной области, указанной выше, присутствуют только две полосы отражения А и В, соответствующие классической структуре. Следовательно, монофиламенты из ПФТА в соответствии с изобретением обладают разной кристаллической структурой в сердцевине и в поверхностном слое.

В получение монофиламентов, не соответствующих изобретению.

Получают монофиламенты из ПФТА в соответствии с общими условиями, описанными выше в II-А, но таким образом, чтобы по меньшей мере одна из отличительных характеристик способа в соответствии с изобретением не выполнялась.

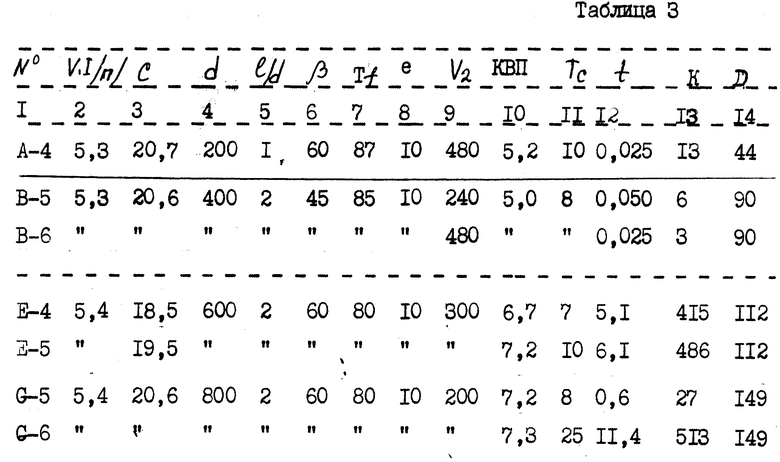

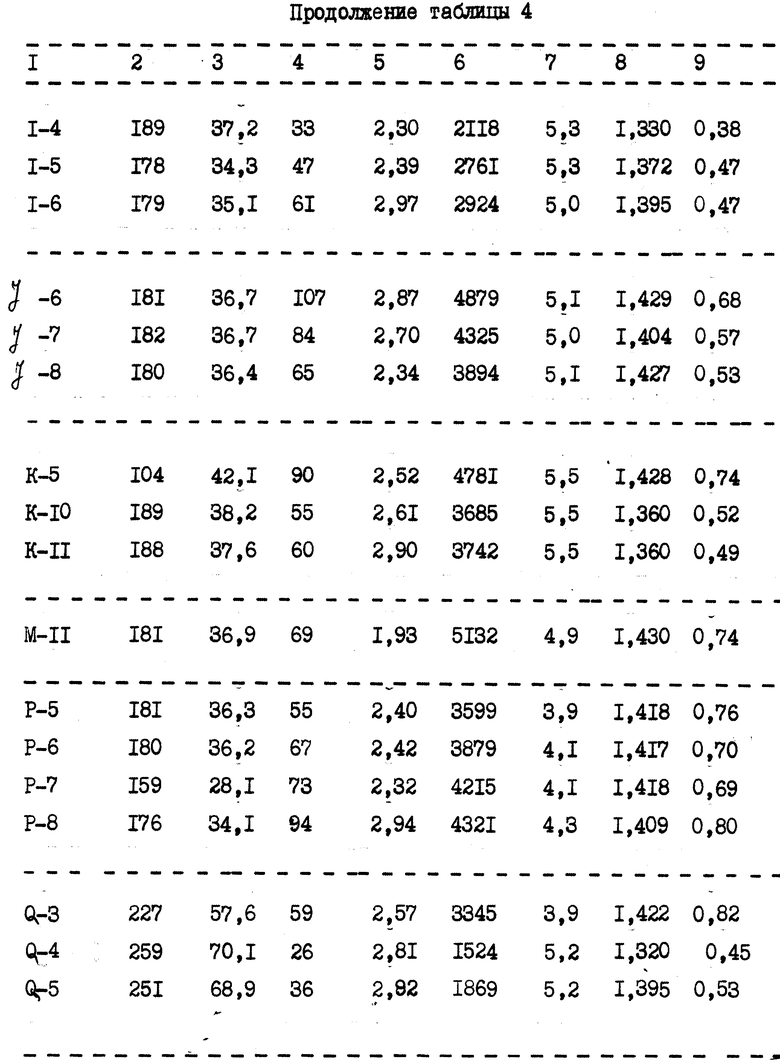

Конкретные условия осуществленных таким образом опытов приведены в таблице 3, причем использованные аббревиатур и единиц измерения являются теми же, что и для таблицы 1. Таблица 3 содержит 11 серий опытов, обозначенных A, B, E, G, H-K, M, P, q.

В частности, в примерах K-10 и K-11 температура Тc коагулирующей среды в ванне для коагуляции и в трубке равна 8oC, однако температура этой среды в дополнительном устройстве равна 60oC, тем самым это устройство не является больше устройством для коагуляции, а используется как классическое устройство для промывания, которое можно использовать в способе прядения традиционных арамидных волокон с малым монофиламентарным диаметром, чтобы улучшить кинетику экстракции остаточного растворителя. В этих примерах К-10, К-11 время динамического контакта монофиламента с коагулирующей средой при температуре Tc, равной не более 16oC, т.е. перед входом в устройство, составляет только 0,14 с, что соответствует значению K, равному приблизительно 4 с/мм2, следовательно, очень малому.

С другой стороны, в примере М-11 получают бобину с 2000 м (приблизительно) на входе в дополнительное устройство для коагуляции, причем время динамического контакта с коагулирующей средой в этом случае составляет только примерно 0,14 с, что соответствует небольшому значению для K, равному примерно 4 с/мм2.

Характеристики полученных монофиламентов приводятся в таблице 4, причем использованные аббревиатур и единиц измерения являются теми же самыми, что и для таблицы 2.

III. Сравнение между монофиламентным волокном из ПФТА и многофиламентным волокном из ПФТА.

Механические свойства классических многофиламентных волокон, которые показаны в следующих примерах, были измерены в условиях, описанных в параграфе I-Е, причем растяжение этих волокон было проведено с предварительной защитной круткой.

Плотность, логарифмическая вязкость, а также кристаллическая структура этих волокон при анализе X-лучами были определены в соответствии с методами, описанными в I-С, I-F и I-G соответственно.

Прядильные растворы, использованные для получения этих многофиламентов, были приготовлены тем же самым способом, что и растворы, использованные при получении монофиламентов в соответствии с параграфом II-А-b.

А) Влияние концентрации полимера в прядильном растворе на прочность спряденного продукта, на его плотность и на его кристаллическую структуру.

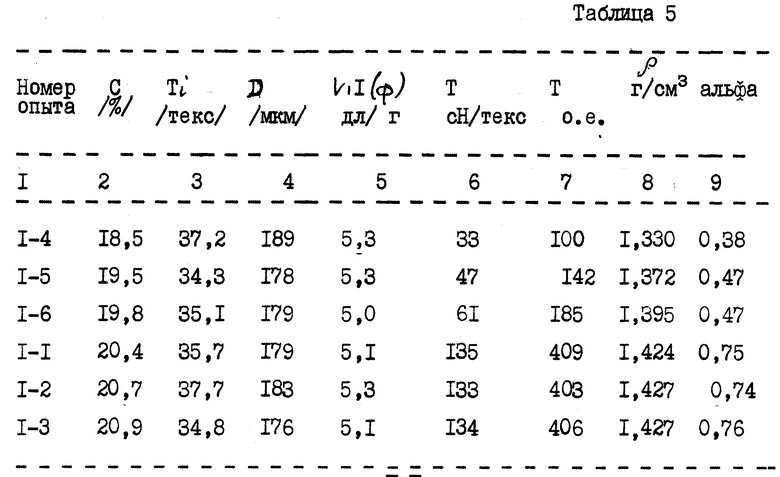

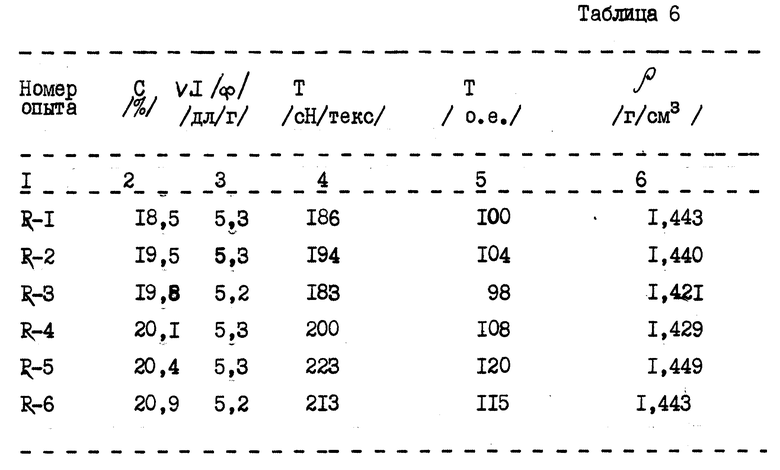

Получают, с одной стороны, монофиламенты с диаметром, практически равным 180 мкм, в соответствии с условиями, описанными в параграфах II-А и II-В (серия I), варьируя концентрацию полимера в прядильном растворе. Все условия получения соответствуют изобретению, за исключением концентрации С, которая может принимать значения, меньшие 20 вес. Эти условия, а также физические и механические свойства полученных продуктов были уже приведены в таблицах 1-4. В таблице 5 указаны только номера опытов, титр Ti и диаметр D полученных монофиламентов, их логарифмическая вязкость V.I(ф) и прослеживают в зависимости от концентрации С прядильного раствора изменение прочности Т, плотности r и параметра альфа, выведенного из рентгеноструктурного анализа. Прочность выражается также в относительных единицах (о.е.), принимая за основу значение 100 как прочность спряденных монофиламентов, полученных из наименее концентрированного раствора (18,5%).

С другой стороны, исходя из той же самой загрузки полимера, которая была использована для получения монофиламентов с логарифмической вязкостью, равной 5,4 дл/г, готовят шесть новых растворов с различными концентрациями С, заключенными между 18,5 и 20,9 вес. этого полимера, и получают классические многофиламентные волокна, состоящие из монофиламентов со средним диаметром, равным примерно 13 мкм (титр филамента примерно 0,18 текс).

Прядение этих многофиламентных волокон осуществляется известным методом путем экструзии раствора через фильеру, состоящую из 100 капилляров с диаметром 50 мкм, причем температура прядения равна температуре экструзии (90oC) вытяжки через слой воздуха толщиной 10 мм, причем КВП равен примерно 4 до прохождения через устройство для коагуляции, состоящее из ванны и соединенной с ней прядильной трубки, как это описано в параграфе II-А-с, причем температура коагулирующей среды составляет примерно 8oC. Скорость прядения V2, которая определена выше в параграфе II-А-с, равна 400 м/мин. Спряденное таким образом многофиламентное волокно, выходящее из устройства для коагуляции, описанного выше, направляют на промывку и сушку в тех же самых условиях, которые использовались для монофиламентов.

В таблице 6 приводятся значения прочности T полученных многофиламентов в зависимости от концентрации С. Приведены также номера опытов, логарифмическая вязкость V.I(ф) и плотность r для этих многофиламентов. Прочность на разрыв выражается также в относительных единицах (о.е.), принимая за основу 100 прочность на разрыв спряденных волокон, полученных из раствора с наименьшей концентрацией (18,5%), в соответствии с данными, приведенными в таблице 5.

Что касается кристаллической структуры, определяемой X-лучами, то исследование различных многофиламентов в соответствии с методом, описанным в параграфе I-G, не обнаруживает никакой дополнительной полосы.

Таким образом, подтверждено, что прядение классических многофиламентных волокон в опытах серии R, полученных, в частности, из высококонцентрированных растворов (C ≥ 20%), которые были использованы для получения монофиламентов в соответствии с изобретением, приводит к продуктам, экваториальные диаграммы X-дифракции которых аналогичны диаграммам для классических волокон из ПФТА.

В) Влияние температуры прядения на начальный модуль и на прочность спряденного изделия.

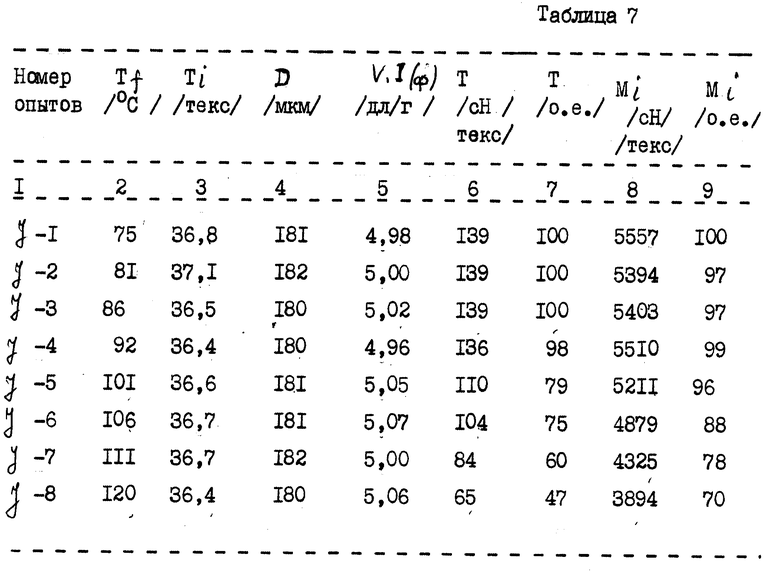

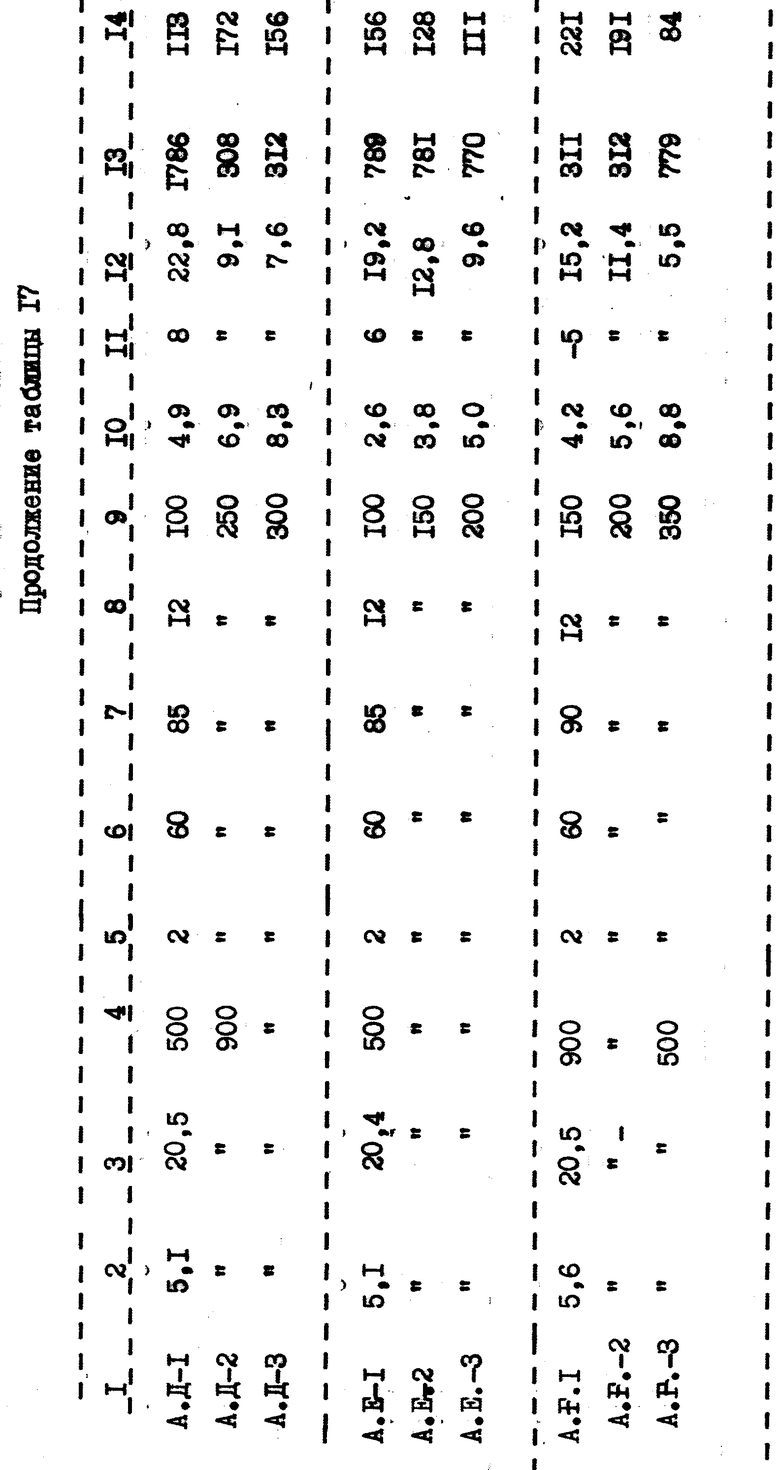

С одной стороны, получают монофиламенты в соответствии с условиями, приведенными в параграфах II-А и II-А (серия J), варьируя температуру прядения Tf путем увеличения температуры прядильной головки. Эти опыты проводятся для получения монофиламентов одного диаметра, практически равного 180 м. Все условия получения соответствуют изобретению, за исключением температуры прядения Тf, которая может превышать 105oC. Эти условия, а также физические и механические свойства полученных продуктов уже были приведены в таблицах 1-4. В таблице 7 приведены лишь номера опытов, титр Ti и диаметр D монофиламентов, их логарифмическая вязкость V.I(ф) и прослеживают изменение начального модуля Mi и прочности на разрыв T в зависимости от температуры прядения Tf, которая при этом применяется. Прочность и начальный модуль выражаются также в относительных единицах (о.е.), принимая за основу 100 прочность и начальный модуль монофиламентов, спряденных при наименьшей температуре прядения (Tf 75oC).

Исходя из полимера с логарифмической вязкостью, равной 5,5 дл/г, и раствора, содержащего 20 вес. этого полимера, получают классические многофиламентные волокна, состоящие из монофиламентов со средним диаметром, равным примерно 13 мкм (титр филамента составляет примерно 0,18 текс), варьируя температуру прядения Тf в области, указанной выше. Эти волокна получаются известным способом в соответствии с условиями получения, указанными для опытов, обозначенных R в предыдущем параграфе III-А.

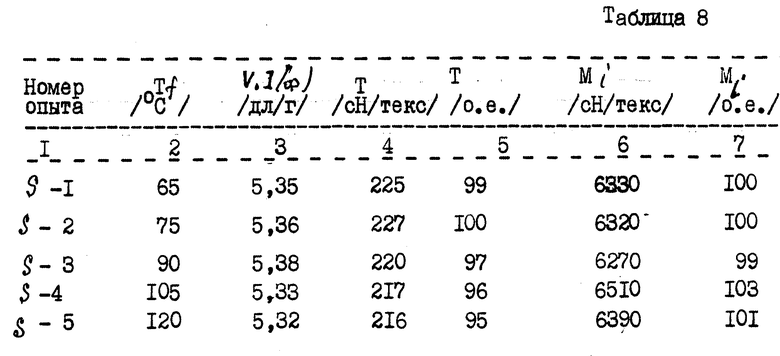

В таблице 8 даны значения начального модуля Mi и прочности T этих многофиламентов в зависимости от температуры прядения Tf. Начальный модуль и прочность выражаются также в относительных единицах (о.е.), принимая за основу 100 начальный модуль и прочность на разрыв многофиламентов, спряденных при температуре 75oC, в соответствии с данными таблицы 7. Приведены также номера опытов и логарифмическая вязкость V.I(ф) получения многофиламентов.

При рассмотрении таблицы 8 подтверждается, как и в таблице 7, что логарифмическая вязкость спряденных волокон не зависит от увеличения температуры прядения.

Вместе с тем, установлено, что при небольшом уменьшении прочности на разрыв (не превышающем 5%) механические свойства многофиламентов остаются практически постоянными и не зависящими от температуры прядения в изученной области в противоположность механическим свойствам монофиламентов.

С) Влияние температуры коагулирующей среды на прочность спряденного волокна.

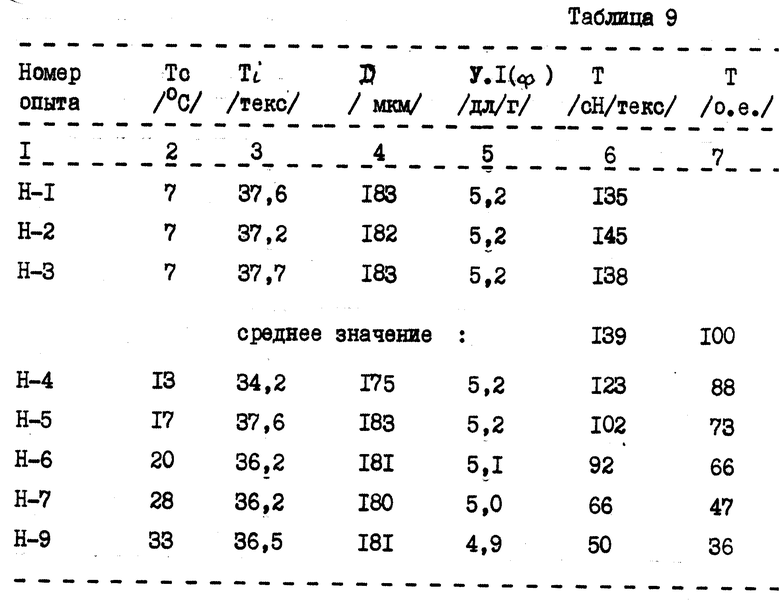

Получают, с одной стороны, монофиламенты в соответствии с условиями, приведенными в параграфах II-А и II-В (серия H), варьируя температуру Tc коагулирующей среды. Эти опыты проводят для получения монофиламентов одного и того же диаметра, равного приблизительно 180 мкм. Все условия получения соответствуют изобретению, за исключением температуры коагулирующей среды, которая может превышать 16oC. Эти условия, а также физические и механические свойства полученных изделий были уже приведены в таблицах 1-4. В таблице 9 даны только, номера опытов, титр Ti и диаметр D монофиламентов, их логарифмическая вязкость V.I(ф) и прослеживают изменение прочности T в зависимости от температуры Tc коагулирующей среды. Прочность выражают также в относительных единицах (о.е.), принимая за основу 100 среднюю прочность на разрыв монофиламентов, полученных при температуре коагулирующей среды 7oC (примеры H-1, H-2 и H-З).

В этой серии опытов показана очень сильная чувствительность прочности к температуре Тc коагулирующей среды. Для температуры коагулирующей среды, превышающей 16oC, измеренные прочности располагаются ниже порогового значения в соответствии с изобретением. Повышение температуры от 7 до 33oC приводит к потере прочности, составляющей приблизительно 65%

С другой стороны, исходя из той же самой загрузки полимера, которая использовалась для получения монофиламентов с характеристической вязкостью, равной 5,4 дл/г, и с концентрацией раствора 19,9 вес. этого полимера, получают классические многофиламентные волокна, состоящие из монофиламентов со средним диаметром, равным приблизительно 13 мкм, титр филамента составляет примерно 0,18 текс, варьируя также температуру коагулирующей среды в области, соответствующей предыдущему случаю. Эти волокна получают по известному способу в соответствии с условиями получения, указанными для опытов, обозначенных R и S в двух предыдущих параграфах.

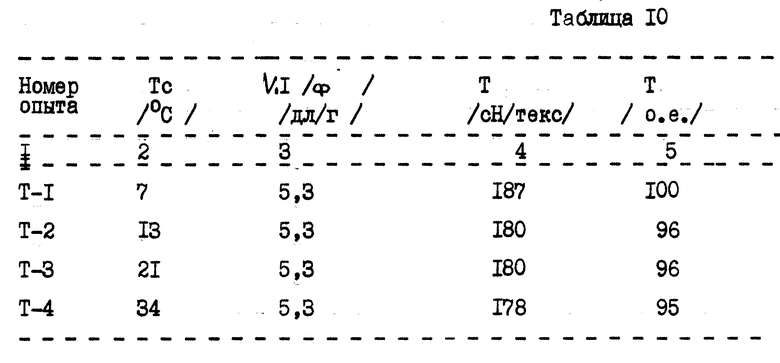

В таблице 10 приведены значения прочности T многофиламентов в зависимости от температуры коагулирующей среды Tc. Прочность выражают также в относительных единицах (о.е.), принимая за основу 100 прочность на разрыв многофиламентов, полученных при температуре коагулирующей среды 7oC. Приведены также номера опытов и логарифмическая вязкость V.I(ф) полученных мультифиламентов.

D) Влияние логарифмической вязкости полимера на прочность спряденного волокна.

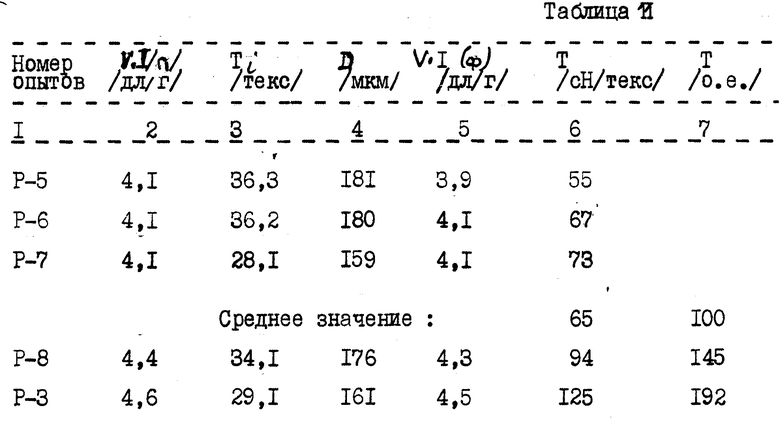

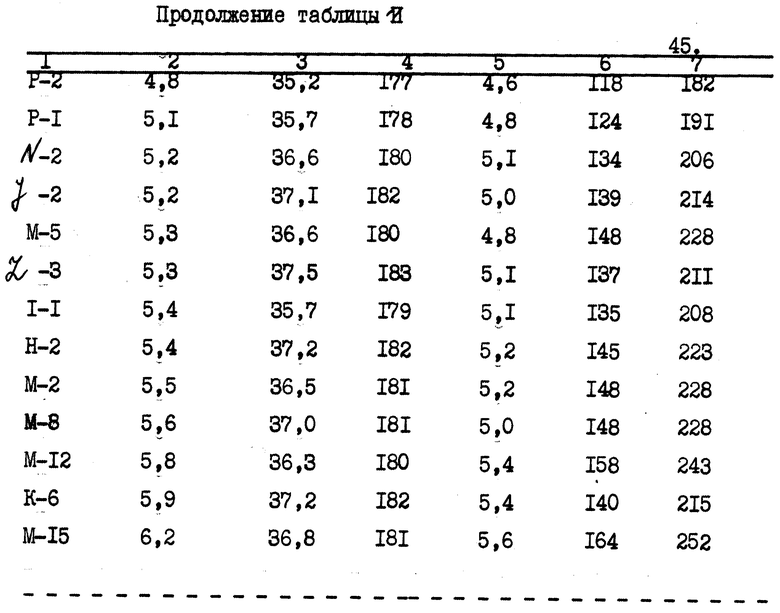

Получают, с одной стороны, монофиламенты в соответствии с условиями, приведенными в параграфах II-А и II-В (серии H, I, J, K, Z, M, N, P), варьируя логарифмическую вязкость полимера. Эти опыты проводятся для получения монофиламентов с диаметрами, заключенными между 159 и 183 мкм. За исключением логарифмической вязкости полимера V.I(п) все условия получения соответствуют изобретению, и, кроме того, одновременно выполняются все предпочтительные соотношения, изложенные в параграфе II-А-с. Эти условия получения, а также физические и механические свойства порученных изделий уже были приведены и в таблицах 1-4. В таблице 11 даны только номера опытов, титр Ti и диаметр монофиламентов, их логарифмическая вязкость V.I(ф) и прослеживают изменение прочности T в зависимости от логарифмической вязкости полимера V. I(п). Прочность на разрыв выражают также в относительных единицах (о.е.), принимая за основу 100 среднюю прочность на разрыв монофиламентов, полученных из полимера, обладающего логарифмической вязкостью, наиболее низкой (V. I(п) 4,1 дл/г, опыты P-5, P-6 и P-7).

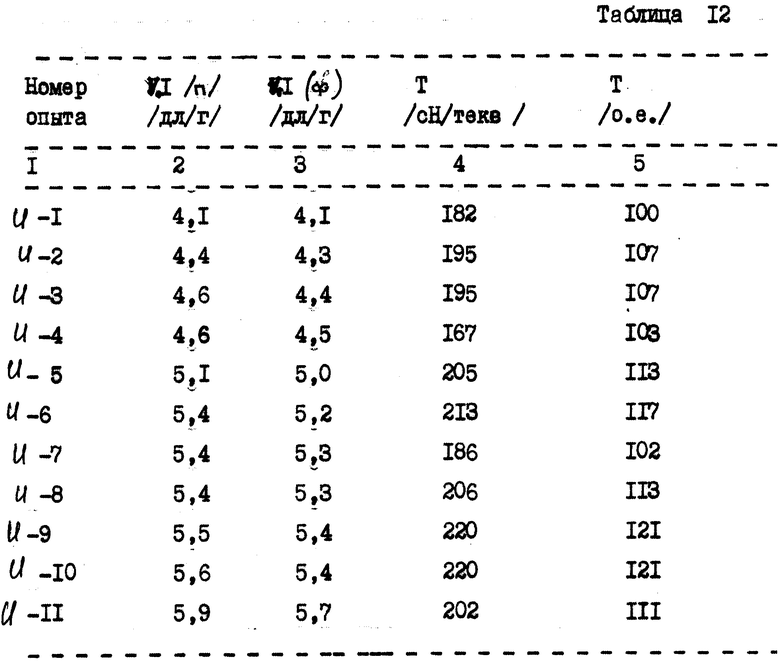

С другой стороны, получают классические многофиламентные волокна, состоящие из монофиламентов со средним диаметром, равным приблизительно 13 мкм, титр филамента составляет примерно 0,18 текс, варьируя также логарифмическую вязкость полимера в области, соответствующей предыдущему случаю. Эти волокна получаются по известному способу в соответствии с условиями получения, указанными для опытов, обозначенных R, S и T в трех предыдущих параграфах. Таблица 12 приводит значения прочности, полученные для этих многофиламентов, в зависимости от логарифмической вязкости полимера V.I(п).

Прочность T выражают также в относительных единицах (о.е.) в соответствии с данными, приведенными в таблице 11 для монофиламентов, принимая за основу 100 прочность многофиламентов, полученных из полимера, обладающего самой низкой логарифмической вязкостью (V.I(п) 4,1 дл/г, опыт U-1).

Приведены также номера опытов и логарифмическая вязкость V.I(ф) полученных многофиламентов.

IV. Другие примеры получения монофиламентов из ПФТА в соответствии с изобретением.

A. Изменение типа коагулирующей среды.

Как указано выше в параграфе II-А-с, коагулирующая среда может быть образована, по меньшей мере, частично водой или такими веществами, как, например, кислоты, основания, соли или органические растворители, или смесью этих соединений.

Во всех примерах получения, описанных до сих пор, эта коагулирующая среда была слабоконцентрированным водным раствором серной кислоты, содержащим менее 5 вес. кислоты. В новой серии опытов получают монофиламенты различных диаметров, соответствующих изобретению, с использованием коагулирующей среды другого состава в соответствии с изобретением.

В частности, применяют в первом устройстве для коагуляции, состоящем из ванны и трубки для прядения, которая с ней связана, как это описано в параграфе II-А-с, следующие вещества:

примеры V-1 и V-2: водный раствор серной кислоты, содержащий 20 вес. кислоты, поддерживаемый при температуре +7oC;

примеры V-3 V-5: водный раствор серной кислоты, содержащий 25 вес. кислоты, поддерживаемый при температуре +7oC;

примеры V-6 и V-7: водный раствор серной кислоты, содержащий 25 вес. кислоты, поддерживаемый при температуре -9oC;

примеры V-8 и V-9: этиленгликоль, поддерживаемый при температуре -8oC

примеры V-10 V-12: водный раствор серной кислоты, содержащий 35 вес. кислоты, поддерживаемый при температуре +6oC.

В дополнительном устройстве для коагуляции коагулирующая среда образована следующими веществами:

примеры V-1 V-9: водный раствор серной кислоты, содержащий менее 5 вес. кислоты, поддерживаемый при температуре +7oC;

примеры V-10 V-12: водный раствор серной кислоты, содержащий 35 вес. кислоты, поддерживаемый при температуре +6oC. Для этих трех последних примеров состав и температура коагулирующей среды остаются, следовательно, неизменными по отношению к используемым составу и температуре в первых устройствах для коагуляции.

Для некоторых примеров осуществления (V-6 V-9) можно заметить, что температура коагулирующей среды Tc не поддерживается постоянной на всех этапах. Тем не менее эта температура всегда остается в соответствии с изобретением, поскольку не превышает +7oC.

Если не учитывать частные условия получения, приведенные выше, то монофиламенты получают в соответствии с общими условиями, описанными в параграфе II-А-с. Конкретные условия этих опытов приведены в таблице 13, причем использованные аббревиатуры и единицы измерения являются теми же самыми, что и в таблице 1.

Физические и механические свойства полученных монофиламентов даны в таблице 14, причем использование аббревиатур и единиц измерения является тем же самым, что и для таблицы 2 параграфа II-А-с.

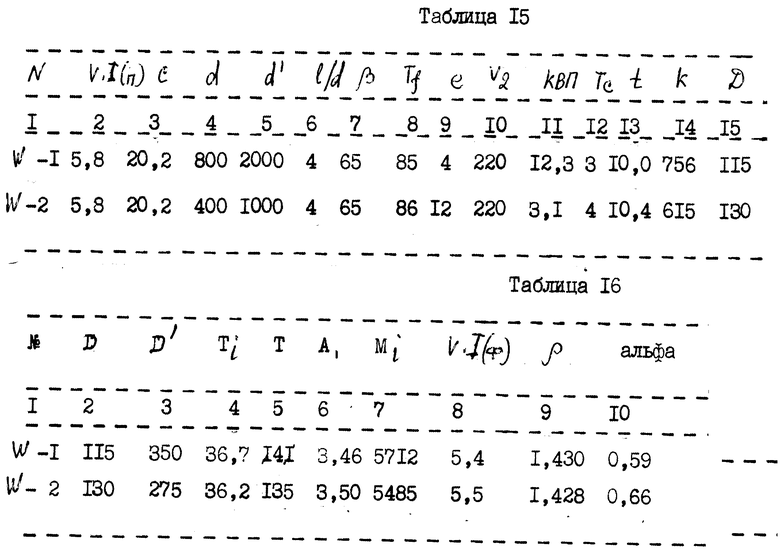

В. Получение длинных монофиламентов.

Изобретение не ограничивается применением цилиндрических капилляров для экструзии, т. к. способ в соответствии с изобретением может быть, например, осуществлен с капиллярами конической формы или с некруговыми отверстиями для экструзии различной формы, например с отверстиями прямоугольной или овальной формы, чтобы получить, например, монофиламенты продолговатого типа. В этих случаях обозначения, данные выше, используются в очень общем плане, причем диаметр D означает наименьший размер монофиламента и диаметр d как наименьший размер отверстия для экструзии, эти диаметры определяются соответственно в сечениях, перпендикулярных продольному направлению монофиламента и направлению истекания в капилляре для экструзии.

Здесь описаны два примера получения длинных монофиламентов путем экструзии прядильного раствора через капилляры, прямое сечение которых имеет эллипсоидальную форму.

За исключением геометрии капилляров для экструзии, эти длинные монофиламенты получают согласно общим условиям, соответствующим изобретению, описанным в параграфе II-А-с. Конкретные условия этих опытов даются в таблице 15, причем используемые аббревиатуры и единицы измерения являются теми же самыми, что и в таблице 1, с уточнениями и дополнениями, указанными ниже:

параметр d в данном случае представляет собой наименьший размер капилляра, а новый параметр d', также выраженный в микрометрах, представляет собой наибольший размер капилляра;

параметр D представляет собой наименьший размер длинного монофиламента в плоскости, перпендикулярной к продольному направлению этого монофиламента.

Физические и механические свойства полученных монофиламентов даются в таблице 16, причем использованные аббревиатуры и единицы измерения являются теми же самыми, что и для таблицы 2 параграфа II-А-с, с уточнениями и дополнениями, указанными ниже:

параметр D в данном случае представляет собой наименьший размер монофиламента, причем D не определяется расчетом, как ранее, а измеряется в плоскости, перпендикулярной продольному направлению этого монофиламента;

новый параметр D', также выраженный в микрометрах, представляет собой наибольший размер монофиламента, измеренный в той же плоскости.

Измерения D и D' проводятся методом оптической микроскопии на поперечном срезе монофиламента, причем этот срез ориентируется в соответствии с плоскостью, перпендикулярной продольному направлению этого монофиламента. Для облегчения операции среза монофиламент предварительно покрывается оболочкой из смолы эпоксидного типа.

V. Другие примеры получения арамидных монофиламентов.

Все описанные выше примеры получения относятся к монофиламентам из поли-п-фенилентерефталамида (ПФТА), но изобретение применяется к арамидным монофиламентам будь они из ПФТА или нет, причем эти арамидные монофиламенты получаются из ароматических полиамидов, способных образовывать прядильные составы, являющиеся оптическими анизотропными в расплавленном состоянии и в состоянии покоя.

Каждый ароматический полиамид, применяемый в способе в соответствии с изобретением, может быть гомополимером или сополимером, причем этот полиамид содержит ароматические звенья и в случае необходимости неароматические. Эти звенья могут быть, например, образованы радикалами или группами такого типа, как фенилен, бифенилен, дифенилэфир (простой), нафталин, пиридилен, винилен, полиметилен, полибензамид, диаминобензанилид, причем эти радикалы или эти группы могут быть замещенными и/или незамещенными, а заместители, когда они присутствуют, являются предпочтительно нереакционноспособными. Этот полиамид может в случае необходимости содержать имидные связи.

Способ в соответствии с изобретением может быть осуществлен со смесью таких полиамидов. Предпочтительно монофиламенты в соответствии с изобретением, отличные от ПФТА, формуются из сополиамидов типа поли-/п-фенилентерефталамид/ (ПФТА). Под этим термином понимают сополиамиды, содержащие в основном звенья п-фенилентерефталамида.

Последующие опыты имеют целью описать несколько примеров получения арамидных монофиламентов, сформованных из сополиамидов типа ПФТА, соответствующих или не соответствующих изобретению, а также способ их получения.

А. Получение монофиламентов, соответствующих изобретениям.

а) Синтез применяемых ароматических полиамидов.

Ароматические полиамиды, применяемые в этих примерах, являются сополиамидами, содержащими в основном звенья п-фенилентерефталамида и дополнительные звенья ароматической или алифатической природы.

Эти сополиамиды приготавливаются в соответствии с методом, описанным в параграфе II-А-а, со следующими модификациями: заменяют мольную фракцию п-фенилендиамина (ПФДА) или дихлорида терефталевой кислоты (ДХТК) на другой диамин или на другой дихлорангидрид кислоты соответственно. Хлорангидрид (или хлорангидриды) кислоты и диамин (или диамины) находятся в соотношениях, близких к стехиометрическим. Эти мономеры имеются в торговле и производятся по известным методам, которые не описываются здесь в целях простоты изложения. Чистота этих мономеров указывается поставщиками и превышает 97% поэтому они применяются без дополнительной очистки.

В целом шесть различных ароматических сополиамидов получены в соответствии со следующей схемой:

серия опытов А.А. мономеры: ПФДА, ДХТК, дихлорангидрид адипиновой кислоты (ДХАК) с 1 моль ДХАК на 100 моль дихлорангидридов кислот;

серия опытов А.В. мономеры: ПФДА, ДХТК, ДХАК с 3 молями ДХАК на 100 моль дихлорангидридов кислот;

серия опытов А.С. мономеры: ПФДА, ДХТК, м-фенилендиамин (МФДА) с 3 молями МФДА на 100 моль диаминов;

серия опытов А.D. мономеры: ПФДА, ДХТК, дихлорангидрид фумаровой кислоты (ДХФК) с 3 молями ДХФК на 100 моль дихлорангидридов кислот;

серия опытов А.Е. мономеры: ПФДА, ДХТК, 4,4'-диамино-дифениловый простой эфир (ДАДФЭ) с 3 молями ДАДФЭ на 100 моль диаминов;

серия опытов А. F. мономеры: ПФДА, ДХТК, 1,5-нафталин-диамин (НДА) с 3 молями НДА на 100 моль диаминов.

b) Растворение и прядение сополиамидов.

Исходя из шести приведенных выше сополиамидов, приготавливают шесть прядильных растворов в соответствии с методом, описанным в параграфе II-А-b, используя серную кислоту с весовой концентрацией кислоты, заключенной примерно между 99,5% и 100,5%

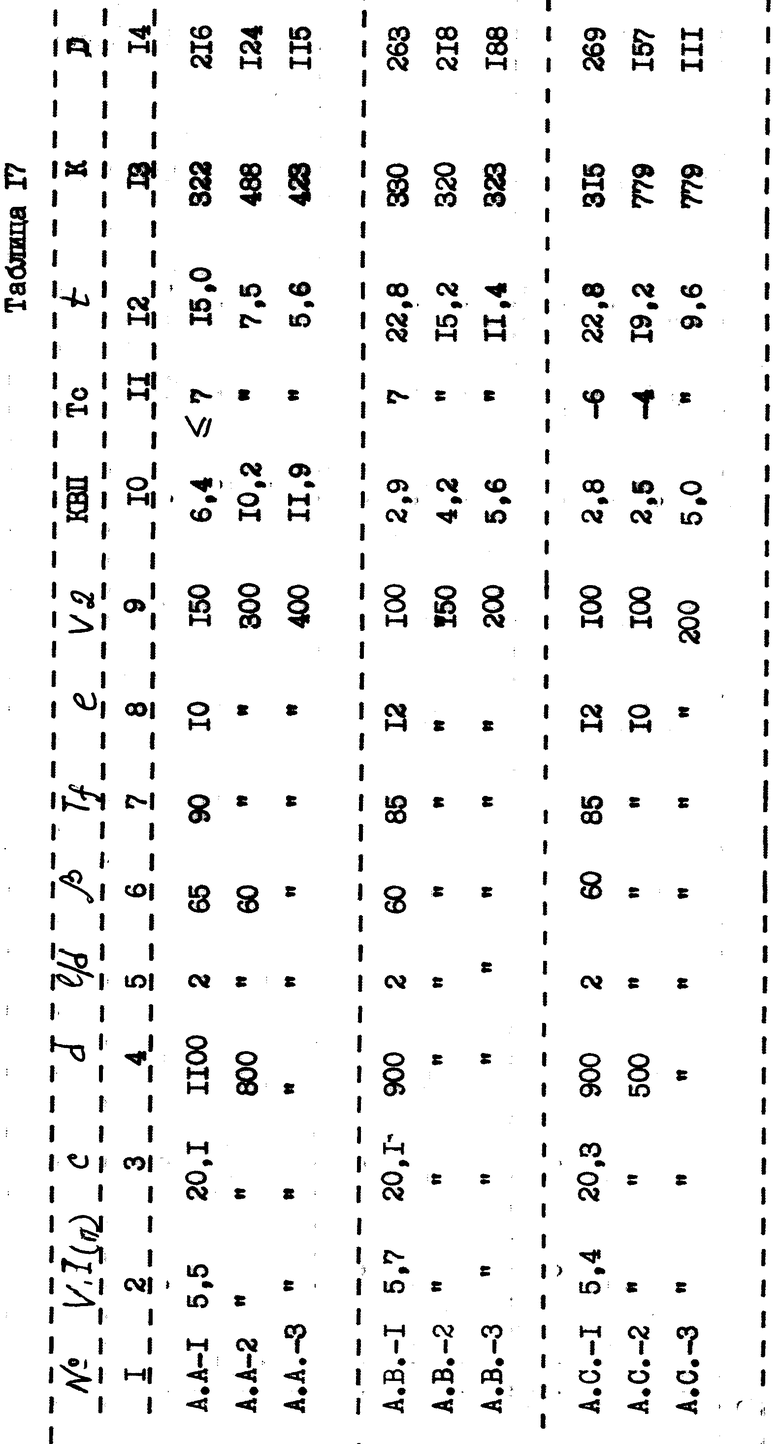

Полученные растворы выпрядаются в соответствии с изобретением согласно общим условиям и за исключением особых указаний согласно конкретным условиям, изложенным в параграфе II-А-с для получения монофиламентов из ПФТА. Приведенная таблица 17 дает конкретные условия получения этих арамидных монофиламентов, а также диаметр D монофиламентов, полученных после сушки. Таблица 17 включает шесть серий опытов, обозначенных A.A. A.B. A.C. A.D. A.E и A.F.

Аббревиатуры и единицы измерения, использованные в этой таблице, являются теми же самыми, что и использованные в таблице 1.

В ходе серий опытов A.B. A.D. и A.E. коагулирующая среда, циркулирующая в устройствах, как описано в параграфе II-А-с, является водным раствором серной кислоты, содержащим менее 5 вес. кислоты. Для серий опытов A.C. и A.F. коагулирующая среда является сильноконцентрированным водным раствором серной кислоты, поскольку он содержит 18 мас. кислоты. Что касается серии A.A. то в качестве коагулирующей среды в устройствах применяют водный раствор, содержащий 25 мас. серной кислоты, выдерживаемый при температуре -10oC, тогда как в дополнительном устройстве применяют раствор, содержащий менее 5 мас. той же кислоты, при температуре +7oC. В этой серии А.А. температура Tc коагулирующей среды, следовательно, не поддерживается постоянной при прохождении через все устройства, тем не менее эта температура остается соответствующей изобретению, поскольку она равна не более +7oC.

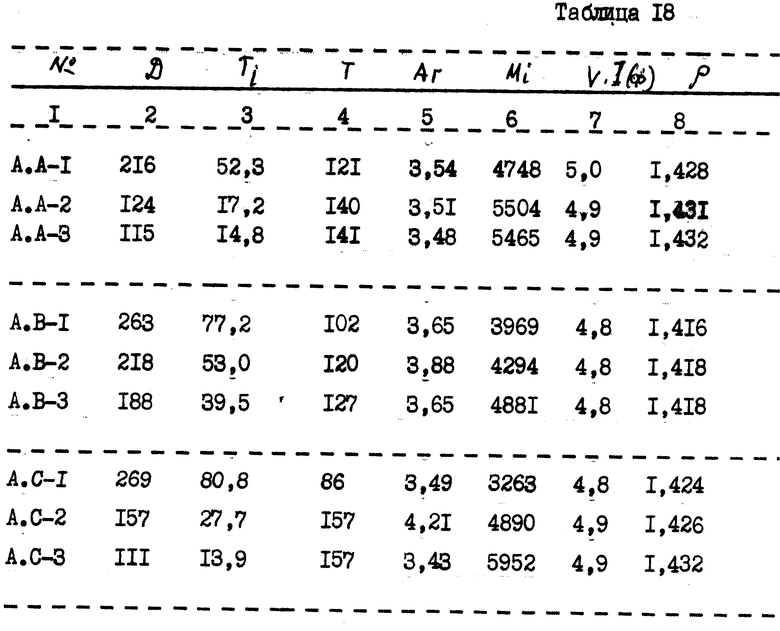

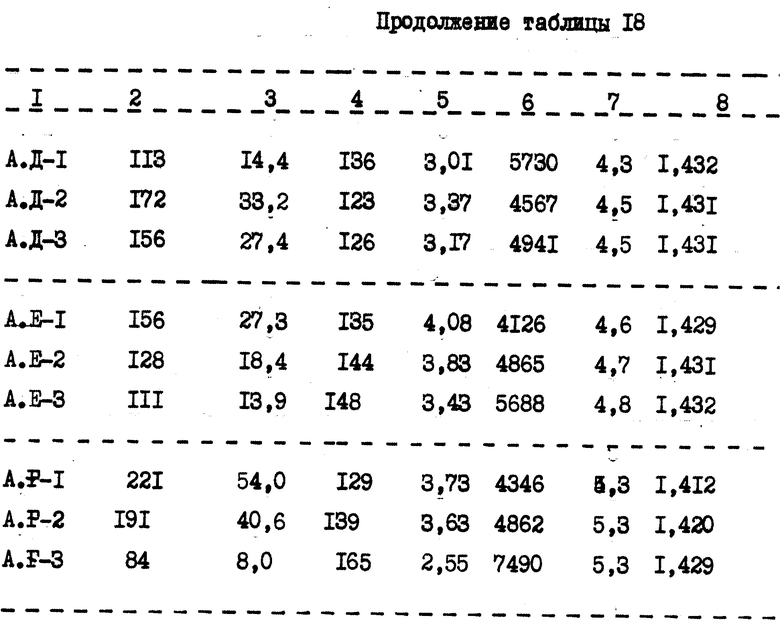

Физические и механические свойства полученных монофиламентов в свежеспряденном состоянии, следовательно после сушки, даны в таблице 18, причем использованные значения символа и единицы измерения являются теми же, что и для таблицы 2.

Установлено, что монофиламенты в соответствии с изобретением отличаются высокими прочностями на разрыв и высокими или очень высокими начальными модулями.

Кроме того, установлено, что в многочисленных примерах этих серий опытов подтверждаются следующие предпочтительные соотношения:

Т ≥ 190 D/З для примеров А.А-1, А.В-1 А.В-3, А.С-2, А.С-3, А.F-1 А.F-3;

Т ≥ 200 D/З для примеров А.С-2, А.F-1 и А.F-2;

Мi ≥ 6800 1OD для примеров А.А-1, А.С-3, А.D-1 и А.F-3;

Мi ≥ 7200 1OD для примера А.F-3.

В. Получение монофиламентов, не соответствующих изобретению.

Ароматические сополиамиды получают в соответствии с описанием предыдущего параграфа V-А-а, используя следующие мономеры: ПФДА, ДХТК, 1,5-нафталиндиамин (НДА) с 3 молями НДА на 100 моль диаминов.

Получают прядильный раствор в соответствии с методом, описанным в параграфе II-А-b, используя серную кислоту с весовой концентрацией кислоты примерно 99,5% Исходя из этого раствора, получают монофиламенты в соответствии с общими условиями, описанными в параграфе V-А-b, но так, чтобы по меньшей мере одно из отличий способа в соответствии с изобретением не соблюдалось.

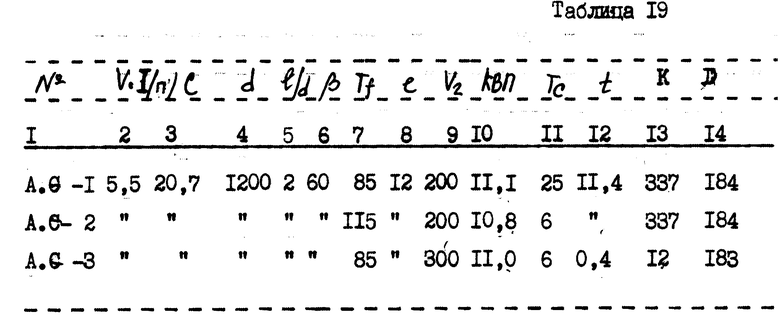

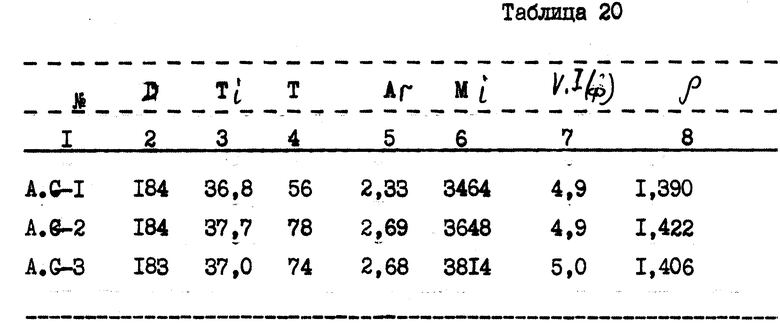

Конкретные условия опытов, осуществленных указанным образом, даны в таблице 19, причем используемые аббревиатуры и единицы измерения являются теми же самыми, что и для таблицы 17. Эта серия опытов включает три примера, обозначенных A.G-1, A.G-2 и A.G-3, для которых способ получения не соответствует изобретению по следующим причинам:

Tc > 16oC для примера A.G-1,

Tf > 105oC для примера A.G-2,

K < 30 с/мм2 для примера A.G-3.

Характеристика полученных монофиламентов приведена в таблице 20, причем аббревиатуры и единицы измерения, использованные в таблице 20, являются теми же самыми, что и для таблицы 18.

Установлено, что эти монофиламенты имеют прочность на разрыв, явно меньшую прочности на разрыв для монофиламентов в соответствии с изобретением, описанным выше.

Введение в полимер звеньев, отличных от звеньев п-фенилентерефталамида, приводит в общем случае к более сложным диаграммам дифракции X-лучей и диаграммам электронной микродифракции, так что из них нельзя извлечь таких же четких выводов относительно кристаллической структуры полученных монофиламентов, как в случае монофиламентов из ПФТА.

Использование: для укрепления различных технических изделий - приводных ремней, трубопроводов, автопокрышек. Сущность изобретения: оптически анизотропный раствор ароматического полиамида с логарифмической вязкостью не менее 4,5 дл/г и концентрацией не менее 20 мас.% экструдируют через фильеру при температуре не более 105oC в осадительную ванну. Капилляр фильеры имеет диаметр 200-1800 мкм, отношение его длины к диаметру составляет ≅7, а угол отверстия входного конуса - 10-90o. Время динамического контакта полимерной струи с осадительной ванной определяют по формуле t=КD2, где К = 40-1975 с/мм2. При прохождении жидкой струи через слой некоагулирующей жидкости толщиной 5-30 мм ее вытягивают в 2,5-15,0 раз. Монофиламент имеет логарифмическую вязкость, связанную с вязкостью полимера соотношением Vф ≥ Vп - 0,8. Диаметр 45-396 мкм, титр 2,3-174 текс, начальный модуль 2182-7490 сН/текс и прочность не более 164 сН/текс. 2 с и. 14 з.п. ф-лы, 20 табл.

Vф ≥ Vп 0,8.

Т ≥ 210 D/3.

Мi ≥ 6800 10D,

где D диаметр монофиламента, мкм.

7. Монофиламент по пп. 1 6, отличающийся тем, что имеет плотность 1,405 1,435 г/см3.

t KD2,

где t время, с;

K константа коагуляции 40 1975, с/мм2;

D диаметр сухого монофиламента, мкм.

l / d ≅ 7,

β = 10-90°,

где l длина копилляра, мкм;

d диаметр капилляра, мкм;

β- угол отверстия входного конца,

при этом толщина некоагулирующего слоя составляет 5 30 мм.

Приоритет по признакам:

27.06.90 по п.3;

11.04.90 по пп.4 и 7;

28.06.89 по пп. 1, 2, 5, 6, 8 16.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4698414, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 3767756, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1997-11-20—Публикация

1990-06-27—Подача