Изобретение относится к волокнам из термотропных сложных ароматических полиэфир(амид)ов, более точно, моноволокон из таких полимеров, а также способам получения таких моноволокон.

Изготовление из термотропного сложного ароматического полиэфир(амида) обычных многофиламентарных волокон, состоящих из большого числа элементарных волокон малого диаметра (типично, приблизительно от 20 до 30 мкм), или одиночных моноволокон большого диаметра (по меньшей мере, равного 40 мкм), путем формования из расплава (прядение волокна из расплава) полимера, обычно, с последующей термообработкой, называемой постполиконденсацией, известно из уровня техники.

В международной заявке 92/12018 (соответствующие патенты: ЕР 517870 и US 5427165) описаны, в частности, усиливающие конструкции, предназначенные для замены стального корда в автопокрышках, причем эти конструкции образованы из моноволокон жидкокристаллических органических полимеров с очень высокими механическими характеристиками, в частности из сложного ароматического полиэфира. Для получения этих моноволокон из сложного ароматического полиэфира, расплавленный полимер экструдируют при 340oС через капилляр фильеры, диаметр которого равен 800 мкм и температура которого равна 270oC; жидкую струю, выходящую из фильеры вытягивают на воздухе (коэффициент вытяжки равен, приблизительно, 20), затем отверждают путем пропускания через зону термической закалки. Полученное таким образом необработанное формованное волокно изымают на мотальный механизм со скоростью 590 м/мин, после чего подвергают его постполиконденсационной термообработке на приемной катушке: эта фаза постполиконденсации, особенно длительная для полимера этого типа (несколько часов), включает обработку на катушке, обычно, в печи, а не на мононити, непрерывно проходящей через эту печь. После термообработки мононити при диаметре около 180 мкм имеют следующие механические характеристики: модуль упругости при малых кратковременных нагрузках 4300 сН/текс, удлинение при разрыве 2,5% и прочность на разрыв 130 сН/текс. Вследствие жидкокристаллического характера исходного полимера моноволокна уже в необработанном формованном состоянии имеют очень высокий модуль упругости при малых кратковременных нагрузках, больше 4000 сН/текс, при этом постполиконденсационная термообработка предназначена, по существу, для увеличения прочности на разрыв пряденых продуктов.

Однако значительным неудобством необработанных формованных волокон, описанных выше, является то, что они имеют свойство усадки при нагревании. Это свойство, связанное, вероятно, со снятием напряжений, "замороженных" во время выдавливания через фильеру, осложняет осуществление последующей стадии постполиконденсации и оно является вредным для качества получаемых моноволокон, подвергнутых термообработке, как это изложено ниже.

Оказывается, что если моноволокнам не дают возможности свободно усаживаться во время их термообработки на их катушке-суппорте, эти последние будут развивать очень значительные напряжения, способные привести к их частичному повреждению и даже к авторазрыву. Кроме того, существует опасность возникновения межволоконного склеивания между соседними или наложенными друг на друга витками в результате совместного действия напряжения сжатия и температуры: такое склеивание, если оно имеет место, может препятствовать последующему удовлетворительному разматыванию обработанных моноволокон.

Для уменьшения подобного недостатка перед обработкой необработанных формованных моноволокон пробовали перематывать их с очень низкой скоростью (несколько десятков м/мин), для получения как можно более низкого натяжения на катушке-суппорте; но эта операция является дорогой с производственной точки зрения и сложной в осуществлении, когда речь идет об обработке значительных длин моноволокон. Пытались также использовать геометрии скрещенной намотки, уменьшающие контакты между нитями, но в таком случае усадка вызывает повреждения в результате изгиба-сжатия в точках контакта.

Наоборот, чтобы дать моноволокнам возможность свободно усаживаться во время их обработки, пробовали использовать специальные гибкие катушки, которые более или менее сильно сжимаются под воздействием напряжения (переменного диаметра), таким образом избегая предварительных операций перемотки при очень слабом натяжении. Применение таких катушек, безусловно малопрактичное и более дорогостоящее, позволяет, в частности, проявиться другому основному недостатку этих необработанных формованных волокон: их автосжатие во время термической усадки приводит в большинстве случаев к необратимому структурному повреждению, проявляющемуся в наличии на обработанных продуктах дефектов сжатия, хорошо известных под названием "kink-band", лишь только критический порог сжатия - порог относительно низкий для этого типа полимера - оказывается превышенным.

Итак, каково бы ни было выбранное решение, ни одно из них не оказалось полностью удовлетворительным по отношению к различным проблемам, относящимся к необработанным формованным волокнам, усаживающимся при нагревании, в частности, во время их постополиконденсационной термообработки.

Впрочем, некоторые из недостатков, описанных выше, не являются специфическими для волокон большого диаметра и уже были описаны для обычных многофиламентарных волокон из термотропного сложного ароматического полиэфир(амида).

Однако все эти недостатки обычно усиливаются на моноволокнах вследствие их большего диаметра: повреждение волокна после термообработки может, например, пройти незамеченным на многофиламентарном волокне, образованном из нескольких десятков волокон, тогда как оно становится чаще всего неисправимым на единичном моноволокне большого диаметра.

Первой целью изобретения является сгладить вышеупомянутые недостатки, предложив новое моноволокно из термотропного сложного ароматического полиэфир(амида), которое в необработанном формованном состоянии (свежеформованная нить) имеет свойство не усаживаться при нагревании.

Это необработанное формованное волокно удовлетворяет следующим соотношениям:

D≥40; Те>45; ΔL≥О,

где D его диаметр (в мкм) или его толщина в случае продолговатой или сплюснутой формы, Те - его прочность (в сН/текс) и ΔL - изменение его длины (в %) после 2 мин при 235±5oС при предварительном натяжении 0,2 сН/текс.

Когда моноволокно согласно изобретению предназначено для усиления изделий из пластмассы и/или каучука, в частности автопокрышек, D, предпочтительно, заключено в интервале от 80 до 230 мкм, более предпочтительно, от 100 до 200 мкм.

В сравнении с моноволокнами из термотропного сложного ароматического полиэфир(амида) известного уровня техники, в частности, с D в интервале от 80 до 230 мкм, упомянутыми выше, необработанное формованное волокно согласно изобретению обладает тем преимуществом, что имеет для данного полимера при данных диаметрах D более низкий модуль растяжения в сочетании с обычно более высоким удлинением при разрыве, что представляет собой выгодный компромисс. Известно, что, обычно, для волокон жидкокристаллической природы с очень высокими механическими характеристиками такое сочетание является благоприятным для лучших характеристик изгиба-сжатия, особенно желательных, когда надо усилить изделия из пластмассы и/или каучука, в частности автопокрышки; этот лучший компромисс, найденный для необработанных формованных моноволокон, сохраняется для термообработанных моноволокон, полученных на их основе.

Итак, предпочтительно, необработанное формованное волокно согласно изобретению удовлетворяет соотношениям:

Mi<4000; Аr>2,

где Mi - его модуль упругости при малых кратковременных нагрузках (в сН/текс) и Аr - его удлинение при разрыве (в %).

Моноволокно согласно изобретению получают благодаря новому и специфическому способу прядения, который составляет другой предмет изобретения, отличающемуся тем, что он содержит следующие стадии:

а) плавление полимера;

б) экструдирование расплавленного полимера через фильеру, содержащую по меньшей мере один капилляр для экструзии;

в) структурирование потока полимера на выходе из капилляра, путем вытягивания в газообразном слое, предпочтительно воздухе, в течение заданного промежутка времени ts;

г) по прошествии времени ts, термическую закалку потока полимера, структурированного таким образом, путем пропускания через жидкость для закалки, предпочтительно воду, таким образом, чтобы его отвердить;

д) намотку моноволокна, полученного таким способом, в случае необходимости, после сушки,

при этом время ts (в секундах) связано с диаметром или толщиной D (в мкм) необработанного формованного волокна следующим соотношением (1)

ts<to=6•10-6D2.

Необработанное формованное волокно согласно изобретению может быть использовано как есть, или может быть подвергнуто термообработке с целью получения моноволокна из постполиконденсированного термотропного сложного ароматического полиэфир(амида), которое составляет другой предмет изобретения.

Кроме того, изобретение касается использования моноволокон согласно изобретению, которое осуществляется в форме набора или отдельного волокна, для усиления изделий из пластмассы и/или каучука, а также самих этих изделий, в частности полотен из каучука, предназначенных для изготовления пневматических шин и самих этих пневматических шин.

Изобретение, а также его преимущества, будут легко понятны из описания и примеров осуществления, следующих ниже.

I. ИСПОЛЬЗУЕМЫЕ ИЗМЕРЕНИЯ И ИСПЫТАНИЯ.

I-1. Оптические свойства полимеров.

Оптическую анизотропию полимеров исследуют, наблюдая в расплавленной фазе (т. е. при температуре, выше температуры плавления полимера) капельку полимера между линейными скрещенными поляризатором и анализатором поляризационного оптического микроскопа (типа Olimpus BH2) в состоянии покоя, т.е. в отсутствие динамического напряжения.

Известно, что если полимер является термотропным (т.е. жидкокристаллическим), вышеупомянутый препарат является оптически анизотропным, т.е. он деполяризует свет: размещенный таким образом между скрещенными линейными поляризатором и анализатором, он приводит к пропусканию света (структура более или менее окрашенная); оптически изотропный препарат, в тех же самых условиях наблюдения, не проявляет свойство деполяризации, указанное выше, поле зрения микроскопа остается черным.

I-2. Механические свойства моноволокон.

В настоящем описании под термином "мононить" или "моноволокно" подразумевают единичное волокно, диаметр или толщина которого (т.е. наименьший поперечный размер его поперечного сечения, когда оно не круглое), обозначаемый, или обозначаемая, D, по меньшей мере равен, или равна, 40 мкм (минимальный весовой номер 1,7 текс).

Определение, данное выше, включает, таким образом, как моноволокна по существу цилиндрической формы (т.е. с круглым сечением), так и моноволокна продолговатой формы, моноволокна сплюснутой формы, или еще ленточки или пленки толщиной D.

Все механические характеристики, указанные ниже, измеряют на моноволокнах, подвергнутых предварительному кондиционированию; под термином "предварительное кондиционирование" подразумевают хранение волокон (после сушки) в течение по меньшей мере 24 часов перед измерением в стандартной атмосфере согласно европейскому стандарту DIN EN 20139 (температура 20±2oС; влажность 65±2%).

Весовой номер моноволокон определяют по меньшей мере на трех образцах, каждый из которых соответствует длине 50 м, путем взвешивания этой длины моноволокна. Весовой номер дают в единицах текс (масса в граммах 3.000 м моноволокна (0,111 текс равно 1 денье).

Механические характеристики при растяжении (прочность на разрыв, модуль упругости при малых кратковременных нагрузках, удлинение при разрыве) измеряют известным способом при помощи разрывной машины ZWICK GmbH & Со (Германия) типа 1435 или типа 1445. Моноволокна подвергают растяжению на начальной длине 400 мм при номинальной скорости 50 мм/мин. Все приведенные результаты являются средними для 10 измерений.

Прочность на разрыв (усилие разрыва, разделенное на весовой номер) и модуль упругости при малых кратковременных нагрузках указаны в сН/текс (1 сН/текс равен 0,11 г/денье). Модуль упругости при малых кратковременных нагрузках определяют как наклон линейного участка кривой усилие-удлинение, который начинается точно после стандартного предварительного натяжения 0,5 сН/текс. Удлинение при разрыве указано в процентах.

Диаметр D моноволокон, определяют путем вычисления, исходя из весового номера моноволокон и их плотности, по формуле:

D = 2•101,5[Ti/πρ]0,5,

где D выражено в мкм, Тi обозначает весовой номер в текс и ρ обозначает плотность в г/см3 (в настоящем случае ρ приблизительно равно 1,4).

В случае моноволокна с некруглым поперечным сечением, т.е. другого, чем моноволокно существенно цилиндрической формы, параметр D, который в таком случае обозначает наименьший размер моноволокна в плоскости, нормальной по отношению к оси этого последнего, определяют не путем вычисления, а экспериментально, при помощи оптической микроскопии на поперечном срезе этого моноволокна. Для облегчения получения среза моноволокно, например, предварительно заливают в смолу.

I-3. Исследование термического изменения длины.

Термическое поведение моноволокон анализируют после предварительного кондиционирования при помощи теста, называемого "исследование термического изменения длины", принцип которого хорошо известен специалисту в области текстильных волокон.

Согласно этому тесту, термическое изменение длины, обозначаемое ΔL, измеряют путем помещения моноволокон при предварительном натяжении 0,2 сН/текс в печь с предварительно уравновешенной температурой 235±5oС.

На практике используют известный коммерческий аппарат типа "Testrite" (модель МКЗ, поставляемый в продажу фирмой Testrite). Используемая длина образца (не сказывается заметно на измерении) составляет 254 мм. Через 2 мин выдержки при температуре 235±5oС величина ΔL автоматически измеряется аппаратом при помощи механических датчиков и результат измерения читают на устройстве с цифровой индикацией; положительное изменение ΔL соответствует растяжению моноволокон, тогда как отрицательное изменение ΔL соответствует сжатию этих последних.

II. УСЛОВИЯ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ.

II-1. Полимер.

Исходным полимером является любой термотропный сложный ароматический полиэфир или полиэфирамид, пригодный для прядения из расплава. Такие сложные полиэфиры или полиэфирамиды, называемые "полностью ароматическими", известны специалисту и были описаны в большом числе документов.

В качестве примера приведены следующие патенты или заявки на патенты: европейские патенты 091253, 205346, 267984, 508786, 737707, американские патенты 3491180, 4083829, 4161470, 4183895, 4417592, 4734240, 4746694, 5049295, 5110896, 5250654, 5296542, японские патенты 1992/333616, 1996/260242.

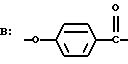

Предпочтительно, изобретение осуществляют, исходя из термотропного сложного ароматического полиэфира: этот полимер состоит, по существу, из повторяющихся звеньев (А) 6-окси-2-нафтоила и (В) 4-оксибензоила:

при этом молярное отношение А:В заключено в диапазоне значений, изменяющихся от 10:90 до 90:10, предпочтительно, от 20:80 до 30:70.

Такой полимер, поставляемый в продажу, в частности, фирмой Hoechst Сеlanese под названием Vectra был описан в американском патенте 4161470 и может быть получен сополимериэацией п-гидроксибензойной кислоты и 6-гидрокси-2-нафтойной кислоты, в случае необходимости эти две кислоты могут быть замещены. Известно, что он обладает отличным сочетанием свойств, касающихся термостойкости, химической стойкости, простоты использования и пригодности для прядения, именно вследствие относительно низкой температуры плавления (ниже обозначаемой Тпл.). Полимер этого типа - Vectra 900 или Vectra 950 с молярным соотношением А: В, равным 27:73 широко известен для обычных многофиламентарных волокон (см., например, J. Next. Inst., 1990, 81, 4, pp. 561-574) и равным образом был использован для получения моноволокон известного уровня техники, описанных в вышеупомянутой международной заявке 92/12018.

II-2. Прядение.

Исходный полимер, например, в форме гранул или порошка сушат в вакууме и затем вводят в экструдер, имеющий одну или несколько различных зон нагрева. Как и для случая прядения обычных многофиламентарных волокон, температуры и времена пребывания, предписанные для этих различных зон, таковы, что они обеспечивают полное плавление полимера, стабильные условия вращения и вращающий момент червяка экструдера, обеспечивающие равномерную подачу прядильного насоса, и, наконец, позволяют избежать деструкции полимера в экструдере.

На выходе экструдера расплавленный полимер, находящийся при температуре, обозначаемой Тx (температура на выходе экструдера), подают в прядильный насос, питающий фильеру, перед которой расположен фильтр.

Фильера может содержать один экструзионный капилляр или несколько экструзионных капилляров, в зависимости от того, желают выдавливать через фильеру одно моноволокно или параллельно несколько моноволокон; ниже будут рассматривать случай фильеры, содержащей один капилляр.

Диаметр капилляра, обозначаемый "d", не является критическим параметром способа: он может изменяться в широком интервале, например от 200 до 1500 мкм, и даже больше, согласно намеченному диаметру D. Как указано ранее, изобретение относится к случаям, когда моноволокна имеют поперечное сечение, отличное от круглого, такая форма может быть получена, например, путем изменения поперечного сечения экструзионного капилляра: для таких моноволокон параметр d представляет собой в таком случае наименьший поперечный размер капилляра, т.е. его наименьший размер, измеренный в плоскости, нормальной к направлению потока полимера.

Предпочтительно, температура фильеры, обозначаемая Тf, меньше температуры Тпл. (температура плавления полимера).

На выходе из фильеры и экструзионного капилляра получают таким образом жидкий экструдат (поток полимера), состоящий из элементарной струйки жидкости в форме еще жидкого моноволокна. Эту струйку жидкого полимера структурируют, ориентируют, путем вытягивания (см. ниже коэффициент вытяжки при прядении КВП) в газообразном слое в течение заданного времени ts, это перед прохождением в жидкую зону термической закалки.

Под временем структурирования, обозначаемым ts, здесь подразумевают общее время прохождения потока полимера в газообразном слое, каков бы ни был профиль или градиент вытягивания потока в этом газообразном слое.

Газообразный слой является, предпочтительно, слоем воздуха, толщина которого, обозначаемая Аg, может изменяться, например, от нескольких сантиметров до нескольких метров согласно частным условиям осуществления изобретения, в частности, соответственно рассматриваемым временам ts. Под толщиной Аg газообразного слоя подразумевают расстояние, разделяющее выход фильеры к вход жидкой зоны термической закалки. Предпочтительно, температура газообразного слоя, обозначаемая Тc, значительно меньше Tf, обычно. Тс близка к температуре окружающей среды (около 20oС).

В соответствии с изобретением, время структурирования ts (в секундах) связано с диаметром D (в мкм) необработанного формованного моноволокна следующим соотношением (1):

ts<tc=6•10-6D2.

Время структурирования ts, меньшее критической величины to, как указано выше, является необходимым условием для того, чтобы гарантировать, каков бы ни был рассматриваемый диаметр D, получение необработанного формованного моноволокна, не усаживающегося при нагревании (то есть проявляющего изменение ΔL≥0 при исследовании термического изменения длины).

Предпочтительно, выполняется следующее соотношение (2):

1,5•10-6D2<ts<6•10-6D2.

В самом деле, желательно, чтобы времена структурирования ts не были слишком короткими, если хотят получить моноволокна, обладающие прочностью на разрыв, достаточной для возможности претендовать на усиление изделий из каучука, таких как пневматические шины.

Установлено, что осуществление способа согласно изобретению в соответствии с соотношением (2), приведенным выше, для прядения моноволокон с диаметром D от 80 до 230 мкм, более предпочтительно, от 100 до 200 мкм, особенно, исходя из полимера с повторяющимися звеньями А и В, определенными выше, является особенно предпочтительным для получения модуля упругости при малых кратковременных нагрузках Mi, составляющего от 2500 до 4000 сН/текс, более предпочтительно, по меньшей мере равного 3000 сН/текс и меньше 4000 сН/текс. Для таких предпочтительных условий, когда способ осуществляют для получения моноволокон круглого сечения с диаметром от 100 до 200 мкм, используют кроме того, более предпочтительно, следующие условия: скорость выдавливания через фильеру (см. ниже Vf) заключена в интервале от 500 до 1000 м/мин, а толщину газообразного слоя (Аg) выбирают больше 0,50 м и меньше 2,0 м.

По истечении времени ts поток полимера, структурированный и ориентированный таким образом, проникает в жидкую зону термической закалки, где в контакте с жидким агентом он отвердевает и образует таким образом моноволокно. Предпочтительно, жидким агентом для термической закалки является вода и ее температура, обозначаемая T1, предпочтительно, ниже температуры окружающей среды, например, порядка от 10 до 15oС.

Для этой операции термической закалки в жидкости можно применять простые средства, представляющие собой, например, ванну, содержащую закалочную жидкость, через которую циркулирует формируемое волокно. Время закалки в жидкости не является критическим параметром и может изменяться, например, от нескольких миллисекунд до нескольких десятых секунды и даже до нескольких секунд, сообразно особенным условиям осуществления изобретения.

Обычно, именно на выходе из жидкой зоны термической закалки моноволокно захватывается на устройство для протяжки, например на направляющий прядильный, диск, с определенной скоростью, называемой скоростью прядения и обозначаемой Vf. Соотношение между Vf и скоростью экструзии Ve раствора через фильеру определяет то, что обычно называют коэффициентом вытяжки при прядении (сокращенно KBП=Vf/Ve).

Типично, коэффициент вытяжки и скорость прядения могут изменяться в очень широком диапазоне, например от 2 до 50 для КВП и от 100 до 1500 м/мин для Vf.

Установлено, что коэффициент вытяжки при прядении, изменяющийся в столь же широких пределах, что и указанные выше, оказывает очень слабое влияние на механические свойства моноволокон, тогда как они оказались особенно чувствительными к времени структурирования ts перед термической закалкой в жидкости. Другими словами, неожиданно, полученные свойства оказались, по существу, зависящими от данного диаметра D и времени структурирования, и независящими от амплитуды деформации, происходящей при вытяжке.

Полученное таким образом необработанное формованное моноволокно затем наматывают со скоростью Vf на приемную катушку. В случае необходимости, перед намоткой оно может быть высушено, например, путем непрерывного движения на нагревающих роликах, или может быть намотано в увлажненном состоянии и затем высушено на катушке, например, на воздухе при комнатной температуре или при более высокой температуре в печи, перед предварительным кондиционированием для измерения его термических и механических свойств.

Вообще говоря, модуль упругости при малых кратковременных нагрузках Mi и удлинение при разрыве Аr моноволокна согласно изобретению могут быть изменены в широких пределах, путем выбора исходного полимера и условий прядения, при этом именно модуль упругости при малых кратковременных нагрузках тем больше, чем больше твердость полимера (применение, например, термотропных сложных полиэфирамидов).

Предпочтительно, для получения лучшего результата испытания при изгибе-сжатии, необработанное формованное моноволокно согласно изобретению удовлетворяет следующим соотношениям:

Mi<4000; Ar>2,

где Mi его модуль упругости при малых кратковременных нагрузках (в сН/текс) и Аr - его удлинение при разрыве (в %).

Кроме того, было найдено, что с величиной ΔL≥0,2 наиболее часто связано еще более высокое удлинение при разрыве; таким образом, более предпочтительно, когда выполняются оба следующие соотношения:

ΔL≥0,2; Аr≥2,5.

Когда моноволокна согласно изобретению предназначены для усиления изделий из каучука, например пневматических шин, их прочность на разрыв в необработанном формованном состоянии составляет, предпочтительно, более 55 сН/текс, более предпочтительно, более 65 сН/текс; их модуль упругости при малых кратковременных нагрузках в необработанном формованном состоянии составляет, предпочтительно, от 2500 до 4000 сН/текс, более предпочтительно, по меньшей мере равен 3000 сН/текс и меньше 4000 сН/текс.

II-3. Постполиконденсационная обработка

Постполиконденсационная обработка после прядения позволяет существенно увеличить прочность на разрыв, приобретаемую моноволокнами, за счет увеличения степени полимеризации полимера; обычно, чем более совершенна термообработка, тем выше прочность на разрыв, полученная после обработки. Таким образом получают моноволокна из термотропного сложного ароматического полиэфир(амида), называемые постполиконденсированными, которые производят непосредственно из необработанных формованных моноволокон, описанных перед этим.

Для этой обработки, катушки с необработанными формованными моноволокнами обрабатывают в печах известным способом, при высоких температурах, в вакууме или в атмосфере инертного газа, например в азоте, обычно, в течение нескольких часов. Условия этой постполиконденсационной обработки, которые известным образом изменяются в зависимости от природы используемого полимера, аналогичны условиям, используемым для обычных многофиламентарных волокон. Особые условия обработки для этих обычных волокон были описаны, например, в американском патенте 4161470 и для моноволокон с диаметром 180 мкм в вышеупомянутой международной заявке на патент 92/12018; такие условия даны также в примерах осуществления, следующих ниже.

Предпочтительно, моноволокно из постполиконденсированного термотропного сложного ароматического полиэфир(амида), произведенное из необработанных формованных моноволокон согласно изобретению с диаметром D, по меньшей мере равным 40 мкм, удовлетворяет следующим соотношениям:

Mi<4000; Ar>2; Те>100,

где Mi его модуль упругости при малых кратковременных нагрузках (в сН/текс), Ar - его удлинение при разрыве (в %) и Те - его прочность на разрыв (в сН/текс). Более предпочтительно, его модуль Mi составляет от 2500 до 4000 сН/текс, еще более предпочтительно, по меньшей мере равен 3000 сН/текс и меньше 4000 сН/текс: его удлинение при разрыве Ar, предпочтительно, по меньшей мере равно 2,5.

Необработанные формованные моноволокна, как и волокна в постполиконденсированном состоянии, произведенные из них, могут быть использованы в различных приложениях, особенно, для изготовления или усиления различных изделий, в частности, изделий из пластмассы и/или каучука, например лент, труб, автопокрышек.

Когда их используют для усиления изделий из пластмассы и/или каучука, особенно в форме кабелей, они удовлетворяют, предпочтительно, следующему соотношению (D в мкм):

80≤D≤230.

Диаметр, по меньшей мере, равный 80 мкм, является предпочтительным, принимая во внимание стоимости кабелей (необходимость ограничить число нитей в кабелях для заданного усилия разрыва), тогда как диаметра больше 230 обычно избегают, чтобы ограничить повреждения при изгибе-сжатии (неудобство больших диаметров при малом радиусе кривизны). Кроме того, диаметр свыше 230 мкм трудно совместим с получением достаточной прочности на растяжение, особенно, для усиления пневматических шин.

Еще более предпочтительно, когда моноволокна согласно изобретению используют для усиления пневматических шин, имеют следующее соотношение, которое контролируется:

100≤D≤200.

III. ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

(Пример) Опыт 1.

Целью этого опыта является показать чувствительность свойств моноволокна из термотропного сложного ароматического полиэфира определенного диаметра D ко времени

структурирования ts.

Изготовляют 6 образцов необработанных формованных моноволокон, из которых 5 образцов согласно изобретению (образцы А-1 - Д-1) и сравнительный образец Е-1 не согласно изобретению.

Использованный здесь термотропный сложный ароматический полиэфир представляет собой известный полимер типа Vectra А900 в форме гранул, поставляемый в продажу фирмой Hoechst Celanese, состоящий из повторяющихся звеньев (А) и (В), таких как определенные перед этим, с молярным отношением А:В, равным, приблизительно, 27:73 (согласно анализу методом ДСК, Тпл равна 280оС).

Экструдер, в котором плавят полимер, содержит три последовательные зоны нагрева, соответственно до 275oС, 310oС и 340oС (Тх=340oС), следующий за ним прядильный насос также поддерживают при температуре Тх=340oС. Температура Тf и диаметр d единственного капилляра фильеры соответственно равны 270oС и 800 мкм. Длина капилляра, обозначаемая "l", равна удвоенной величине его диаметра (l/d= 2) и угол входного конуса, обозначаемый α, предшествующего входу в капилляр равен 8 градусам. Условия прядения подбирают известным способом, играя на скорости прядильного насоса и на скорости экструзии через фильеру таким образом, чтобы получить моноволокно диаметром D около 180 мкм (весовой номер равен, приблизительно, 34,5 текс).

На выходе из экструзионного капилляра поток полимера (т.е. жидкую струю, выходящую из капилляра) структурируют путем вытяжки в слое воздуха (температура окружающей среды 20oС) в течение переменного времени ts, такого, что вышеупомянутое соотношение (1) (или ts<to=0,19 с) выполняется или не выполняется.

По истечении времени ts, структурированный таким образом поток полимера подвергают термической закалке путем принудительного пропускания моноволокна под роликом, погруженным в водяную ванну при 15oС; длина погруженного моноволокна равна, приблизительно, 10 см, что соответствует очень короткому, но достаточному, времени термической закалки около 10 миллисекунд. На выходе из водяной ванны моноволокно вновь захватывают и наматывают в несколько витков на устройство для протяжки, состоящее из направляющего прядильного диска, со скоростью V, определенной выше, 590 м/мин.

Затем волокно в смоченном состоянии изымают на катушку и оставляют его сохнуть на воздухе в течение 24 часов, перед предварительным кондиционированием для измерения его термических и механических характеристик.

Итак, заставляют изменяться время структурирования ts согласно показаниям таблицы 1, а именно, от 0,02 до 0,40 с, постепенно увеличивая толщину Ас воздушного зазора от 0,2 м (об. А-1) до 3,9 м (об. Е-1), последовательно проходя величины Аg 0,55 м (об. Б-1), 0,75 М (об. В-1), 1,10 м (об. Г-1) и 1,60 м (об. Д-1). Все условия прядения соответствуют изобретению, за исключением времени ts для образца Е-1, которое не удовлетворяет соотношению (1), приведенному выше (ts<to).

В таблице 1 указаны также полученные свойства моноволокон.

Установлено, что моноволокна, полученные в соответствии со способом прядения согласно изобретению (образцы от А-1 до Д-1) удовлетворяют всем следующим соотношениям:

D≥40; Те>45; ΔL≥0.

Образцы от А-1 до Г-1 удовлетворяют, кроме того, следующим предпочтительным соотношениям:

Mi<4000; Ar>2.

Кроме того, образцы А-1 и Б-1, полученные при самых коротких временах структурирования ts, удовлетворяют следующим предпочтительным соотношениям:

ΔL≥0,2; Ar≥2,5.

Первоначальный модуль может быть таким образом понижен до величин, составляющих от 2500 до 4000 сН/текс, не затрагивая прочности на разрыв, которая во всех случаях остается больше 65 сН/текс.

Отмечают, в частности, что моноволокна Б-1, В-1, Г-1 и Д-1 (диаметр 180 мкм), которые получены согласно способу, удовлетворяющему приведенному выше соотношению (2), а именно:

1,5•10-6D2 (или 0,049 с)<ts<6•10-6D2 (или 0,194 с),

все обладают следующей предпочтительной характеристикой:

3000<Mi<4000.

Что касается образца Е-1, полученного в соответствии со способом прядения не согласно изобретению (ts>to), он проявляет сжатие "при нагреве" (ΔL - отрицательное) и является, следовательно, не соответствующим изобретению; кроме того, он обладает особенно высоким модулем упругости при малых кратковременных нагрузках, больше 4000 сН/текс, и величиной Аr меньше 2%.

Таким образом, в этом опыте найдено, что параметры ΔL, Mi и Аr являются особенно чувствительными к увеличению ts. В частности, непрерывное увеличение модуля упругости при малых кратковременных нагрузках Mi с ts и, следовательно, с толщиной Аg слоя воздуха, представляется довольно-таки неожиданным в соответствии с тем, что специалист может ожидать увидеть обратное, для толщин воздушного зазора, способных достигать нескольких метров, уменьшение модуля упругости при малых кратковременных нагрузках вследствие процессов молекулярной релаксации в жидкокристаллическом потоке полимера.

С другой стороны, в этом опыте отмечают, что моноволокна согласно изобретению обладают значительным термическим удлинением (ΔL≥0,2 для всех образцов; в большинстве случаев L≥0,4); благоприятно, такие свойства могут, в частности, позволить их намотку при высоком натяжении во время прядения, перед последующей постполиконденсационной обработкой.

(Пример) Опыт 2.

В этом опыте действуют как в предыдущем опыте 1, за исключением изменений, которые следуют ниже:

- термотропный сложный ароматический полиэфир представляет собой известный полимер типа Rhodester CL фирмы Rhone-Poulenc (Тпл=305oС), полученный на основе следующих мономеров (в мол.%): п-ацетоксибензойной кислоты (23%), терефталевой кислоты (29%), метилгидрохинондиацетата (39%) и 4,4'-дифенилэфирдикарбоновой кислоты (19%);

- три последовательные зоны нагрева находятся при 330oС (Тх=330oС), температура насоса равна 310oС, а температура фильеры равна 270oС (Tf= 270oC);

- диаметр d капилляра фильеры равен 400 мкм (1/d=2; α=8o), КВП равен 4,9 (Vf=590 м/мин).

Время структурирования ts меняют согласно данным таблицы 2, постепенно увеличивая толщину Аg воздушного зазора от 0,55 м (об. А-2) до 4,0 м (об. Г-2), проходя через величины Аg 0,80 м (об. Б-2) и 2,20 м (об. В-2). Все условия прядения соответствуют изобретению, за исключением времени ts, которое для образцов В-2 и Г-2 не удовлетворяет соотношению (1), приведенному выше (а именно, ts<to=0,19 с); для образцов А-2 и Б-2 выполняется соотношение (2).

В таблице 2 указаны также свойства необработанных формованных моноволокон, полученных таким образом.

Констатируют, что моноволокна образцов А-2 и Б-2, полученные в соответствии со способом согласно изобретению, удовлетворяют следующим соотношениям:

D≥40; Те>45; ΔL≥0.

Эти моноволокна А-2 и Б-2 удовлетворяют, кроме того, следующим предпочтительным соотношениям: Mi<4000 и Ar>2: их прочность на разрыв Те больше 55 сН/текс.

Что касается моноволокон вариантов В-2 и Г-2, если они конечно имеют модуль упругости при малых кратковременных нагрузках Mi определенно меньше 4000 сН/текс, просто вследствие природы используемого полимера (твердость и оптическая анизотропия меньше, чем у полимера предыдущего опыта 1), они оба показывают отрицательное изменение ΔL, т.е. термическую усадку при нагревании при исследовании термического изменения длины; следовательно, они не являются соответствующими изобретению.

(Пример) Опыт 3.

В этом опыте действуют как в предыдущем опыте 2, за исключением изменений, которые следуют ниже:

- диаметр d капилляра фильеры равен 600 мкм (1/d=2; α=8o) ;

- толщина Аg слоя воздуха постоянна и равна 1,4 м;

диаметр D моноволокна при постоянном времени структурирования (ts=0,14 с) меняют в соответствии с данными таблицы 3.

Скорость прядения является постоянной (Vf=590 м/мин); диаметр D регулируют от 95 мкм (об. А-3) до 320 мкм (об. Ж-3), изменяя известным способом скорость прядильного насоса (КВП изменяется, приблизительно, от 3,5 до, приблизительно, 40).

Все условия прядения соответствуют изобретению, за исключением времени ts, которое для 4 образцов, обозначенных номерами от А-3 до Г-3, не удовлетворяет соотношению (1), приведенному выше (ts=0,14 с>to для этих 4 образцов от А-3 до Г-3).

В таблице 3 указаны также свойства полученных моноволокон. Отмечают, что моноволокна образцов Д-3, Е-3 и Ж-3, полученные в соответствии со способом согласно изобретению (ts<to), хорошо удовлетворяют всем следующим соотношениям:

D≥40; Те>45; ΔL>0.

Кроме того, эти моковолокна согласно изобретению удовлетворяют следующим предпочтительным соотношениям: Mi<4000 и Аr>2; Те больше 55 сН/текс для моноволокон Д-3 и Е-3.

Что касается моноволокон образцов от А-3 до Г-3, полученных в соответствии со способом не согласно изобретению (ts>to), если они конечно как для предыдущих образцов В-2 и Г-2 имеют модуль упругости при малых кратковременных нагрузках Mi меньше 4000 сН/текс, просто вследствие природы используемого полимера [полимер менее твердый, чем в опыте 1), они оба характеризуются отрицательным ΔL, т.е. термической усадкой при нагревании при исследовании термического изменения длины; следовательно, они не являются соответствующими изобретению.

(Пример) Опыт 4.

В этом опыте моноволокна предыдущих образцов от А-2 до Г-2 (опыт 2) подвергают постполиконденсационной обработке.

Для всех исходных продуктов производят перемотку с низкой скоростью (скрещенная намотка под углом, приблизительно, 30o) на гибкие катушки, способные более или менее сокращаться под воздействием термической усадки моноволокон, которые они несут. Эту термообработку осуществляют, помещая катушки в печи, в условиях вакуума, и выдерживая их при трех температурах: 50 мин при 88o С (для вакуумной сушки); 40 мин при 176oС; затем 10 часов при 280oС.

В таблице 4 указаны свойства моноволокон в постполиконденсированном состоянии А-4, Б-4, В-4, Г-4, полученных таким образом, исходя, соответственно, из необработанных формованных моноволокон А-2, Б-2, В-2, Г-2.

Установлено, что необработанные формованные волокна согласно изобретению (А-2 и Б-2) являются теми, которые после термообработки приводят к продуктам (А-4 и Б-4), имеющим самые высокие прочности на разрыв (Те>100 сН/текс) и самые большие удлинения при разрыве (Аr>2,5%).

По сравнению с моноволокнами согласно изобретению, моноволокна В-4 и Г-4, полученные согласно известному уровню техники, имеют определенно более низкую прочность на разрыв, более низкое удлинение при разрыве и испорченный общий внешний вид: в частности они содержат значительное число узлов ("kink-band") в точках перекрещивания витков на обработанной катушке.

(Пример) Опыт 5.

В опыте, следующем ниже, исходя из сложного полиэфира типа Vectra A900, использованного в опыте 1, изготовляют продолговатое моноволокно с весовым номером, равным 230 текс. Его толщина D (наименьший размер его поперечного сечения) равна 160 мкм, тогда как его ширина (наибольший размер его поперечного сечения) равна 1,2 мкм; форма этого моноволокна, очень сплюснутая, является, следовательно, почти формой пленки.

Действуют, как указано для предшествующего опыта 1, за исключением различий, которые следуют ниже:

- капилляр фильеры имеет прямоугольное сечение (с закругленными углами, для лучшей стабильности истечения) с размерами 5,45 мм на 0,20 мм (или d=200 мкм; с 1/d=2,5; α=8o);

- для плавления полимера три последовательные зоны нагрева, предшествующие прядильному насосу, находятся при температурах, соответственно, 295oС, 335oС и 330oС (Тх= 330oС), при этом прядильный насос, следующий за ними, поддерживают при температуре 310oС;

- температура фильеры (Тf) равна 269oC;

- КВП равен 7,6 (Vf равна 180 м/мин);

- высота слоя воздуха на выходе из фильеры составляет 150 мм, что соответствует времени структурирования ts 0,05 с.

В частности, отмечают, что вышеупомянутое соотношение (2) выполняется, при этом ts находится в интервале от l,5•10-6D2 (или 0,038 с в настоящем случае) до 6•10-6D2 (или 0,154 с в настоящем случае).

Характеристики продолговатого необработанного формованного моноволокна, полученного таким образом, следующие:

Те=57; ΔL=+0,73; Mi=3050; Ar=2,6.

Следовательно, выполняются следующие предпочтительные соотношения:

100≤D≤200; ΔL≥0,2;

Ar≥2,5; 3000≤Mi<4000.

Затем это волокно подвергают постполиконденсационной термообработке, помещая катушку моноволокна в печь, в условиях вакуума, и выдерживая в следующих условиях подъема температуры и постоянной температуры: подъем температуры со скоростью 2oС/мин от комнатной температуры до 195oС; затем подъем температуры со скоростью 0,3oС/мин от 195oС до 241oС; затем 2 часа при 241oС; затем подъем температуры со скоростью 0,1oС/мин от 241oС до 285oС; наконец, 3 часа при 285oС.

Полученное таким образом продолговатое моноволокно в постполиконденсирсванном состоянии имеет весовой номер 227 текс, прочность на разрыв более 100 сН/текс (точно 101 сН/текс, что соответствует усилию разрыва около 23 даН, модуль упругости при малых кратковременных нагрузках Mi, составляющий от 3000 до 4000 сН/текс (точно 3600 сН/текс) и удлинение при разрыве Аr больше 3% (точно 3,4%). Необходимо отметить, что относительно умеренная прочность на разрыв моноволокна, полученного таким образом, объясняется здесь временем термообработки, которое относительно короткое; более длительная термообработка, такая как описанная, например, в предыдущем опыте 4, приводит, обычно, на полимере этого типа к отчетливо более высоким прочностям на разрыв, например порядка от 130 до 160 сН/текс.

Усиление изделий из каучука.

Моноволокна согласно изобретению в виде отдельных волокон (в особенности, когда речь идет о продолговатых волокнах или пленках), или в виде жгутов или наборов, используют, предпочтительно, для усиления изделий из каучука, особенно, каучуковых полотен, предназначенных для изготовления пневматических шин.

Для изготовления жгутов или наборов используют способы и устройства для кручения или свивания, известные специалисту, которые не описаны здесь для простоты изложения. Для изготовления слоистого жгута можно использовать, в частности, такую технику, как описанная в вышеупомянутой международной заявке на патент 92/12018.

Эти жгуты или отдельные волокна предварительно должны быть проклеены одним или несколькими клейкими составами, способными обеспечить их сцепление с каучуковой матрицей, которую они должны усилить.

Используют, например, двухстадийный способ проклеивания, как указанный ниже:

- наборы или отдельные моноволокна обрабатывают в первой ванне с эпоксидной смолой, затем их подвергают термообработке при температуре от 210 до 260oC в течение времени, составляющего от 20 до 120 секунд, например, при 250oС в течение 30 секунд;

- затем их пропускают через вторую ванну с клеем, называемым "RFL", на основе латекса (например, тройного сополимера бутадиена-стирола-винилпиридина), резорцина и формальдегида, после чего их подвергают термообработке при температуре от 210 до 260oС в течение времени, составляющего от 20 до 120 секунд, например, при 250oС в течение 30 секунд.

Перед проклеиванием наборы или моноволокна могут быть подвергнуты предварительной активационной обработке, такой как плазменная обработка, например, как описано в вышеупомянутой международной заявке на патент 92/12018 или в международной заявке на патент 92/12285 для моноволокон на основе ароматических амидов.

Наборы или моноволокна, проклеенные и обработанные таким образом, затем известным способом, каландрированием, вводят в каучуковые полотна для пневматических шин, которые предназначены, в частности, для арматуры верхней части или для арматуры каркаса радиальных пневматических шин.

Благоприятно, моноволокна согласно изобретению могут быть использованы в продолговатой форме, следовательно, не требующей операций свивания, для усиления каркаса или верха этих радиальных пневматических шин вместо обычных жгутов, образованных из нескольких моноволокон, свитых вместе. При эквивалентной прочности на разрыв полотна очень малая толщина D продолговатых волокон, по сравнению со жгутами, позволяют заметно уменьшить толщину каучуковых полотен, которые они усиливают, и, следовательно, затраты на изготовление; кроме того, малая толщина D благоприятна для стойкости моноволокон по отношению к изгибу-сжатию и, следовательно, для стойкости самих каучуковых полотен в пневматических шинах.

В итоге, по сравнению с необработанными формованными моноволокнами известного уровня техники, необработанные формованные волокна согласно настоящему изобретению обладают новым и существенным свойством, которое заключается в том, что они не усаживаются при нагревании.

Это свойство придает им многочисленные преимущества. Во время стадии постполиконденсации на катушке-суппорте ликвидированы многочисленные неудобства, такие как опасности повреждения при чрезмерном натяжении, межфиламентарного склеивания или еще появления узлов ("kink-band"); операции предварительной перемотки больше не являются необходимыми. После постполиконденсационной обработки качество обработанных продуктов оказывается значительно улучшенным; следовательно, больше не является необходимым, в частности, разматывать обработанные моноволокна при слабом натяжении или с низкой скоростью, что позволяет значительно уменьшить производственные затраты.

Необработанные формованные моноволокна согласно изобретению, как и волокна в постполиконденсированном состоянии, произведенные из них, по сравнению с волокнами известного уровня техники обладают тем преимуществом, что для данного полимера (заданные твердость и анизотропия) имеют более низкий модуль растяжения, который чаще всего сочетается с более высоким удлинением при разрыве; констатируют, что такое сочетание придает моноволокнам, при определенном диаметре D, улучшенное сопротивление изгибу-сжатию.

С другой стороны, преимуществом способа прядения согласно изобретению является то, что он позволяет регулировать, практически по требованию, коэффициент термического расширения необработанных формованных моноволокон и даже их модуль упругости при малых кратковременных нагрузках и их удлинение при разрыве в зависимости от намеченного промышленного применения; такую регулировку получают благодаря управлению временем структурирования ts потока полимера перед закалкой в жидкости, которое является прямой функцией диаметра D получаемого моноволокна.

Необработанные формованные моноволокна согласно изобретению, как и волокна в постполиконденсированном состоянии, полученные из них, могут быть использованы в виде непрерывных моноволокон или коротких волокон; в случае необходимости, они могут быть соединены с другими волокнами, нитями или моноволокнами, например со стальной проволокой, чтобы образовать, например, гибридные усиливающие элементы.

Изобретение относится к технологии получения химических волокон, в частности моноволокон из термотропного сложного ароматического полиэфир(амида), которые используются для усиления изделий из пластмасс и каучука, а также пневматических шин. Необработанное формованное моноволокно из термотропного сложного ароматического полиэфир(амида) удовлетворяет следующим соотношениям: D≥40; Te>45; ΔL≥0, где D - диаметр, мкм, Те - прочность на разрыв, сН/текс и ΔL - изменение длины, % после 2 мин при 235±5oС при предварительном натяжении 0,2 сН/текс. Способ получения такого моноволокна заключается особенно в том, что на выходе из фильеры поток полимера структурируют путем вытяжки в газообразном слое в течение заданного времени, зависящего от диаметра D, перед термической закалкой структурированного таким образом полимера в жидкости для его отверждения. Волокно имеет свойство не усаживаться при нагревании. 5 с. и 11 з.п. ф-лы, 4 табл.

D≥40; Те>45; ΔL≥0,

где D - его диаметр или толщина, мкм;

Те - его прочность на разрыв, сН/текс;

ΔL - изменение его длины, % после 2 мин при 235±5oС при предварительном натяжении 0,2 сН/текс;

Mi<4000; Ar>2,

где Mi - его первоначальный модуль, сН/текс;

Ar - его удлинение при разрыве, %.

ΔL≥0,2; Ar≥2,5.

2500<Mi<4000.

3000<Mi<4000.

при этом молярное отношение А:В заключено в диапазоне значений, изменяющихся от 10:90 до 90:10, предпочтительно от 20:80 до 30:70.

ts<6•10-6 D2.

1,5•10-6D2<ts<6•10-6D2.

| Стекловаренная ванная печь с воздушным охлаждением стен бассейна и горелок | 1950 |

|

SU91253A1 |

| US 4734240 А, 29.03.1988 | |||

| FR 1517378 А, 26.06.1968 | |||

| Устройство для измерения показателяфильТРуЕМОСТи жидКиХ НЕфТЕпРОдуКТОВ | 1973 |

|

SU828986A3 |

| Способ получения полиэфирамидных волокон | 1976 |

|

SU602622A1 |

Авторы

Даты

2003-04-10—Публикация

1998-06-05—Подача