ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к системе и способу для производства нитей, и более конкретно для производства моноволоконных нитей высокой прочности.

УРОВЕНЬ ТЕХНИКИ

Типичная коммерческая линия производства моноволокна включает в себя следующие последовательные стадии/части процесса: экструдирование, охлаждение экструдированного непрерывного элементарного волокна через водяную баню, первую зону вытяжки, дополнительную (вторую) зону вытяжки, термообработку и намотку полученной моноволоконной нити. Такие коммерческие линии по производству моноволокна обычно достигают скоростей намотки от 150 до 300 м/мин (или mpm: метров нити в минуту) для шинных моноволокон, и они, как правило, обрабатываются в горизонтальном направлении, что соответствует большой занимаемой площади (с длиной приблизительно 25-35 м) для производственных систем.

US5240772A раскрывает процесс производства полиамидного моноволокна, имеющего линейную плотность выше чем 1000 денье с сопротивлением разрыву больше чем 7,5 gpd (грамм-сила на денье). В этом процессе используется относительная вязкость полимера (относительно вязкости муравьиной кислоты) больше чем 50, а также водяная баня для поддержания температуры внутри ядра моноволокна ниже 55°C. Локализатор точки вытяжки и аппарат для обработки водяным паром используются для поддержания требуемых механических свойств продукта, таких как прочность, для того, чтобы противостоять напряжениям, возникающим при намотке или использовании. В этом процессе вытяжные ролики первой ступени нагреваются до 140°C для нагрева моноволокна перед входом во вторую зону вытяжки; и локализатор точки вытяжки и аппарат для обработки водяным паром располагаются после подающего ролика для того, чтобы улучшить скорость вытяжки. Дополнительно к этому лучистый нагреватель также используется в системе для термической обработки.

US3963678A раскрывает другой процесс производства полиамидных моноволокон с линейной плотностью выше чем 1000 денье и прочностью 10 gpd, в котором моноволокна прядутся с производительностью от 13 кг/час до 20 кг/час. Однако количество концов моноволокна, производимых для достижения этой производительности, не раскрывается. При высокоскоростном прядении моноволокон очень сложно управлять непрерывным производством моноволокон с более чем четырьмя концами. Эта задача требует разработки нового процесса, устройства и способа. Последовательное использование локализатора точки вытяжки и аппарата для обработки водяным паром раскрыто в упомянутом документе. Моноволокна покрываются водой при температуре 95°C - 98°C. Кроме того, аппарат для обработки водяным паром, раскрытый в упомянутом документе, создает давление 80-140 фунт/кв.дюйм изб.(5,51 бар - 9,65 бар) с температурой пара 180°C. Максимальная скорость бобины раскрыта как 516,7 м/мин, без раскрытия количества концов моноволокна.

Достижение высоких скоростей (например 500 м/мин или выше) в производстве нити из моноволокна является чрезвычайно сложной задачей, особенно при большом количестве концов в нити. При высоком значении денье и большом количестве концов в производстве нити из моноволокна, возникают некоторые проблемы, такие как недостаточное охлаждение в резервуаре для воды при экструдировании, трудности с улавливанием непрерывных элементарных волокон с помощью всасывающего пистолета и отдельная упаковка непрерывных элементарных волокон в прядильных дисках. Кроме того, коммерческие линии по производству моноволокна имеют низкую производительность из-за низких скоростей намотки, необходимых для предотвращения повреждения продукта.

WO 95/02718 раскрывает способ для высокоскоростного производства многоволоконных нитей. В этом способе расплавленные непрерывные элементарные волокна из полиамида экструдируются из капилляров фильеры через заполненный газом зазор в закалочную ванну, которая содержит горячую водную жидкость. Эта ванна имеет сопло, определяющее вертикально расположенный цилиндрический проход, вход в который находится в ванне ниже поверхности жидкости. Непрерывные элементарные волокна сходятся в пучок волокон у входа и извлекаются из выхода прохода со скоростью извлечения приблизительно 1500-3500 м/мин. Полиамидный полимер экструдируется из фильеры таким образом, что скорость истечения струи в капиллярах фильеры составляет 2-10% скорости извлечения непрерывного элементарного волокна из выхода фильеры.

GB 803237 A раскрывает способ производства искусственных волокон путем прядения волокна из расплава, содержащий экструдирование расплавленного полимерного материала через фильеру и сматывание или передачу непрерывных элементарных волокон к следующей операции; натяжение экструдированных непрерывных элементарных волокон повышается, и они ослабляются при прохождении через горячую жидкость. US 3002804 A раскрывает процесс прядения волокна из расплава и растяжения волокон путем пропускания их через ванну с жидкостью.

US 3960305 A относится к аспирационному устройству, содержащему всасывающее сопло. WO 2012/047100 A1 относится к процессу для приготовления полимерных непрерывных элементарных волокон, имеющих высокие прочность на разрыв и модуль упругости, путем экструдирования раствора линейного высокомолекулярного полимера в растворителе с последующим прядением и закалкой образующихся таким образом непрерывных элементарных волокон, причем после прядения и закалки свежеформованные элементарные волокна растягиваются под воздействием пара для того, чтобы удалить растворитель из растягиваемых непрерывных элементарных волокон.

US 2006/014920 A1 раскрывает способ производства многоволоконной нити с высокими скоростями. CN 103 290 497 A относится к способу для производства нитей, сделанных из Нейлона 66, с использованием твердофазной полимеризации, экструзии из расплава, прядения под высоким давлением, медленного охлаждения, закалки, вытягивания и формования. Патентный документ JP 2011 168938 A раскрывает волокно из нейлона 66 подушек безопасности и способ его изготовления. Патентный документ JP 2 967997 B2 относится к производству высокопрочных непрерывных элементарных волокон с использованием прядения.

ЦЕЛИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Главной целью настоящего изобретения является преодоление вышеупомянутых недостатков предшествующего уровня техники.

Другой целью настоящего изобретения является разработка способа получения нити из моноволокна с высоким числом денье, имеющей большое количество концов, с повышенной скоростью производства.

Дополнительной целью настоящего изобретения является разработка способа производства нити из моноволокна с уменьшенными капитальными и эксплуатационными затратами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает многоконцевое устройство для производства моноволокна, содержащее следующие расположенные последовательно по направлению потока моноволокон обрабатывающие блоки: вертикальную прядильную машину, содержащую фильеру и распределительную пластину под фильерой; водяную баню для закалки спряденных моноволокон; вакуумное струйное устройство для переноса моноволокон из водяной бани; паровой эжектор, способный обеспечивать перегретый пар при температуре 300°C - 380°C и давлении в диапазоне 4-5 бар; блок вытяжки; а также устройство для наматывания моноволокон на скорости, превышающей 500 м/мин. Настоящее изобретение дополнительно предлагает способ для производства многоконцевой моноволоконной нити.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чертежи, краткие пояснения к которым приведены ниже, предназначены исключительно для обеспечения лучшего понимания настоящего изобретения, и по сути не предназначены для определения объема защиты или контекста, в котором указанный объем следует интерпретировать в отсутствие данного описания.

Фиг. 1 представляет собой таблицу, в которой приведены параметры процесса и получаемые физические свойства продуктов при нескольких экспериментальных прогонах в соответствии с устройством и способом по настоящему изобретению.

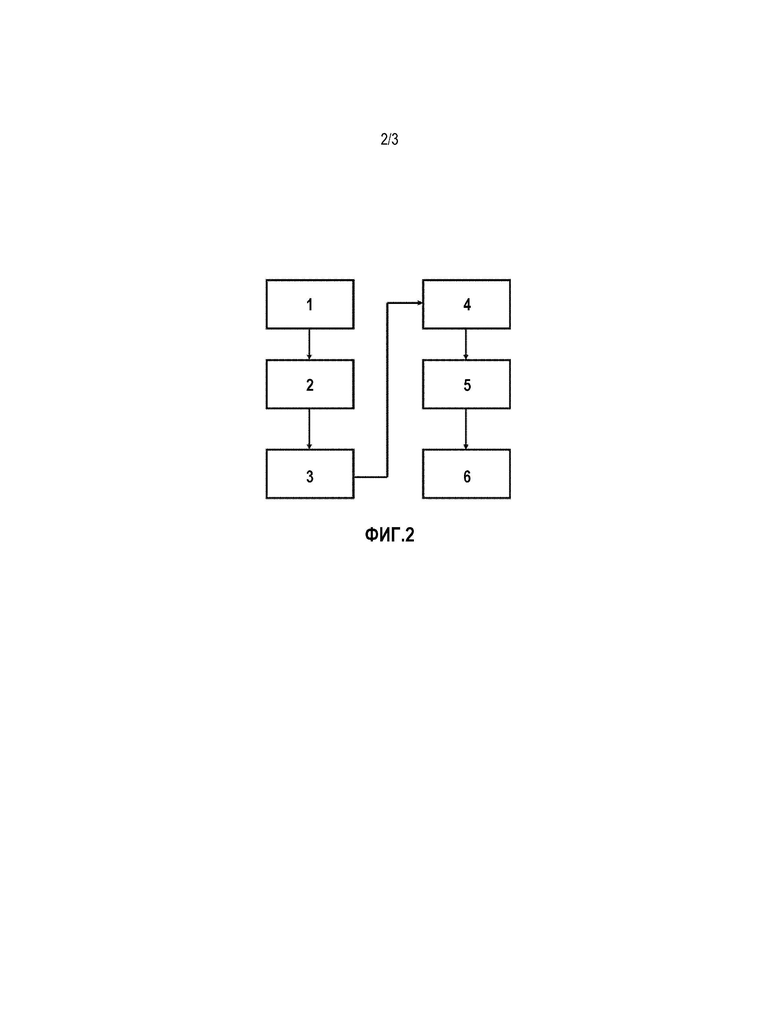

Фиг. 2 представляет собой схему, показывающую технологические блоки устройства, соответствующие стадиям процесса вдоль производственной линии в соответствии со способом настоящего изобретения.

Фиг. 3 показывает схематический вид одного варианта осуществления устройства согласно настоящему изобретению, соответствующего одной версии способа согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает устройство и способ для производства нити из моноволокна.

Способ в соответствии с настоящим изобретением содержит следующие последовательные стадии:

i) прядение моноволокон из фильеры, имеющей выходные отверстия для экструдата, на распределительную пластину в направлении, которое является по существу параллельным и направленным в сторону вектора силы тяжести,

ii) закалку спряденных моноволокон в водяной бане при температуре 7°C - 20°C, причем между прядильной машиной и водяной баней присутствует воздушный зазор, соответствующий расстоянию 20-80 см между водяной баней и выходными отверстиями фильеры для экструдата,

iii) передачу моноволокон из водяной бани с использованием вакуумного струйного устройства,

iv) подачу перегретого пара с температурой 300°C - 380°C и давлением 4-5 бар на моноволокна с использованием парового эжектора,

v) вытяжку моноволокон с использованием блока вытяжки,

vi) наматывание моноволокон со скоростью, превышающей 500 м/мин, с использованием устройства для наматывания моноволокна.

Схема устройства в соответствии с настоящим изобретением приведена на Фиг. 1, где последовательность обрабатывающих блоков в устройстве показана стрелками, также соответствующими направлению потока экструдата (то есть непрерывных элементарных волокон) через устройство. То же самое относится к Фиг. 2, на которой схематически показан предпочтительный вариант осуществления устройства и направления потока в производстве.

Устройство содержит прядильную машину (1) имеющую выходное отверстие для выпуска экструдата по существу в вертикальном направлении (параллельно и в направлении вектора силы тяжести, то есть вниз, то есть к центру тяжести Земли, с максимальным отклонением на 5° от линии отвеса). Соответственно, такая прядильная машина определяется как вертикальная прядильная машина. Устройство дополнительно содержит водяную баню (2) (которую можно также назвать закалочным баком) для закалки и оптимизации кристалличности волокон после их выхода из прядильной машины (1). После водяной бани (2) располагается вакуумное струйное устройство (3) для переноса непрерывных элементарных волокон в вертикальном направлении (вниз). После вакуумного струйного устройства располагается паровой эжектор (4), который обеспечивает перегретый пар с температурой 300°C - 380°C, предпочтительно 345°C - 355°C. Давление пара предпочтительно находится внутри диапазона 4-5 бар.

Однородное покрытие моноволокна водой является очень важным, поскольку в противном случае моноволокна становятся хрупкими, имеют меньшее удлинение при разрыве и имеют более низкую прочность на разрыв.

Устройство и способ в соответствии с настоящим изобретением обеспечивают улучшенный модуль упругости и улучшенную скорость в ходе процесса, что соответствует в 3-4 раза более высокой производительности по сравнению с типичными коммерческими прядильными линиями. Увеличенная производительность соответствует уменьшенным затратам на продукт благодаря низким эксплуатационным затратам на единицу объема продукта (то есть нити из моноволокна). Производственная линия, являющаяся по существу вертикальной, обеспечивает минимизацию производственных площадей, и соответственно капитальных затрат. Снижение затрат можно оценить как приблизительно 50% по сравнению с легкодоступными коммерческими системами прядения моноволокна. Кроме того, вертикальное прядение обеспечивает в 3-4 раза более высокие скорости прядения по сравнению с известными коммерческими поточными линиями для полиамидного моноволокна.

ПРИМЕР

В проведенных в качестве примера испытаниях способа и устройства в соответствии с настоящим изобретением была достигнута скорость прядения 1300 м/мин для производства нити из моноволокна с 12 концами. Эти непрерывные элементарные волокна имели значения линейной плотности в пределах от 100 децитекс при диаметре непрерывного элементарного волокна 0,1 мм до 3000 децитекс при диаметре непрерывного элементарного волокна 0,6 мм; где децитекс представляет собой массу непрерывного элементарного волокна в граммах на 10000 м. Параметры процесса и механические свойства соответствующих продуктов показаны в Таблице 1 (см. Таблицу 1, в которой приведены параметры процесса и получаемые физические свойства продуктов при нескольких экспериментальных прогонах в соответствии с устройством и способом по настоящему изобретению). Нагрузка при 3% удлинения (также упоминаемая как 3% LASE) и удлинение (%) при 4,5 кгс (также упоминаемое как E 4,5) считались показателями модуля упругости. Модуль упругости полученного продукта был на 30-35% более высоким по сравнению с типичными коммерческими моноволокнами. Для применения в качестве шинного корда считается достаточным значение прочности на разрыв 7,5 gpd (грамм-сила на денье). Нити из моноволокон с более высокими значениями модуля упругости являются выгодными для достижения увеличенной жесткости в шинах и соответственно уменьшенного сопротивлении качению шин.

Устройство в соответствии с настоящим изобретением, которое использовалось при реализации данных примеров (см. Фиг. 2) содержит вертикальную прядильную машину (1), содержащую фильеру (11) и распределительную пластину (12) под ней для приема потока экструдата (выходящего из фильеры в вертикальном направлении) для формирования нити из моноволокна. Далее поток (показанный стрелками) проходит в водяную баню (2). В устройстве, использованном в экспериментах, поддержание воздушного зазора (13) предпочтительно осуществлялось между прядильной машиной (1) и водяной баней (2). После водяной бани (2) располагалось вакуумное струйное устройство (3), которое предпочтительно дополнительно снабжалось устройством (31) для удаления воды. Непрерывные элементарные волокна, прошедшие через вакуумное струйное устройство (3), улавливались всасывающим пистолетом (32) (который также может быть назван всасывающей струей) и направлялись в первую зону (33) вытяжки, а затем эти непрерывные элементарные волокна подвергались воздействию парового эжектора (4) с последующей дополнительной (второй) зоной вытяжки в качестве главного блока (5) вытяжки. В паровом эжекторе (4) пар поступал на непрерывные элементарные волокна под давлением 4,5 бар. Непрерывные элементарные волокна затем подвергались стадии ослабления (51) и наконец наматывались с высокой скоростью в устройстве (6) для наматывания. Термин «высокая скорость» используется для скоростей, превышающих 500 м/мин, более предпочтительно превышающих 1000 м/мин, и еще более предпочтительно превышающих 1200 м/мин. В экспериментах использовалась скорость наматывания 1300 м/мин.

При вязкости полимера относительно муравьиной кислоты в свободном падении 75-100 (ASTM D 789), сопротивление разрыву 9,0 gpd и модуль упругости (при 2% деформации) 5,7 ГПа были достигнуты при скорости наматывания 1300 м/мин. Полиамид при этой относительной вязкости плавился и экструдировался через фильеру с 12 отверстиями в водяную баню для закалки спряденных моноволокон. Воздушный зазор (расстояние, позволяющее спряденным моноволокнам контактировать с воздухом для предпочтительного предварительного охлаждения свежеспряденных моноволокон) увеличивает уровень кристалличности материала моноволокна перед его входом в водяную баню.

Сопротивление разрыву, модуль упругости и усадка (моно)волокон начинают улучшаться за счет дальнейшего повышения уровня их кристалличности при прохождении через водяную баню.

Моноволокна предпочтительно вытягивались съемным роликом на выходе из водяной бани, причем съемный ролик сбрасывает непрерывные элементарные волокна (например на пол перед выходом из водяного бака) перед тем, как эти непрерывные элементарные волокна подвергнутся воздействию вакуумной струи.

Моноволокна (которые могут падать на пол) могут быть направлены оператором к вакуумной струе. Вакуумное струйное устройство сбрасывает моноволокна к блоку вытяжки и является критическим для переноса моноволокна (с несколькими концами, например с 12 концами) с высокой скоростью, например 1300 м/мин.

Моноволокна, переданные к блоку вытяжки, предпочтительно могут быть уловлены в соответствии со способом, описанным в TR2014/03829. Затем моноволокна оборачиваются вокруг подающего ролика. Здесь не требуется вытягивания между съемным роликом и подающим роликом, поэтому линейная скорость на боковых поверхностях подающего ролика близка к скорости вращения съемного ролика. В таком случае отношение между линейными скоростями на боковых поверхностях подающего ролика и съемного ролика предпочтительно находится в диапазоне 0,95-1,05.

Между подающим роликом и роликами первой ступени моноволокна подвергались обработке паром для локализации точки вытяжки, а также для увеличения степени вытяжки. В экспериментах температура пара составляла 320°C. Давление пара поддерживалось в диапазоне 4-5 бар.

Затем моноволокна передавались к (главному) блоку вытяжки (который также можно называть роликами второй ступени), где к моноволокнам применялась максимальная степень вытяжки на высокой скорости (для экспериментов эта скорость составляла вплоть до 1400 м/мин). Сопротивление разрыву создается главным образом на этой стадии. В экспериментах температура поверхности роликов в главном блоке вытяжки поддерживалась равной 240°C. При скорости сматывания 1300 м/мин для моноволокон с 12 концами полная степень вытяжки приблизительно 5,05x была достигнута с помощью способа в соответствии с настоящим изобретением.

В экспериментах моноволокна передавались к ослабляющим роликам после их выхода из главного блока вытяжки. После этого моноволокна передавались на фланцевые катушки наматывающего устройства с помощью всасывающего пистолета (струи всасывания). Для обеспечения улучшенной производительности моноволокна передавались через ролики по отдельности. Способ и устройство в соответствии с настоящим изобретением обеспечили пропускную способность по полимеру в диапазоне от 16 до 67 кг/час в зависимости от линейной плотности моноволокон. Кроме того, в экспериментах были достигнуты скорости прядения в 3-4 раза выше, чем в известных коммерческих производственных линиях, независимо от формы профиля продукта.

Способ и устройство в соответствии с настоящим изобретением являются особенно подходящими для производства моноволокон с большим количеством концов, что соответствует моноволокнам с более чем 4 концами, более предпочтительно для моноволокон с 12 или более концами, поскольку высокоскоростное производство без потерь моноволокон с 12 или более концами значительно улучшается при использовании способа и устройства в соответствии с настоящим изобретением.

Таблица 1. Параметры процесса и физические свойства получаемого продукта (моноволокна)

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИОЦЕЛЛОВЫЙ МАТЕРИАЛ ДЛЯ СИГАРЕТНОГО ФИЛЬТРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2636728C2 |

| МОНОВОЛОКНО ИЗ ТЕРМОТРОПНОГО СЛОЖНОГО АРОМАТИЧЕСКОГО ПОЛИЭФИР(АМИДА) | 1998 |

|

RU2202012C2 |

| ВОЛОКНО ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И АРМИРУЮЩИЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 1992 |

|

RU2099448C1 |

| ИЗВИТАЯ МНОГОВОЛОКОННАЯ ПРЯЖА, ПОЛИЭФИРНОЕ ИЗВИТОЕ ШТАПЕЛЬНОЕ ВОЛОКНО И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2042755C1 |

| ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА ВОЛОКНА ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2017 |

|

RU2756466C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНОГО МОНОВОЛОКНА С ВЫСОКИМ ДЕНЬЕ | 1989 |

|

RU2020194C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРОВАННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, НИТЬ (ВАРИАНТЫ) И УПРОЧНЯЮЩИЙ МАТЕРИАЛ | 1996 |

|

RU2171866C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ ВОЛОКНА | 2010 |

|

RU2507325C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРЫВА НИТИ | 2008 |

|

RU2459019C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2120504C1 |

Настоящее изобретение предлагает многоконцевое устройство для производства моноволокна, содержащее следующие последовательные обрабатывающие блоки вдоль направления потока моноволокон: вертикальную прядильную машину (1), содержащую фильеру (11) и распределительную пластину (12) под фильерой; водяную баню (2) для закалки спряденных моноволокон; вакуумное струйное устройство (3) для переноса моноволокон из водяной бани; паровой эжектор (4), способный обеспечивать перегретый пар при температуре 300-380°C и давлении в диапазоне 4-5 бар; блок (5) вытяжки, а также устройство (6) для сматывания моноволокон на скорости, превышающей 500 м/мин. Настоящее изобретение дополнительно предлагает способ для производства многоконцевой моноволоконной нити. 2 н. и 7 з.п. ф-лы, 3 ил., 1 табл.

1. Устройство для производства моноволокна с множеством концов, содержащее следующие последовательно расположенные по направлению потока моноволокон обрабатывающие блоки:

a) вертикальную прядильную машину (1), содержащую фильеру (11), имеющую выходные отверстия для экструдата и дополнительно содержащую распределительную пластину (12) под фильерой,

b) водяную баню (2), выполненную с возможностью обеспечения ее температуры в диапазоне 7-20°C для закалки спряденных моноволокон,

c) вакуумное струйное устройство (3) для переноса моноволокон из водяной бани,

d) паровой эжектор (4), выполненный с возможностью обеспечения перегретого пара с температурой 300-380°C и давлением 4-5 бар,

e) блок (5) вытяжки,

f) устройство (6) для наматывания моноволокон на скорости, превышающей 500 м/мин,

причем между прядильной машиной (1) и водяной баней (2) имеется воздушный зазор (13), который соответствует расстоянию от 20 до 80 см между водяной баней (2) и выпускными отверстиями для экструдата фильеры (11).

2. Устройство по п. 1, в котором устройство (6) для наматывания моноволокна выполнено с возможностью обеспечения скорости, превышающей 1000 м/мин.

3. Устройство по п. 2, в котором устройство (6) для наматывания моноволокна выполнено с возможностью обеспечения скорости, превышающей 1200 м/мин.

4. Устройство по любому из пп. 1-3, дополнительно содержащее всасывающий пистолет (32) и первую зону (33) вытяжки между вакуумным струйным устройством (3) и паровым эжектором (4).

5. Способ производства моноволокна с множеством концов, содержащий следующие последовательные стадии:

i) прядение моноволокон из фильеры, имеющей выходные отверстия для экструдата, на распределительную пластину в направлении, которое является по существу параллельным и направленным в сторону вектора силы тяжести,

ii) закалку спряденных моноволокон в водяной бане при температуре 7-20°C, причем между прядильной машиной и водяной баней имеется воздушный зазор, соответствующий расстоянию 20-80 см между водяной баней и выходными отверстиями фильеры для экструдата,

iii) передачу моноволокон из водяной бани с использованием вакуумного струйного устройства,

iv) подачу перегретого пара с температурой 300-380°C и давлением 4-5 бар на моноволокна с использованием парового эжектора,

v) вытяжку моноволокон с использованием блока вытяжки,

vi) наматывание моноволокон со скоростью, превышающей 500 м/мин, с использованием устройства для наматывания моноволокна.

6. Способ по п. 4, в котором используют скорость более 1000 м/мин.

7. Способ по п. 5, в котором используют скорость более 1200 м/мин.

8. Способ по любому из пп. 4-6, в котором следующие дополнительные последовательные стадии процесса применяют между стадиями (iii) и (iv):

- всасывание моноволокон с использованием всасывающего пистолета и

- первую вытяжку моноволокон в первой зоне вытяжки.

9. Способ по любому из пп. 4-7, в котором моноволокна со множеством концов имеют 12 или более концов.

| EP 708848 B1, 11.02.1998 | |||

| US 3002804 A1, 03.10.1961 | |||

| GB 803237 A, (22.10.1958 | |||

| US3960305A, 01.06.1976. |

Авторы

Даты

2019-12-23—Публикация

2016-08-03—Подача