Изобретение относится к технике для тяговых испытаний тракторов, оборудованных валом отбора мощности с синхронным приводом, преимущественно колесных, и может быть использовано при исследовании тягово-сцепных свойств пневматических шин колесных движителей в условиях эксплуатации на различных естественных и искусственных покрытиях опорной поверхности.

Известен стенд для исследования тягово-сцепных свойств колесного движителя (а. с. СССР N 1437723, кл. G 01 М 17/00, 1987), включающий ведущий и ведомый барабаны, разомкнутую канатную передачу, которой они соединены между собой, неподвижную опору и динамометр. Конструктивное исполнение стенда позволяет задавать и регистрировать величину силы тяги, развиваемой колесами при их частичном и полном буксовании, без измерения численного значения величины буксования.

Известен также стенд для исследования взаимодействия колеса с деформируемым телом (а.с. СССР N 1658009, кл. G 10 М 17/00, 1989), содержащий два барабана, один из которых ступенчатый, а другой гладкий и жестко связан с колесом, причем оба барабана кинематически соединены между собой тросом, а ступенчатый, кроме того, снабжен дополнительным тросом, который намотан на него и прикреплен к нему и к неподвижной опоре. При этом ступенчатый барабан выполнен сменным с различным соотношением радиусов ступеней. Конструктивное исполнение стенда обеспечивает ступенчатое изменение величины буксования колеса, но требует значительных затрат времени на снятие и установку сменного ступенчатого барабана и не позволяет измерять силу тяги.

Известно также близкое по техническому решению и предлагаемому изобретению устройство для исследования буксования гусеничного транспортного средства (а. с. СССР N 1677688, кл. G 01 М 17/00, 1989), содержащее зубчатую передачу с входным и выходным валами, трос, датчик силы и неподвижную опору. Входной вал с помощью цепной передачи соединен с ведущим колесом гусеничного движителя. На выходном валу с возможностью осевого перемещения установлен барабан. На барабане закреплен и намотан трос, свободный конец которого через датчик силы прикреплен к неподвижной опоре. Зубчатая передача выполнена с возможностью ступенчатого изменения передаточного числа путем снятия и установки сменных шестерен. Все элементы устройства, кроме датчика силы, объединены в одном корпусе и установлены на тракторе. Конструктивное исполнение устройства обеспечивает движение трактора с заданным буксованием без бокового увода и позволяет измерять силу тяги, однако оно имеет следующие недостатки:

1/ установка и крепление устройства непосредственно на тракторе сопряжены со значительными затратами времени на подготовку трактора к испытаниям;

2/ предусмотренное ступенчатое изменение передаточного числа зубчатой передачи требует дополнительных затрат времени на перестановку сменных шестерен;

3/ ступенчатое изменение величины буксования удлиняет полный цикл испытания трактора при реализации всех возможных режимов буксования и снижает точность определения зависимости коэффициента буксования от силы тяги.

Задача изобретения повышение точности результатов испытаний и сокращение затрат времени на подготовку трактора к испытаниям и проведение испытаний. Поставленная задача достигается благодаря тому, что в устройстве для экспресс-анализа тягово-сцепных свойств движителей тракторов предусмотрены следующие конструктивные особенности:

1/ жесткая кинематическая связь ведущих колес с выходным валом осуществляется посредством вала отбора мощности, имеющего синхронный привод с ведущими колесами, карданной передачи равных угловых скоростей, разъемного подвижного шлицевого соединения и зубчатой передачи с постоянным передаточным числом;

2/ на выходном валу установлены счетчики оборотов и одноручьевой шкив с намотанным на него в виде архимедовой спирали тросом, причем ширина ручьевой канавки равна диаметру троса;

3/ все элементы устройства, кроме неподвижной опоры, размещены на раме прицепной тележки, буксируемой испытываемым трактором.

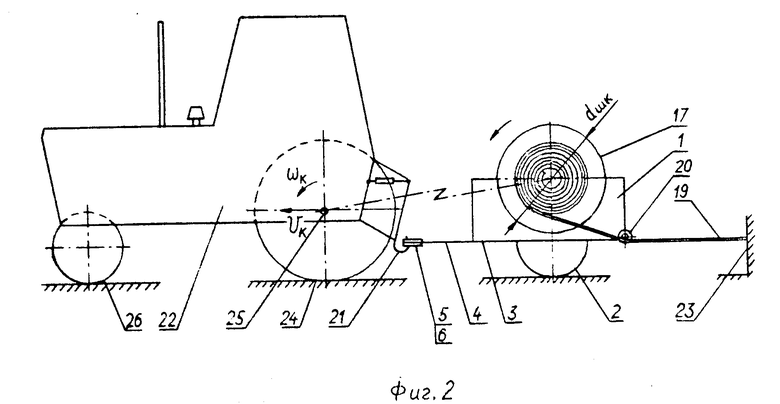

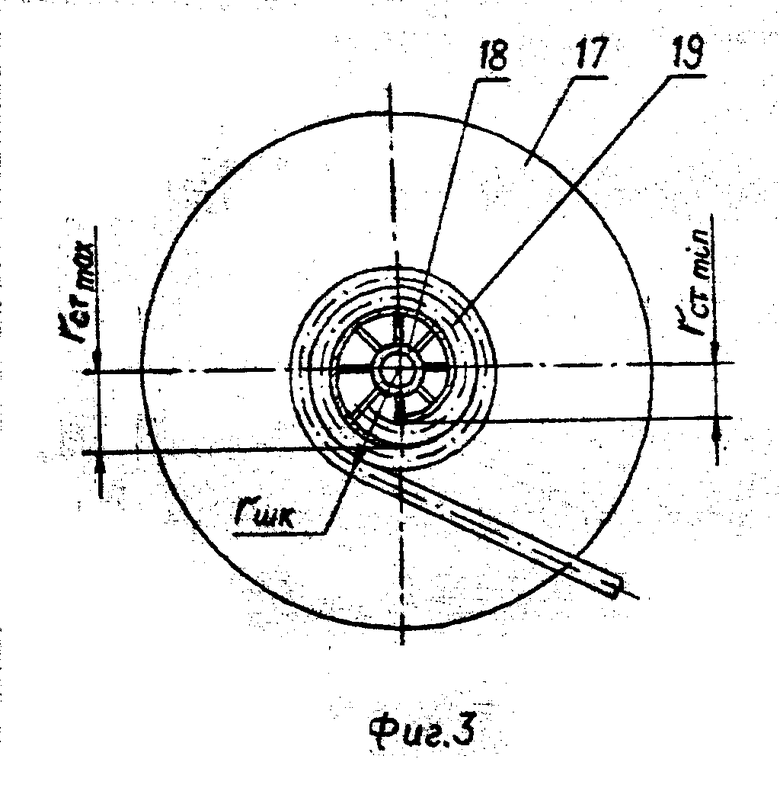

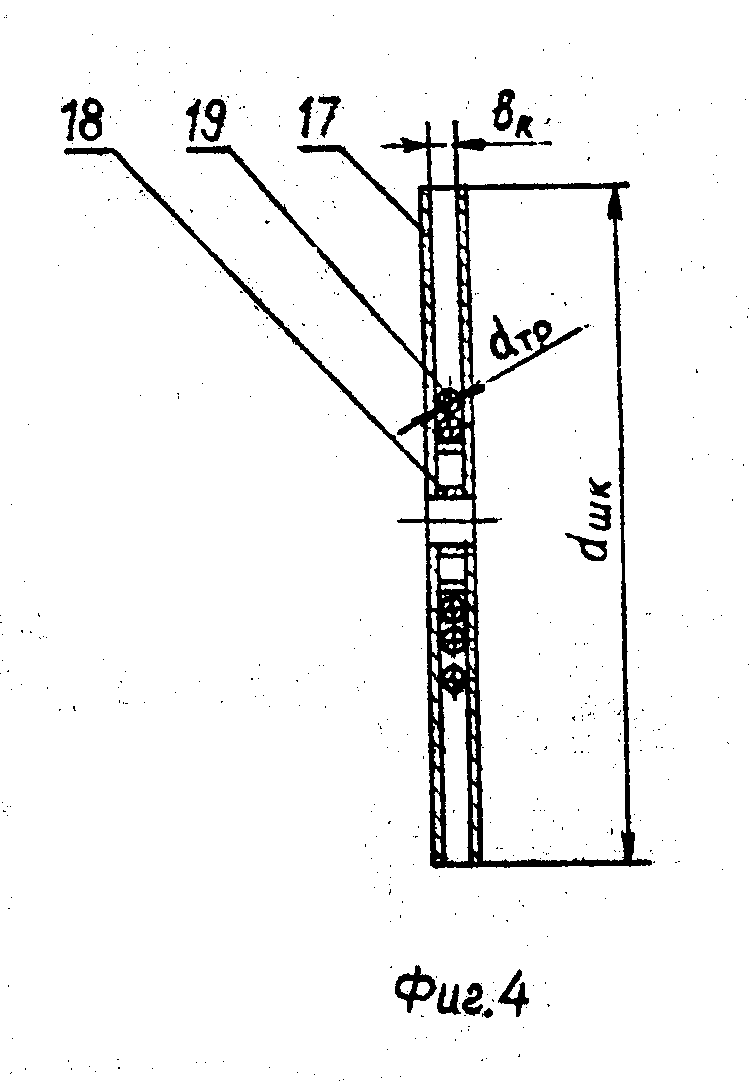

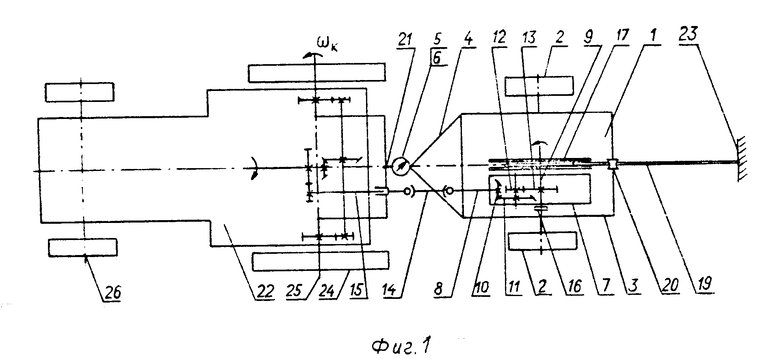

На фиг. 1 показана кинематическая схема устройства; на фиг.2 схема соединения устройства с трактором; на фиг.3 продольный разрез шкива; на фиг. 4 поперечный разрез шкива.

Устройство содержит одноосную прицепную тележку 1 (фиг.1, 2) на пневматических колесах 2 с рамой 3 и дышлом 4, которое снабжено сцепной петлей 5. Дышло 4 и сцепная петля 5 соединены между собой посредством датчика продольной силы 6. На раме 3 установлен конический зубчатый двухступенчатый редуктор 7 с входным 8 и выходным 9 валами, ступени которого образованы парами конических 10 и 11 цилиндрических 12 и 13 шестерен. Входной вал 8 редуктора 7 с помощью шлицевого карданного вала 14 равных угловых скоростей подвижно соединен с валом отбора мощности 15. На выходном валу 9 закреплены счетчик оборотов 16 и шкив 17, причем шкив 17 выполнен одноручьевым и установлен в вертикальной плоскости, проходящей через ось сцепной петли 5 дышла 4 прицепной тележки 1. Наружная поверхность ступицы 18 шкива 17 ( фиг. 3, 4) выполнена в виде архимедовой спирали, при этом на ступице 18 закреплен и намотан спирально трос 19. Максимальный и минимальный радиусы ступицы 18 связаны между собой и с диаметром троса 19 соотношением

rстmax rстmin+dтр

Ширина ручьевой канавки bк шкива 17 равна диаметру dтр троса 19. В одной плоскости со шкивом 17 на раме 3 установлен с возможностью регулирования по высоте обводной блок 20, который охвачен сбегающей со шкива 17 ветвью троса 19. Регулируемая установка обводного блока 20 необходима для соосного расположения троса 19 и прицепного крюка 21 трактора 22. Свободный конец троса 19 прикреплен к неподвижной опоре 23. Передаточное число редуктора 7 выбрано из условия

где dшк наружный диаметр шкива 17;

rко радиус качения ведущих колес 24 при движении трактора 22 без нагрузки на крюке 21;

iвом передаточное число передачи ведущие колеса 24 вал отбора мощности 15.

Принцип действия устройства заключается в следующем. При движении трактора 22 вал отбора мощности 15 сообщает вращательное движение шкиву 17, в результате которого происходит разматывание троса 19 с постепенным уменьшением радиуса его намотки, появлением и плавным увеличением силы натяжения троса 19 и буксования колес 24. Буксование колес 24 возникает вследствие того, что поступательному движению оси 25 колеса 24 со скоростью Vко, соответствующей движению трактора 22 без тягового сопротивления на крюке 21, препятствует сила сопротивления качению колес 26 прицепной тележки 1 и сила натяжения троса 19, в результате действия которых мгновенная поступательная скорость Vк движения оси 25 колеса 24 определяется мгновенной линейной скоростью Vтр сматывания троса 19 со шкива 17.

vк = vтр = ωк•rшк•iр•iвом (*)

где ωк угловая скорость вращения колеса 24;

rшк -текущий радиус намотки троса 19 на шкиве 17.

rш rстmin+dтр•Nтр

где Nтр количество витков троса 19, намотанного на шкиве 17. Определяемый по известной зависимости коэффициент буксования колеса

где vко = ωк•rко, можно выразить, с учетом выражения (*) зависимостью

используемой при расчете его значений по результатам испытания. Радиус rко может быть определен в результате измерения пройденного осью 25 колеса 24 пути S за Nк сделанных колесом 24 оборотов по известной зависимости  . В процессе разматывания троса 19 непрерывно регистрируют с помощью счетчика оборотов 16 и датчика продольной силы 6 количество витков Nтр троса 19 на шкиве 17 и соответствующую этому количеству силу тяги на крюке 21. Замеры производят вплоть до полного разматывания троса 19, после чего испытания прекращают. По результатам замеров рассчитывают в соответствии с выражением (**) значения коэффициента буксования δк и строят график его зависимости от силы тяги на крюке 21. Кроме того, измеренное максимальное значение силы тяги на крюке можно использовать для определения коэффициента сцепления шины с опорной поверхностью по формуле

. В процессе разматывания троса 19 непрерывно регистрируют с помощью счетчика оборотов 16 и датчика продольной силы 6 количество витков Nтр троса 19 на шкиве 17 и соответствующую этому количеству силу тяги на крюке 21. Замеры производят вплоть до полного разматывания троса 19, после чего испытания прекращают. По результатам замеров рассчитывают в соответствии с выражением (**) значения коэффициента буксования δк и строят график его зависимости от силы тяги на крюке 21. Кроме того, измеренное максимальное значение силы тяги на крюке можно использовать для определения коэффициента сцепления шины с опорной поверхностью по формуле

где Pтmax максимальное значение силы тяги на крюке 21;

Pf сила сопротивления качению ведомых колес 26 трактора 22;

Gк вес трактора 22, приходящийся на ведущие колеса 24.

Предлагаемое устройство обладает следующими преимуществами:

1/ обеспечивает оперативное подсоединение элементов устройства к трактору, не требуя установки и крепления на нем дополнительных деталей;

2/ обеспечивает воспроизведение всех возможных режимов буксования и получение результатов испытаний за один цикл нагружения движителя трактора плавно изменяющимся тяговым сопротивлением.

Положительный эффект выражается в значительном сокращении затрат времени на испытания движителей тракторов, что особенно важно в условиях эксплуатации, и повышении точности определения зависимости коэффициента буксования колес движителя от силы тяги на крюке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЯГОВО-ДОГРУЗОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2096190C1 |

| ДОГРУЗОЧНО-ПРИВОДНОЕ УСТРОЙСТВО | 1998 |

|

RU2147525C1 |

| РАЗБРАСЫВАТЕЛЬ ОРГАНИЧЕСКИХ УДОБРЕНИЙ | 2004 |

|

RU2278496C2 |

| ТЯГОВО-ДОГРУЗОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2148499C1 |

| РАЗБРАСЫВАТЕЛЬ ОРГАНИЧЕСКИХ УДОБРЕНИЙ | 1997 |

|

RU2129353C1 |

| ТЯГОВО-ДОГРУЗОЧНОЕ УСТРОЙСТВО К ПРИЦЕПУ | 2014 |

|

RU2559660C1 |

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ ТЯГОВЫХ ХАРАКТЕРИСТИК ТРАНСПОРТНЫХ МАШИНОТРАКТОРНЫХ АГРЕГАТОВ | 2020 |

|

RU2735160C1 |

| ТЯГОВО-ДОГРУЗОЧНОЕ УСТРОЙСТВО ТРАКТОРНОГО ПРИЦЕПА, АГРЕГАТИРУЕМОГО ПОСРЕДСТВОМ ГИДРОКРЮКА | 2012 |

|

RU2497706C1 |

| ГИДРОМЕХАНИЧЕСКОЕ ТЯГОВО-ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ | 1997 |

|

RU2140627C1 |

| МЕХАНИЧЕСКОЕ ТЯГОВО-ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ | 1997 |

|

RU2144659C1 |

Использование: изобретение относится к испытательной технике, в частности к оборудованию для исследования тягово-сцепный свойств колесных движителей тракторов, оснащенных валом отбора мощности. Сущность: устройство содержит неподвижную опору, датчик продольной силы, связанный с ней и с трактором подвижной связью, снабженный счетчиком оборотов шкив с закрепленным и намотанным на нем тросом, свободный конец которого прикреплен к неподвижной опоре, редуктор зубчатой передачи, входной вал которого кинематически жестко связан посредством вала отбора мощности с колесами движителя, а на выходном валу неподвижно закреплен шкив, и прицепную тележку, на которой установлен редуктор. При движении трактора сматывающийся со шкива трос создает переменное тяговое сопротивление, вызывающее буксование колес. Тяговое сопротивление и буксование колес регистрируют с помощью датчика продольной силы и счетчика оборотов. По результатам замеров строят зависимость коэффициента буксования от силы тяги. 5 з.п.ф-лы, 4 ил.

rсm.max rсm.min + dтр.

| Устройство для исследования буксования гусеничного транспортного средства | 1989 |

|

SU1677688A1 |

Авторы

Даты

1997-11-20—Публикация

1995-05-10—Подача