Изобретение, относится к исследовательским метрологическим системам, позволяющим проводить измерения кинематических, динамических и тяговых характеристик транспортных пневмоколесных машинотракторных агрегатов с различными колесными формулами на естественных поверхностях в реальных условиях эксплуатации.

Известно устройство для определения коэффициента сцепления колеса с поверхностью (патент РФ №103911, опубл. 27.04.11), содержащее несущую раму, два измерительных колеса, дифференциал, механически соединенный с измерительными колесами с помощью полуосей, элемент торможения, механически соединенный с дифференциалом и измеритель силы трения выполнен в виде двух датчиков силы трения колеса о поверхность, причем силовоспринимающие элементы одного датчика силы трения колеса о поверхность закреплены на несущей раме и ступице одного измерительного колеса, а силовоспринимающие элементы другого датчика силы трения колеса о поверхность закреплены на несущей раме и ступице другого измерительного колеса.

Недостатками данного устройства является то, что установленные датчики не позволяют достоверно оценить величину скорости агрегата, из-за чего сложно оценить достоверность получаемых результатов измерений коэффициента сцепления колеса с поверхностью.

Известно устройство для определения коэффициента сцепления колеса с поверхностью(патент РФ №2626581, опубл. 28.07.17), содержащее установленную на транспортном средстве раму, установленные на раме узел создания момента силы торможения, измерительное колесо, датчик силы давления, установленный с возможностью измерения вертикальной силы давления измерительного колеса на контролируемую поверхность, датчик угловой скорости измерительного колеса, элемент определения скорости транспортного средства, датчик силы сцепления измерительного колеса с контролируемой поверхностью, вычислительный блок, к входам которого подключены выходы датчика силы давления, датчика угловой скорости измерительного колеса, элемента определения скорости транспортного средства и датчика силы сцепления, и блок управления, вход которого подключен к выходу вычислительного блока, узел создания момента силы торможения выполнен в виде индукционного электромагнитного тормоза, статор которого установлен на раме и на валу ротора которого установлено измерительное колесо, а датчик силы сцепления измерительного колеса с контролируемой поверхностью выполнен в виде аналогового датчика Холла, установленного на статоре индукционного электромагнитного тормоза между его полюсами.

Недостатками данного устройства является ограниченность применения устройства в применения на одно измерительное колесо, затруднительно проводить испытания в реальных условиях эксплуатации подключаемых тягачей, разных параметров динамических и кинематических характеристик для других колес, которые могут находиться на различных поверхностях.

Известно устройство для измерения коэффициента сцепления дорожного покрытия (патент РФ №162536, опубл. 10.06.2016), содержащий буксируемый прицеп с измерительным колесом, тормоз, измерительные преобразователи измеряемых величин, а также средства для передачи сигналов с преобразователей, пирометрические преобразователи для измерения температуры дорожного покрытия и беговой дорожки измерительного колеса.

Недостатками данного устройства является установленные датчики не позволяют достоверно оценить величину скорости агрегата, из-за чего сложно оценить достоверность получаемых результатов измерений коэффициента сцепления колеса с поверхностью при определении кинематической характеристики движителей тракторов в условиях полевых испытаний агрегатов на естественных основаниях.

Известно устройство для экспресс-анализа тягово-сцепных свойств движителей тракторов (патент РФ №2096747, МПК G01M 17/00, опубл. 20.11.1997), оборудованных валом отбора мощности с синхронным приводом, преимущественно колесных, содержащее неподвижную опору, датчик продольной силы, связанный с ней и с трактором подвижной связью, барабан с закрепленным и намотанным на нем тросом, свободный конец которого прикреплен к неподвижной опоре, зубчатую передачу с постоянным передаточным числом, входной вал которой кинематически жестко связан с колесами движителя, а на выходном валу неподвижно закреплен барабан, прицепная тележка, дышло которой через датчик продольной силы присоединено к прицепному крюку трактора, а на раме установлен редуктор зубчатой передачи, причем кинематическая связь входного вала зубчатой передачи с колесами движителя осуществлена посредством карданной передачи равных угловых скоростей, разъемного подвижного шлицевого соединения и вала отбора мощности.

Недостатками данного изобретения является то, что фиксированная длина троса, свободный конец которого прикреплен к неподвижной опоре, приводит к ограничению по его применению и малой маневренности машинотракторного агрегата при проведении полевых испытаний, а измерения коэффициента сцепления шины с опорной поверхностью производится с высокими значениями неопределенности по заданному алгоритму обработки результатов измерений.

Известен способ определения тягово-мощностных показателей тракторов и устройство для его осуществления, (патент РФ №2566513, опубл. 27.10.15) принятое за прототип, содержащее силоизмерительную аппаратуру, загрузочный трактор, передняя навеска которого соединена при помощи троса с поперечиной прицепного устройства задней навески или гидрокрюком испытуемого трактора и прицепную одноосную раму, на которой установлен с возможностью перемещения груз, установленный в лонжеронах внутреннего пространства рамы, на которой сверху закреплено пневматическое тормозное устройство, соединенное через шарнирный карданный вал с валом отбора мощности испытуемого трактора.

Недостатком данного устройства является то, что конструктивно предусмотрено совместное использование двух тракторов, но используемые датчики позволяют измерить кинематические и динамические характеристики только испытуемого трактора, а не другого прицепного оборудования из состава транспортных машинотракторных агрегатов.

Техническим результатом является создания измерительной системы, обладающей высокой точностью измерения при определении характеристик машинно-тракторного агрегата в условиях, как с активным, так и с пассивным прицепным транспортным оборудованием и маневренным ходом при проведении испытаний машинотракторных агрегатов в реальных условиях эксплуатации.

Технический результат достигается тем, что тяговое звено и шарнирный карданный вал соединяет тяговую машину с прицепным устройством при помощи рымов, причем тяговое звено выполнено в форе цилиндра, внутри которого установлены пружины, разграниченные буртиком стакана, на одном из концов штока закреплен поршень, а тяговое звено покрыто защитным корпусом, на тяговую машину и прицепное устройство установлена силоизмерительная аппаратура, в качестве которой используют бесконтактные датчиков скорости, которые жестко крепятся на ступицы приводных и не приводных колес рабочей и тяговой машины и соединены через сети Wi-fi с аналогово-цифровым преобразователем, потенциометрический датчик, который жестко установлен на цилиндре и на кронштейне стакана, и датчика ускорения, который жестко закреплен на раме тяговой машины, и соединены с аналогово-цифровым преобразователем и компьютером по витым парам, приемный модуль GPS/ГЛОНАСС устанавливается на крыше тяговой машины, с учетом зоны видимости спутников и соединен через сети Wi-fi с аналогово-цифровым преобразователем.

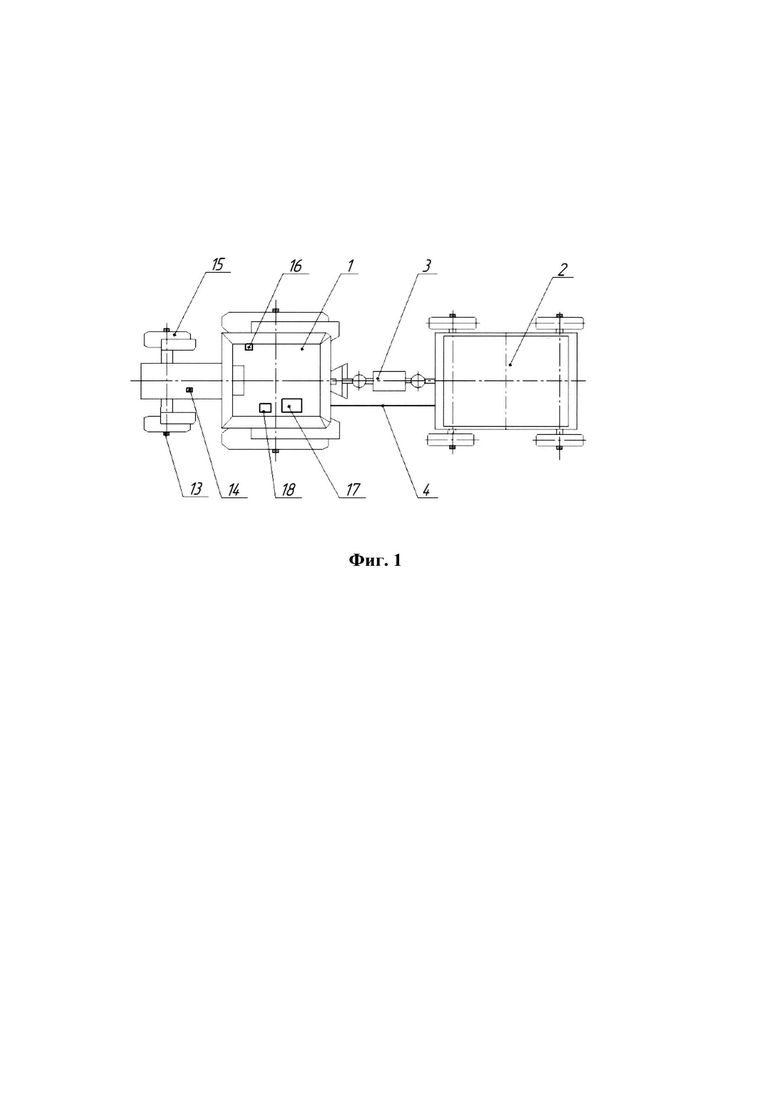

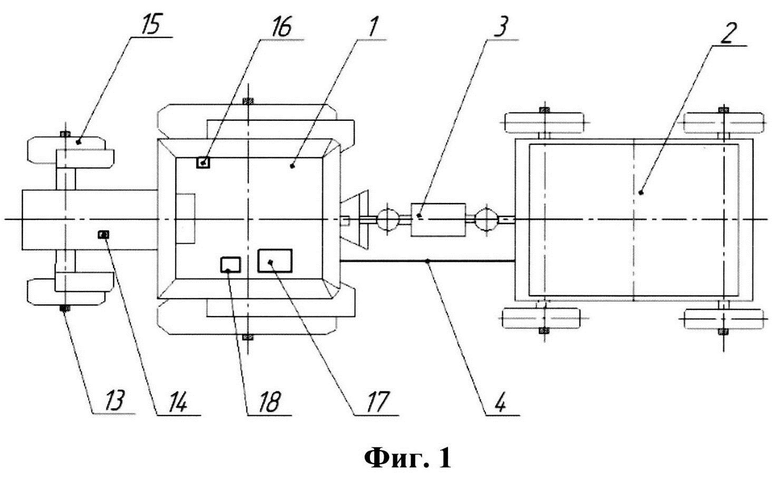

Измерительная система для определения кинематических, динамических и тяговых характеристик транспортных машинотракторных агрегатов поясняется следующими фигурами:

фиг. 1 - структурная схема измерительной системы для определения кинематических, динамических и тяговых характеристик, машинотракторных агрегатов;

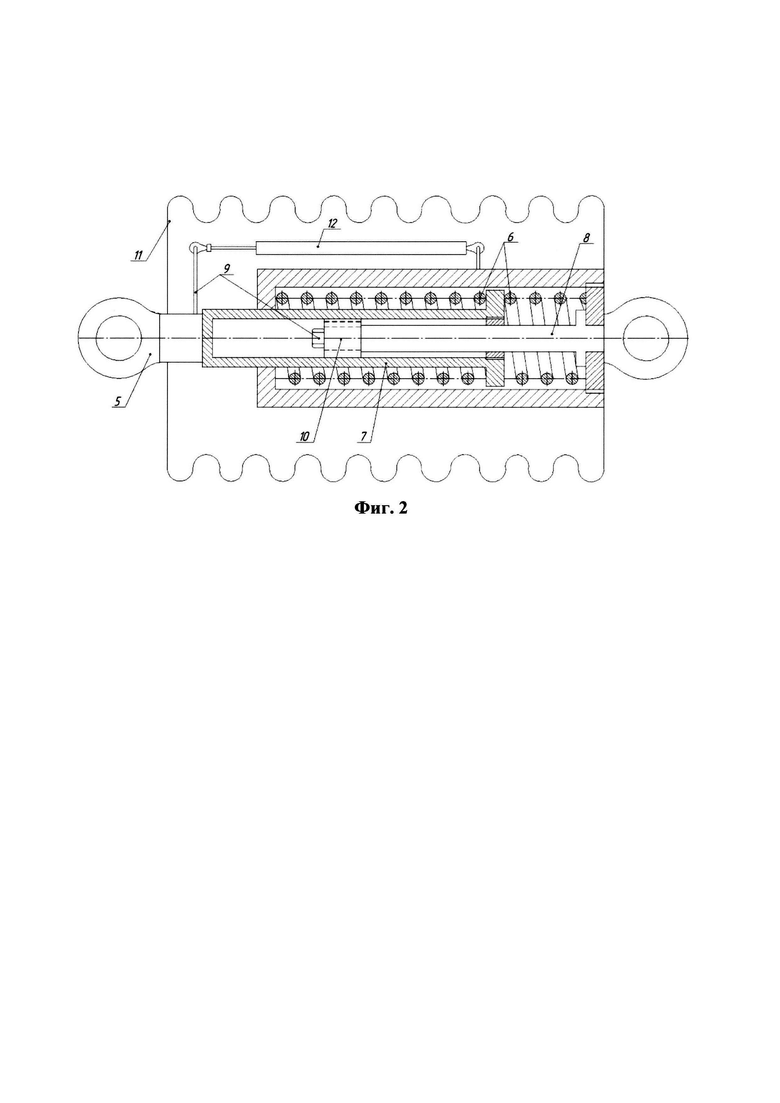

фиг. 2 - тяговое силоизмерительное звено машинотракторного агрегата, где:

1 - тяговая машина;

2 - прицепное устройство;

3 - тяговое звено;

4 - шарнирный карданный вал;

5 - рым;

6 - пружина;

7 - стакан;

8 - шток;

9 - крепеж;

10 - поршень;

11 -защитный корпус;

12 - потенциометрический датчик;

13 - бесконтактный датчик скорости;

14 - датчик ускорения;

15 - колесо;

16 - приемный модуль GPS/ГЛОНАСС;

17 - компьютер;

18 - аналогово-цифровой преобразователь;

Измерительная система для определения кинематических, динамических и тяговых характеристик транспортных машинотракторных агрегатов (фиг. 1) состоит из силоизмерительной аппаратуры, которая устанавливается на тяговую машину 1 и на прицепное устройство 2. Тяговое звено 3 и шарнирный карданный вал 4 соединяет тяговую машину 1 с прицепным устройством 2 с помощью рымов 5.

Тяговое звено 3 (фиг. 2) выполнено в форе цилиндра, внутри которого установлены пружины 6, которые разграничены буртиком стакана 7. На одном из концов штока 8 с помощью крепежа 9 закреплен поршень 10. Тяговое звено 3 по всей длине покрыто защитным корпусом 11.

Силоизмерительная аппаратура состоит из потенциометрического датчика 12, бесконтактных датчиков скорости 13 и датчика ускорения 14.

Потенциометрический датчик 12 жестко установлен на тяговом звене 3 на кронштейне стакана 7 с помощью крепежа 9. Бесконтактные датчики скорости 13 жестко крепятся на ступицы приводных и не приводных колес 15 прицепного устройства 2 и колес 15 тяговой машины 1. Датчик ускорения 14 жестко закреплен на раме тяговой машины 1. Бесконтактные датчики скорости 13 соединены через сети Wi-fi с аналогово-цифровым преобразователем 18. Потенциометрический датчик 12 и датчик ускорения 14 соединен с аналогово-цифровым преобразователем 18 при помощи провода витой пары, которая жестко закреплена к корпусам тяговой машины 1 и прицепного устройства 2.

Портативный компьютер 17 и аналогово-цифровой преобразователь 18 установлен в кабине тяговой машины 1. Портативный компьютер 17 и аналогово-цифровой преобразователь 18 соединены между собой с использованием витой пары.

Приемный модуль GPS/ГЛОНАСС 16 устанавливается на крыше тяговой машины 1 с учетом зоны видимости спутников и соединен через сети Wi-fi с аналогово-цифровым преобразователем 18.

Пример работы измерительной системы для определения кинематических, динамических и тяговых характеристик транспортных машинотракторных агрегатов приведен ниже: испытуемую тяговую машину 1 соединяют с прицепным устройством 2 при помощи шарнирного карданного вала 4 и тягового звена 3, предназначенного для косвенного измерения крюковой нагрузки при выполнении технологических операций. В качестве защитного корпуса 11 тягового звена 3 может быть использована резиновая гофра. При движении тяговой машины 1, под воздействием крюковой нагрузки стакан 7, перемещаясь вдоль штока 8, давит на одну из пружин 6, в зависимости от хода машинотракторного агрегата. Пружины имеют разную длину, которая зависит от номинального тягового усилия машины 1. В это время, потенциометрический датчик 12 фиксирует величину линейного перемещение стакана 7. Возникающие, в результате неравномерного движения машинотракторного агрегата, пики сглаживаются при помощи демпфирования нагрузки через сквозное отверстие в поршне 10.

Бесконтактные датчики скорости 13 регистрируют значения частоты вращения колес 15 тяговой машины 1 и прицепного устройства 2, малые ускорения машинотракторного агрегата фиксируются датчиком 14, для получения информации о динамической характеристики трактора. Модуль GPS/ГЛОНАСС 16 регистрирует путь и время пути, пройденного машинотракторным агрегатом, впоследствии, эти данные используются для оценки действительной скорости движения машинотракторного агрегата. В процессе технологической операции данные с датчиков скорости, ускорения и потенциометрического датчика передаются в аналогово-цифровой преобразователь 18, далее на портативный компьютер 17 по витой паре, где осуществляется обработка результатов измерений по заданному алгоритму.

Широкое использование машинотракторных агрегатов на месторождениях, основаниях с низкой несущей способностью, и высокие скорости движения при выполнении практически всего комплекса технологических операций требует их высокой технологической надежности, заключающейся в сохранении проходимости во всем диапазоне вариации внешних воздействий. Для нормирования параметров производства необходимы достоверные сведения о тягово-сцепных свойствах техники в различных условиях эксплуатации. Без натурных испытаний получение такой информации затруднительно. Таким образом, создание универсальных систем или устройств и их метрологическое обеспечение являются важной задачей, решение которой востребовано производством.

По результатам испытаний с использованием разработанной измерительной системы, рассчитывается кинематическая (коэффициент буксования), тяговая (тяговое усилие на крюке) и динамическая (ускорение машинотракторного агрегата на заданном участке пути) характеристики по приведенному ниже алгоритму.

Коэффициент буксования рассчитывается по измеренным теоретической и действительной скоростям. Действительная скорость машинотракторного агрегата рассчитывается исходя из значений скорости, полученных с GPS/ГЛОНАСС 16 и бесконтактных датчиков скорости 13, установленных на не приводных колесах 15 (прицепное устройство 2 или тяговая машина 1). Для расчета теоретической скорости машинотракторного агрегата берутся значения с бесконтактных датчиков скорости 13, установленных на приводных колесах 15 (прицепное устройство 2 или тяговая машина 1). Потенциометрический датчик 12 фиксирует величину линейного перемещения, позволяющего с помощью известного закона упругости (закон Гука) оценить тяговое усилие на крюке. Данные с датчика ускорения 14 передаются в цифровом формате на аналогово-цифровой преобразователь 18.

Коэффициент буксования S движителей трактора определяется по формуле 1:

где νt, νr - теоретическая и действительная скорости машинотракторного агрегата (м/с). Скорость трактора выражается через частоту вращения колеса. Таким образом, формула (1) примет следующий вид:

где dк - диаметр колеса трактора (мм); ω - частота вращения колеса (об./мин).

Тяговое усилие на крюке Ркр можно рассчитать по формуле (3):

где  - расстояние, на которое перемещается чувствительный элемент датчика положения (мм); с - жесткость пружины (Н/мм). Коэффициент жесткости пружины выражается следующим образом (ГОСТ 13765):

- расстояние, на которое перемещается чувствительный элемент датчика положения (мм); с - жесткость пружины (Н/мм). Коэффициент жесткости пружины выражается следующим образом (ГОСТ 13765):

где G - модуль сдвига (7,85⋅104 МПа); d - диаметр проволоки пружины (мм); D - средний диаметр пружин(мм); n - число рабочих витков (шт.).

Формула (4) принимает вид:

Результаты анализа кинематической, динамической и тяговой характеристик машинотракторного агрегата, получаемые при проведении испытаний в реальных условиях эксплуатации, позволяют обоснованно комплектовать и эксплуатировать парк транспортной техники и оборудования с параметрами, рациональными для применяемой тяговой машины, что обеспечит минимум технических и экономических потерь, обоснованное применение различных приводных схем и колесных формул машинотракторного агрегата с учетом существующего парка техники на предприятии.

Применение данной измерительной системы упрощает процесс проведения натурных испытаний. Метрологическое обеспечение измерительной системы позволяет обеспечить достоверность оценки определяемых характеристик машинотракторного агрегата в условиях, эксплуатации машины. Результаты испытаний позволят обоснованно нормировать параметры отдельных технологических операций, рационально эксплуатировать парк техники, ликвидировать их простои из-за потери проходимости, повысить эффективность работы оборудования и технологическую надежность производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЯГОВО-МОЩНОСТНЫХ ПОКАЗАТЕЛЕЙ ТРАКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2566513C1 |

| Привод ведущего моста прицепа | 1990 |

|

SU1736819A1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ МАШИННО-ТРАКТОРНОГО АГРЕГАТА | 2013 |

|

RU2560210C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ УБОРОЧНЫЙ АГРЕГАТ | 1991 |

|

RU2050102C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 2009 |

|

RU2415526C1 |

| СТАБИЛИЗИРУЮЩЕЕ УСТРОЙСТВО ПРЯМОЛИНЕЙНОГО ДВИЖЕНИЯ ПРИЦЕПНОЙ АСИММЕТРИЧНОЙ МАШИНЫ | 2024 |

|

RU2835131C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРЕОБРАЗУЕМАЯ ТРАНСПОРТНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПОЧВЫ | 1999 |

|

RU2218684C2 |

| ГУСЕНИЧНЫЙ ТРАКТОР-ТЯГАЧ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2019 |

|

RU2726350C1 |

| КОЛЕСНЫЙ ТРАКТОР | 2004 |

|

RU2303546C2 |

| ПОЧВООБРАБАТЫВАЮЩИЙ ПОСЕВНОЙ АГРЕГАТ | 2009 |

|

RU2414112C1 |

Изобретение относится к исследовательским метрологическим системам и позволяет проводить измерения тяговых характеристик транспортных машинотракторных агрегатов. Измерительная система содержит прицепное устройство, силоизмерительную аппаратуру, шарнирный карданный вал. Тяговое звено и шарнирный карданный вал соединяет тяговую машину с прицепным устройством при помощи рымов. Тяговое звено выполнено в форме цилиндра и покрыто защитным корпусом, внутри цилиндра установлены пружины, разграниченные буртиком стакана. На одном из концов штока закреплен поршень. На тяговую машину и прицепное устройство установлена силоизмерительная аппаратура, в качестве которой используют бесконтактные датчики скорости, потенциометрический датчик, датчик ускорения, соединенные с аналого-цифровым преобразователем и компьютером. Достигается обеспечение достоверности оценки определяемых характеристик машинотракторного агрегата в реальных условиях эксплуатации машинотракторных агрегатов. 2 ил.

Измерительная система для определения тяговых характеристик транспортных машинотракторных агрегатов, содержащая прицепное устройство, силоизмерительную аппаратуру, шарнирный карданный вал, отличающаяся тем, что тяговое звено и шарнирный карданный вал соединяет тяговую машину с прицепным устройством при помощи рымов, причем тяговое звено выполнено в форме цилиндра, внутри которого установлены пружины, разграниченные буртиком стакана, на одном из концов штока закреплен поршень, а тяговое звено покрыто защитным корпусом, на тяговую машину и прицепное устройство установлена силоизмерительная аппаратура, в качестве которой используют бесконтактные датчики скорости, которые жестко крепятся на ступицы приводных и неприводных колес рабочей и тяговой машины и соединены через сеть Wi-Fi с аналого-цифровым преобразователем, потенциометрический датчик, который жестко установлен на цилиндре и на кронштейне стакана, и датчика ускорения, который жестко закреплен на раме тяговой машины, соединены с аналого-цифровым преобразователем и компьютером по витым парам, приемный модуль GPS/ГJIOHACC устанавливается на крыше тяговой машины с учетом зоны видимости спутников и соединен через сеть Wi-Fi с аналого-цифровым преобразователем.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЯГОВО-МОЩНОСТНЫХ ПОКАЗАТЕЛЕЙ ТРАКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2566513C1 |

| Способ определения тяговых характеристик землеройных машин | 1984 |

|

SU1216685A1 |

| 0 |

|

SU402776A1 | |

| СИСТЕМА ИЗМЕРЕНИЯ ТЯГОВОГО УСИЛИЯ ТРЕХТОЧЕЧНОЙ СЦЕПКИ | 2014 |

|

RU2678533C2 |

Авторы

Даты

2020-10-28—Публикация

2020-03-20—Подача