Изобретение относится к перерабатывающей промышленности, а именно к технологии получения коллагеновой массы из коллагенсодержащих отходов мясной промышленности, и предназначено для использования в производстве волокнистых колбасных оболочек, съедобных покрытий для мясопродуктов, натуральных коллагеновых волокон.

Известен и применяется в промышленности способ производства искусственной съедобной белковой оболочки "Белкозин" [1 и 2] сырьем для которого служит гольевой спилок с периферийных участков шкур крупного рогатого скота [3]

Подготовка коллагенсодержащего сырья для производства колбасной оболочки, имеющая целью разрушение белково-углеводного комплекса соединительной ткани согласно [1] может проводиться по одному из вариантов золение известковым молоком или ферментная обработка щелочной протеазой (ТУ 64-13-19-89).

Недостатками способа являются: при золении известковым молоком - значительные длительность процесса (от 60 до 80 сут) и объемы загрязненных химическими реагентами производственных сточных вод; при ферментной обработке высокие потери целевой коллагеновой фракции.

Наиболее близким по технической сущности и достигаемому эффекту является способ подготовки коллагенсодержащего сырья для производства колбасной оболочки, предусматривающий воздействие на исходное сырье протеолитическим ферментным препаратом с предварительным созданием условий, соответствующих температурному и pH оптимумам действия ферментного препарата [4]

Недостатками способа являются дефицитность и высокая стоимость исходного сырья в связи со специфическими требованиями к морфологическому строению коллагеновых волокон в его составе, недостаточное количество коллагеновой массы в связи с неполным удалением балластных веществ белковой и липидной природы.

Техническая задача изобретения расширение сырьевой базы для производства съедобных колбасных оболочек и покрытий за счет мало- и невостребованных вторичных коллагенсодержащих ресурсов мясной промышленности, улучшение качества и повышение биологической ценности коллагеновых масс.

Задача достигается тем, что способ подготовки коллагенсодержащего сырья для производства колбасной оболочки предусматривает подогрев исходного сырья в присутствии воды при жидкостном коэффициенте 1:2 и последующую обработку протеолитическим ферментом. Новым является то, что дополнительно применяют ферментный препарат липолитического действия, например липоризин ГЗх из культуры Rhizopus oryzae, в количестве 1,5 3,5 мас. исходного сырья, в качестве которого используют промытые проточной водой и измельченные коллагенсодержащие отходы убоя и переработки скота (шкуросырья, кишечного сырья, жиловки мяса), в качестве протеолитического ферментного препарата используют мегатерин из культуры Bacillus megatericum (ТУоп 00479942-002-94) в количестве 0,10 0,15% к массе сырья, а перед воздействием ферментным препаратом проводят предварительную обработку ультразвуком с частотой вибрации 16 20 кГц в течение 5 10 мин.

Технический результат выражается не только в достижении поставленной задачи, но и в удешевлении процесса и сокращении продолжительности подготовки сырья для получения коллагеновой массы волокнистой структуры.

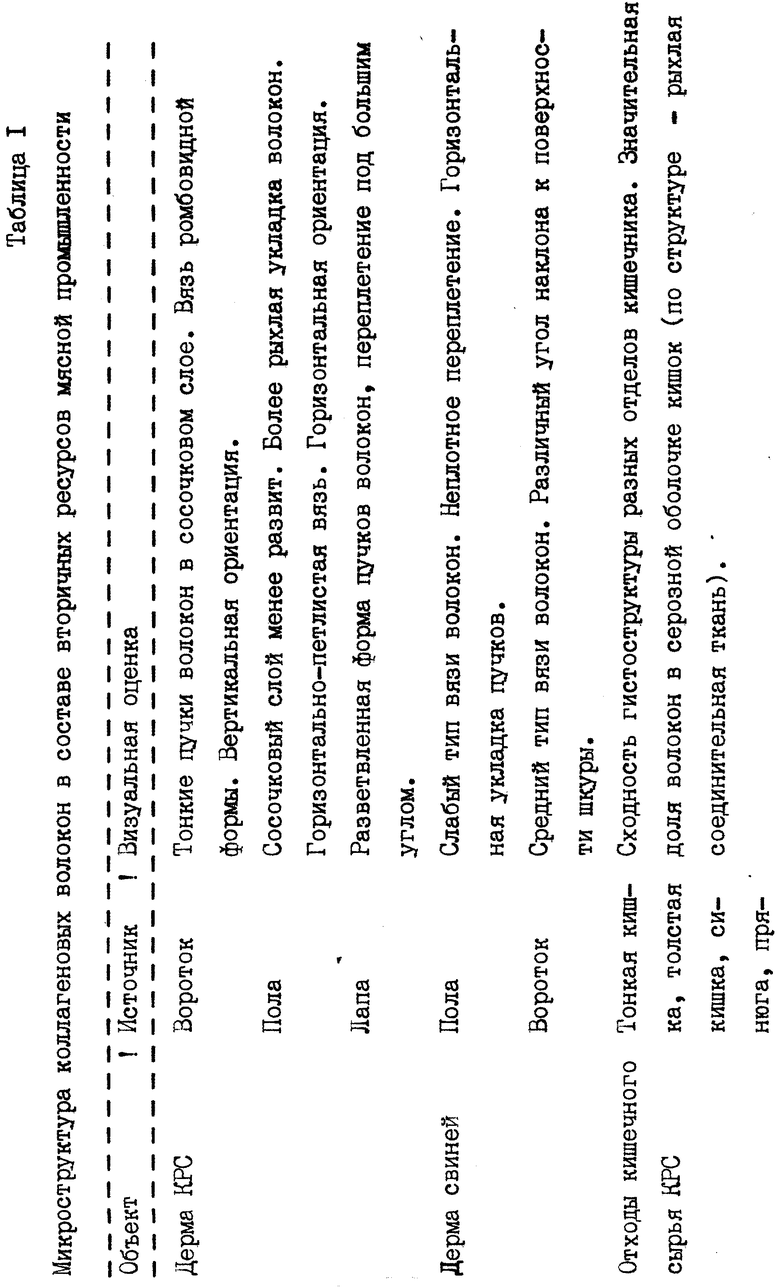

Морфологические исследования разных видов коллагенсодержащего сырья проводили путем прямого микроскопирования парафиновых срезов тканей, приготовленных по методу [5, с. 52 59] Материал окрашивали гематоксилин-эозином [5 с. 162 164; 158 160] и железным гематоксилином Вейгарта и пикрофуксином по Ван-Гизону [5, с. 168 171]

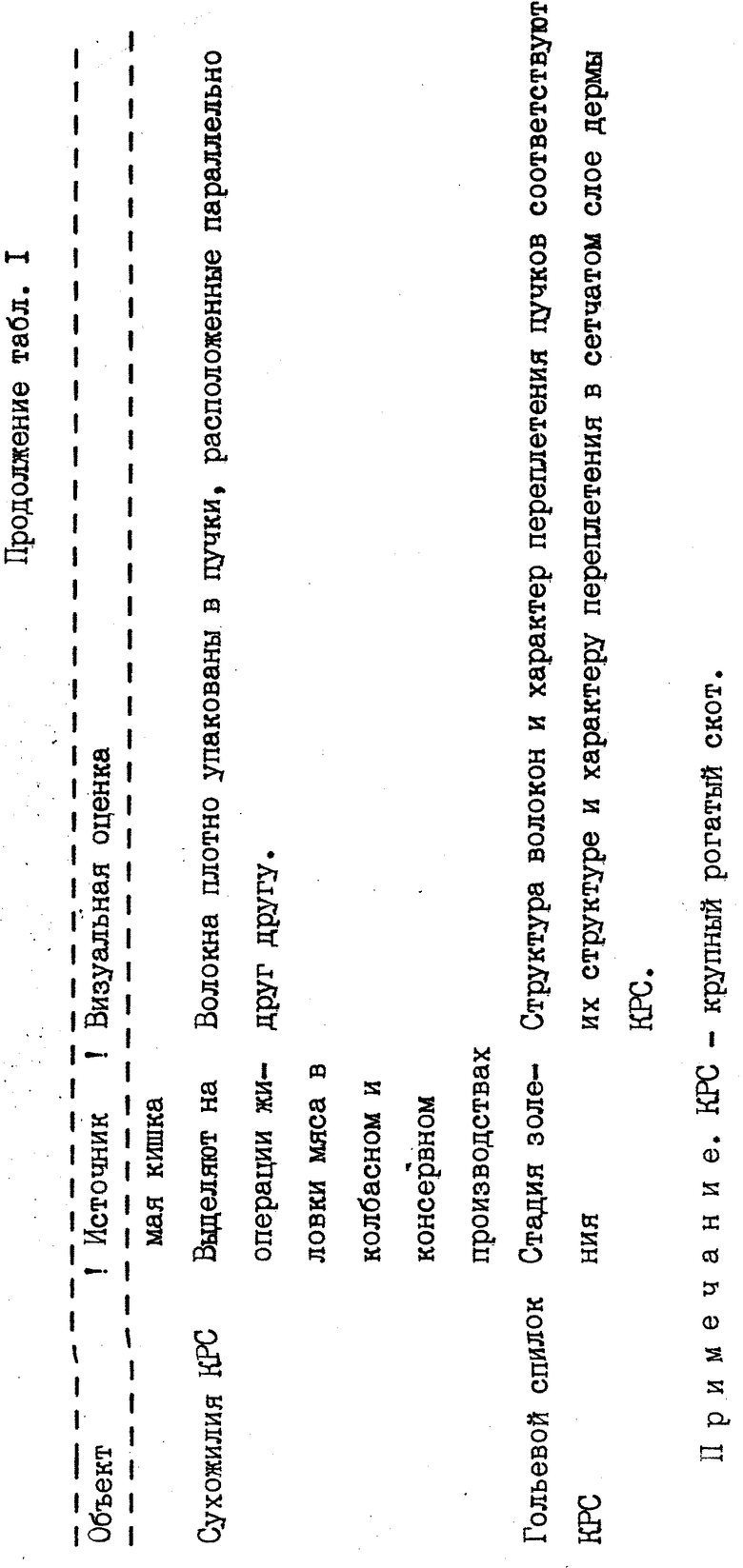

При определении общего химического состава коллагенсодержащего сырья пользовались методами массовой доли влаги [6, с. 3, п.3] жира методом Сокслета [7, с. 24 25] белка [8, с. 1 5] золы [9, с. 1 3] Фракционный состав белка определяли последовательным экстрагированием водо-, соле- и щелочерастворимых белковых фракций соответственно дистиллтрованной водой, раствором хлористого калия с массовой долей 5% [10, с. 225] и раствором гидроксида натрия с массовой долей 10% с последующим количественным определением белка с биуретовым реактивом [7, с. 22]

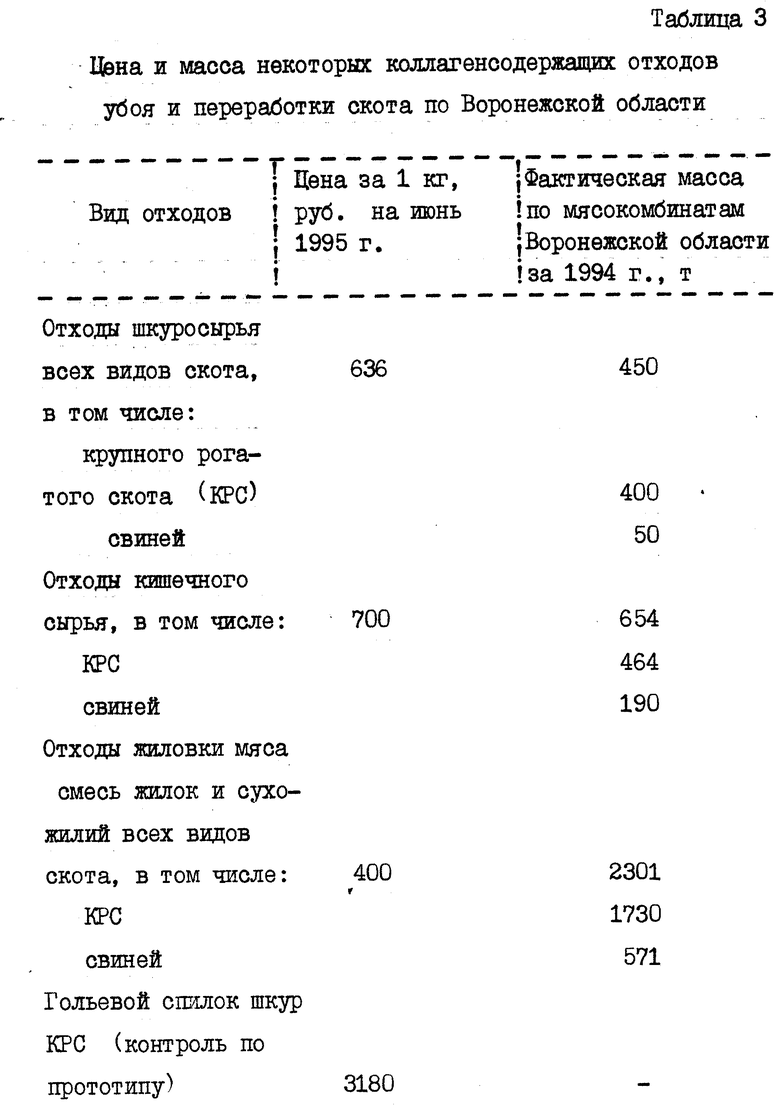

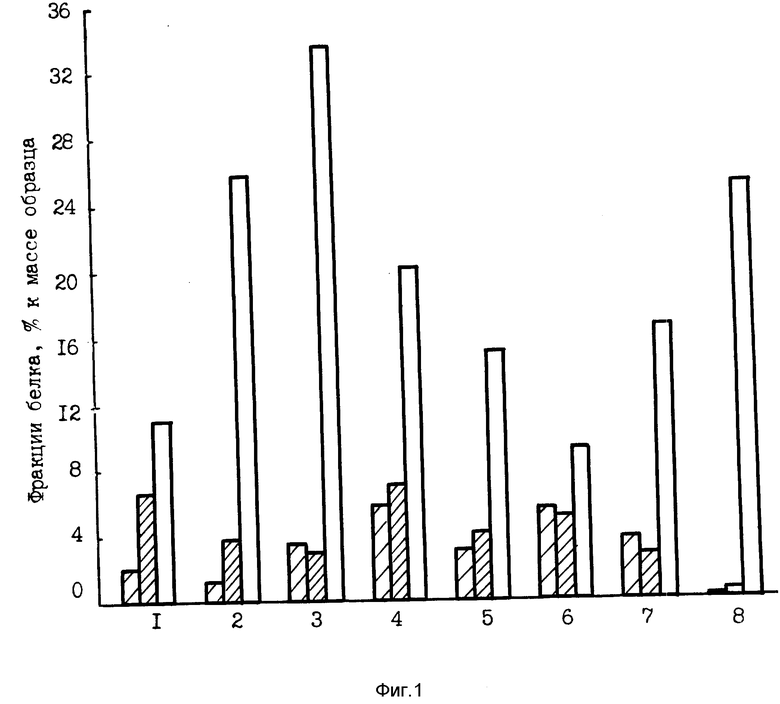

Общность гистоморфологических характеристик тканей (табл. 1), химического (табл. 2) и фракционного составов белков позволили выделить группу коллагенсодержащих отходов мясной промышленности, которая характерна развитыми коллагеновыми нитями и высокой массовой долей коллагеновых белков (фиг. 1), где  водорастворимая,

водорастворимая,  солерастворимая,

солерастворимая,  щелочерастворимая фракции белка; 1 смесь отходов шкуросырья КРС; 2 свиная шкурка; 3 - сухожилия КРС; 4 смесь жилок и сухожилий КРС; 5 толстые кишки КРС; 6 - тонкие кишки КРС; 7 мочевой пузырь КРС; 8 гольевой спилок шкур КРС после обработки согласно прототипу (контроль).

щелочерастворимая фракции белка; 1 смесь отходов шкуросырья КРС; 2 свиная шкурка; 3 - сухожилия КРС; 4 смесь жилок и сухожилий КРС; 5 толстые кишки КРС; 6 - тонкие кишки КРС; 7 мочевой пузырь КРС; 8 гольевой спилок шкур КРС после обработки согласно прототипу (контроль).

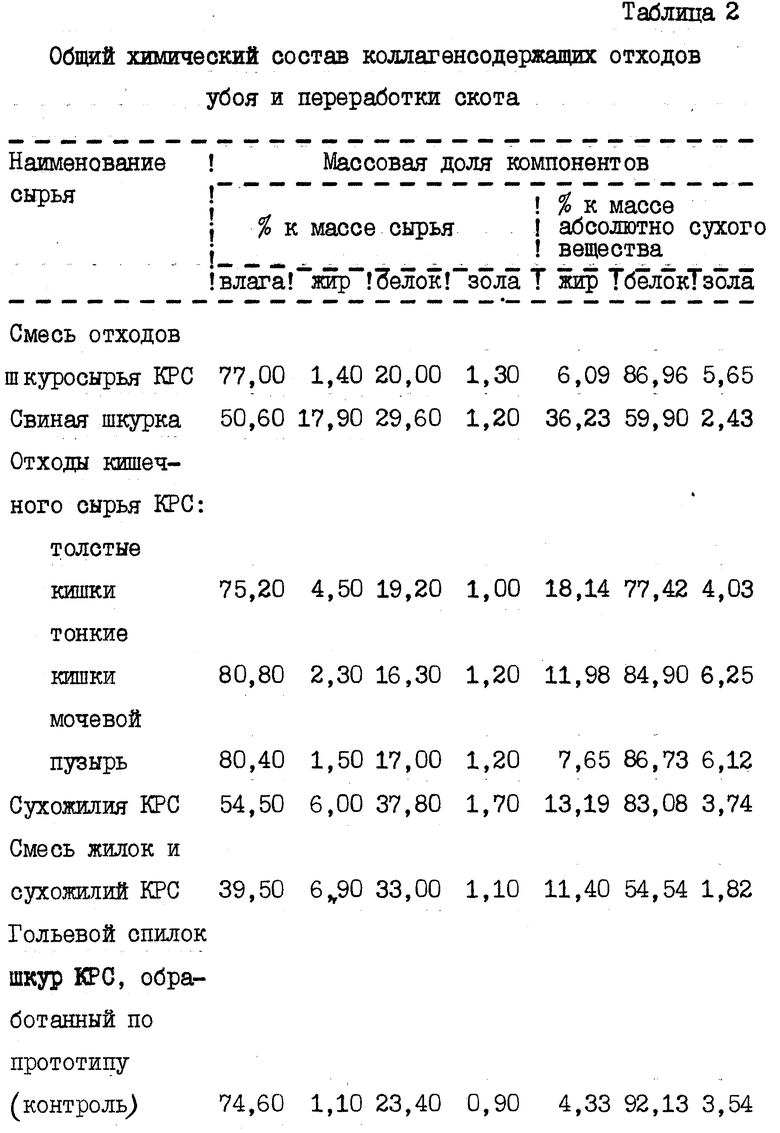

Это указывает на возможность замены дефицитного основного сырья - гольевого спилка шкур крупного рогатого скота нетрадиционными его видами, значительно более дешевыми и доступными, так как они накапливаются в больших объемах при уборе и первичной переработке скота на мясокомбинатах (табл. 3).

Данные табл. 2 указывают на превалирование массовой доли белков и липидов (в пересчете на абсолютно сухое вещество) в составе всех видов коллагенсодержащего сырья. Такое сочетание субстратов определяет требования к ферментным системам, способным целенаправленно преобразовывать их структуру и свойства.

Практическое значение здесь имеют ферментные препараты протеолитического и липолитического действия с высокими уровнями специфической активности, обладающие минимальным коллагеназным эффектом.

Требования к ферментным системам для обработки коллагенсодержащего сырья применительно к дальнейшему получению колбасной оболочки связаны с высокой субстратной специфичностью к гидролизу балластных белковых фракций (альбуминов и глобулинов), липидных компонентов, максимумом активности в нейтральной зоне pH и умеренном интервале температур.

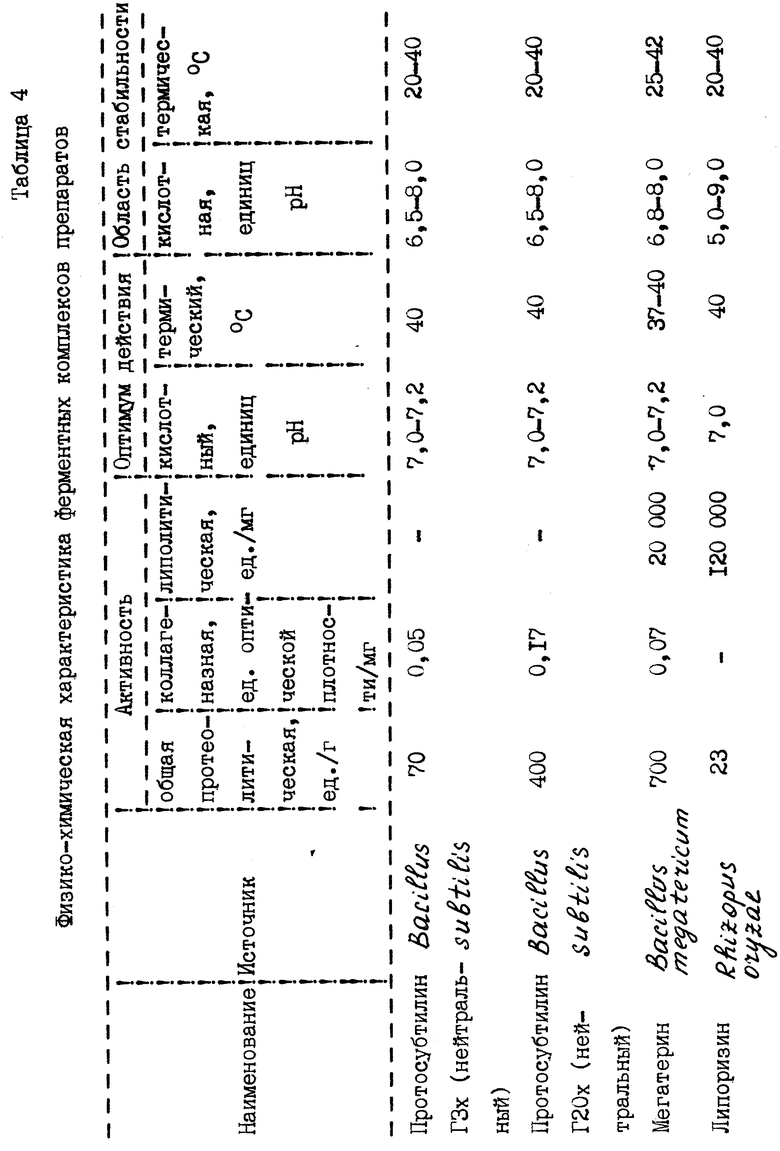

Биохимическая и физико-химическая характеристика ферментных комплексов препаратов приведена в табл. 4.

Липоризин ГЗх получен в опытно-промышленных условиях путем высушивания культуральной жидкости при культивировании микроскопического гриба Rhizopus oryzal и положительно зарекомендовал себя при удалении липидных и белковых компонентов серозного слоя кишечного сырья в получении натуральной колбасной оболочки [11]

Мегатерин новый протеолитический препарат, промышленный выпуск которого освоен на Вышневолоцком заводе ферментных препаратов (ТУоп 00479942-002-94).

Общую протеолитическую активность (ПА) определяли модифицированным методом Ансона [12] с использованием в качестве субстрата казеина по Гаммерстену при pH 7,2. За единицу ПА принимали количество фермента, которое за 1 мин при 30oC катализировало переход в неосаждаемое трихлоруксусной кислотой состояние количество казеина по Гаммерстену, содержащее 1 мкмоль тирозина.

Липолитическую активность препаратов определяли модифицированным методом Ота-Ямада [13, с. 75 76] с использованием в качестве субстрата оливкового масла. За единицу липолитической активности принимали количество фермента, которое освобождает 1 мкмоль олеиновой кислоты из эмульсии оливкового масла с массовой долей 40% при pH 7,0 и температуре 37oC в течение 1 ч.

Коллагеназную активность определяли по содержанию оксипролина в смеси, образовавшегося в результате действия фермента на нативный коллаген в фосфатном буферном растворе при температуре 37oC, pH 7,2, соотношении фермент: субстрат 1:1000, продолжительности инкубирования смеси 18 ч.

Оксипролин в ферментных гидролизатах определяли по методу Неймана-Логана [14, с. 52 54] Коллагеназную активность выражали в единицах оптической плотности на 1 кг ферментного препарата.

Как видно из данных табл. 4, ферментные комплексы избранных препаратов характеризуются высокими значениями общей протеолитической и липолитической активности, обладают высокой субстратной специфичностью к балластным альбуминовым и глобулиновым белковым фракциям и липидным компонентам сырья; наличием минимального коллагеназного эффекта, максимумом активности в нейтральной зоне pH и умеренном интервале температур, что соответствует задаче получения высокоочищенной коллагеновой массы в результате предварительной обработки сырья указанными ферментами.

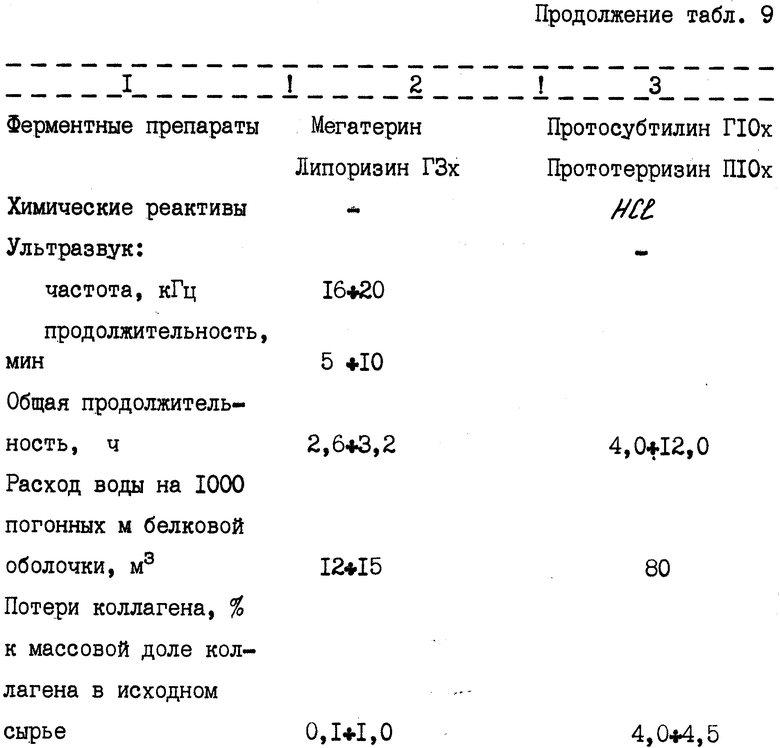

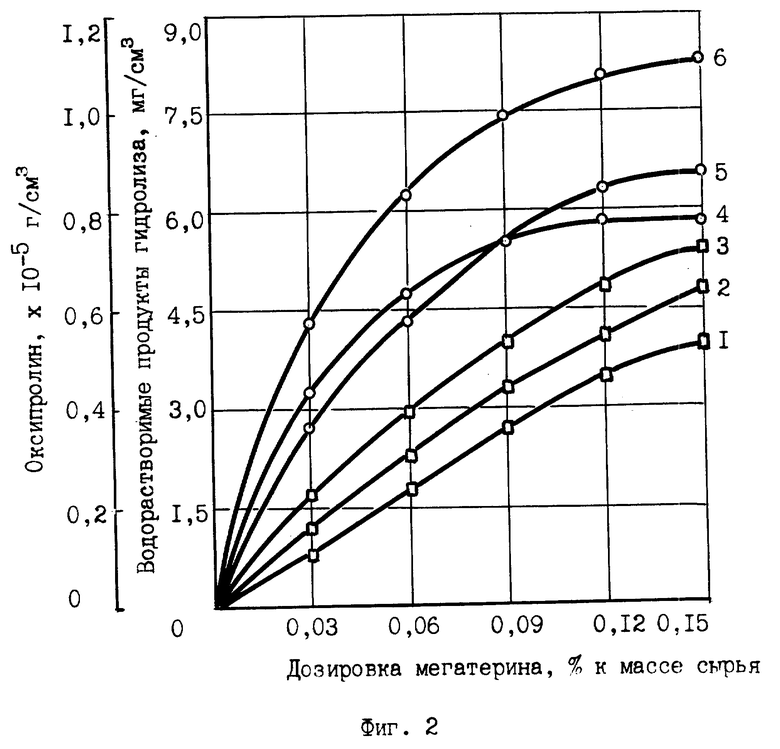

Критерием эффективности гидролиза балластных белковых фракций коллагенсодержащего сырья служило накопление растворимых продуктов гидролиза, имеющих в составе пептидные связи, в жидкой фракции гидролиза. О степени деструкции коллагена и потерях коллагеновой фракции судили по накоплению оксипролина в жидкой фракции гидролизата. Экспериментальные данные представлены на фиг. 2: ___□___ оксипролин; ---°___ растворимые продукты гидролиза; 1 и 6 жилка говяжья; 2 и 4 черева говяжьи; 3 и 5 шкурка свиная и на фиг. 3: ---Δ___ оксипролин; ---°___ растворимые продукты гидролиза; 1 и 4 черева говяжьи; 2 и 6 шкурка свиная; 3 и 4 жилка говяжья).

Сравнительный анализ показывает, что максимальное накопление растворимых продуктов гидролиза с пептидными связями в составе жидкой фракции гидролизата для разных видов коллагенсодержащего сырья достигается при меньшей дозировке мегатерина (0,12 0,14 мас.), чем протосубтилина Г10х (0,4 0,5 мас.). В то же время накопление оксипролина в жидкой фракции гидролизата при обработке сырья протосубтилином в 1,5 2,0 раза превышает этот показатель при обработке мегатерином.

Данные указывают на предпочтительность использования мегатерина для обработки коллагенсодержащего сырья в связи с меньшим расходом препарата и меньшими потерями целевой коллагеновой фракции белка.

Предусмотренная в прототипе обработка позволяет достичь степень обезжиривания коллагенсодержащего сырья, удовлетворяющую требованиям производства колбасных оболочек, только для одного специфического его вида [3]

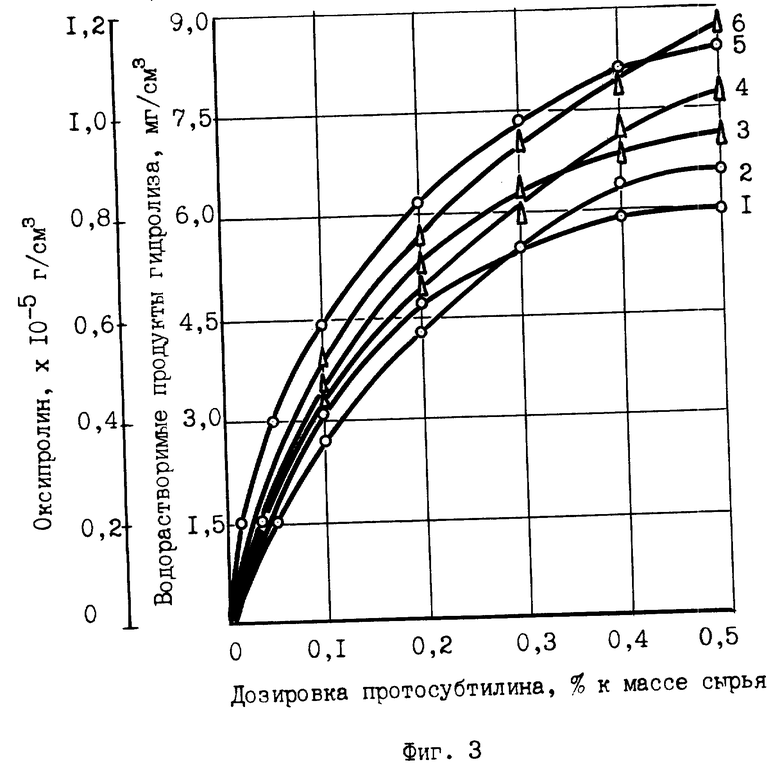

Эффект обезжиривания некоторых нетрадиционных видов коллагенсодержащего сырья по действием ферментного препарата липоризин ГЗх, взятого в различной дозировке к массе сырья, представлен на фиг. 4 (1 отходы черевы КРС; 2 - смесь жилок и сухожилий КРС; 3 свиная шкурка). Продолжительность обработки 3 ч. Данные показывают, что остаточная массовая доля жира в сырье 1,1% к массе сырья соответствует прототипу (табл. 2) обработанному протосубтилином Г10х гольевому спилку шкур крупного рогатого скота при дозировке липоризина ГЗх, к массе сырья: 0,9 для отходов черевы КРС; 1,9 для смеси жилок и сухожилий КРС; 2,8 для свиной шкурки. Повышение дозировки липоризина ГЗх свыше указанных значений для каждого из видов сырья соответственно приводит к лучшему обезжириванию нетрадиционных видов коллагенсодержащего сырья по сравнению с прототипом. Таким образом, подтверждается целесообразность и эффективность предлагаемого технического решения задачи изобретения.

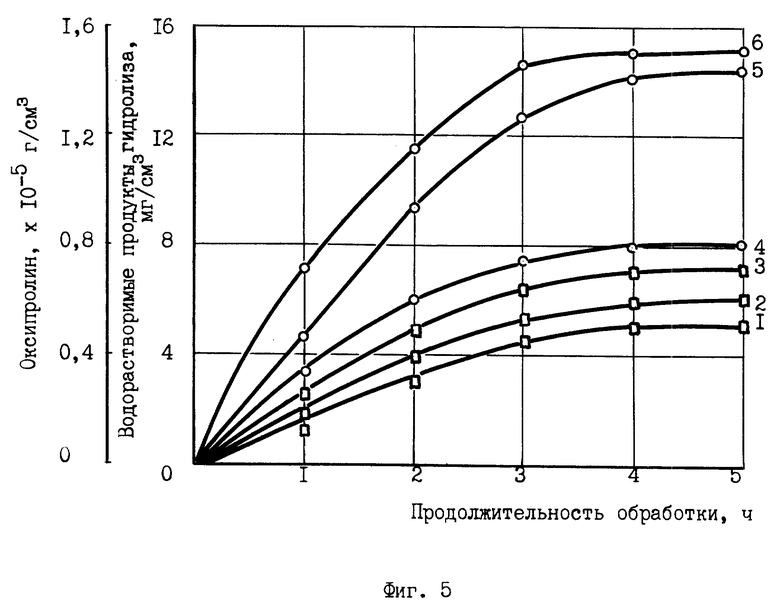

Экспериментально установлено (фиг. 5: ---□___ оксипролин; ---°___ растворимые продукты гидролиза; 1 и 6 смесь жилок и сухожилий КРС; 2 и 5 отходы черевы КРС; 3 и 4 шкурка свиная), что целесообразно вести обработку различных видов коллагенсодержащего сырья в течение 2,5 3,0 ч. При этом дозировка ферментных препаратов соответствовала обоснованной выше и составляла: мегатерина 0,12% к массе сырья; липоризина ГЗх 1,0% к массе отходов черевы КРС; 1,9% к массе смеси жилок и сухожилий КРС; 2,8% к массе свиной шкурки.

При продолжительности обработки менее 2,5 ч происходит недостаточный гидролиз балластных белковых фракций, в связи с чем не достигается их последующее удаление при промывании обработанного сырья водой, что отрицательно сказывается на качестве коллагеновой массы.

При увеличении времени обработки свыше 4 ч концентрация растворимых продуктов гидролиза в жидкой фракции гидролизата остается на постоянном уровне, а концентрация оксипролина несколько увеличивается. В связи с этим такая длительность обработки сырья нецелесообразна с экономической точки зрения.

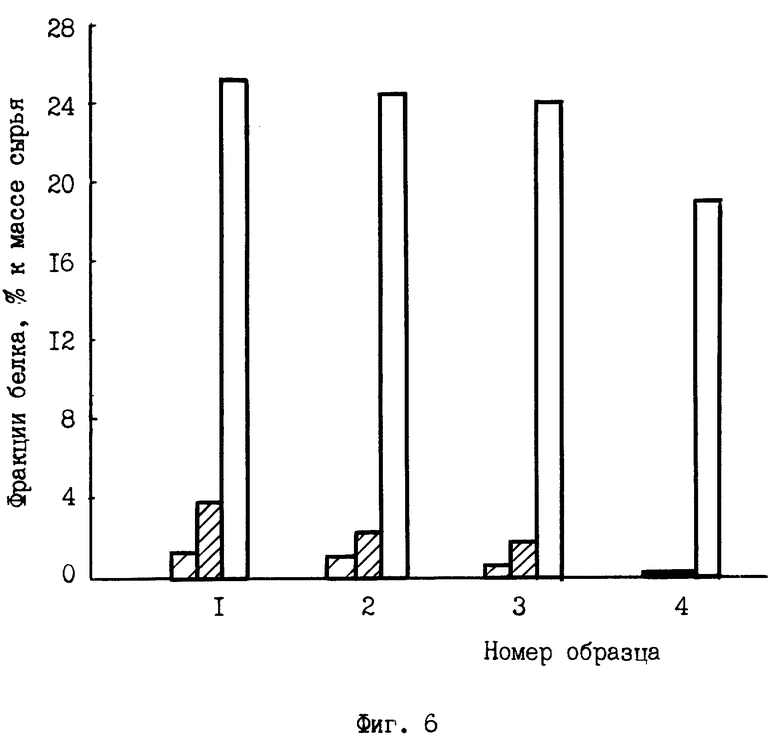

На фиг. 6 представлено влияние степени измельчения сырья (свиной шкурки) на соотношение белковых фракций в его составе в ходе ферментной обработки, где 1 исходное сырье без обработки (контроль); 2 предварительное измельчение сырья на частицы размером 10•10 мм; 3 то же, размер частиц 2•2 мм; 4 то же, размер частиц 1•1 мм. Обозначение белковых фракций соответствует фиг.1.

Установлено, что рациональная степень измельчения сырья на волчке с диаметром отверстий решетки 2 10 мм. Измельчение сырья на частицы размером менее 2 мм нецелесообразно, так как возрастают потери коллагеновой фракции белков и затрудняется разделение смеси измельченного сырья и водного раствора балластных веществ и ферментов. При измельчении сырья на частицы размером более 10 мм недостаточна степень гидролиза балластных белковых фракций исходного сырья, так как уменьшается площадь поверхности контакта субстрата с раствором ферментов.

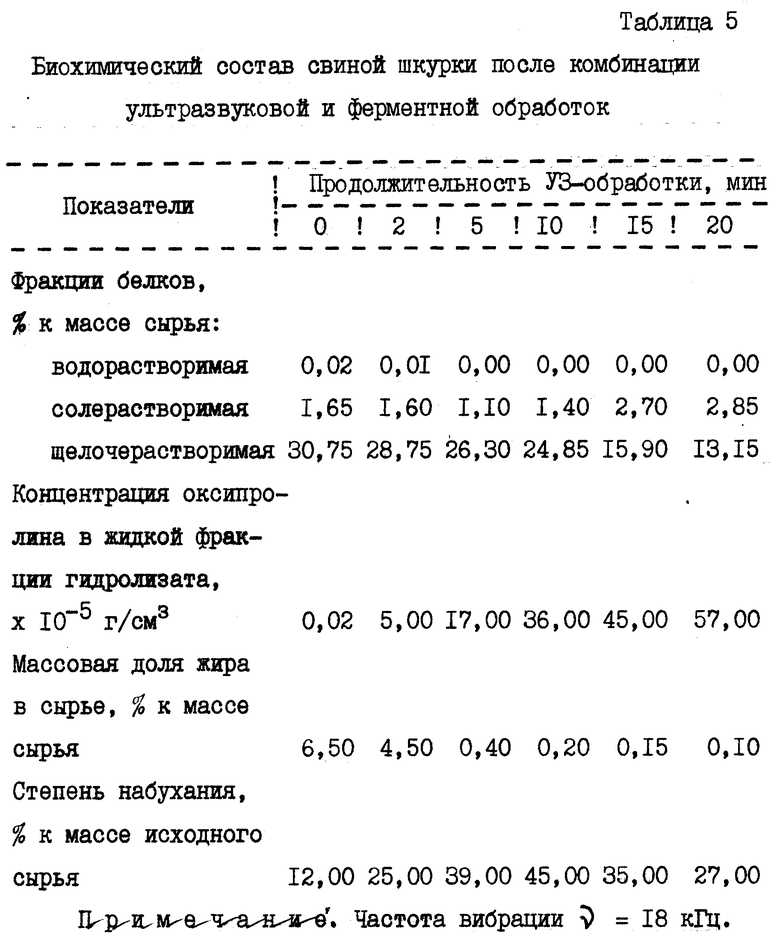

Влияние продолжительности предварительной обработки сырья ультразвуком на эффективность гидролиза балластных белковых фракций иллюстрируют данные табл. 5. Последующую обработку ферментами проводили в течение 3 ч при обоснованных выше условиях и дозировках.

Из данных табл. 5 видно, что рациональная продолжительность обработки ультразвуком 5 10 мин.

При меньшей продолжительности обработки недостаточен эффект обезжиривания сырья и гидролиза водо- и солерастворимых фракций белков. Продолжительность обработки свыше 10 мин приводит к глубокой деструкции коллагеновых волокон, высоким потерям коллагеновой фракции, уменьшению степени набухания сырья в связи со снижением гидратационной способности коллагена.

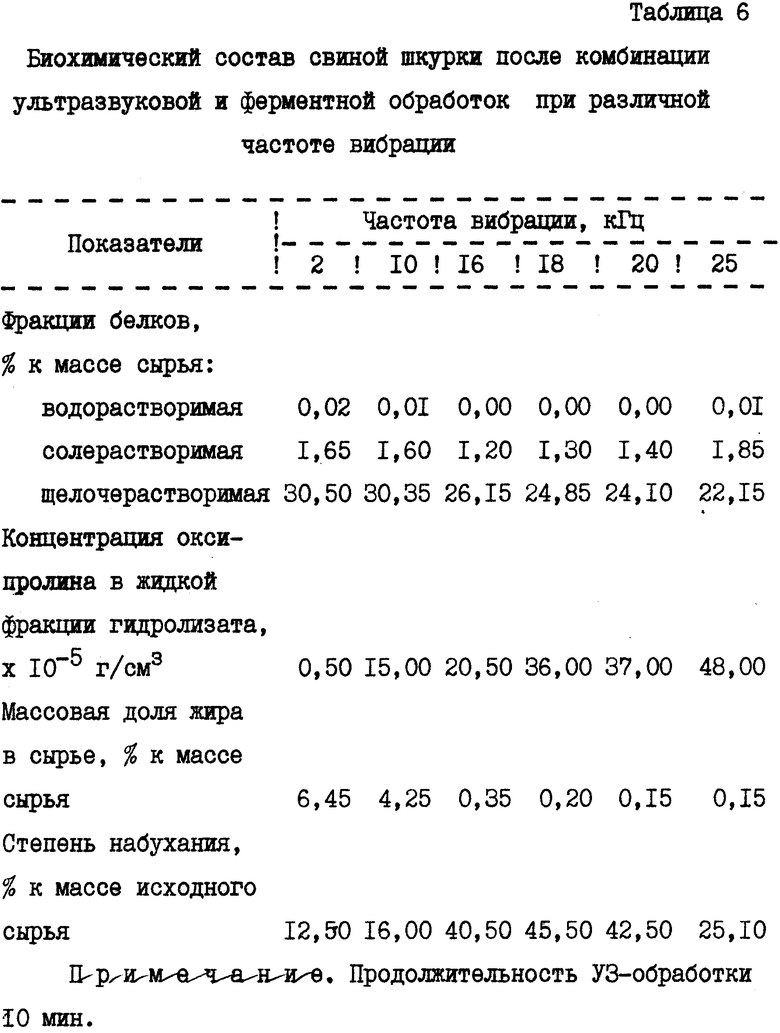

Влияние частоты вибрации предварительной обработки ультразвуком на эффективность последующего ферментативного гидролиза балластных белковых и липидных фракций сырья представлено в табл. 6.

Результаты указывают, что наилучший эффект достигается при частоте вибрации в интервале 16 20 кГц.

Способ осуществляется следующим образом. Парное или расконсервированное коллагенсодержащее сырье сортируют, промывают в проточной воде, измельчают на волчке с диаметром отверстий решетки 2 10 мм, смешивают с водой в соотношении 1: 2 (согласно прототипу). Смесь коллагенсодержащего сырья с водой помещают в емкость генератора УЗ-колебаний и обрабатывают ультразвуком с частотой вибрации 16 20 кГц в течение 5 10 мин. Известно, что ультразвуковые волны обусловливают разрыв полипептидных цепей макромолекул тропоколлагена в строго определенных местах, в результате чего образуются отдельные фрагменты, сохраняющие присущую нативному коллагену форму. Кратковременное воздействие ультразвуком перед обработкой сырья ферментами способствует разрыхлению нативной структуры тканей, разрушению белково-углеводных и белково-липидных комплексов, обеспечивая лучший доступ ферментов к реакционно-способным участкам субстратов и более полный гидролиз балластных компонентов. Кроме того, происходит подогрев реакционной смеси до температуры, соответствующей температурному оптимуму действия ферментов (37 - 40oC.

Далее смесь сырья и воды перекачивают насосом в емкость с мешалкой и рубашкой для обработки ферментами. Ферменты вносят в реакционную смесь в виде порошка из расчета: мегатерин 0,10 0,15% к массе сырья, липоризин ГЗх 1,0

3,0% к массе сырья. Ферментную обработку сырья проводят в течение 2,5 3,0 ч, поддерживая указанные температурные параметры. pH среды естественный (7,2

7,8). По истечении времени обработки раствор сливают, сырье промывают проточной водой, с которой удаляются все балластные компоненты и ферменты, в связи с чем не требуется их дополнительной инактивации.

Для получения однородной мелкодисперсной коллагеновой массы обработанное ферментами сырье гомогенизируют в гомогенизаторе любой марки и затем охлаждают в теплообменнике до температуры 4 8oC. Полученная масса пригодна для изготовления съедобной колбасной оболочки или пищевых покрытий на мясопродукты самостоятельно или как добавка к коллагеновой массе, полученной из традиционного сырья в соответствии с прототипом.

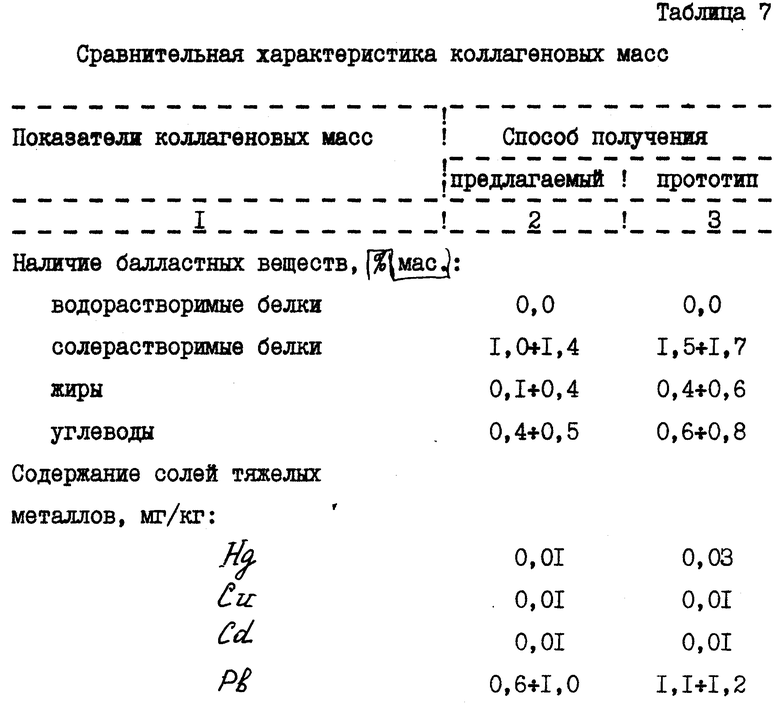

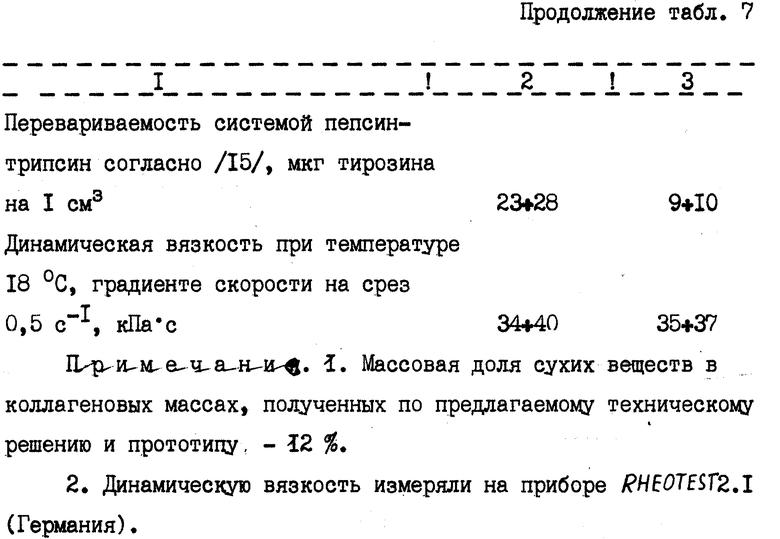

Некоторые свойства коллагеновых масс из нетрадиционного сырья, полученных по предлагаемому способу, и коллагеновой массы из гольевого спилка шкур крупного рогатого скота, полученной в соответствии с прототипом, представлены в табл. 7.

Пример 1. Свиную шкурку зачищают от загрязнений, промывают в проточной воде, измельчают на волчке с диаметром отверстий решетки 10 мм. К 10 кг измельченного сырья добавляют 20 дм3 воды. Смесь сырья и воды помещают в емкость генератора УЗ-колебаний и обрабатывают 5 мин при частоте вибрации 16 кГц. Нагретую за счет энергии УЗ-колебаний смесь насосом перекачивают в емкость с мешалкой и рубашкой. Добавляют 150 г липоризина ГЗх и 10 г мегатерина. Смесь тщательно перемешивают, выдерживают в течение 2,5 ч при 37oC при периодическом перемешивании. По истечении этого времени жидкую фракцию смеси декантируют, обработанное сырье промывают проточной водой, гомогенизируют в гомогенизаторе, охлаждают в теплообменнике до температуры 4oC. Полученную массу направляют на изготовление съедобной колбасной оболочки.

Пример 2. Смесь жилок и сухожилий, получаемую при жиловке говядины в колбасном производстве, сортируют, удаляют имеющиеся прирези мышечной ткани, промывают в проточной воде, измельчают на волчке с диаметром отверстий решетки 2 мм. Далее обработку ведут согласно примеру 1.

Пример 3. Отходы черевы свиной промывают в проточной воде, измельчают на волчке с диаметром отверстий решетки 10 мм. Последующую обработку ведут согласно примеру 1.

Пример 4. Зачищенную от загрязнений свиную шкуру, смесь жилок и сухожилий КРС, отходы натуральной колбасной оболочки смешивают в соотношении 1: 1: 1 по массе, промывают в проточной воде в течении 5 мин, измельчают на волчке с диаметром отверстий решетки 3 мм. К 30 кг смеси разных видов коллагенсодержащего сырья добавляют 60 дм3 воды. Смесь сырья с водой обрабатывают ультразвуком при частоте вибрации 16 кГц в течение 5 мин. Дальнейшую обработку смеси проводят в емкости с мешалкой и рубашкой. К смеси добавляют 300 г липорезина ГЗх и 30 г мегатерина, перемешивают и проводят дальнейшую обработку согласно примеру 1.

Примеры 5 28 выполнены аналогично примеру 4.

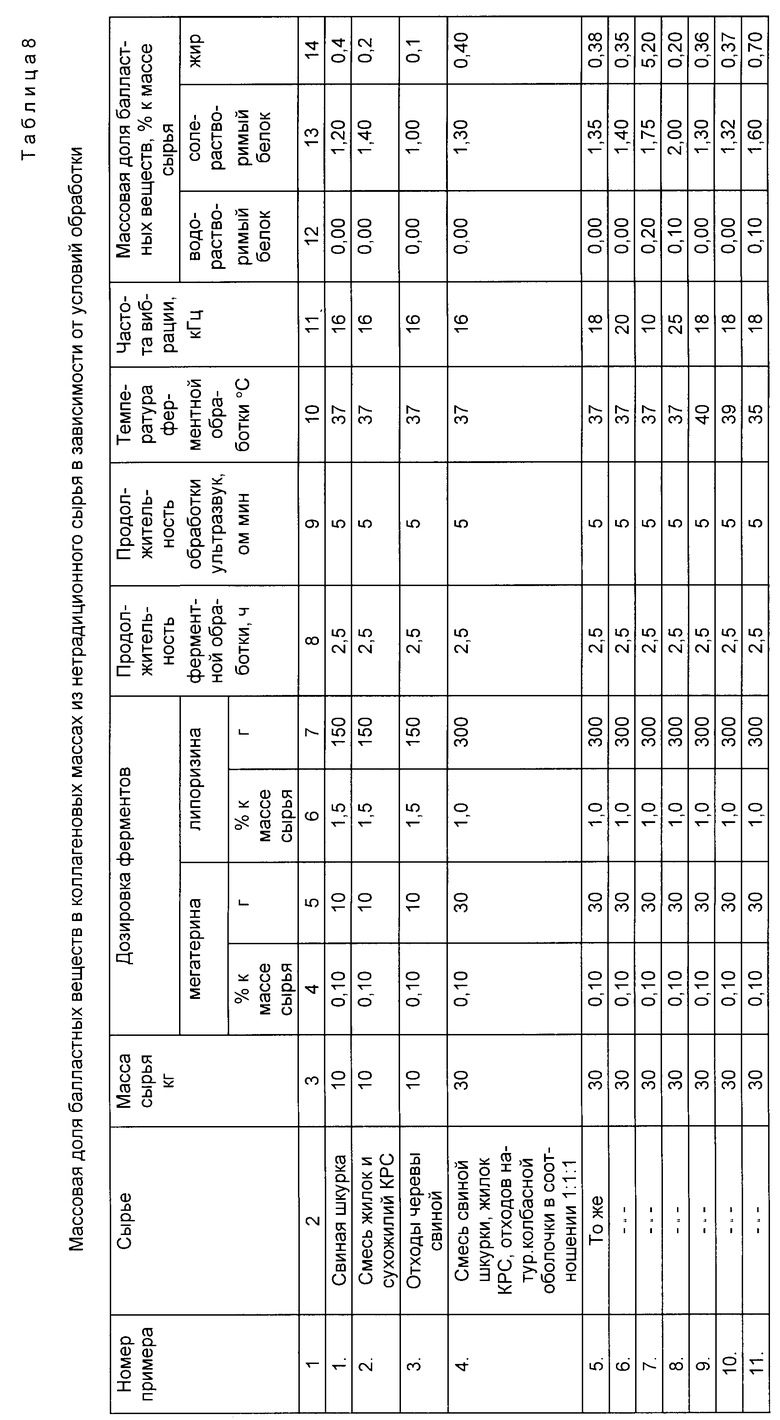

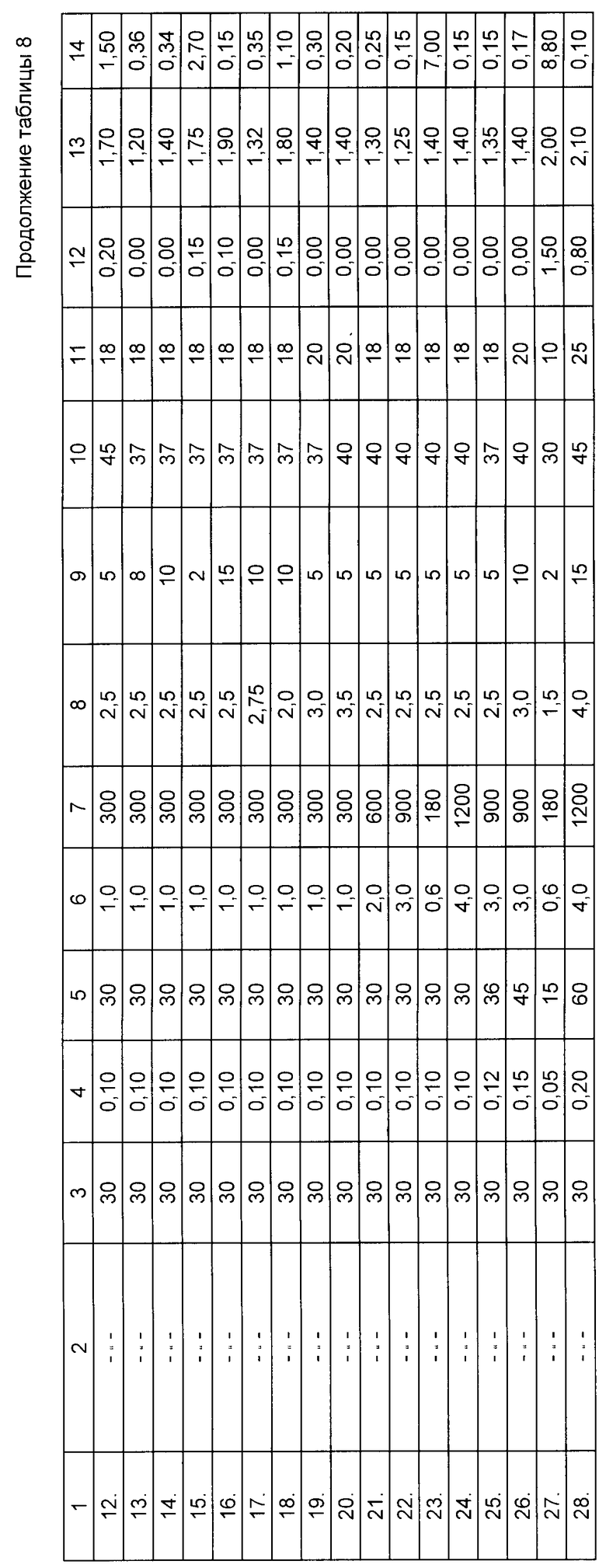

Данные по примерам 1 28 представлены в табл. 8.

Как видно из данных табл. 8, обработка коллагенсодержащего сырья по режимам, приведенным в примерах 7, 8, 11, 12, 15, 16, 18, 24, 27 и 28, приводит к получению коллагеновых масс, уступающих прототипу по качественным показателям (см. табл. 7), поэтому не является целесообразной с технологической точки зрения. Превышение дозировки липоризина (более 3,0% к массе сырья, пример 23) или продолжительности ферментной обработки (свыше 3,0 ч, пример 20) не приводит к снижению качественных показателей коллагеновых масс по сравнению с прототипом, однако нецелесообразно с экономической точки зрения.

Обработка сырья по режимам, указанным в примерах 1-4, 9, 10, 13, 14, 17, 19, 21, 22, 25 и 26, позволяет получить коллагеновые массы с меньшей долей балластных веществ и лучшими реологическими характеристиками по сравнению с прототипом.

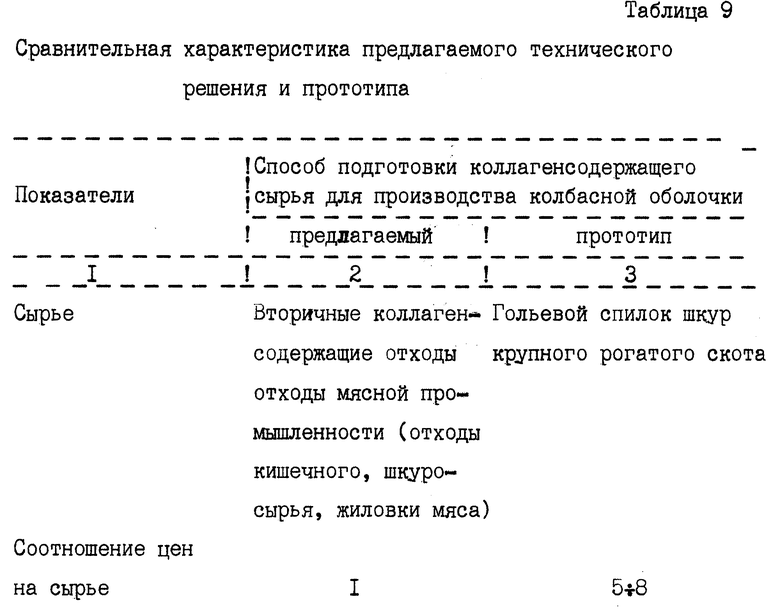

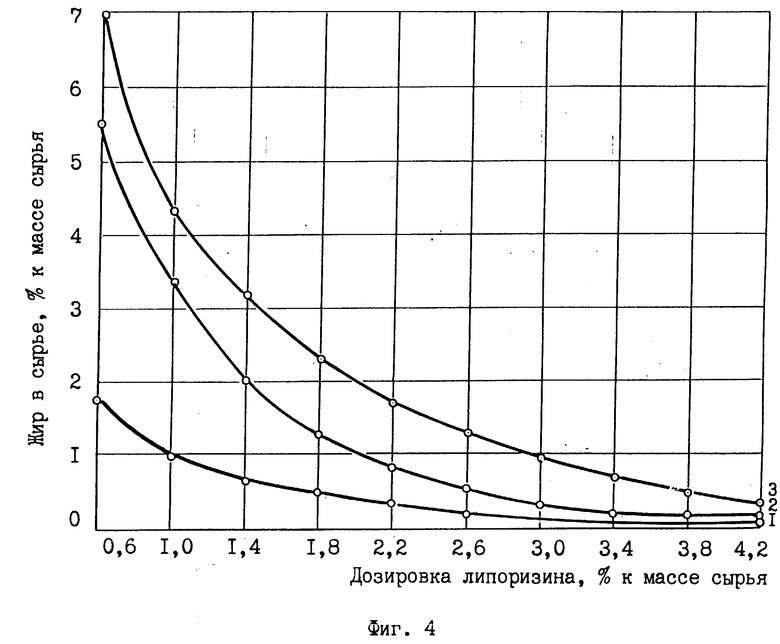

Преимущества предлагаемого технического решения по сравнению с прототипом представлены в табл. 9.

Затраты на сырье и материалы на изготовление искусственной колбасной оболочки по предлагаемому техническому решению ниже затрат по прототипу в 5

8 раз; экономия при замене 5 15% основного сырья нетрадиционным составляет в среднем 5,5 тыс.руб. на единицу продукции (в ценах 1994 г.).

Энергетические затраты на УЗ-обработку компенсируются за счет нагрева обрабатываемой смеси до температуры, соответствующей оптимуму действия ферментов.

Применение нейтральных препаратов протеаз и липаз позволяет вести обработку при естественном значении pH сырья, полностью отказаться от применения химических реагентов, рационально использовать в технологии съедобных оболочек нетрадиционные виды коллагенсодержащих ресурсов мясной промышленности: жилки, сухожилия, отходы кишечного и шкуросырья.

Способ доступен, прост в обслуживании, не связан с капитальными затратами, улучшает экологическое состояние производства за счет ликвидации производственных стоков, загрязненных соляной кислотой, и сокращения общего объема.

В результате гидролиза высокомолекулярных соединений белков и липидов происходит обогащение производственных стоков комплексом полезный веществ в форме белково-жировой эмульсии. Это открывает перспективу внедрения замкнутых технологических циклов на основе рационального использования стоков для культивирования микроорганизмов, получения кормовых и специальных продуктов.

Источники информации.

1. ТИ 63-25-6-91. Технологическая инструкция по производству искусственной белковой оболочки "Белкозин" на Лужском заводе "Белкозин". Введ. 01.01.92.

2. Комлев А.П. и др. Производство белковой колбасной оболочки. М. Легкая и пищевая промышленность, 1981, 144 с.

3. ТУ 17-06-89-83. Гольевой спилок шкур крупного рогатого скота для производства белковой колбасной оболочки. Технические условия. Введ. 01.01.84 до 01.01.89.

4. Авторское свидетельство СССР N 680713, кл А 23 J 1/10, опублик. 25.08.79.

5. Меркулов Г. А. Курс патогистологической техники. Л. Медицина, 1969, 423 с.

6. ГОСТ 9793-74. Мясные продукты. Методы определения влаги. Взамен ГОСТ 9793-61. Введ. 01.01.75. М. Изд-во стандартов, 1978, 4 с.

7. Журавская Н.К. Алехин Л.Т. и Отряшенкова Л.М. Исследования и контроль качества мяса и мясопродуктов. М. Агропромиздат, 1985, 296 с.

8. ГОСТ 25011-81. Мясо и мясные продукты. Методы определения белка, Введ. 01.01.83. М. Изд-во стандартов, 1982, 10 с.

9. ГОСТ 15113.8-77. Концентраты пищевые. Методы определения золы. Взамен ГОСТ 15113.6; Введ. 01.01.79 до 01.01.89. Концентраты пищевые. Методы испытаний. ГОСТ 15113.0 ГОСТ 15113.9-77. М. Изд-во стандартов, 1986, 71 с.

10. Савронь Е.С. и др. Практикум по биохимии животных. М. Высшая школа, 1967, 239 с.

Авторское свидетельство СССР N 1833145, кл. A 22 C 17/16, опублик. 07.08.93.

12. ГОСТ 20264.2-88. Препараты ферментные. Методы определения протеолитической активности. Введ. 01.01.89, М. Изд-во стандартов, 1988, 11с.

13. Грачева И.М. и др. Лабораторный практикум по технологии ферментных препаратов. М. Легкая и пищевая пром-сть, 1982, 240 с.

14. Крылов Н.Н. и Лясковская Ю.Н. Физико-химические методы исследования продуктов животного происхождения. М. Пищевая пром-сть, 1965, 316 с.

15. Покровский А.А. и Ертанов И.Д. Атакуемость белков пищевых продуктов протеолитическими ферментами in vitro. Вопросы питания. 1965, N 3, с. 38 - 44.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МЯСНОГО ФАРША ДЛЯ ПРОИЗВОДСТВА ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКИХ ПРОДУКТОВ | 2000 |

|

RU2189156C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ ЭКСТРУЗИОННЫХ ПРОДУКТОВ ИЗ МЯСНОГО И РАСТИТЕЛЬНОГО СЫРЬЯ | 2002 |

|

RU2223673C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНОГО КОЛЛАГЕНОВОГО ГИДРОЛИЗАТА | 2009 |

|

RU2409216C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИАЛУРОНОВОЙ КИСЛОТЫ | 2001 |

|

RU2186786C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЕЛКОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2000 |

|

RU2174757C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРООБРАЗОВАТЕЛЯ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МЯСНЫХ | 2001 |

|

RU2209556C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДИРОВАННОЙ ПИЩЕВОЙ КОЛЛАГЕНОВОЙ ЭМУЛЬСИИ ИЗ КОЖИ ПРУДОВОЙ РЫБЫ | 2008 |

|

RU2370092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАШТЕТА ИЗ МЯСА ПТИЦЫ ДЛЯ ДИЕТИЧЕСКОГО ПИТАНИЯ | 2001 |

|

RU2198560C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОЕНСКОЙ КРОВИ | 1997 |

|

RU2128448C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИСКВИТА "БУСИНКА" | 2008 |

|

RU2366187C1 |

Использование: в технологии получения коллагеновой массы из коллагенсодержащих отходов мясной промышленности, для использования в производстве съедобных колбасных оболочек, покрытий для мясопродуктов. Сущность изобретения: подготовка коллагенсодержащего сырья для производства колбасной оболочки предусматривает подогрев исходного сырья в присутствии воды при жидкостном коэффициенте 1: 2 с последующей обработкой протеолитическим ферментным препаратом. Дополнительно применяют ферментный препарат липолитического действия, например липоризин ГЗх из культуры Rhizopus oryzae в количестве 1,0 - 3,0 мас.% исходного сырья, в качестве которого используют промытые проточной водой и измельченные колагенсодержащие отходы убоя и переработки скота (шкуросырья, кишечного сырья, жиловки мяса). В качестве протеолитического ферментного препарата используют мегатерин из культуры Bacillus megatericum в качестве 0,10 - 0,15 мас.% сырья. Обработку ферментными препаратами осуществляют при температуре 37 - 40oC в течение 2,5 - 3,0 ч. Перед воздействием ферментными препаратами проводят предварительную обработку ультразвуком с частотой вибрации 16 - 20 кГц в течение 5 - 10 мин. 3 з.п. ф-лы, 6 ил, 9 табл.

| SU, авторское свидетельство N 680713, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-11-27—Публикация

1995-11-21—Подача