Изобретение относится к конструкциям контактных аппаратов, применяемых для проведения процессов в многофазных системах и может быть использовано в химической, атомной и других отраслях промышленности для растворения кускового материала в кислотах, десорбции различных компонентов из адсорбентов и проведения химических реакций в системах твердые частицы-жидкость.

Известен аппарат для обработки зернистого материала жидкостью [1] содержащий корпус с крышкой, герметичную емкость и установленный в ней перфорированный контейнер с обрабатываемым материалом, патрубки ввода и вывода рабочей жидкости, соединенные с емкостью, насос для осуществления рециркуляции жидкости через контейнер. Аппарат не может быть использован для переработки ядерных делящихся материалов, т.к. имеет ядерноопасную геометрическую форму.

Известен многофазный контактный аппарат [2, прототип] содержащий трубчатый корпус, выносную циркуляционную трубу, устройство для размещения твердого вещества, выполненное в виде тарелок, установленных на подвижной штанге, отстойную камеру, патрубки ввода и вывода жидкости и патрубок для загрузки материала, патрубок для ввода газа в циркуляционную трубу. Циркуляция жидкости в аппарате осуществляется за счет эффекта газ-лифта.

Известные аппараты [1, 2] недостаточно надежны по следующим причинам:

1. Объем отстойной камеры незначителен, поэтому при растворении веществ, сопровождающемся большим пенообразованием, не удается надежно отделить газовую фазу от жидкости и сократить унос ценных продуктов.

2. Наличие движущихся частей в аппарате требует надежной герметизации, усложняет обслуживание аппарата.

Задача, на решение которой направлено изобретение, заключается в повышении надежности реактора при растворении ядерноопасных делящихся материалов, а также при осуществлении технологических процессов, сопровождающихся интенсивным газо- и пенообразованием.

Для решения этой задачи реактор, содержащий вертикальный трубчатый корпус с приспособлением для размещения твердого вещества, выносную циркуляционную трубу, отстойную камеру, патрубки ввода и вывода жидкости и патрубок для загрузки твердого вещества, снабжен клапанной камерой, подсоединенной к нижней части корпуса, межклапанное пространство которой сообщено с патрубком для подачи пульсационного импульса, а подклапанное пространство сообщено с циркуляционной трубой, при этом верхняя часть корпуса соединена с отстойной камерой, переходной трубой, сообщенной с трубой циркуляционной. Кроме того, переходная труба имеет раструб с отверстиями у основания, а патрубок для загрузки твердого вещества выполнен в виде воронки, размещенной в раструбе с зазором по отношению к его стенкам, и устройство для размещения твердого вещества выполнено в виде перфорированного стакана, верхняя часть которого размещена в раструбе.

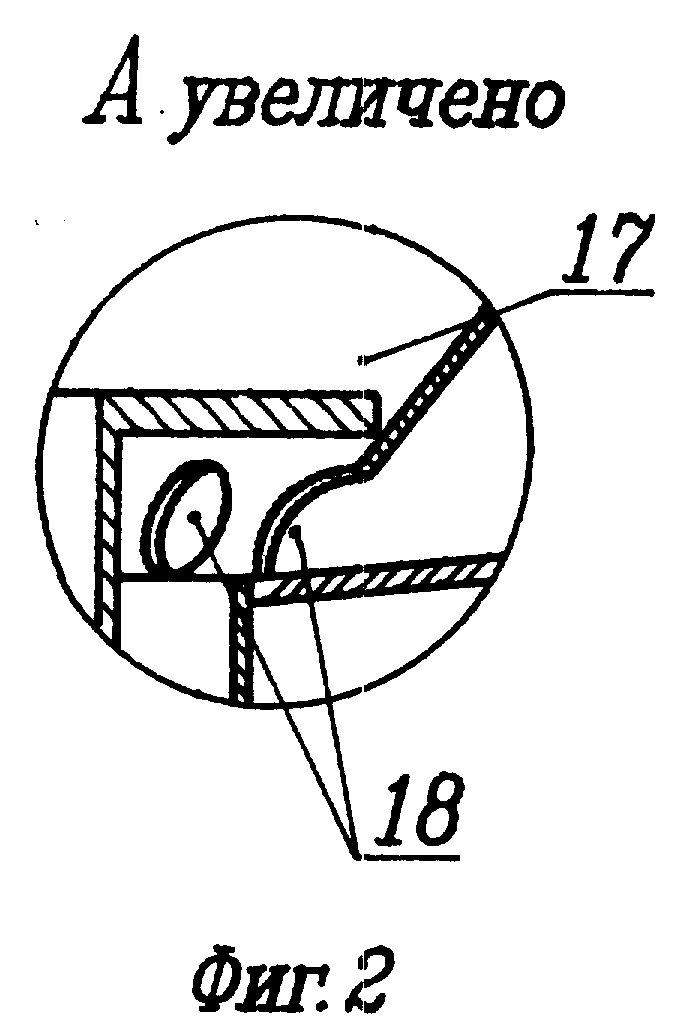

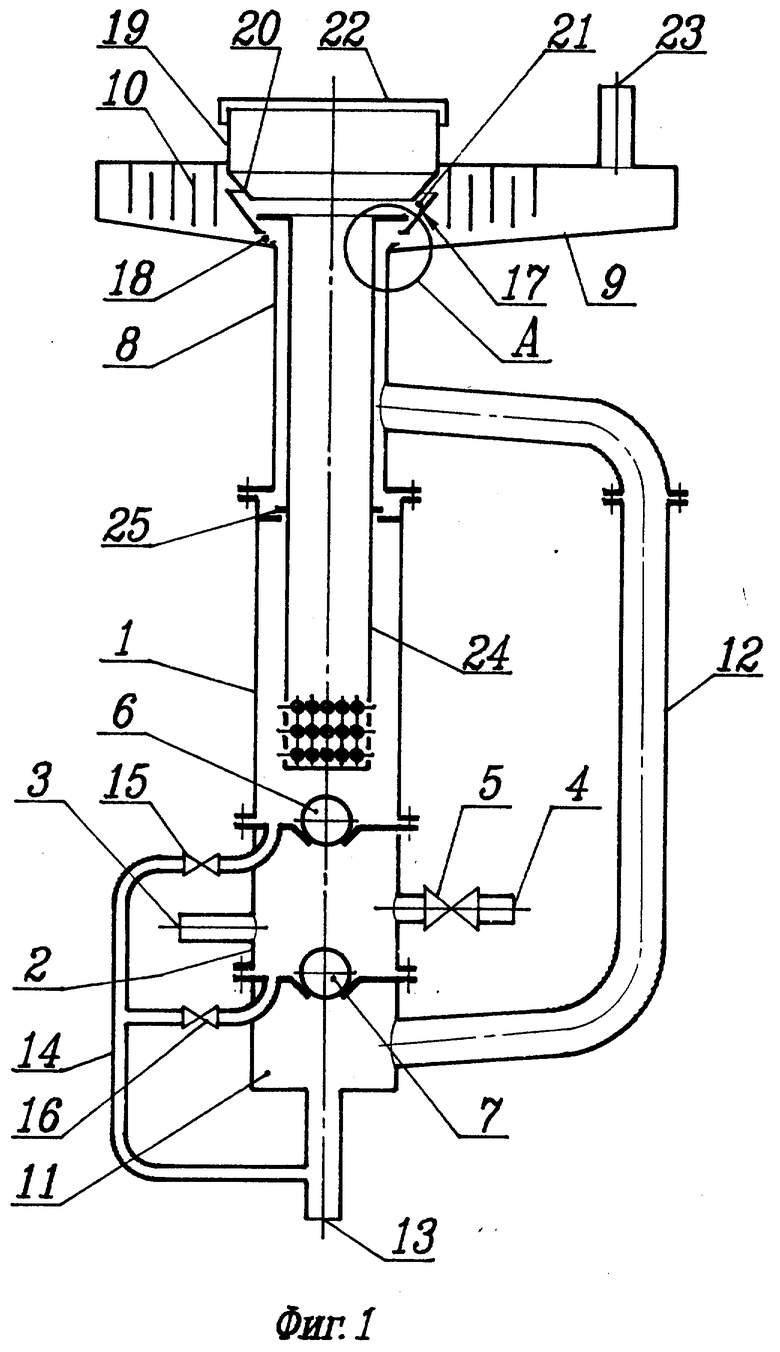

На фиг. 1 схематически изображен предлагаемый реактор; на фиг. 2 изображен элемент А на фиг. 1.

Реактор (фиг. 1) состоит из цилиндрического вертикального корпуса 1, к нижней части которого подсоединена клапанная камера 2, межклапанное пространство которой сообщено с патрубком 3 для подачи пульсационного импульса и патрубком 4 с вентилем 5 для подачи исходного раствора. Клапанная камера содержит клапаны 6 и 7. Верхняя часть корпуса имеет переходную трубу 8 и отстойную камеру 9 с пеногасителем 10. Дно отстойной камеры изготовлено с уклоном в сторону переходной трубы 8. Переходная труба 8 сообщена с подклапанным пространством 11 посредством выносной циркуляционной трубы 12. Подклапанное пространство снабжено патрубком 13 для опорожнения реактора. К этому патрубку присоединена система 14 с вентилями 15, 16 для слива раствора из корпуса 1 и клапанной камеры 2. Переходная труба 8 имеет раструб 17 с отверстиями 18 (см. фиг. 2) у основания, а патрубок 19 для загрузки твердого вещества выполнен с воронкой 20 так, что между раструбом 17 и воронкой 20 имеется зазор 21. Патрубок 19 имеет герметичную крышку 22. В отстойной камере 9 предусмотрен патрубок 23 для выхода образующихся газов.

В реактор устанавливается приспособление для размещения твердой фазы, выполненное в виде перфорированного стакана 24 с уплотнением 25.

Реактор работает следующим образом.

Твердую фазу загружают в перфорированный стакан 24 через патрубок 19, затем реактор герметизируют с помощью крышки 22 и заполняют жидкой фазой через патрубок 4. Импульс давления подают из пульсатора (не показан) через патрубок 3 в клапанную камеру 2, при этом вентили 5, 15, 16 закрыты. Под воздействием импульса давления открывается клапан 6, и создается направленное перемещение жидкой фазы из клапанной камеры через перфорацию в стакан 24, где происходит взаимодействие с твердой фазой, затем жидкая фаза через зазор 21 поступает в отстойную камеру 9. Газы, выделяющиеся при взаимодействии жидкой и твердой фаз и образующие пену, выделяются в отстойной камере с помощью пеногасителя 10 и отводятся через патрубок 23 в систему газоочистки, а жидкая фаза стекает через отверстия 18 раструба 17 в переходную трубу 8. Когда из пульс-камеры поступает импульс "разрежение", в клапанной камере 2 открывается клапан 7 и жидкость из переходной трубы 8 перетекает через открытый клапан 7 в межклапанное пространство. Далее цикл повторяется. За счет пульсационных импульсов в реакторе создается циркуляционное движение раствора от клапанной камеры 2 через отверстия в стакане 24, обрабатываемый материал, отстойную камеру 9, переходную трубу 8, циркуляционную трубу 12 и далее опять в клапанную камеру 2. Уплотнение 25 служит для предотвращения проскока раствора из корпуса 1 в циркуляционную трубу 12, минуя стакан 24.

По истечении заданного времени или по результатам анализа раствора, последний выдают из реактора через вентили 15, 16 и патрубок 13.

Затем процесс повторяется.

Предлагаемая конструкция позволяет выполнить геометрические параметры реактора, обеспечивающие надежное ядернобезопасное проведение процесса растворения делящихся материалов, сопровождающегося выделением газов и повышенным пенообразованием. В сравнении с прототипом предлагаемый реактор имеет меньше движущихся частей.

Источники информации, принятые во внимание при оформлении заявки:

1. Авторское свидетельство СССР N 1104722, кл. B 01 J 8/00, 1986.

2. Патент Российской Федерации N 2036710, кл. B 01 F 13/02, 11/00, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ ТВЕРДОГО МАТЕРИАЛА АГРЕССИВНЫМ РАСТВОРИТЕЛЕМ | 2007 |

|

RU2340686C1 |

| ПУЛЬСАЦИОННЫЙ РЕАКТОР | 1999 |

|

RU2150994C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1999 |

|

RU2159681C2 |

| РЕАКТОР | 1996 |

|

RU2093259C1 |

| СМЕСИТЕЛЬ-ОТСТОЙНИК | 1989 |

|

SU1824742A1 |

| РЕАКЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ ПРОЦЕССОВ | 1999 |

|

RU2158176C1 |

| ЭКСТРАКТОР КОЛОННОГО ТИПА | 2001 |

|

RU2202395C2 |

| РЕАКТОР | 1997 |

|

RU2133146C1 |

| УСТРОЙСТВО ДЛЯ ИОНООБМЕННОГО КОНЦЕНТРИРОВАНИЯ МЕТАЛЛОВ | 1991 |

|

RU2016101C1 |

| ПУЛЬСАЦИОННЫЙ РЕАКТОР ЯЩИЧНОГО ТИПА | 2000 |

|

RU2188067C2 |

Использование изобретения: проведение процессов в многофазных системах, в химической, атомной и других отраслях промышленности. Сущность изобретения: реактор содержит вертикальный трубчатый корпус с приспособлением для размещения твердого вещества, выносную трубу, отстойную камеру, патрубки ввода и вывода жидкости и патрубок для загрузки твердого вещества. Реактор снабжен клапанной камерой, подсоединенной к нижней части корпуса, межклапанное пространство которой сообщено с патрубком для подачи пульсационного импульса, а подклапанное пространство сообщено с выносной циркуляционной трубой. При этом верхняя часть корпуса соединена с отстойной камерой переходной трубой, сообщенной с трубой циркуляционной. Переходная труба имеет раструб, а патрубок для загрузки твердого вещества выполнен в виде воронки, размещенной в раструбе с зазором по отношению к его стенкам. Приспособление для размещения твердого вещества выполнено в виде перфорированного стакана, верхняя часть которого размещена в раструбе. 2 з.п.ф-лы, 2 ил.

| SU, авторское свидетельство, 1104722, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2036710, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-27—Публикация

1996-04-09—Подача