Изобретение относится к пульсационным аппаратам, предназначенным для проведения массообменных процессов в системах жидкость - твердая фаза и жидкость - жидкость при переработке высокотоксичных и делящихся веществ в агрессивных средах радиохимической промышленности.

Известен пульсирующий реактор [1] , содержащий корпус с пульсационной камерой, образованный коаксиально расположенной перегородкой и стенкой корпуса.

Реактор [1] не может быть использован для переработки делящихся веществ, так как относится к ядерноопасному оборудованию.

Известен реактор [2], содержащий кольцевой корпус и кольцевую рубашку с патрубками ввода и вывода, теплоносителя. Корпус разделен коаксиальной перегородкой, в которой располагаются пульсационные сопла. Полость с внешней стороны перегородки является пульскамерой. Реактор предназначен для работы в радиохимическом производстве и его конструктивные размеры определяются параметрами перерабатываемых сред и выбираются с учетом требований ядерной безопасности. Наличие кольцевой рубашки, разделяющей реакционную зону и зону теплоносителя, изменяет геометрию делящегося материала в случае разгерметизации стенки корпуса, что сказывается на ужесточении параметров по загрузке, концентрации сред, допустимых к переработке в этом реакторе.

Аналогичными недостатками обладает кольцевой реактор периодического действия [3], принятый за прототип. Реактор содержит кольцевой корпус с пульскамерой и двумя кольцевыми рубашками, патрубки ввода и вывода теплоносителя, технологические патрубки. Процесс переработки, например растворения, осуществляется при пульсационном перемешивании и подогреве корпуса.

Задача, на решение которой направлено изобретение, состоит в исключении попадания технологического раствора с делящимися веществами в рубашку с теплоносителем, и наоборот, теплоносителя в технологический раствор, а также в своевременном обнаружении нарушения целостности стенки корпуса.

Поставленная задача решается тем, что в пульсационном реакторе, включающем кольцевой корпус с пульскамерой и кольцевой рубашкой, патрубки ввода и вывода теплоносителя, технологические патрубки, корпус выполнен с образованием кольцевой разделительной камеры, расположенной между стенкой корпуса и обращенной к ней рубашкой, при этом разделительная камера заполнена теплопроводным гидрофобным сыпучим материалом и сообщена с индикаторным сосудом сбора протечек. Кроме того, сосуд сообщен с разделительной камерой через дренажную сетку и снабжен средствами технологического контроля, и разделительная камера заполнена металлическим порошком из коррозионностойкой стали.

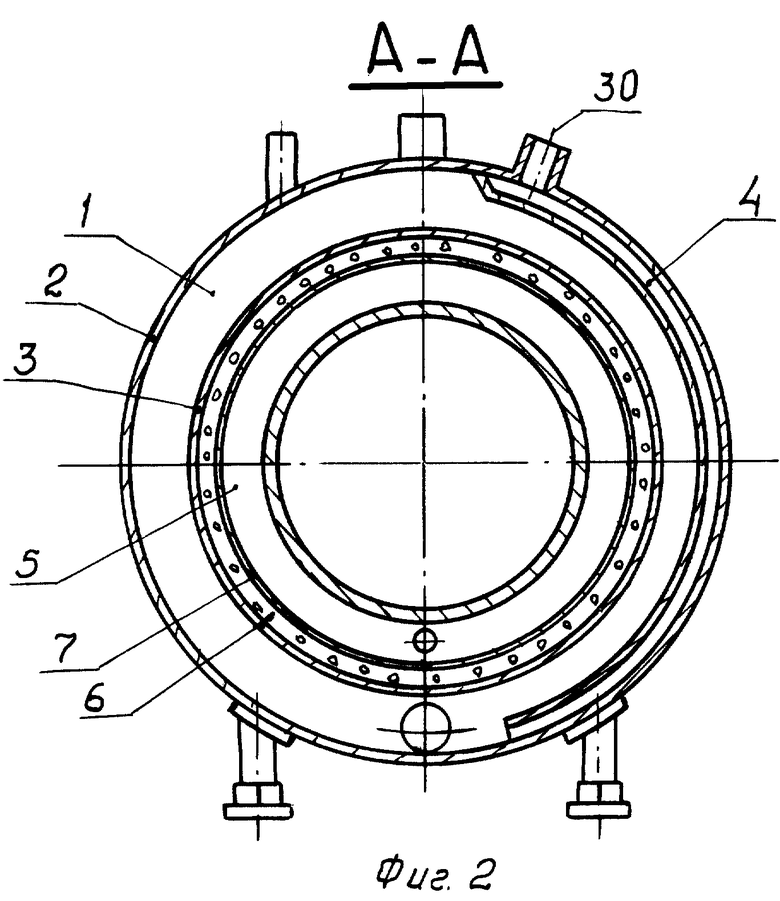

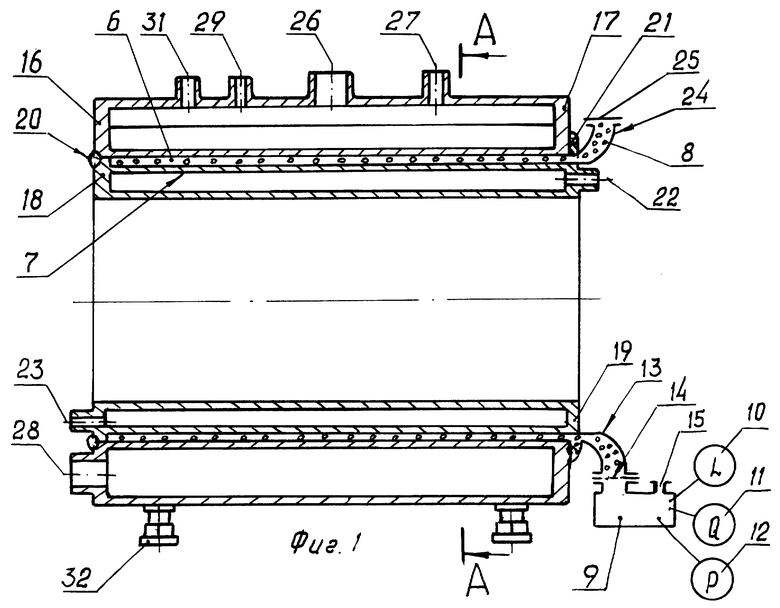

На фиг. 1 изображен реактор в разрезе; на фиг. 2 - разрез А-А на фиг. 1.

Реактор содержит кольцевой корпус 1, образованный наружной 2 и внутренней 3 стенками, пульскамеру 4, кольцевую рубашку 5. Корпус выполнен с образованием разделительной кольцевой камеры 6, причем одна ее стенка является внутренней стенкой 3 корпуса 1, а другая стенка 7 контактирует непосредственно с теплоносителем, поступающим в рубашку 5. Реактор может быть выполнен с рубашкой, охватывающей стенку 2 снаружи. Разделительная камера 6 заполнена теплопроводным гидрофобным сыпучим материалом 8, например металлическим порошком ПХН28МДТ, ПХ18Н9Т, ПРХ18Н28ДТ, ПРХ18Н9Т из коррозионностойкой стали фракций 0,2 - 0,5 мм. Разделительная камера сообщена с индикаторным сосудом 9 для сбора протечек раствора или теплоносителя из разделительной камеры 6 в случае нарушения целостности стенок 3 или 7 в результате коррозионного и эрозионного воздействия на них среды. В сосуде 9 размещены средства технологического контроля: датчик 10 наличия протечек, например сигнализатор уровня СУЭ-Д, датчик 11 наличия раствора с делящимися веществами, например кондуктометр КВА, манометр 12. Сосуд 9 снабжен патрубком 13 для сообщения с разделительной камерой 6, в котором размещена дренажная сетка 14, исключающая просыпание теплопроводного материала в сосуд 9. Он также имеет патрубок 15, используемый для сдувки, если контроль целостности стенок 3 и 7 ведется визуально или по сигнализатору уровня 10 (датчику 11 наличия раствора с делящимися веществами), или для подсоединения к источнику давления, если контроль целостности стенок 3 и 7 ведется по манометру 12. Корпус 1 имеет торцевые крышки 16, 17, а рубашка 5 и разделительная камера 6 имеют общие торцевые крышки 18, 19, соединенные сварными швами 20, 21 с торцевыми крышками 16, 17 корпуса 1. Рубашка 5 снабжена патрубками 22, 23 для ввода и вывода теплоносителя. Разделительная камера снабжена патрубком 24 для сдувки. Этот же патрубок 24 используется для заполнения разделительной камеры 6 теплопроводным сыпучим материалом и для установки заглушки 25, при контроле целостности стенок 3, 7 давлением. Корпус реактора снабжен технологическими патрубками: для загрузки 26 исходного материала, для ввода реагентов 27, для вывода раствора и выгрузки нерастворимого осадка 28, для сдувки 29, для подачи пульсационного импульса 30 от пульсатора, для датчика температуры 31, а также регулируемыми опорами 32 для создания необходимого уклона разделительной камеры 6 в сторону сосуда 9.

Реактор работает следующим образом.

Через патрубок 24 в разделительную камеру 6 засыпают теплопроводный гидрофобный сыпучий материал 8, например металлический порошок из коррозионностойкой стали, для обеспечения теплопередачи от стенки 7 к стенке 3 корпуса 1. Через патрубок 27 подают реагенты, через патрубок 26 загружают исходный материал. Затем через патрубок 30 в пульскамеру 4 подают пульсационный импульс для перемешивания содержимого реактора. Растворение исходного материала осуществляют с автоматическим поддержанием заданной температуры по датчику, устанавливаемому в патрубке 31. Для нагрева и поддержания заданной температуры раствора через патрубок 22 в рубашку 5 подают регулируемое количество пара. Образующийся конденсат выводится через патрубок 23. Теплопередача от теплоносителя к раствору осуществляется через разделительную камеру 6, заполненную теплопроводным сыпучим материалом 8. Для уменьшения теплового сопротивления размер кольцевой разделительной камеры в поперечном сечении принимается минимальным, например 1 - 3 мм. Растворение твердых компонентов, содержащих делящиеся вещества проводят в высокоагрессивных средах, поэтому стенки 3, 7 подвергаются высокой коррозии и эрозии, в результате которых может быть нарушена их целостность. В этом случае появляется жидкость в сосуде 9. Состав жидкости определяют с помощью датчиков 10, 11. Дополнительно целостность стенок 3, 7 можно проверить по падению избыточного давления в разделительной камере 6. Для этого на патрубок 24 устанавливают заглушку 25, а в разделительную камеру 6 через сосуд 9 подают пробное пневматическое давление до 0,7 кг/см2.

После окончания процесса растворения в рубашку 5 подают хладагент (воду). Охлажденный раствор с делящимися веществами выдают через патрубок 28.

В случае нарушения целостности стенок 3 или 7 реактор выводят из технологического цикла, опорожняют, и далее отсоединяют индикаторный сосуд 9, удаляют дренажную сетку 14 и выгружают теплопроводный сыпучий материл. Затем удаляют сварные швы 20, 21, а рубашку 5 со стенкой 7 разделительной камеры демонтируют. Затем проводят осмотр реактора, необходимый ремонт стенок 3, 7 и снова собирают реактор.

Учитывая гидрофобные свойства теплопроводного материала, например металлического порошка из коррозионно-стойкой стали, слой обеспечивает выведение протечек из разделительной камеры в сосуд 9, не нарушая геометрию перерабатываемого материала.

Использование изобретения позволяет повысить эксплуатационную надежность реактора за счет исключения попадания в полость рубашки раствора с делящимися веществами, своевременно обнаруживаемого при нарушении целостности стенки корпуса, значительно снизить степень риска нарушения геометрии делящегося материала в реакторе.

Источники информации:

1. Авторское свидетельство СССР N 387729, МКл. B 01 F 11/00, 1973.

2. Стандарт отрасли ОСТ 95 808-96. Реакторы специальные для радиохимических производств, разработан АОО "Свердловский научно-исследовательский институт химического машиностроения", 1996, с. 18.

3. Пульсационная аппаратура. Серия ХМ-1, М. Цинтихим - нефтемаш, 1971, с. 58-59 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ-ОТСТОЙНИК | 1989 |

|

SU1824742A1 |

| СИСТЕМА СМАЗКИ УПЛОТНЕНИЯ ВАЛА РЕАКТОРА | 1998 |

|

RU2143635C1 |

| РЕАКТОР | 1996 |

|

RU2097120C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2143940C1 |

| ИОНООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2127149C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2159659C1 |

| РЕАКЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ ПРОЦЕССОВ | 1999 |

|

RU2158176C1 |

| ПУЛЬСАЦИОННЫЙ РЕАКТОР ЯЩИЧНОГО ТИПА | 2000 |

|

RU2188067C2 |

| ОРЕБРЕННАЯ ТРУБА ТЕПЛООБМЕННИКА | 1996 |

|

RU2117894C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1996 |

|

RU2106890C1 |

Изобретение предназначено для проведения массообменных процессов в системах жидкость - твердая фаза и жидкость - жидкость при переработке делящихся веществ в агрессивных средах радиохимической промышленности. Пульсационный реактор включает кольцевой корпус с пульскамерой и кольцевой рубашкой, патрубки ввода и вывода теплоносителя, технологические патрубки. Корпус реактора выполнен с образованием разделительной камеры, расположенной между стенкой корпуса и обращенной к ней рубашкой. Разделительная камера заполнена теплопроводным гидрофобным сыпучим материалом и сообщена с индикаторным сосудом через дренажную сетку, который снабжен средствами технологического контроля. В качестве теплопроводного гидрофобного сыпучего материала использован металлический порошок из коррозионно-стойкой стали. Использование изобретения позволит повысить эксплуатационную надежность реактора, улучшить ремонтоспособность и полностью обеспечить ядерную безопасность. 2 з.п. ф-лы, 2 ил.

| Карпачева С.М | |||

| и др | |||

| Пульсационная аппаратура | |||

| - М.: ЦИНТИХИМНЕФТЕМАШ, 1971, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Устройство для пульсационного перемешивания жидкостей | 1977 |

|

SU697164A1 |

| 0 |

|

SU240671A1 | |

| DE 4223805 A1, 28.01.1993 | |||

| Управляемый стабилизатор тока | 1983 |

|

SU1136131A1 |

| Кормовая оконечность судна с поворотной насадкой движителя | 1987 |

|

SU1481142A1 |

Авторы

Даты

2000-06-20—Публикация

1999-04-26—Подача