Изобретение относится к оборудованию уранового производства, а именно к аппаратам для проведения процесса фторирования окислов высокообогащенного урана.

Известен аппарат для обработки сыпучего материала газом. Аппарат включает корпус, в котором размещен приводной перфорированный барабан с внутренними и наружными перегородками для перемешивания твердой фракции, патрубки для подачи порошка и газа, для выдачи продуктов реакции. (SU 597409 A, кл. B 01 J 8/10, 1978).

Аппарат не может быть использован для проведения процесса фторирования окислов высокообогащенного урана.

Известен реактор [прототип] для получения фторидов урана, включающий реакционную трубу с реакционной зоной и зоной загрузки материала, узлы уплотнений торцов трубы, мешалку с лопастями для перемешивания и транспортирования материала, размещенную на полом охлаждаемом валу, установленном в подшипниковых опорах. Лопасти закреплены на мешалке по винтовой линии. Реактор снабжен штуцерами для ввода реагентов, вывода продуктов реакции, для ввода и вывода хладагента. Окислы урана и фторирующий агент поступают в реакционную трубу противотоком, охлаждение вала осуществляют воздухом. (Судариков Б.Н., Раков Э.Г. Процессы и аппараты урановых производств. 1969, с.240-244).

Известный реактор обладает следующими недостатками.

1. В результате вращения вала увеличиваются зазоры в уплотнениях за счет трения и износа трущихся поверхностей. Технологическая пыль по этим зазорам проникает в систему смазки уплотнений и вместе со смазкой попадает на трущиеся поверхности, вызывая повышенный износ. Значительное накопление пыли в смазке создает препятствие для оттока масла из системы, что способствует ухудшению работоспособности уплотнений и нарушению их теплового режима.

2. Меняющееся давление в реакционной трубе способствует перетоку масла по зазорам в реакционную трубу, где смазка возгоняется и смешивается с отходящими из реактора газами, ухудшая качество целевого продукта. Кроме того, смесь смазки с отходящими газами, содержащими пыль, оседает на фильтрах, установленных за реактором, ухудшая из работоспособность.

Задача, на решение которой направлено изобретение, заключается в сокращении пыли, проникающей в систему смазки уплотнений и опоры, а смазки - в реакционную зону, в интенсификации процесса перемешивания материала и его рациональном распределении в реакционной трубе.

Поставленная задача решается в реакторе, содержащем реакционную трубу с реакционной зоной, зоной загрузки материала, узлы уплотнений торцов трубы, мешалку с лопастями для перемешивания и транспортирования материала, расположенную на полом охлаждаемом валу, установленном в подшипниковых опорах, штуцеры ввода реагентов, вывода продуктов реакции, ввода и вывода хладагента, в узле уплотнений реакционной трубы размещен фильтр, выполненный в виде концентричного с валом стакана с дном из гофрированной фильтровальной сетки, лопасти мешалки в реакционной зоне выполнены Х-образными, а в зоне загрузки  образными, при этом шаг лопастей в зоне загрузки материала превышает шаг лопастей в реакционной зоне по крайней мере в 1,2 - 1,5 раза. Кроме того, Х-образная лопасть установлена с перекрытием предыдущей и последующей лопастей, мешалка содержит на концевых участках

образными, при этом шаг лопастей в зоне загрузки материала превышает шаг лопастей в реакционной зоне по крайней мере в 1,2 - 1,5 раза. Кроме того, Х-образная лопасть установлена с перекрытием предыдущей и последующей лопастей, мешалка содержит на концевых участках  образные отбойные лопасти, грани которых, обращенные к торцам реакционной трубы, расположены под углом α = 120o - 180o, и количество

образные отбойные лопасти, грани которых, обращенные к торцам реакционной трубы, расположены под углом α = 120o - 180o, и количество  образных лопастей в поперечном сечении мешалки на концевых ее участках превышает количество Х-образных лопастей в реакционной зоне по крайней мере на одну.

образных лопастей в поперечном сечении мешалки на концевых ее участках превышает количество Х-образных лопастей в реакционной зоне по крайней мере на одну.

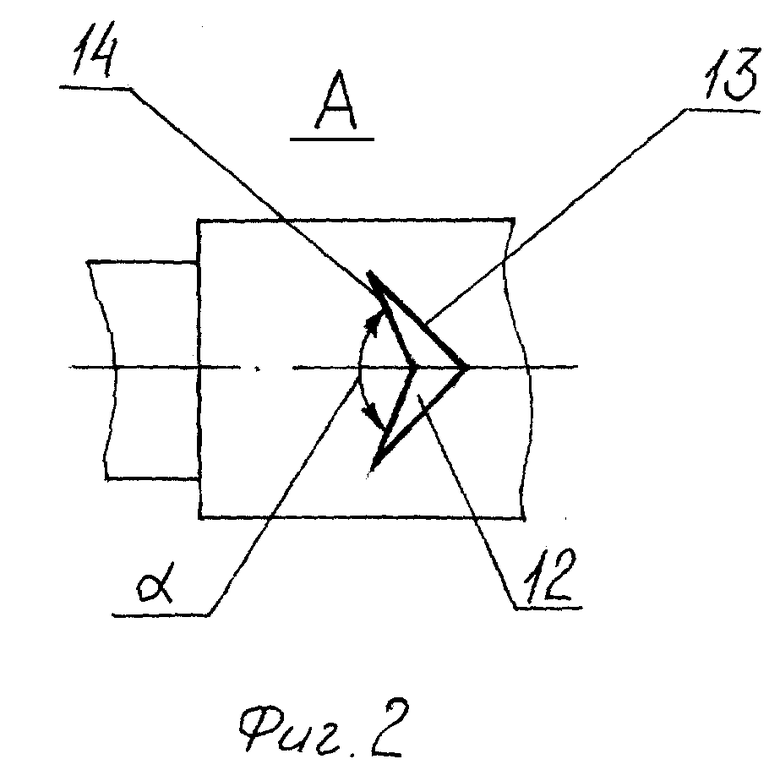

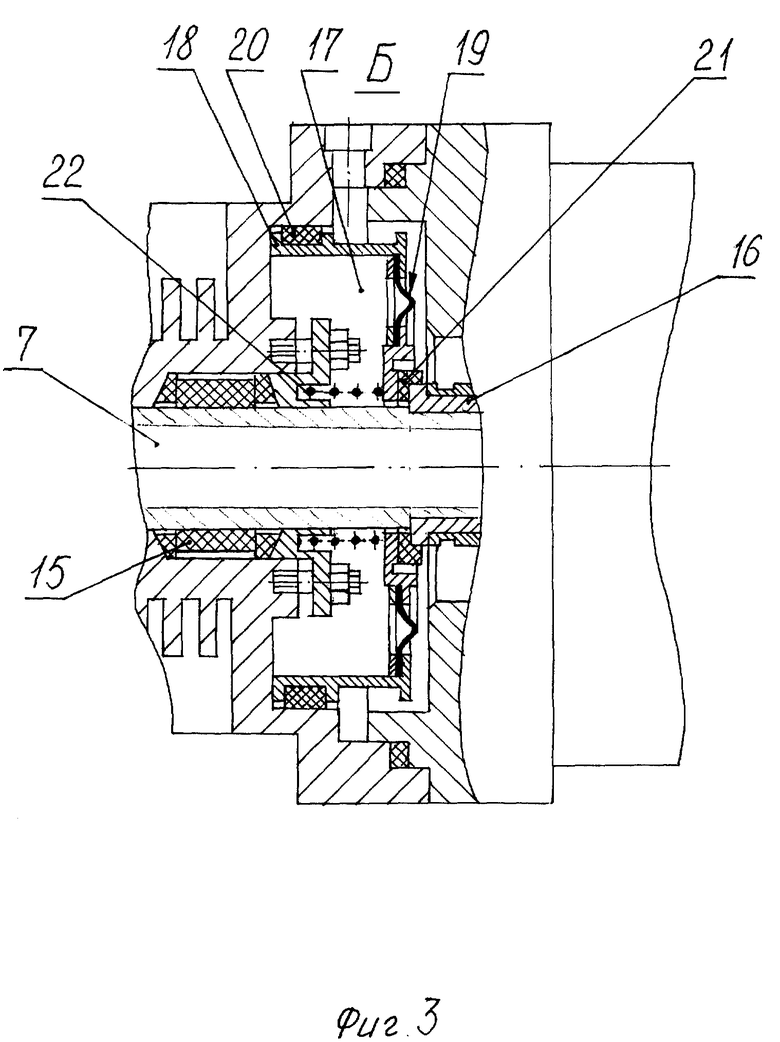

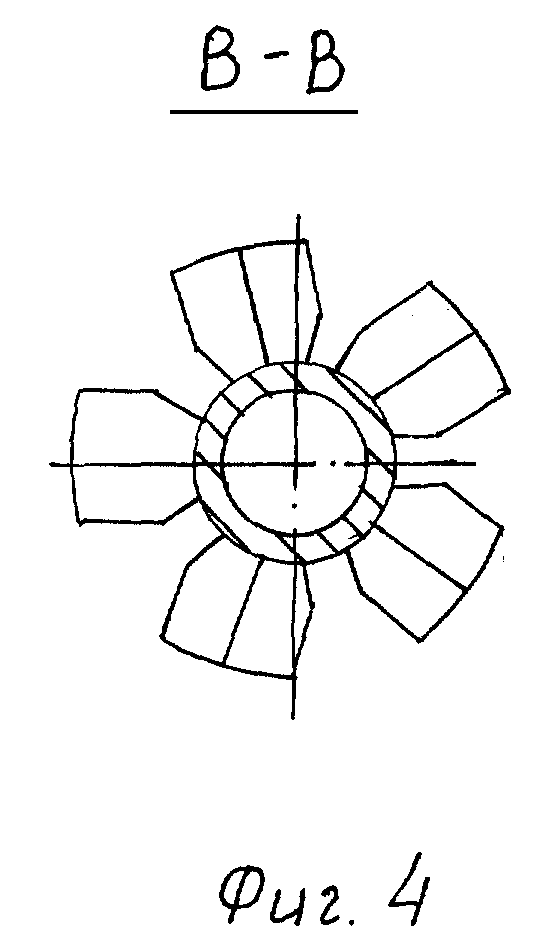

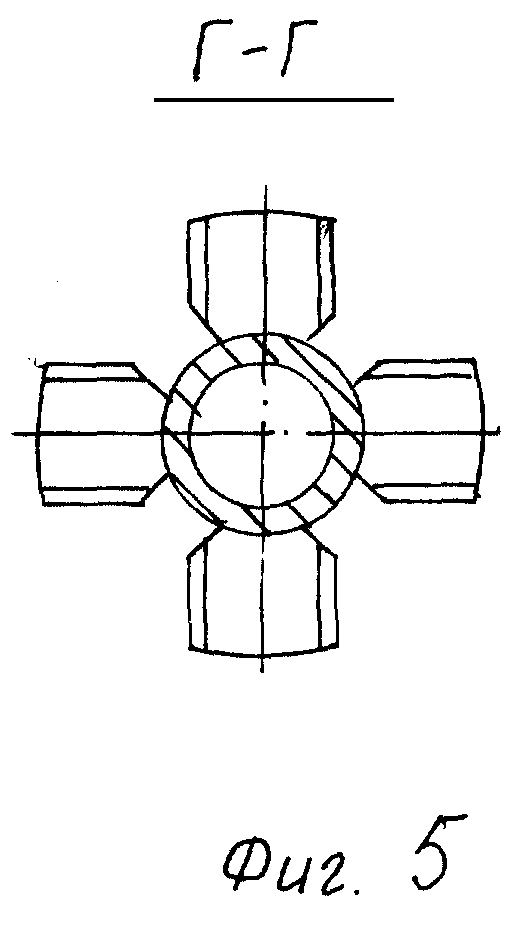

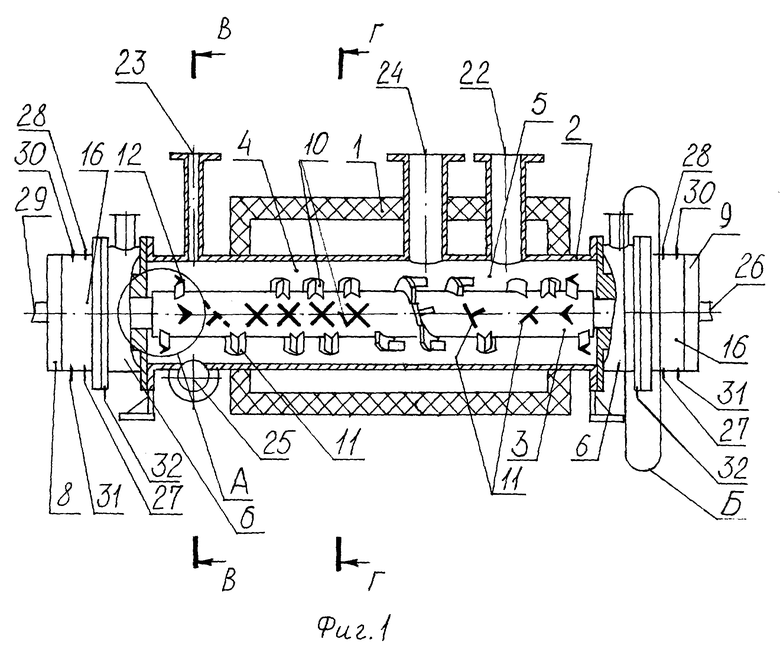

На фиг. 1 представлен реактор, общий вид; на фиг.2 - узел А на фиг.1, профиль  образной лопасти; на фиг.3 - узел Б на фиг.1, размещение фильтра; на фиг.4 - разрез В-В на фиг.1, размещение

образной лопасти; на фиг.3 - узел Б на фиг.1, размещение фильтра; на фиг.4 - разрез В-В на фиг.1, размещение  образных лопастей на концевых участках мешалки; на фиг. 5 - разрез Г-Г на фиг.1, размещение лопастей на участках мешалки в реакционной зоне.

образных лопастей на концевых участках мешалки; на фиг. 5 - разрез Г-Г на фиг.1, размещение лопастей на участках мешалки в реакционной зоне.

Реактор содержит теплоизолированный корпус 1, в котором размещена реакционная труба 2 с мешалкой 3. Реакционная труба имеет реакционную зону 4, зону загрузки материала 5 и по торцам - узлы уплотнений 6. Мешалка размещена на полом охлаждаемом валу 7, установленном в подшипниковых опорах 8, 9 и снабжена Х-образными лопастями 10,  образными - 11,

образными - 11,  образными отбойными лопастями 12. Х-образные лопасти 10 расположены в реакционной зоне 4,

образными отбойными лопастями 12. Х-образные лопасти 10 расположены в реакционной зоне 4,  образные 11 - в зоне загрузки 5, а отбойные

образные 11 - в зоне загрузки 5, а отбойные  образные и

образные и  образные 12 - на концевых участках мешалки 3. Лопасти установлены по винтовой линии. Шаг лопастей в зоне загрузки 5 материала превышает шаг лопастей в реакционной зоне 4 в 1,2 - 1,5 раза. Х-образные лопасти установлены с перекрытием предыдущей и последующей лопастей, чтобы обеспечить захват наибольшего объема материала. Отбойные лопасти 12

образные 12 - на концевых участках мешалки 3. Лопасти установлены по винтовой линии. Шаг лопастей в зоне загрузки 5 материала превышает шаг лопастей в реакционной зоне 4 в 1,2 - 1,5 раза. Х-образные лопасти установлены с перекрытием предыдущей и последующей лопастей, чтобы обеспечить захват наибольшего объема материала. Отбойные лопасти 12  образной формы образованы гранями 13, 14. Грани 14, обращенные к торцам реакционной трубы, расположены под углом α = 120o - 180o. Такая форма лопасти при вращении мешалки позволяет направить материал преимущественно в сторону реакционной зоны, а объем перемещаемого

образной формы образованы гранями 13, 14. Грани 14, обращенные к торцам реакционной трубы, расположены под углом α = 120o - 180o. Такая форма лопасти при вращении мешалки позволяет направить материал преимущественно в сторону реакционной зоны, а объем перемещаемого  образной лопастью материала зависит от количества лопастей 12 в поперечном сечении концевого участка мешалки. Оно (количество) зависит от объема загружаемого материала и должно превышать количество Х-образных лопастей в поперечном сечении мешалки в реакционной зоне по крайней мере на одну лопасть. Форма

образной лопастью материала зависит от количества лопастей 12 в поперечном сечении концевого участка мешалки. Оно (количество) зависит от объема загружаемого материала и должно превышать количество Х-образных лопастей в поперечном сечении мешалки в реакционной зоне по крайней мере на одну лопасть. Форма  образной лопасти и их количество позволяют предотвратить образование "пробки" материала перед торцом реакционной трубы 2. Объем материала в зоне загрузки 5 ограничивается сторонами угла естественного откоса материала. В узлах уплотнений 6 размещены сальниковое уплотнение 15, торцевое уплотнение 16 и фильтр 17, расположенный между уплотнениями 15 и 16. Фильтр выполнен в виде концентричного с валом стакана 18 с дном из гофрированной фильтровальной сетки 19. По наружной поверхности стакан имеет уплотнение 20, а по валу - уплотнение 21 с пружиной 22, размещенной между уплотнениями 15 и 21. За счет упругих свойств пружины 22 уплотнений 15, 21 (фиг. 3) обеспечивают герметичность по мере износа этих уплотнений. Гофрированная сетка позволяет компенсировать неточности изготовления деталей фильтра и дефекты его сборки. Реактор снабжен штуцерами для загрузки материала (окислов урана) 22, для подачи фтора 23, для вывода гексафторида урана 24, для выгрузки "огарков" 25, для входа хладагента (воздуха) 26 в полный вал, для входа хладагента 27 в уплотнения 16, для выхода хладагента 28, 29, для подачи масла 30 в систему смазки (не показана) уплотнений 16, для вывода масла 31, 32 из системы смазки уплотнений 16. Мешалка вращается от привода (не показана).

образной лопасти и их количество позволяют предотвратить образование "пробки" материала перед торцом реакционной трубы 2. Объем материала в зоне загрузки 5 ограничивается сторонами угла естественного откоса материала. В узлах уплотнений 6 размещены сальниковое уплотнение 15, торцевое уплотнение 16 и фильтр 17, расположенный между уплотнениями 15 и 16. Фильтр выполнен в виде концентричного с валом стакана 18 с дном из гофрированной фильтровальной сетки 19. По наружной поверхности стакан имеет уплотнение 20, а по валу - уплотнение 21 с пружиной 22, размещенной между уплотнениями 15 и 21. За счет упругих свойств пружины 22 уплотнений 15, 21 (фиг. 3) обеспечивают герметичность по мере износа этих уплотнений. Гофрированная сетка позволяет компенсировать неточности изготовления деталей фильтра и дефекты его сборки. Реактор снабжен штуцерами для загрузки материала (окислов урана) 22, для подачи фтора 23, для вывода гексафторида урана 24, для выгрузки "огарков" 25, для входа хладагента (воздуха) 26 в полный вал, для входа хладагента 27 в уплотнения 16, для выхода хладагента 28, 29, для подачи масла 30 в систему смазки (не показана) уплотнений 16, для вывода масла 31, 32 из системы смазки уплотнений 16. Мешалка вращается от привода (не показана).

Реактор работает следующим образом.

Окислы урана (порошок) подают в реакционную трубу 2 через штуцер 22, в фтор - противотоком через штуцер 23. При вращении мешалки 3 порошок перемешивается и транспортируется лопастями 10, 11 вдоль реакционной трубы. Х-образная форма лопастей 10 позволяет воздействовать на слой порошка в разных направлениях, а перекрытие лопастей позволяет увеличить время контакта порошка с поверхностями лопастей 10. Скорость перемещения порошка в зоне загрузки 5 и реакционной зоне 4 регулируется шагом лопастей 10, 11. При превышении шага лопастей в зоне загрузки меньше чем в 1,2 раза в сравнении с шагом лопастей в реакционной зоне уменьшается производительность реактора из-за малого количества порошка, поступающего из зоны загрузки в реакционную зону, а также создаются условия для образования пробки у торца реакционной трубы. При превышении шага лопастей в зоне загрузки больше чем в 1,5 раза в сравнении с шагом лопастей в реакционной зоне ухудшаются условия контакта "газ-твердые частицы" из-за слишком большого количества порошка, поступающего в реакционную зону из зоны загрузки. Отбойные лопасти 11, 12 отталкивают порошок от торцовых стенок реакционной трубы, предотвращая образование "пробок" порошка у торцов. За счет этого уменьшается проникновение пыли в уплотнения. Этот эффект усиливается за счет превышения количества лопастей 12 на концевых участках мешалки по крайней мере на одну лопасть в сравнении с количеством лопастей на участках мешалки в реакционной зоне, (фиг.4, фиг.5 соответственно).

Реакция фторирования окислов урана протекает при температуре выше 800 К, поэтому вал 7 мешалки и уплотнений 15, 16 нуждаются в охлаждении. В качестве хладагента используют воздух, который подают в полый вал через штуцер 26, а в уплотнения - через штуцер 27, и выводят через штуцеры 28, 29. После фторирования газ, содержащий гексафторид урана, фтор, азот, кислород и взвешенные частицы, выводятся из реактора через штуцер 23, а "огарки" - через штуцер 25. Пыль, прошедшая через уплотнения 15, задерживается фильтром 17, где более крупные частицы оседают в стакане, а более мелкие - на фильтровальной сетке 19. Фильтр 17 препятствует проникновению пыли в систему смазки уплотнения 16, подшипников 8, 9, а смазки - в реакционную зону реактора, что позволяет улучшить качество гексафторида урана.

Использование изобретения позволит повысить надежность и ресурс работы реактора за счет конструктивных решений, создающих условия для более полного улавливания твердых частиц, рационального распределения (порошка оксидов урана), для улучшения работоспособности системы смазки, уплотнений и подшипниковых опор, для интенсивного перемешивания материалов, а также улучшить качество гексафторида урана за счет улавливания паров смазки.

Источники информации

1. Авторское свидетельство СССР N 597409, кл. B 01 J 8/10, 1978.

2. Судариков Б.Н., Раков Э.Г. Процессы и аппараты урановых производств. М.: Машиностроение, 1969, с.240-244. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР | 1996 |

|

RU2093259C1 |

| СИСТЕМА СМАЗКИ УПЛОТНЕНИЯ ВАЛА РЕАКТОРА | 1998 |

|

RU2143635C1 |

| АППАРАТ ДЛЯ ГИДРОЛИЗА ГЕКСАФТОРИДА УРАНА | 2010 |

|

RU2465208C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ УРАНА | 2013 |

|

RU2554636C1 |

| СУБЛИМАЦИОННАЯ УСТАНОВКА | 1998 |

|

RU2138316C1 |

| АВТОКЛАВ | 1993 |

|

RU2084278C1 |

| РЕАКЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ ПРОЦЕССОВ | 1999 |

|

RU2158176C1 |

| ДЕСУБЛИМАЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2159658C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1996 |

|

RU2106890C1 |

Изобретение относится к оборудованию уранового производства, а именно к аппаратам для проведения процесса фторирования окислов урана. Реактор содержит реакционную трубу с реакционной зоной, зоной загрузки материала, узлы уплотнений торцов трубы, мешалку с лопастями для перемешивания и транспортирования материала, расположенную на полом охлаждаемом валу, установленном в подшипниковых опорах, штуцеры ввода реагентов, вывода продуктов реакции, ввода и вывода хладагента. В узле уплотнения реакционной трубы размещен фильтр в виде концентричного с валом стакана с дном из гофрированной фильтровальной сетки. Лопасти мешалки в реакционной зоне выполнены Х-образными и установлены с перекрытием предыдущей и последующей лопастей, в зоне загрузки лопасти выполнены  образными. Шаг лопастей в зоне загрузки материала превышает шаг лопастей в реакционной зоне в 1,2 - 1,5 раза. Использование изобретения позволит повысить надежность, ресурс работы реактора и улучшить качество гексафторида урана. 4 з.п. ф-лы, 5 ил.

образными. Шаг лопастей в зоне загрузки материала превышает шаг лопастей в реакционной зоне в 1,2 - 1,5 раза. Использование изобретения позволит повысить надежность, ресурс работы реактора и улучшить качество гексафторида урана. 4 з.п. ф-лы, 5 ил.

образными, при этом шаг лопастей в зоне загрузки материала превышает шаг лопастей в реакционной зоне по крайней мере в 1,2 раза.

образными, при этом шаг лопастей в зоне загрузки материала превышает шаг лопастей в реакционной зоне по крайней мере в 1,2 раза. образные отбойные лопасти, грани которых, обращенные к торцам реакционной трубы, расположены под углом α = 120 - 180o.

образные отбойные лопасти, грани которых, обращенные к торцам реакционной трубы, расположены под углом α = 120 - 180o. образных лопастей в поперечном разрезе мешалки на концевых участках превышает количество Х-образных лопастей в реакционной зоне по крайней мере на одну.

образных лопастей в поперечном разрезе мешалки на концевых участках превышает количество Х-образных лопастей в реакционной зоне по крайней мере на одну.

| Судариков Б.Н., Раков Э.Г | |||

| Процессы и аппараты урановых производств | |||

| - М.: Машиностроение, 1969, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| 0 |

|

SU169498A1 | |

| Аппарат для обработки сыпучего материала газом | 1975 |

|

SU597409A1 |

| ТОПКА | 1991 |

|

RU2034195C1 |

Авторы

Даты

1999-07-20—Публикация

1997-09-09—Подача