Изобретение относится к технологии получения олефинов путем термического расщепления, в частности к способу подогрева подаваемого на термическое расщепление углеводородного сырья, преимущественно на основе лигроина.

Известен способ подогрева подаваемого на термическое расщепление углеводородного сырья путем по меньшей мере трехстадийного косвенного теплообмена сырья и разбавителя, например водяного пара, дымовыми газами термического расщепления, причем сырье и разбавитель пропускают отдельно через соответственную первую стадию косвенного теплообмена (см. заявку DE N 2854061 C 2, кл. C 10 G 9/00, 1987).

В известном способе углеводородное сырье может иметь любой пригодный для получения олефина состав. В частности используют углеводородное сырье на основе лигроина. Если к углеводородному сырью добавляют негидрированные фракции C4, получаемые в различного рода химических процессах и при пиролитическом получении олефинов, то в зоне подогрева, т.е. в конвекционной секции пиролизной печи, часто засоряются трубы, установленные там в виде пусков. Такое засорение приводит к значительному повышению перепада давления между входом и выходом печи, что может привести к нарушениям эксплуатационного процесса и таким образом к снижению производительности.

Задачей изобретения является создание способа подогрева подаваемого на термическое расщепление углеводородного сырья, преимущественно на основе лигроина, обеспечивающего осуществление без всяких помех расщепления содержащего негидрированные фракции C4 углеводородного сырья.

Поставленная задача достигается в способе подогрева подаваемого на термическое расщепление углеводородного сырья, преимущественно на основе лигроина, путем по меньшей мере трехстадийного косвенного теплообмена сырья, содержащего негидрированную фракцию C4, и разбавителя дымовыми газами термического расщепления, причем сырье и разбавитель пропускают отдельно через соответственную первую стадию косвенного теплообмена, за счет того, что разбавитель в виде смеси с негидрированной фракцией C4 пропускают через первую стадию косвенного теплообмена с последующим добавлением смеси к углеводородному сырью.

Согласно первой предпочтительной форме выполнения предлагаемого способа после пропускания через первую стадию косвенного теплообмена смесь разбавителя и негидрированной фракции C4 полностью добавляют к углеводородному сырью, пропущенному через первую стадию косвенного теплообмена.

Согласно второй предпочтительной форме выполнения предлагаемого способа после пропускания через первую стадию косвенного теплообмена часть смеси разбавителя и негидрированной фракции C4 добавляют к углеводородному сырью после его пропускания через первую стадию косвенного теплообмена, а ее остаточное количество добавляют к углеводородному сырью до подачи на последнюю стадию теплообмена.

В качестве разбавителя используют водяной пар или перегретый водяной пар и/или снижающие парциальное давление негидрированной фракции C4 вещества, такие, как, например, метан, этан, и/или пропан.

Углеводородное сырье, пропускаемое через последнюю стадию косвенного теплообмена, содержит до 25 мас. предпочтительно до 10 мас. негидрированной фракции C4.

Используемая согласно изобретению негидрированная фракция C4 содержит бутадиен в концентрации до 100 мас. предпочтительно 30-60 мас.

Неожиданным образом оказалось, что предлагаемый подогрев фракции C4 вместе с разбавителем и последующее смешивание смеси разбавителя и углеводородов C4 с углеводородным сырьем не вызывает засорения труб при дальнейшем подогреве в конвекционной секции пиролизной печи. Предлагаемый способ особенно пригоден для высококипящего углеводородного сырья, такого как, например, лигроин. Однако, кроме лигроина, можно также использовать любое известное углеводородное сырье, как, например, газойль или сжиженный газ.

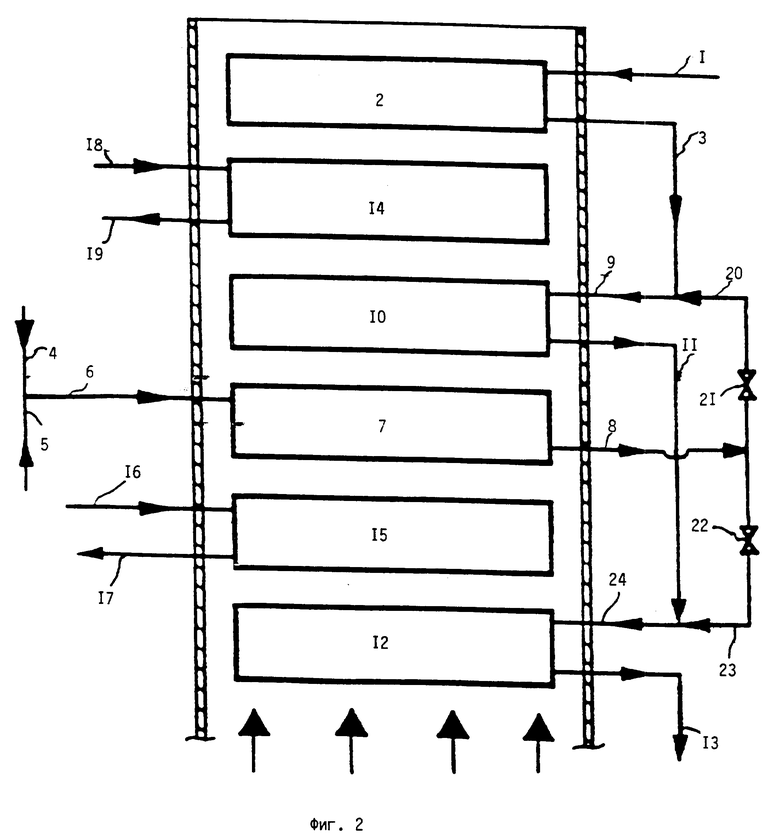

На фиг. 1 изображена типичная конвекционная секция пиролизной печи. Через конвекционную секцию пропускают в направлении стрелки снизу вверх горячие дымовые газы, отводимые из неизображенной радиантной секции пиролизной печи. Через линию 1 в теплообменник 2 подают лигроин в жидком виде в качестве подлежащего расщеплению сырья. Там лигроин нагревается, частично упаривает и его отводят из теплообменника 2 через линию 3. Подаваемый через линию 4 разбавитель, например, водяной пар, и подаваемую через линию 5 негидрированную фракцию C4 подают по линии 6 в теплообменник 7. Уже подогретую, отводимую из теплообменника 7 через линию 8 смесь разбавителя и фракции C4 смешивают с лигроином, подаваемым по линии 3, и по линии 9 подают получаемую при этом смесь в теплообменник 10, оттуда смесь далее подают по линии 11 в теплообменник 12. Отводимую из теплообменника 12 по линии 13 смесь подают в радиантную секцию пиролизной печи на расщепление углеводородов.

Дополнительно установленные в конвекционной секции теплообменники 14 и 15 не служат для подогрева подлежащего расщеплению сырья. Так, например, в теплообменнике 15 поступающий по линии 16 пар высокого давления, например, из неизображенного парового барабана, перегревают с помощью горячих дымовых газов и отводят по линии 17. Теплообменник 14 используют, например, в качестве подогревателя поступающей по линии 18 питательной воды, причем отводимую по линии 19 из теплообменника 14 нагретую питательную воду можно подавать, например, в неизображенный паровой барабан.

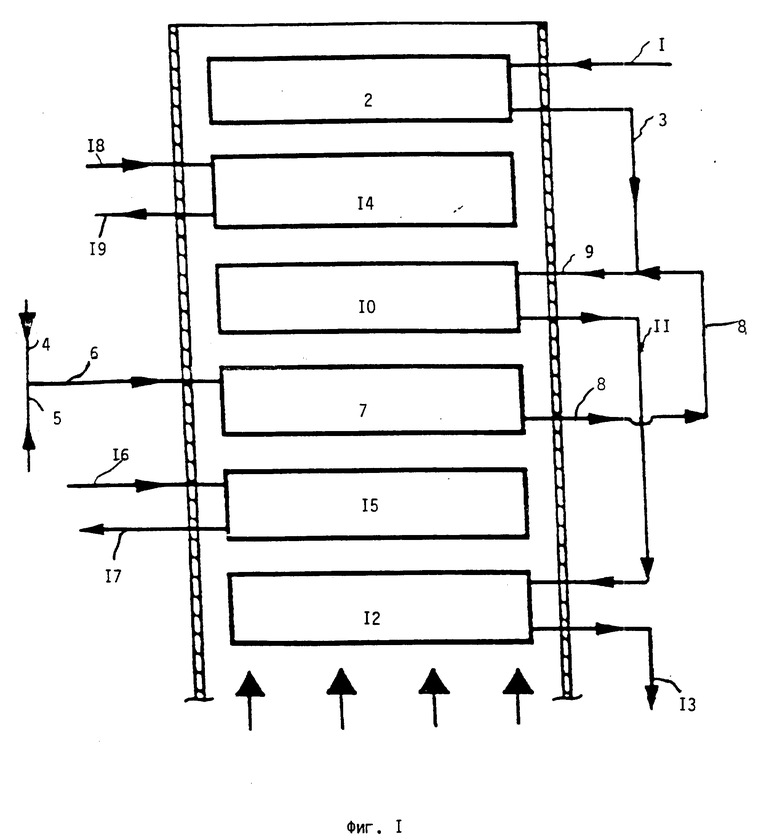

На фиг. 2 изображена конвекционная секция пиролизной печи для осуществления второй формы выполнения предлагаемого способа.

В отличие от первой формы выполнения предлагаемого способа согласно фиг. 1 только часть поступающей по линии 8 подогретой смеси разбавителя и фракции C4 подают по линии 20 на смешивание с поступающим по линии 3 лигроином и получаемую при этом смесь подают по линии 9 в теплообменник 10. Количество подаваемой по линии 20 смеси регулируется клапаном 21. Остаток поступающей по линии 8 смеси подают после предварительного регулирования с помощью клапана 22 по линии 23 на смешивание с поступающим из теплообменника 10 по линии 11 потоком подлежащего расщеплению сырья. Получаемую при этом смесь подают по линии 24 в теплообменник 12.

Как видно из вышеописанных предпочтительных форм выполнения изобретения, предлагаемый способ можно осуществлять в пиролизных печах без какого-то ни было переоборудования. Регулирование добавляемого к углеводородному сырью количества смеси разбавителя и фракции C4 можно осуществлять через клапаны 21 и 22 с учетом специфических для данной установки параметров. Таким образом, этими клапанами можно также регулировать температуру отдельных потоков.

Предлагаемый способ не ограничен вышеупомянутыми примерами его осуществления. Так, например, если в изображенных на фиг. 1 или 2 конвекционных секциях между теплообменниками 7 и 15 размещать дальнейший теплообменник для поступающего по линии 11 потока, то отводимую по линии 8 подогретую смесь разбавителя и углеводородов с 4 атомами углерода можно разделять на два или три потока, которые затем добавляют к углеводородному сырью после его пропускания через теплообменник 2, к смеси углеводородного сырья, фракции C4 и разбавителя до подачи в дальнейший теплообменник и/или до подачи в теплообменник 12.

Положительный эффект предлагаемого способа подтвержден результатами соответствующих опытов. В качестве углеводородного сырья в конвекционную секцию пиролизной печи подают лигроин следующего состава, в

изо-парафины 37,11

н-парафины 40,19

нафтены 14,62

ароматы 8,08

Подлежащую последующему расщеплению вместе с лигроином фракцию C4 (отводимую из установки производства олефина) состава

бутадиен-1,3 38,33%

бутен-1 34,06%

транс-бутин 13,88%

цис-бутин 6,64%

н-бутан 3,82%

изобутан 2,16%

изо-бутилен 0,83%

бутадиен-1,2 936 ч/мл

винилацетилен 822 ч/мл

углеводороды C3 519 ч/мл

углеводороды C5 204 ч/мл

этилацетилен 201 ч/мл

пропадиен 117 ч/мл

метилацетилен 25 ч/мл

сначала добавляют непосредственно к лигроину до входа в конвекционную секцию (сравнительный опыт согласно прототипу). Начиная с концентрации фракции C4 в лигроине, равной примерно 5 мас. в конвекционной секции наблюдается засорение трубок. При концентрации фракции C4, равной 10 мас. входное давление лигроина повышается в течение нескольких часов, так что дальнейшая эксплуатация пиролизной печи становится невозможной.

Однако при проведении предлагаемого способа согласно приложенным схемам с использованием лигроина и фракции C4 вышеуказанных составов та же пиролизная печь работает без каких-то ни было нарушений. Даже при увеличении концентрации фракций C4 до 15 мас. в лигроине засорения труб не наблюдается.

Использование: изобретение относится к технологии получения олефинов путем термического расщепления углеводородного сырья. Сущность изобретения: способ подогрева подаваемого на термическое расщепление углеводородного сырья, преимущественно на основе лигроина, путем по меньшей мере трехстадийного косвенного теплообмена сырья, содержащего негидрированную фракцию C4, и разбавитель пропускают отдельно через соответственную первую стадию косвенного теплообмена, который заключается в том, что разбавитель в виде смеси с негидрированной фракцией C4 пропускают через первую стадию косвенного теплообмена с последующим добавлением смеси к углеводородному сырью. 8 з.п. ф-лы, 2 ил.

Приоритет по пунктам:

28.08.92 по пп.1 4, 8, 9;

07.12.92 по пп.5 7.

| DE, заявка N 2854061, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-11-27—Публикация

1993-08-20—Подача