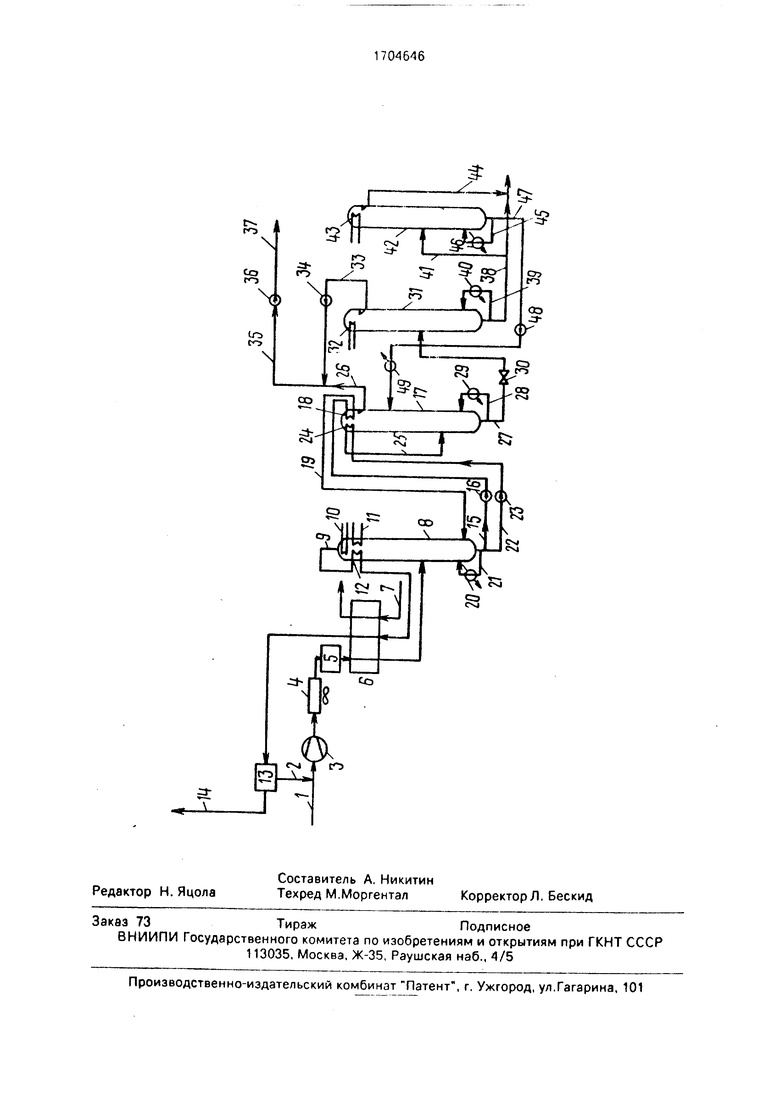

бопровод 7 хладагентом и подают в первую ректификационную колонну 8. Подаваемая в перегонную колонну 8 газовая смесь содержит, мол. %: двуокись углерода 88,1; азот 3,0; метан 5,2; этан 0,9; пропан 0,6; углеводороды Сн 2,2. Колонна 8 работает при давлении 40 бар и температуре в кубе 280 К, а в головной части 238 К. При этом в головной части получают все количество метана и этана, а также имеющийся в газовой смеси азот и часть двуокиси углерода. Из головной части колонны через трубопровод 9 отводят головной продукт, содержащий, мол. %; двуокись углерода 35.9; азот 21,3; метан 37,1; этан 5,7. Для поддерживания температуры 238 К головную часть колонны 8 охлаждают косвенным теплообменом хладагентами, пропускаемыми через теплообменники 10 и 11, а также самым ГОЛОЕНЫМ продуктом, пропускаемым через теплообменник 12. После нагрева в теплообменнике 12 головной продукт нагревают далее в теплообменнике 6 охлаждаемой газовой смесью и затем подают в разделительный узел 13, в котором от головного продукта отделяют двуокись углерода. Этот разделительный узел может быть выполнен, например, в качестве промывного аппарата или мембранного сепаратора. Отделяемую двуокись углерода, составляющую около 4 мол.% содержащегося в сыром газе количества двуокиси углерода, рецир- кулируют через трубопровод 2 в газовую смесь, подаваемую через трубопровод 1. Свободный от двуокиси углерода газ отводят из разделительного узла 13 и выводят из процесса через трубопровод 14.

В кубе колонны 8 получают при температуре 280 К жидкость, содержащую, мол.%: двуокись углерода 96,6; этан 0,1; пропан 0,7; углеводороды 2,6. Первый частичный поток этой жидкости подают через трубопровод 15 и насос 16 в головную часть последующей ректификационной колонны 17, где в теплообменнике 18 он служит для охлаждения путем косвенного теплообмена. При этом насос 16 является лишь подающим насосом, который не должен преодолеть большой перепад давления. После частичного упзривания в теплообменнике 18 кубовую жидкость ре- циркулируют через трубопровод 19 в колонну 8 и с температурой 289 К подают в ее куб. Таким образом отводимый через трубопровод 15 частичный поток кубовой жидкости в основном обеспечивает не только требуемое охлаждение в головной части колонны 17, но и необходимый обогрев куба колонны 8. Для регулирования предусмотрено в кубе колонны 8 еще одно нагревательное приспособление 20, обогреваемое посторонней

энергией. В случае необходимости через него можно пропускать частичный поток 21 кубовой жидкости.

Подлежащая дальнейшему разделению

часть получаемой в колонне 8 кубовой жидкости подают через трубопровод 22 в насос 23, в кот ором ее доводят до давления 55 бар, Переохлаждаемый при этом кубовый продукт нагревают до 289 К в теплообменнике

0 24 в головной части колонны 17 и затем

через трубопровод 25 подают в колонну 17.

Колонна 17 работает при давлении 55

бар, температуре в головной части 291 К и

при температуре куба 353 К. В этой колонне

5 основное количество двуокиси углерода отделяют от углеводородов Сз+ и в жидком состоянии отводят из колонны через трубопровод 26 в основном в чистом виде (примесь составляет лишь 0,1 мол.% этана). Так

0 как колонна 17 работает выше критического давления углеводородов Сз+ газовой смеси, невозможно получать эту фракцию в чистом виде в качестве кубовой жидкости колонны 17. Чтобы никак не доходить до критическо5 го давления, в кубе еще допускается наличие двуокиси углерода, так что в отводимой через трубопровод 27 кубовой жидкости кроме 3,9 мол.% пропана и 58,1 мол.% углеводородов С4+ содержится еще 38 мол.%

0 двуокиси углерода. Часть этой кубовой жидкости отводят через трубопровод 28, нагревают в теплообменнике 29 и рециркулируют в куб колонны 17 для обогрева ее куба. Остаточную часть в клапане 30 доводят до дав5 ления 30 бар и подают в колонну 31. работающую при температуре головной части 267.5 К и температуре куба 452 К. В этой колонне остаточное количество двуокиси углерода, составляющее менее 2% содержа0 щейся в исходной газовой смеси двуокиси углерода, отделяют от углеводородов Сэ+. При этом для охлаждения головной части используют теплообменник 32. через который пропускают пригодный хладагент, на5 пример, пропан. Получаемую в головной части колонны 31 жидкую двуокись углерода отводят через трубопровод 33, при помощи насоса 34 доводят до давления отводимой через трубопровод 26 из колонны 17 жидкой

0 двуокиси углерода и затем объединяют с ней. Объединенные потоки двуокиси углерода затем попадают через трубопровод 35 в насос 36. где их доводят до желаемого конечного давления, например до давления

5 100-200 бар, прежде чем поток отводят через трубопровод 37.

В кубе колонны 31 получают свободную от двуокиси углерода Фракцию Сз+. которую отводят через трубопровод 38. Часть кубовой жидкости отводят через трубопровод

39, нагревают в теплообменнике 430 и ре- циркулируют в куб колонны 31 на его обогрев. Часть отводимой через трубопровод 38 фракции углеводородов Сз+ подают через трубопровод 41 в разделительную колонну 42, в которой осуществляется разделение пропана и углеводородов С4- Эта колонна работает при давлении 18 бар, температуре головной части 318 К и температуре куба 425 К. Для охлаждения головной части используют теплообменник 43, охлаждаемый, например, ВОЗДУХОМ. В ГОЛОВНОЙ ЧЭС1,И колонны получают жидкий пропан, который отводятчерез трубопровод 44 и объединяют с отводимым через трубопровод 38 вторым частичным потоком. В кубе колонны 42 получают углеводороды С, часть которых отводят через трубопровод 45 и после нагрева в теплообменнике 46 рециркулируют в куб колонны с целью обогрева куба. Оставшийся поток углеводородов С4+ отводят через трубопровод 47, насосом 48 доводят до давления колонны 17 и после охлаждения в теплообменнике 49 подают в верхнюю зону колонны 17. Подача уже сравнительно малого количества углеводородов С4+ в верхнюю зону колонны 17 приводит к значительному облегчению процесса разделения в этой колонне, заключающемуся в меньшей высоте и/или меньшем диаметре колонны и/или меньшем расходе веществ.

Подаваемые в колонну 17 углеводороды С4+ отделяют от отводимой через трубопровод 38 фракции Сз+. Для этой цели можно также использовать другие любые источники . В случае, если подаваемая по трубопроводу 38 фракция Сз+ должна еще далее разделяться, например, на фракцию пропана и фракцию или же на фракцию пропана и бутана и фракцию С$+, то возможны пропускание всего потока через колонну 42 и рециркуляция только необходимого в колонне 17 количества полученной при этом тяжелой фракции.

Пример 2. Повторяют пример 1 с той разницей, что на первую стадию ректификации подают поток состава, мол.%: двуокись углерода 88,9: азот 2,8, метан 4,7; этан 0,8; пропан 0,6 и С4+-углеводороды 2,2. Кроме того, первую стадию ректификации проводят при температуре в головной части 250 К и давлении 45 бар. вторую стадию ректификации - при температуре в головной части 295 К и давлении 60 бар, а дополнительную ректификацию в колонне 31 - при температуре в головной части 270 К и давлении 35 бар.

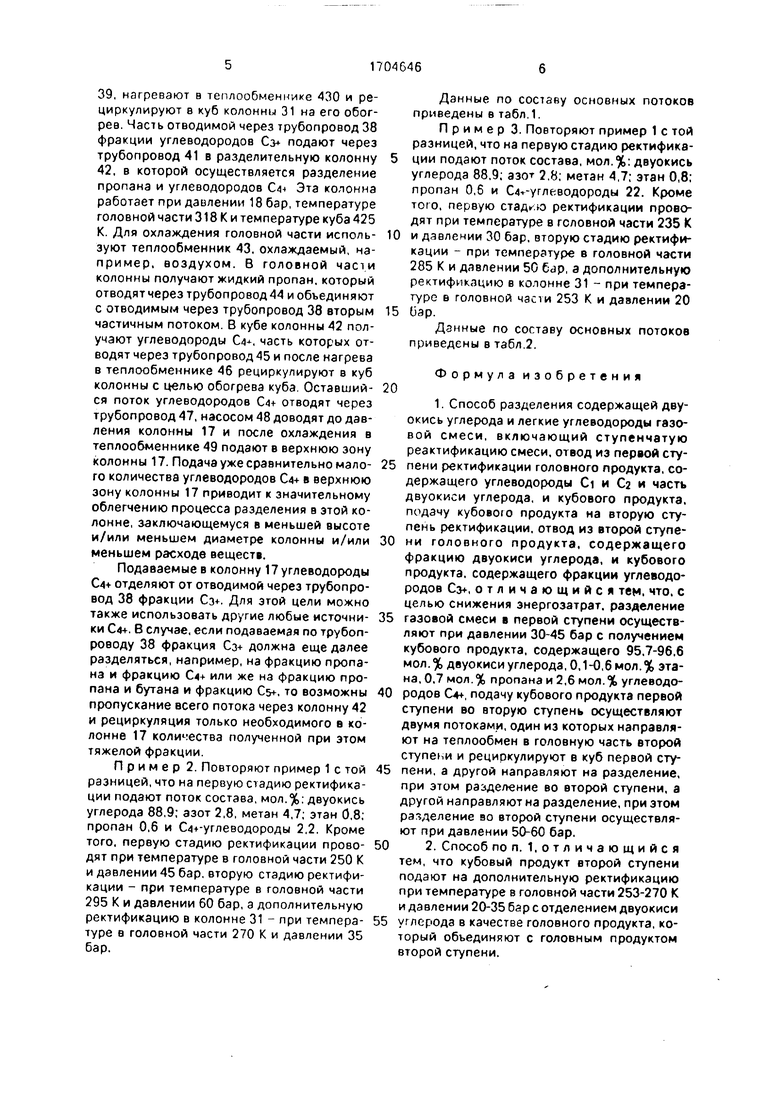

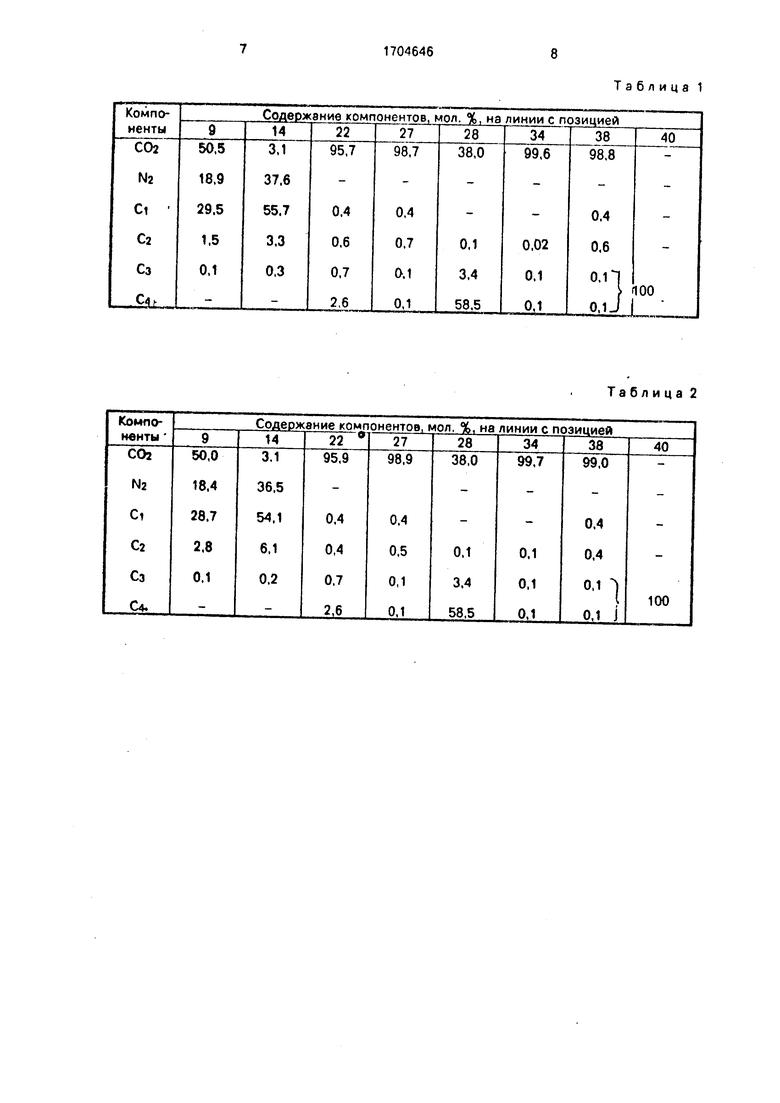

Данные по составу основных потоков приведены в табл.1.

Пример 3. Повторяют пример 1 с той разницей, что на первую стадию ректификации подают поток состава, мол.%: двуокись углерода 88,9; азот 2,8; метан 4,7; этан 0,8; пропан 0,6 и С4 -угле.водороды 22. Кроме того, первую стадию ректификации проводят при температуре в головной части 235 К

и давлении 30 бар, вторую стадию ректификации - при температуре в головной части 285 К и давлении 50 Сар, а дополнительную ректификацию в колонне 31 - при температуре в головной части 253 К и давлении 20

бар.

Данные по составу основных потоков приведены в табл.2.

20

Формула изобретения

1. Способ разделения содержащей двуокись углерода и легкие углеводороды газовой смеси, включающий ступенчатую реактификацию смеси, отвод из первой ступени ректификации головного продукта, содержащего углеводороды Ci и Сг и часть двуокиси углерода, и кубового продукта, подачу кубового продукта на вторую ступень ректификации, отвод из второй ступени головного продукта, содержащего фракцию двуокиси углерода, и кубового продукта, содержащего фракции углеводородов Сз+, отличающийся тем. что. с целью снижения энергозатрат, разделение

газовой смеси в первой ступени осуществляют при давлении 30-45 бар с получением кубового продукта, содержащего 95.7-96.6 мол.% двуокиси углерода, 0,1-0,6 мол.% этана, 0,7 мол. % пропана и 2,6 мол. % углеводородов С4+, подачу кубового продукта первой ступени во вторую ступень осуществляют двумя потоками, один из которых направляют на теплообмен в головную часть второй ступени и рециркулируют в куб первой ступени, а другой направляют на разделение, при этом разделение во второй ступени, а другой направляют на разделение, при этом разделение во второй ступени осуществляют при давлении 50-60 бар.

2. Способ по п. 1,отличающийся тем, что кубовый продукт второй ступени подают на дополнительную ректификацию при температуре в головной части 253-270 К и давлении 20-35 бар с отделением двуокиси

углерода в качестве головного продукта, который объединяют с головным продуктом второй ступени.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения под давлением газовой смеси | 1978 |

|

SU1085515A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ФРАКЦИИ УГЛЕВОДОРОДОВ C ИЗ ПРИРОДНОГО ГАЗА | 1985 |

|

RU2061733C1 |

| Средство для отделения углеводородов С @ или С @ от газовой смеси | 1986 |

|

SU1535376A3 |

| Способ выделения низкомолекулярных олефинов | 1981 |

|

SU1152514A3 |

| Способ сжижения природного газа | 1975 |

|

SU1029833A3 |

| КОМБИНИРОВАННАЯ СЕПАРАЦИЯ ВЫСОКОКИПЯЩИХ И НИЗКОКИПЯЩИХ КОМПОНЕНТОВ ИЗ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2668053C2 |

| Способ получения ацетилена и этилена | 1973 |

|

SU474130A3 |

| Способ получения окиси углерода | 1983 |

|

SU1358794A3 |

| СПОСОБ ОТДЕЛЕНИЯ АЗОТА ИЗ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2575337C2 |

| Способ выделения этилена | 1970 |

|

SU459885A3 |

Изобретение относится к технологии разделения газовых смесей, в частности к способу разделения содержащей двуокись углерода и легкие углеводороды газовой смеси, и позволяет снизить энергозатраты. Способ включает в себя ступенчатую ректификацию смеси, отвод из первой ступени ректификации головного продукта, содержащего углеводороды Ci и С2 и часть двуокиси углерода, и кубового продукта, подачу кубового продукта на вторую ступень ректиИзобретение относится к технологии разделения газовых смесей, в частности к способу разделения содержащей двуокись углерода и легкие углеводороды газовой смеси, Цель изобретения - снижение энергозатрат. На чертеже изображена технологическая схема выполнения способа. фикации.отвод из второй ступени головного продукта, содержащего фракцию двуокиси углерода, и кубового продукта, содержащего фракции углеводородов Сз+, при этом разделение газовой смеси в первой ступени осуществляют при давлении 30-45 бар с получением кубового продукта, содержащего 95,7-96,6 мол.% двуокиси углерода, 0,1-0,6 мол.% этана, 0,7 мол.% пропана и 2,б мол.% углеводородов Сн, Подачу кубового продукта первой ступени во вторую ступень осуществляют двумя потоками, один из которых направляют на теплообмен в головную часть второй ступени и рециркулируют в куб первой ступени, а другой направляют на разделение, при этом разделение во второй ступени осуществляют при давлении 50-60 бар. Кроме того, кубовый продукт второй ступени подают на дополнительную ректификацию при температуре в головной части 253-270 К и давлении 20-35 бар с отделением двуокиси углерода в качестве головного продукта, который обьединяют с головным продуктом второй ступени. 1 з.п. ф-лы, 1 ил.. 2 табл, Пример 1. Через трубопровод 1 подают обессеренный газ, получаемый при третичной добыче нефти, смешивают с ре- циркулируемой через трубопровод 2 двуокисью углерода и затем в компрессоре 3 доводят до давления 40 бар. После отвода теплоты сжатия в охладителе 4 газовый поток пропускают через сушилку 5, охлаждают до 270 К в теплообменнике 6 путем косвенного теплообмена пропускаемым через труСО С vj О Јь О N О СО

Таблица 2

| Патент США № 3983711, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-01-07—Публикация

1986-03-18—Подача