Настоящее изобретение относится к способу сжижения богатого углеводородами потока, прежде всего потока природного газа, с одновременным извлечением С3+-богатой фракции с высоким выходом за счет теплообмена богатого углеводородами потока по меньшей мере с тремя имеющими различный состав смешанными хладагентами каскада соответственно из по меньшей мере трех холодильных циклов и разделения сжижаемого богатого углеводородами потока на С2--богатую фракцию, которую подвергают сжижению, и С3+-богатую фракцию.

Установки для сжижения природного газа подразделяются на рассчитанные на базовую нагрузку установки для сжижения природного газа и снабжения им в качестве первичного энергоносителя и установки для сжижения природного газа, подаваемого в период пикового потребления.

В рассчитанных на базовую нагрузку установках для сжижения природного газа обычно используются холодильные циклы со смесями углеводородов. Подобные холодильные циклы с энергетической точки зрения эффективнее детандерных циклов и при высокой производительности рассчитанных на базовую нагрузку установок для сжижения природного газа обеспечивают возможность их работы соответственно с относительно низким потреблением энергии.

Способ сжижения богатого углеводородами потока указанного в начале описания типа известен из заявки DE 19716415. В соответствии с этим способом для сжижения богатого углеводородами потока используется каскад из трех холодильных циклов со смешанными хладагентами различного состава. При этом первый из трех этих холодильных циклов предназначен для предварительного охлаждения сжижаемого богатого углеводородами потока, второй холодильный цикл предназначен собственно для сжижения богатого углеводородами потока, а третий холодильный цикл предназначен для переохлаждения сжиженного богатого углеводородами потока. Подобный способ сжижения богатого углеводородами потока более подробно рассмотрен ниже со ссылкой на фиг.1.

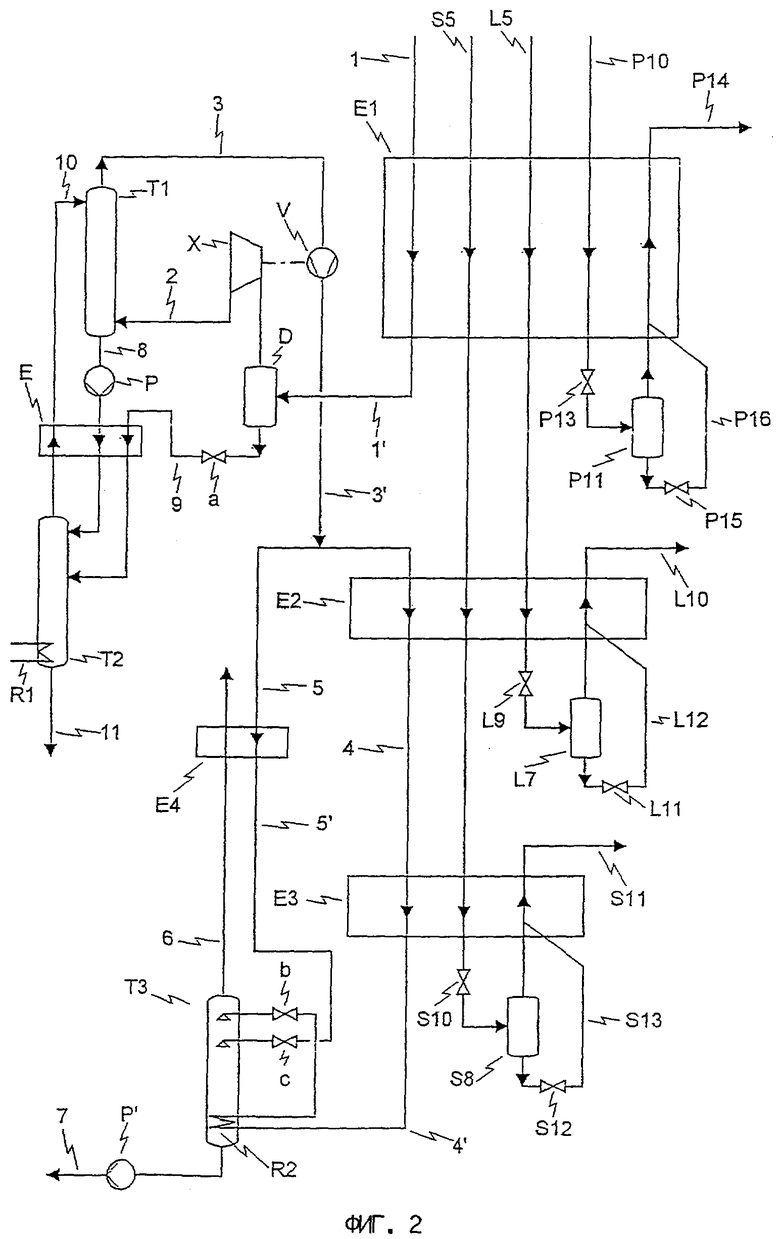

Согласно показанной на фиг.1 схеме поток природного газа, который необязательно подвергнут предварительной подготовке и температура которого составляет от 10 до 50°С, подается под давлением в интервале от 30 до 80 бар по трубопроводу 10 в первый теплообменник Е1.

Стадии необходимой в некоторых случаях предварительной подготовки природного газа, такие, например, как осушка, удаление СО2, удаление серы и т.д., ниже не рассматриваются, поскольку хорошо известны специалистам в данной области.

В теплообменнике Е1 поток природного газа предварительно охлаждается до температуры в интервале от -35 до -55°С в результате его теплообмена с поступающим после расширения в дроссельном вентиле Р13 в трубопровод Р14 смешанным хладагентом первого холодильного цикла, соответственно цикла предварительного охлаждения.

Смешанный хладагент третьего холодильного цикла, соответственно цикла переохлаждения с температурой в интервале от 10 до 50°С подается по трубопроводу S5 под давлением в интервале от 30 до 60 бар в теплообменник Е1, в котором он охлаждается за счет теплообмена с уже упоминавшимся выше смешанным хладагентом, движущимся по трубопроводу Р14, и частично конденсируется, а смешанный хладагент в трубопроводе Р14 испаряется при давлении в интервале от 1,5 до 6 бар. Смешанный хладагент цикла переохлаждения выходит с температурой в интервале от -35 до -55°С из теплообменника Е1 по трубопроводу S6.

Смешанный хладагент второго холодильного цикла, соответственно цикла сжижения с температурой в интервале от 10 до 50°С подается под давлением в интервале от 15 до 40 бар по трубопроводу L5 в теплообменник Е1, в котором он конденсируется в результате теплообмена с находящимся в трубопроводе Р14 смешанным хладагентом цикла предварительного охлаждения. Смешанный хладагент цикла сжижения отводится из теплообменника Е1 с температурой в интервале от -35 до -55°С.

Испарившийся и перегретый смешанный хладагент цикла предварительного охлаждения в трубопроводе Р14 содержит предпочтительно от 0 до 70 мол.% этилена или этана, от 30 до 70 мол.% пропана и от 0 до 30 мол.% бутана. Этот смешанный хладагент подается под давлением от 1,5 до 6 бар в сборник Р1. Газообразный смешанный хладагент отбирается с верха сборника Р1 по трубопроводу Р2 и сжимается в компрессоре Р3 до давления в интервале от 6 до 15 бар. После этого сжатый смешанный хладагент охлаждается в охладителе Р4, предпочтительно в результате теплообмена с морской водой, воздухом или соответствующей охлаждающей средой, до температуры в интервале от 10 до 50°С. При этом может происходить частичная конденсация смешанного хладагента.

Далее смешанный хладагент подается по трубопроводу Р5 в следующий сборник Р6. Скапливающаяся в верху отделителя Р6 газообразная фракция смешанного хладагента подается во второй компрессор Р8, которым давление этой фракции повышается до значений в интервале от 10 до 30 бар. Жидкая фракция при ее наличии откачивается из сборника Р6 насосом Р7, предпочтительно центробежным насосом, под давлением в интервале от 10 и 30 бар и затем объединяется со сжатым в компрессоре Р8 смешанным хладагентом.

Для сжатия смешанного хладагента первого холодильного цикла, соответственно цикла предварительного охлаждения предпочтительно использовать двухступенчатый, одно- или многокорпусный центробежный компрессор, содержащий и охладитель Р4, и сборник Р6. При переработке очень больших количеств газа вместо центробежного компрессора можно также использовать осевой компрессор.

Сжатый смешанный хладагент цикла предварительного охлаждения конденсируется в охладителе Р9, предпочтительно в результате теплообмена с морской водой или соответствующей охлаждающей средой, при температуре в интервале от 10 до 50°С и возможно незначительно переохлаждается. Далее смешанный хладагент подается по трубопроводу Р10 в теплообменник Е1, где он в результате теплообмена с самим собой переохлаждается до температуры в интервале от -35 до -55°С.

Температура испарения, которой при расширении по циклу Джоуля-Томпсона можно достигнуть в дроссельном вентиле Р13 либо альтернативно ему - в турбодетандере, зависит в основном от степени переохлаждения перед расширением, а также от давления испарения при температуре в интервале от -38 до -58°С.

Второй холодильный цикл, соответственно цикл сжижения предназначен, как уже упоминалось выше, для частичного или полного сжижения предварительно охлажденного потока природного газа, находящегося в трубопроводе 20. Смешанный хладагент этого цикла сжижения предпочтительно представляет собой смесь из 0-20 мол.% метана, 35-90 мол.% этилена или этана и 0-30 мол.% пропана. Предварительно охлажденный поток природного газа подается по трубопроводу 20 в теплообменник Е2, охлаждается в нем до температуры в интервале от -70 до -100°С и затем отводится из него по трубопроводу 30.

Смешанный хладагент третьего холодильного цикла, соответственно цикла переохлаждения подается в теплообменник Е2 по трубопроводу S6 с температурой в интервале от -35 до -55°С и конденсируется в результате теплообмена с движущимся по трубопроводу L10 смешанным хладагентом цикла сжижения. Смешанный хладагент в трубопроводе L10 испаряется при давлении на уровне от 1,5 до 6 бар. Охлажденный смешанный хладагент цикла переохлаждения с температурой в интервале от -70 до -100°С отводится из теплообменника Е2 по трубопроводу S7.

Испарившийся и перегретый смешанный хладагент цикла сжижения поступает по трубопроводу L10 в сборник L1 под давлением в интервале от 1,5 до 6 бар. Скапливающийся в верху сборника L1 газообразный смешанный хладагент подается по трубопроводу L2 в компрессор L3, в котором он сжимается до давления в интервале от 10 до 40 бар. В качестве компрессора L3 предпочтительно использовать однокорпусный осевой или центробежный компрессор. Преимущество подобных холодновсасывающих компрессоров состоит в отсутствии необходимости нагревать сжимаемую среду перед ее всасыванием в компрессор до температуры окружающей среды, что позволяет уменьшить площадь поверхностей нагрева в целом и за счет этого выполнять теплообменники меньших размеров и удешевить их изготовление.

Сжатый смешанный хладагент цикла сжижения охлаждается в охладителе L4, предпочтительно за счет теплообмена с морской водой или соответствующей охлаждающей средой, до температуры в пределах от 10 до 50°С. Отводимый из охладителя L4 по трубопроводу L5 смешанный хладагент сжижается, как уже указывалось выше, в теплообменнике Е1, откуда он по трубопроводу L6 поступает в теплообменник Е2, в котором он за счет теплообмена с самим собой переохлаждается до температуры в пределах от -70 до -100°С. Температура испарения смешанного хладагента при расширении по циклу Джоуля-Томпсона в дроссельном вентиле L9 либо альтернативно ему - в турбодетандере составляет от -72 до -112°С.

Третий холодильный цикл, соответственно цикл переохлаждения предназначен при определенных условиях для полного сжижения и переохлаждения сжиженного богатого углеводородами потока, соответственно потока природного газа. Такое переохлаждение целесообразно, соответственно необходимо во избежание образования дроссельного газа сверх требуемого количества после расширения сжиженного богатого углеводородами потока в последующем блоке удаления азота.

Смешанный хладагент третьего холодильного цикла, соответственно цикла переохлаждения в предпочтительном варианте представляет собой смесь в основном из 0-15 мол.% азота, 30-65 мол.% метана и 0-45 мол.% этилена или этана.

Сжиженный богатый углеводородами поток, подаваемый по трубопроводу 30 в теплообменник ЕЗ, переохлаждается в нем до температуры в пределах от -145 до -160°С. По завершении этого процесса переохлаждения богатый углеводородами поток, соответственно поток природного газа отводится из теплообменника Е3 по трубопроводу 40 и расширяется в основном до атмосферного давления по циклу Джоуля-Томпсона в дроссельном вентиле 50 или альтернативно ему - в турбодетандере.

Смешанный хладагент третьего холодильного цикла, соответственно цикла переохлаждения, подаваемый по трубопроводу S7 в теплообменник Е3, переохлаждается в нем и затем подвергается расширению в дроссельном вентиле S10 также по циклу Джоуля-Томпсона. Вместо дроссельного вентиля S10 и в этом случае может быть предусмотрен турбодетандер. Расширение в дроссельном вентиле S10 происходит при давлении на уровне от 1,5 до 6 бар. Испарение смешанного хладагента в теплообменнике Е3 обеспечивает переохлаждение уже сжиженного богатого углеводородами потока и одновременно собственное переохлаждение еще не расширенного смешанного хладагента цикла переохлаждения.

Испарившийся и перегретый смешанный хладагент цикла переохлаждения подается по трубопроводу S11 в сборник S1. Газообразный смешанный хладагент, отбираемый с верха сборника S1 по трубопроводу S2, подается по нему в компрессор S3. В компрессоре S3 смешанный хладагент сжимается до давления в пределах от 30 до 60 бар. Выходящий из компрессора S3 смешанный хладагент охлаждается затем в охладителе S4, предпочтительно за счет теплообмена с морской водой или соответствующей охлаждающей средой.

Для сжатия смешанного хладагента цикла переохлаждения предпочтительно использовать одно- или многоступенчатый, одно- или многокорпусной центробежный компрессор S3. При переработке очень больших количеств газа вместо центробежного компрессора можно также использовать осевой компрессор.

В предпочтительной варианте каждый из трех холодильных циклов имеет расположенный по ходу потока за соответствующим дроссельным клапаном Р13, L9, S10 сборник/отделитель P11, L7, S8. В принципе такие сборники/отделители можно также предусмотреть в любом другом приемлемом месте холодильных циклов.

Из этих сборников/отделителей P11, L7 и S8 по трубопроводам Р16, L12, соответственно S13 отбирается жидкая фракция, которая добавляется к соответствующей парообразной головной фракции (дроссельному газу) смешанного хладагента. Благодаря этому обеспечиваются эффективное распределение жидкости и газа, а тем самым и эффективная теплопередача в теплообменниках E1, E2 и Е3, прежде всего при использовании в качестве таковых ребристых пластинчатых теплообменников.

В трубопроводах P16, L12 и S13 предусмотрены регулирующие клапаны Р15, L11 и S12 соответственно. Назначение этих регулирующих клапанов состоит в регулировании уровня жидкости в сборниках/отделителях P11, L7 и S8 соответственно.

При остановке установки регулирующие клапаны Р15, L11 и S12 закрываются, и поэтому сборники/отделители P11, L7 и S8 заполняются смешанными хладагентами соответствующего холодильного цикла, для чего в верхней части сборников/отделителей P11, L7 и S8 целесообразно дополнительно предусмотреть не показанные на фиг.1 запорные клапаны. Подобные меры обеспечивают аккумулирование смешанного хладагента в наиболее холодном месте соответствующего холодильного цикла и тем самым позволяют ускорить процесс повторного пуска установки. Сборники/отделители P11, L7 и S8 предпочтительно должны быть рассчитаны на вмещение всего количества смешанного хладагента, циркулирующего в соответствующем холодильном цикле.

Обычно каждый из компрессоров Р8, Р3, L3 и S3 приводится в действие собственной газовой турбиной. Однако в принципе несколько или даже все компрессоры можно совместно приводить в действие несколькими газовыми турбинами или одной газовой турбиной G, что условно показано на чертеже штрих-пунктирной линией.

Содержанием в сжижаемом богатом углеводородами потоке определенной доли высших, соответственно тяжелых углеводородов обусловлена необходимость их удаления из богатого углеводородами потока до собственно процесса его сжижения, поскольку в противном случае они вымораживались бы в той части установки, где происходит сжижение газа, и привели бы к нарушениям процесса сжижения газа. Для отделения таких тяжелых углеводородов обычно используют специально предназначенную для этих целей колонну, служащую для отделения тяжелых углеводородов, а также бензола от сжижаемого богатого углеводородами потока. Подобная технология также описана в уже упоминавшейся выше заявке DE 19716415 (см., например, фиг.2 и соответствующие разделы описания).

Принципиально следует отметить, что при сжижении богатого углеводородами потока обычно стремятся использовать и сохранить давление, при котором находится богатый углеводородами поток, с целью обеспечить его сжижение в теплообменниках в интервале как можно более высоких температур. Подобный подход позволяет до сравнительно низкого уровня уменьшить расходы на оборудование, прежде всего на теплообменники, а также снизить эксплуатационные расходы. Обычно природный газ находится под давлением по меньшей мере 50 бар, а часто также - под давлением 70 бар и выше.

Однако максимально приемлемое давление сжижаемого богатого углеводородами потока ограничено определенной величиной. Одна из причин этого заключается в том, что ректификационное отделение тяжелых углеводородов от сжижаемого богатого углеводородами потока, а тем самым и задание максимально допустимой теплотворности потока сжиженного природного газа осложнены, соответственно ограничены из-за приближения преобладающего в колонне отделения тяжелых углеводородов давления к критическому и из-за сокращения в ней разницы между плотностью пара и плотностью жидкости. Помимо этого в обычных установках для сжижения газа по множеству причин используются пластинчатые теплообменники, экономичность "работы" которых, однако, по достижении, соответственно при превышении определенных значений расчетного давления снижается.

В статье "High Efficiency 6 МТРА LNG Train Design Via Two Different Mixed Refrigerant Processes" (материалы Весенней национальной конференции Американского института инженеров-химиков (AIChE Spring National Meeting), 10-14 марта 2002 г., Новый Орлеан, шт. Луизиана) на схеме 3.2 проиллюстрирована технология сжижения природного газа, в соответствии с которой сжижаемый поток природного газа расширяют до отделения С3/С4- и С5+-фракции, а отводимый с этой стадии отделения поток природного газа затем вновь подвергают компрессии перед его подачей на сжижение в соответствующую часть установки. При этом С3/С4- и С5+-фракции отделяют путем ректификации в обычных ректификационных колоннах, в которых часть движущегося в них восходящим потоком пара конденсируется за счет теплообмена с хладагентом, и образовавшийся конденсат в последующем используется в качестве флегмы.

Однако получение С3+-богатой фракции с высоким выходом возможно при такой технологии лишь при исключительно высоких энергозатратах. Под "высоким выходом" при этом подразумевается выход не менее 60%.

В основу настоящего изобретения была положена задача разработать способ указанного в начале описания типа, который наряду со сжижением богатого углеводородами потока, прежде всего потока природного газа, позволял бы одновременно получать с высоким выходом С3+-богатую фракцию (фракцию углеводородов С3 и выше).

Предлагаемое в изобретении решение этой задачи состоит в том, что

а) богатый углеводородами поток подвергают расширению перед его разделением на С2--богатую фракцию и С3+-богатую фракцию,

б) подвергнутый расширению богатый углеводородами поток подают на стадию абсорбции углеводородов С3, разделяя его на этой стадии на подаваемую на сжижение С2--богатую фракцию и на первую конденсатную фракцию,

в) подаваемую на сжижение С2--богатую фракцию сжимают перед ее сжижением,

г) первую конденсатную фракцию в подогретом состоянии подают на "стадию отгонки углеводородов С2,

д) в качестве кубового остатка, образующегося на стадии отгонки углеводородов С2, получают с высоким выходом вторую, С3+-богатую конденсатную фракцию и

е) в качестве головной фракции, образующейся на стадии отгонки углеводородов C2, отбирают С3--богатую газовую фракцию, которую частично конденсируют, и полученный конденсат подают на стадию абсорбции углеводородов С3 в качестве абсорбента.

Предлагаемый в изобретении способ позволяет, таким образом, получать с высоким выходом С3+-богатую фракцию при значительно меньших энергозатратах. Подобного результата удается достичь, во-первых, за счет понижения давления сжижаемого богатого углеводородами потока перед отделением извлекаемой С3+-богатой фракции и повторного повышения его давления лишь непосредственно перед его подачей на сжижение в соответствующую часть установки и, во-вторых, за счет предлагаемого в изобретении подразделения процесса отделения извлекаемой С3+-богатой фракции на комбинацию из стадии абсорбции углеводородов С3 и стадию отгонки углеводородов С2. При этом стадия абсорбции углеводородов С3 предшествует стадии отгонки углеводородов С2.

Другие предпочтительные варианты осуществления предлагаемого в изобретении способа представлены в зависимых пунктах формулы изобретения.

Согласно одному из таких предпочтительных вариантов осуществления предлагаемого в изобретении способа давление богатого углеводородами потока на стадии его расширения понижают на 10-60%. Равным образом давление подвергаемой сжатию С2--богатой фракции предпочтительно повышать на 20-100%.

Согласно следующему варианту осуществления предлагаемого в изобретении способа процесс расширения и/или сжатия проводят в несколько стадий.

Энергию, выделяющуюся при расширении сжижаемого богатого углеводородами потока, предпочтительно использовать для приведения в действие компрессора или компрессоров.

Предпочтительно далее проводить стадию отгонки углеводородов С2 при давлении, которое несколько превышает, предпочтительно на 1-5 бар, давление, при котором проводят стадию абсорбции углеводородов С3. В этом случае давление первой, отбираемой со стадии абсорбции углеводородов С3 конденсатной фракции предпочтительно повышать путем ее перекачивания насосом до давления, преобладающего на стадии отгонки углеводородов С2.

Ниже предлагаемый в изобретении способ, а также различные варианты его осуществления, которые являются объектом зависимых пунктов формулы изобретения, более подробно рассмотрен на примере конкретного варианта его осуществления со ссылкой на фиг.2.

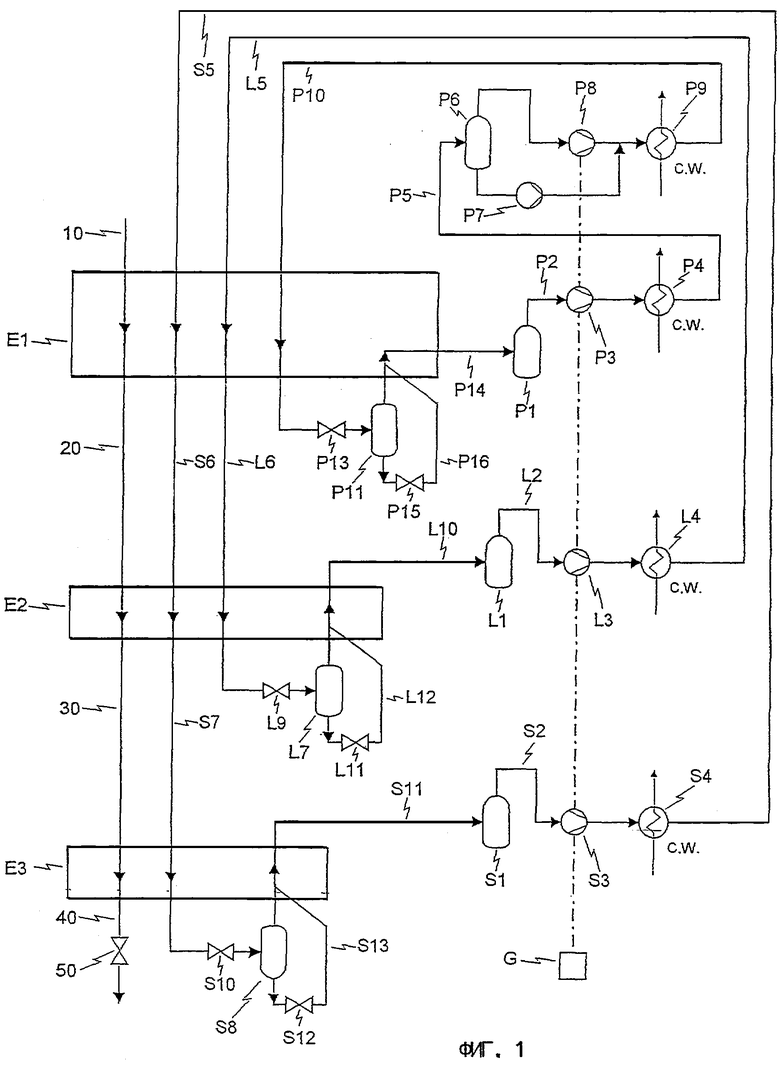

На фиг.2 показаны лишь частично три холодильных цикла, которые уже подробно были рассмотрены выше при описании всего технологического цикла со ссылкой на фиг.1. Поэтому принцип действия холодильных циклов в последующем описании повторно не рассматривается.

Сжижаемый богатый углеводородами поток, соответственно поток природного газа подается по трубопроводу 1 в теплообменник Е1. Сжижаемый богатый углеводородами поток с соответствующим образом выбранной температурой отводится из теплообменника Е1 по трубопроводу 1' и подается в сборник D. Сборник D предназначен для отделения жидкой фракции, образовавшейся в сжижаемом богатом углеводородами потоке при его частичной конденсации в теплообменнике E1.

Эта жидкая фракция отбирается из куба сборника D по трубопроводу 9, в котором можно предусмотреть дроссельный вентиль а, подогревается в теплообменнике Е, где она частично испаряется, и затем подается в более подробно описанный ниже десорбер (отпарной аппарат) Т2, предназначенный для отгонки углеводородов C2. Описанная выше стадия, на которой жидкая фракция отбирается из куба сборника D, является необязательной.

Из верха сборника D отбирается сжижаемый богатый углеводородами поток, который затем подвергается одно- или многоступенчатому расширению в детандере Х и после этого подается по трубопроводу 2 в абсорбер Т1 углеводородов С3.

Из куба абсорбера Т1 углеводородов С3 по трубопроводу 8 отбирается первая конденсатная фракция, которая перекачивается насосом Р с повышением ее давления до давления, преобладающего в десорбере Т2 для отгонки углеводородов С2, и после подогрева в теплообменнике Е подается в верхнюю часть десорбера Т2 для отгонки углеводородов С2. Куб десорбера Т2 для отгонки углеводородов С2 снабжен нагревателем R1.

Насос Р необходимо предусматривать по меньшей мере в том случае, когда согласно предпочтительному варианту осуществления предлагаемого в изобретении способа отгонка углеводородов С2 в десорбере Т2 происходит при давлении, которое несколько превышает, предпочтительно на 1-5 бар, давление, при котором происходит абсорбция углеводородов С3 в абсорбере Т1.

Из куба десорбера Т2 для отгонки углеводородов С2 по трубопроводу 11 отбирается в качестве кубового остатка вторая конденсатная фракция, которая представляет собой целевую С3+-богатую фракцию и которая обычно подается на дальнейшую переработку. Выход отбираемой по трубопроводу 11 С3+-богатой фракции составляет по меньшей мере 60%. При соответствующем ведении технологического процесса в принципе можно достичь любого выхода продукта сверх указанной величины.

Из верха десорбера Т2 для отгонки углеводородов C2 отбирается в качестве головной фракции газообразная, богатая в основном углеводородами С3--фракция, которая частично конденсируется в теплообменнике Е, и затем образовавшийся конденсат подается по трубопроводу 10 в головную часть абсорбера Т1 углеводородов С3.

Из верха абсорбера Т1 углеводородов по трубопроводу 3 отбирается С2--богатая фракция, которая подвергается одно- или многоступенчатому сжатию в компрессоре V. Компрессор V предпочтительно приводить в действие от детандера X, что условно показано на чертеже штрих-пунктирной линией.

Сжатая С2--богатая фракция поступает далее по трубопроводу 3' в точку его разветвления, где она разделяется на два отдельных потока, движущихся по трубопроводам 4 и 5.

Пропускаемый по трубопроводу 4 через теплообменники Е2 и Е3 отдельный поток частично или полностью сжижается (теплообменник Е2) и при определенных условиях полностью сжижается и переохлаждается (теплообменник Е3). Затем переохлажденный сжиженный богатый углеводородами поток подается по трубопроводу 4′ в разделительную колонну Т3, однако сначала он до его расширения в дроссельном вентиле b пропускается в целях нагрева ребойлера R2 через куб этой разделительной колонны Т3.

Разделительная колонна Т3 предназначена для отделения азота, и из ее верха по трубопроводу 6 отводится богатый азотом и метаном поток. Этот отводимый по трубопроводу 6 богатый азотом и метаном поток, представляющий собой поток так называемого остаточного газа, подогревается в теплообменнике Е4 за счет теплообмена с подаваемым по трубопроводу 5 вторым отдельным потоком сжатой С2--богатой фракции. Сжижающаяся при этом С2--богатая фракция затем по трубопроводу 5′ и через дроссельный вентиль с также подается в разделительную колонну Т3 либо на ту же самую тарелку, на которую подается и богатый углеводородами поток по трубопроводу 4′, либо на любую расположенную ниже тарелку.

Сжиженный и переохлажденный природный газ, отбираемый из куба разделительной колонны Т3, подается насосом Р′ по трубопроводу 7 на хранение и/или на дальнейшую переработку.

Очевидно, что можно отказаться от применения показанной на фиг.2 разделительной колонны Т3, и в этом случае вся сжатая С2--богатая фракция проходила бы через теплообменники Е2 и Е3.

Предусмотренное предлагаемым в изобретении способом снижение давления лишь в целях выделения С3+ - богатой фракции, которое предшествует сжижению газа, и последующее повышение давления перед собственно процессом сжижения газа позволяет реализовать в предназначенной для сжижения газа части установки все те преимущества, которые связаны с высоким давлением газа, тогда как снижение давления облегчает выделение С3+-богатой фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА С ОДНОВРЕМЕННЫМ ИЗВЛЕЧЕНИЕМ С/С - БОГАТОЙ ФРАКЦИИ | 2003 |

|

RU2313743C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2374576C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2373465C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ГАЗОВОГО ПОТОКА | 1998 |

|

RU2212601C2 |

| Способ сжижения богатой углеводородами фракции | 2016 |

|

RU2705130C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2358213C2 |

| СПОСОБ СЖИЖЕНИЯ ПОТОКА, БОГАТОГО УГЛЕВОДОРОДОМ | 2006 |

|

RU2386090C2 |

| Способ сжижения природного газа | 2023 |

|

RU2811216C1 |

| Способ сжижения богатой углеводородами фракции | 2018 |

|

RU2748406C2 |

| СПОСОБ ОБРАТНОГО СЖИЖЕНИЯ БОГАТОЙ МЕТАНОМ ФРАКЦИИ | 2013 |

|

RU2621572C2 |

Предложен способ сжижения богатого углеводородами потока, прежде всего потока природного газа, с одновременным извлечением С3+-богатой фракции с высоким выходом за счет теплообмена богатого углеводородами потока по меньшей мере с тремя имеющими различный состав смешанными хладагентами каскада соответственно из по меньшей мере трех холодильных циклов. Согласно изобретению богатый углеводородами поток (1, 1′) подвергают расширению (X) перед его разделением на С2--богатую фракцию и С3+-богатую фракцию. Подвергнутый расширению богатый углеводородами поток (2) подают на стадию абсорбции (Т1) углеводородов С3, разделяя его на этой стадии на подаваемую на сжижение (Е2, Е3) С2--богатую фракцию (3) и на первую конденсатную фракцию (8). Подаваемую на сжижение С2--богатую фракцию (3) сжимают (V) перед ее сжижением (Е2, Е3). Первую конденсатную фракцию (8) в подогретом (Е) состоянии подают на стадию отгонки (Т2) углеводородов С2. В качестве кубового остатка, образующегося на стадии отгонки (Т2) углеводородов С2, получают с высоким выходом вторую, С3+-богатую конденсатную фракцию (11). В качестве головной фракции, образующейся на стадии отгонки (Т2) углеводородов С2, отбирают С3--богатую газовую фракцию, которую частично конденсируют (Е), и полученный конденсат подают (10) на стадию абсорбции (Т1) углеводородов С3 в качестве абсорбента. Использование изобретения позволит обеспечить наряду с сжижением потока природного газа одновременно получать с богатым выходом С3+-богатую фракцию. 8 з.п. ф-лы, 2 ил.

а) богатый углеводородами поток (1, 1') подвергают расширению (X) перед его разделением на С2--богатую фракцию и С3+-богатую фракцию,

б) подвергнутый расширению богатый углеводородами поток (2) подают на стадию абсорбции (Т1) углеводородов С3, разделяя его на этой стадии на подаваемую на сжижение (Е2, Е3) С2--богатую фракцию (3) и на первую конденсатную фракцию (8),

в) подаваемую на сжижение С2--богатую фракцию (3) сжимают (V) перед ее сжижением (Е2, Е3),

г) первую конденсатную фракцию (8) в подогретом (Е) состоянии подают на стадию отгонки (Т2) углеводородов С2,

д) в качестве кубового остатка, образующегося на стадии отгонки (Т2) углеводородов С3, получают с высоким выходом вторую С3+-богатую конденсатную фракцию (11) и

е) в качестве головной фракции, образующейся на стадии отгонки (Т2) углеводородов С2, отбирают С3--богатую газовую фракцию, которую частично конденсируют (Е) и полученный конденсат подают (10) на стадию абсорбции (Т1) углеводородов С3 в качестве абсорбента.

| US 6253574 В1, 03.07.2001 | |||

| US 5771712 А, 30.06.1998 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2144649C1 |

| УНИВЕРСАЛЬНЫЙ СТУПЕНЧАТЫЙ ПЕРЕГОННЫЙ АППАРАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 0 |

|

SU188447A1 |

| ЦЕНТРОБЕЖНЫЙ ТАХОМЕТР | 1932 |

|

SU34213A1 |

Авторы

Даты

2008-02-20—Публикация

2003-06-03—Подача