Изобретение относится к строительству, а точнее к способу изготовления строительных элементов и полученным благодаря ему, строительным элементам.

Из авт. св. СССР N 1026997, B 23 K 31.08.1983 известен способ изготовления строительных элементов в процессе непрерывной обработки, при котором плоскую полосу металла пропускают через стан холодной прокатки для образования стенки и полых полок, расположенных вдоль противоположных сторон стенки. Свободные края полых полок далее привариваются с помощью высокочастотной электрической сварки.

Из этого же авторского свидетельства известен строительный элемент, получаемый в результате непрерывного процесса изготовления. Строительный элемент имеет стенку и расположенные вдоль ее противоположных сторон полые полки. Свободные края полок соединены со стенкой с помощью высокочастотной электрической сварки.

Однако упомянутый известный способ не обеспечивает надежное прочное соединение края полки с материалом стенки. Получаемый строительный элемент имеет структурную неоднородность и соответственно теряет в надежности и прочности.

В основу изобретения поставлена задача устранения указанных недостатков и разработка способа изготовления строительных элементов и полученного с его помощью строительного элемента, имеющего достаточную прочность, обеспечивающую надежность в работе.

Поставленная задача решается тем, что в способе изготовления строительных элементов в процессе непрерывной обработки, при котором плоскую полосу металла пропускают через стан холодной прокатки для образования стенки и полых полок, расположенных вдоль противоположных сторон стенки, с последующей электрической высокочастотной сваркой свободных краев полых полок, согласно изобретению упомянутые свободные края полых полок приваривают с помощью индукционной сварки или сварки сопротивлением к плоскости стенки рядом с соответствующими стыками между стенкой и полыми полками с образованием целостного стыкового соединения между металлом свободных краев полых полок и металлом стенки.

Целесообразно полые полки выполнять прокаткой с треугольным поперечным сечением.

Возможно полые полки одного строительного элемента выполнять прокаткой с одинаковой формой поперечного сечения.

Возможно также полые полки одного строительного элемента выполнять прокаткой с разной формой поперечного сечения.

Далее возможно полые полки одного строительного элемента выполнять прокаткой с одинаковой площадью поперечного сечения.

Также возможно полые полки одного строительного элемента выполнять прокаткой с разной площадью поперечного сечения.

При этом в строительном элементе, изготовленном в процессе непрерывной обработки с пропусканием плоской полосы металла через стан холодной прокатки и имеющем стенку и расположенные вдоль противоположных сторон последней полые полки, свободные края которых соединены с помощью высокочастотной электрической сварки, отличающейся тем, что упомянутые свободные края полых полок соединены со стенкой с помощью индукционной сварки или сварки сопротивлением рядом с соответствующими стыками между стенкой и полками с образованием целостного стыкового соединения.

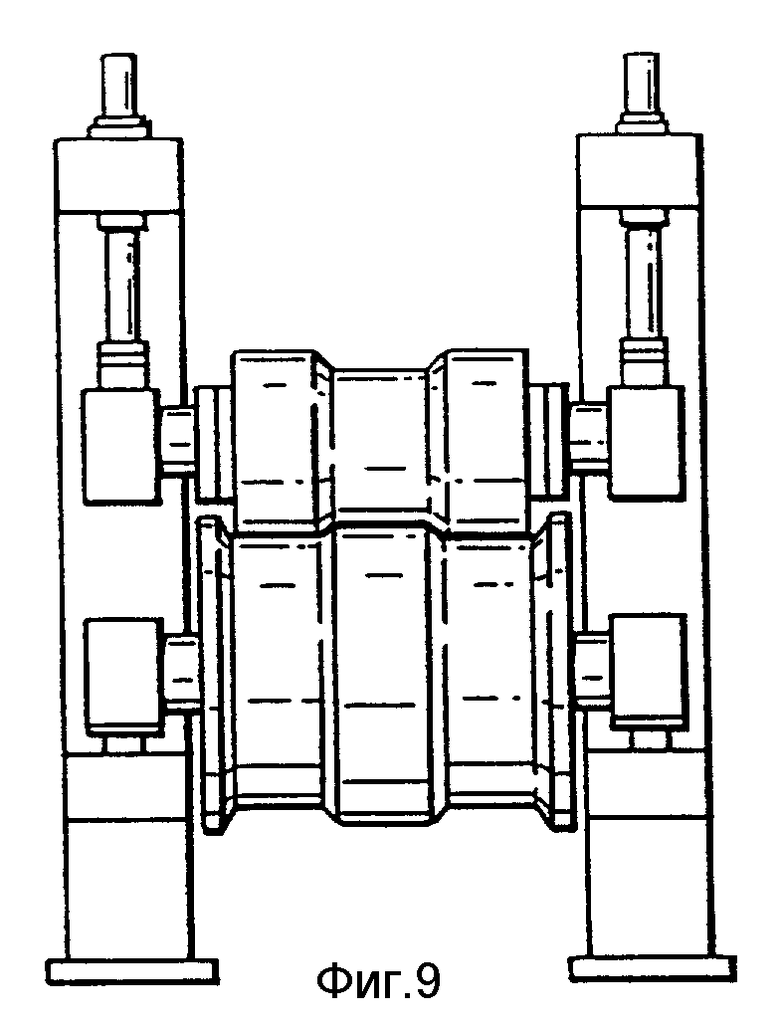

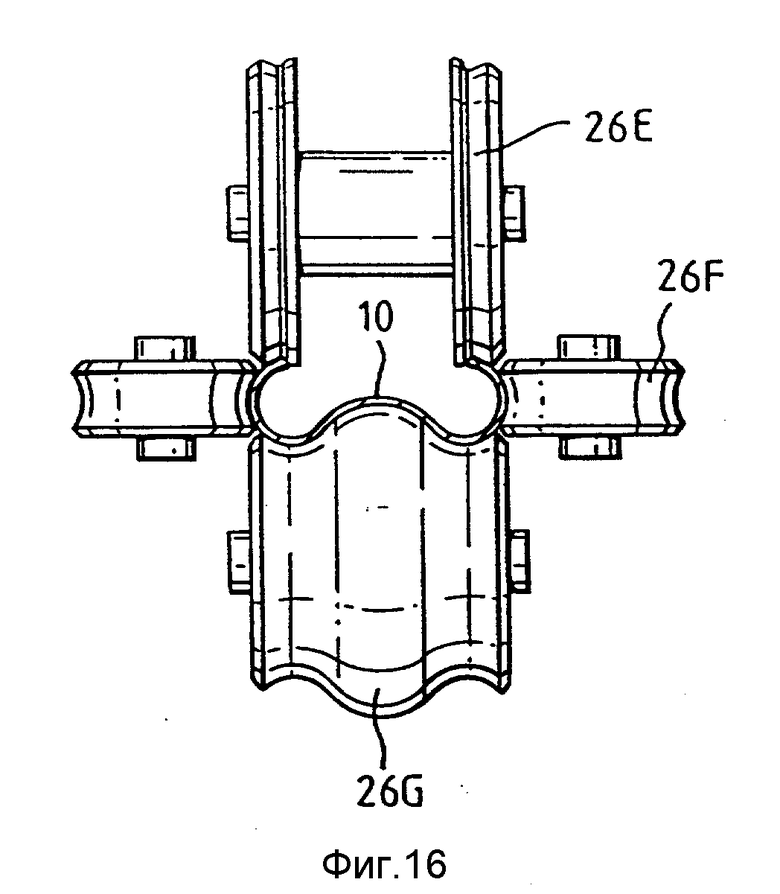

Далее рассматривается предпочтительный вариант осуществления изобретения: на фиг. 1 показано схематичное изображение устройства, используемого в способе изобретения, включающего в себя участок формовки, участок подготовки краев и сварки, и участок правки и фасонирования; на фиг. 2 вид сбоку участка формовки; на фиг. 3 вид с торца валков S1 S2, изображенных на фиг. 2; на фиг. 4 вид с торца валков F3 F4, изображенных на фиг. 2; на фиг. 5 вид с торца валков F1 F2, изображенных на фиг. 2; на фиг. 6 представлен типичный набор валков F1; на фиг. 7 типичный набор валков S1; на фиг. 8 типичный набор валков F4; на фиг. 9 еще один типичный набор валков F1 или F2; на фиг. 10 еще один типичный набор валков F3 или F4; на фиг. 11 еще один типичный набор валков S1 или S2; на фиг. 12 представлен вид сбоку участка подготовки краев и сварки; на фиг. 13 вид с торца валков WP1; на фиг. 14 вид с торца валков WP2; на фиг. 15 вид с торца валков EP1; на фиг. 16 представлен типичный набор валков WP1; на фиг. 17 типичный набор валков EP2; на фиг. 18 типичный набор валков EP1; на фиг. 19, 20 и 21 изображены другие виды участка сварки, показывающие сварочный аппарат (фиг. 19), сварочные валки (фиг. 20) и устройство огневой чистки (фиг. 21); на фиг. 22 представлен вид сбоку участка правки и фасонирования; на фиг. 23 типичный набор валков, обозначенный как SH3; на фиг. 24 типичный набор валков, обозначенный как SH1; на фиг. 25 вид с торца валков SH1; на фиг. 26 вид с торца валков SH2; на фиг. 27 вид с торца валков SH3; на фиг. 28 вид с торца валков SH4; на фиг. 29 вид с торца валков SH 5.

На фиг. 1 изображена плоская металлическая полоса 10, проходящая через участок формовки 11, имеющий формующие валки F1, F2, F3 и F4, а также боковые валки S1 и S2. На фигуре также изображен участок подготовки краев и сварки 12, имеющий валки EP1, EP2 и WP1. Показана также сварочная установка 13. Наконец, на фиг.1 изображен участок 14 правки и фасонирования, имеющий правящие валки SH1, SH2, SH3 и SH4 и фасонирующие валки ST1. Также показан строительный элемент 15, имеющий желаемое поперечное сечение в соответствии с изобретением.

Как изображено на фиг. 2-5, формующие валки F1-F2, лучше всего показанные на фиг. 5, включают в себя регулировочные винты или винтовые домкраты 16, приводные валы 17 и блок привода 18. Также показаны верхние валки 19 и нижние валки 20. Верхние валки 19 имеют регулируемое по высоте положение за счет перемещения вдоль регулировочных винтов 16. Также показаны корпуса подшипников 21. Изображены поддерживающие станины 23 и 24. Перемещение валков 19 вдоль винтовых домкратов 16 вызывается ручным приведением в действие регулировочных механизмов 17А.

Формующие валки F3-F4, лучше всего изображенные на фиг. 4, включают в себя регулировочные винты или винтовые домкраты 25 для верхних валков 26. Валы 27-28 соединены с приводным механизмом, аналогичным приводному механизму 18, показанному на фиг. 5. Также показаны боковые валки 26А и нижний валок 26В. Регулировка горизонтального положения боковых валков 26А относительно заготовки 10 осуществляется регулирующими устройствами 29. Кроме того, изображены прямое соединение 30 и передаточные валы 31, взаимодействующие с коробками передач 32 для одновременного перемещения верхнего валка 26 вдоль винтовых домкратов 25.

Вертикальное перемещение валков 26 вызывается ручной регулировкой, при которой приводящий в действие вал 32А вращается соответствующими средствами.

Боковые валки S1-S2, лучше всего изображенные на фиг. 3, включают в себя клеть прокатного стана 33, корпуса подшипников 34, вертикально ориентированные валки 35, нижний валок 36 и оси 37 валков.

На фиг. 6-8 последовательно показана формовка полосы 10 и создание желаемого W-образного профиля поперечного сечения. Боковые края полосы 10 постепенно загибаются внутрь, как показано действием валков 19 и 20 на фиг. 6, валков 35 и 36 на фиг. 7 и валков 26А, 26В и 26 на фиг. 8.

На фиг. 9-11 изображена видоизмененная последовательность форм, соответствующая валкам F1 и F2, F3 и F4 и S1 и S2 соответственно. Номера позиций на фигурах соответствуют номерам позиций на фиг. 3, 4 и 5 за исключением того, что валки 19А и 20 на фиг. 9, валки 26V и 26W на фиг. 10 и валки 35А и 36А имеют профиль, отличный от соответствующих валков 19 и 20 на фиг. 5, 26 и 26В на фиг. 4 и 35 и 36 на фиг. 3.

На фиг. 12-15 изображен участок подготовки краев и сварки, на котором полоса 10 последовательно проходит через валки EP1, EP2 и WP1.

На фиг. 13-15 показаны валки WP1, EP2 и EP1, которые по конструкции очень похожи на валки F3-F4, описанные на фиг. 4, и поэтому использованы те же номера позиций. Однако, верхние валки на фиг. 13-15, обозначенные как 26K, 26H и 26E соответственно, боковые валки как 26L, 26I и 26F, а нижние валки обозначены как 26M, 26J и 26G. Все валки EP2, EP1 и WP1 установлены на клетях 22 прокатного стана.

На фиг. 16-18 также изображено последовательное изменение профиля поперечного сечения полосы 10 при прохождении через валки EP1, EP2 и WP1. Показано получение желаемых кольцевых полых концевых секций из W-образного профиля, изображенного на фиг. 16.

На фиг. 19-21 показано сварочное устройство, используемое в изобретении, которое включает в себя установку 13 сварки током высокой частоты, имеющую сварочные контакты Aa, Ab, Ba и Bb, которые соприкасаются с каждым свободным краем 38 полосы 10 и частью стенки 39, как показано.

При использовании установки 13 сварки током высокой частоты части 38 и 39 полосы 10 с усилием соединяются встык. Однако, подчеркивается, что в случае использования других сварочных средств, например, для сварки металлическим или вольфрамовым электродом в среде инертного газа, части 38 и 39 необязательно должны соединяться встык, достаточно, чтобы они близко примыкали друг к другу.

На фиг. 20 показана работа валков комплекта WP1, осуществляющих желаемое соединение встык частей 38 и 39.

На фиг. 21 показана работа средств огневой чистки 40, удаляющих избыточный сварочный валик, как это было описано выше.

На фиг. 22-23 изображены работы фасонирующих валков SH1, SH2, SH3, SH4 и SH5 и правящих валков ST1.

Действие типичного фасонирующего валка лучше всего показано на фиг. 23, оно аналогично действию формующих валков F3, F4, как было описано выше, поэтому используются похожие номера позиций. Однако, верхний валок обозначен позицией 41, боковые валки позицией 42, а нижний валок позицией 43. все валки установлены на клети прокатного стана 44.

Действие правящих валков ST1 лучше всего показано на фиг. 24, этот узел включает в себя станину рабочей клети 45. Узел имеет по паре верхних и нижних валков 46 и 47 и пару боковых валков 48. Полый узел 49 валков 46, 47 и 48 может поворачиваться вокруг центральной оси, обозначенной X, в плоскости фигуры приведением в действие рукоятки 50, которая взаимодействует с коробкой передач 51. Кроме того, предусмотрены регуляторы 52 и 53 для управления вертикальным перемещением валков 46 и 47 в поддерживающих параллельных направляющих 54 относительно заготовки 10. Кроме того, предусмотрены регуляторы 55 и 56 для управления горизонтальным перемещением боковых валков относительно заготовки 10 в поддерживающих параллельных направляющих 57.

На фиг. 25-29 показана последовательность превращений, происходящих с заготовкой 10, иллюстрирующих процесс, при котором заготовка 10, имеющая профиль поперечного сечения, как на фиг. 25, может быть преобразована в другие формы, как показано на фиг. 26-29 для получения, в конце концов треугольных полых концевых секций. Эти секции получаются из кольцевых концевых секций, изображенных на фиг. 25.

Из вышеизложенного следует, что строительные элементы, изготовленные в соответствии с изобретением, имеют некоторые преимущества по сравнению с прототипами. В этом отношении строительный элемент изобретения сочетает в себе традиционные преимущества полых секций, получаемых холодной штамповкой, с основной формой, сравнительно эффективной с точки зрения сопротивления изгибающему моменту.

Следовательно, преимущества, свойственные строительному элементу изобретения по сравнению с обычными сплошными строительными элементами, включают в себя:

1) минимальная толщина секций, не ограниченная процессом горячей прокатки, предпочтительно формуется способом холодной прокатки;

2) формовка полосы холодной прокаткой увеличивает производительность;

3) во время прокатки может осуществляться удаление прокатной окалины и ржавчины; и

4) в процессе производства также может выполняться предварительная окраска.

Основная форма строительных элементов изобретения сравнительна эффективна по следующим причинам:

1) секция состоит из двух полых полок или концевых секций, соединенных одной стенкой;

2) строительный элемент настоящего изобретения, таким образом, аналогичен традиционным балкам постоянного сечения, имеющим две параллельные полки и одну плоскую стенку, причем полки существенно толще стенки;

3) одна стенка гораздо эффективней, чем две стенки, как в традиционных холодно катанных полых секциях;

4) поскольку полки являются полыми, они эффективно значительно толще стенки. Это значительно эффективней, чем одинаковая толщина полок и стенки;

5) отношения ширины к ее толщине значительно меньше ограничены соображениями местного изгибания и изгибания стенки, чем в случае традиционных балок постоянного сечения;

6) отношения ширины стенки к ее толщине эффективно сокращаются на ширину полых полок, что в свою очередь уменьшает влияние соображений изгибаний стенки на грузоподъемность балки;

7) благодаря этим преимуществам по соображениям местного изгибания и изгибания стенки, могут использоваться стали с более высоким пределом текучести, что дает значительную экономическую выгоду; и

8) достигаются низкие отношения открытой поверхности к массе и прочности, что позволяет снизить расходы на защиту от коррозии и повышение огнеупорности.

Как указывалось выше, ясно, что преимуществом строительного элемента изобретения перед прототипами является то, что строительный элемент изобретения имеет две закрытые полые полочные секции, соединенные одной стенкой.

Незамкнутая секция аналогичной формы, т. е. секция, в которой концы полосы не сварены со стенкой для получения замкнутых полых секций, имела бы значительно сниженную нагрузочную способность из-за соображений местного изгибания.

В строительном элементе изобретения проблемы, создаваемые местным изгибанием, решаются путем приваривания свободных краев полок к стенке в двух разных местоположениях, посредством чего образуются две замкнутые полые секции, соединенные одной стенкой.

Замкнутые полые концевые секции элемента в соответствие с настоящим изобретением обладают гораздо большим сопротивлением местному изгибанию. Улучшенное поведение этих секций при местном изгибании, кроме того, объясняется как уменьшением толщины стенки, так и сокращение стенки за счет полых полочных секций.

Очень важно подчеркнуть, что предпочтительный вариант конструкционного элемента изобретения образуется из одного единого куска, который сваривается в двух разных местах для образования основной формы из двух раздельных колец, соединенных одной стенкой. Эта основная форма, образованная из двух раздельных колец, соединенных одной стенкой, в дальнейшем может быть преобразована во множество окончательных форм секции.

Предпочтительный элемент, таким образом, включает в себя две полые секции любой формы, соединенные одной стенкой. Треугольная форма является всего лишь одной из множества форм, включенных в объем изобретения.

Две предпочтительные формы в соответствии с изобретением представляют собой симметричный треугольник, который можно приравнять к существующему классу швеллеров горячей прокатки.

Как указывалось выше, пространство внутри полых концевых секций можно использовать для обеспечения предварительного напряжения строительных элементов путем установки внутри полых концевых секций элементов предварительного натяжения.

Используя технологию предварительного натяжения, можно существенно увеличить нагрузочную способность и полезность строительного элемента настоящего изобретения. При использовании элементов предварительного натяжения внутри полых концевых секций возможно достижение следующих преимуществ:

1) предварительное напряжение обеспечивает экономичный способ придания положительного изгиба секциям в соответствии с изобретением, действующим в качестве балок. Изгиб обычно используется в балках перекрытий в многоэтажных стальных каркасных постройках для нейтрализации прогиба балок перекрытий, происходящего из-за применения во время строительства влажного бетона;

2) балки постоянного сечения обычно изгибаются способом, известным как нагрев и усадка, при котором секция балки с одной стороны нагревается, а затем быстро охлаждается для получения изгиба балки;

3) кроме того, сопротивление секции изобретения прогибу увеличивается в результате предварительного напряжения. Действия элементов предварительного натяжения обеспечивает уменьшение прогиба предварительно натянутой секции по сравнению с секцией без предварительного натяжения;

4) предварительное натяжение также улучшает поведение составных секций, состоящих из секций в соответствии с настоящим изобретением в соединении с бетоном. В результате предварительного напряжения секции изобретения результирующая нагрузочная способность таких составных секций увеличивается; и

5) дальнейшие преимущества могут быть получены в результате заполнения полых концевых секций жидким строительным раствором так, чтобы элемент предварительного натяжения был защищен от действия огня. Тогда элемент предварительного натяжения может быть использован для увеличения нагрузочной способности таких составных секций в ситуациях огневой нагрузки.

Из вышеизложенного ясно, что вышеуказанные преимущества могут быть достигнуты введением элементов предварительного натяжения в обычные полые секции, например, прямоугольные полые секции. Таким образом, из вышеизложенного следует, что настоящее изобретение включает в свой объем строительные элементы изобретения, предварительно напряженные подходящими средствами армирования, что подробно обсуждается ниже, а также полые секции предварительного напряжения.

Предпочтительно, в качестве средств армирования могут быть использованы металлические стержни с высокой прочностью на растяжение, размещаемые внутри полостей как обычных полых секций, так и строительных элементов настоящего изобретения, в которых средства армирования или элементы предварительного напряжения размещаются внутри одной из полых концевых секций.

Элементы предварительного напряжения продолжают полную длину строительной балки настоящего изобретения внутри этой полой концевой секции. Поскольку элемент предварительного напряжения размещают только в одной из полых концевых секций, любая нагрузка предварительного напряжения будет эксцентрической относительно центральной линии секции.

В случае, когда полая секция имеет квадратную, прямоугольную или другую подходящую форму (например, кольца, треугольника или многоугольника), элементы предварительного напряжения вводятся внутрь полого ядра этой секции. Элементы предварительного напряжения размещаются в точке, эксцентричной относительно полой секции.

В результате приложения растягивающего усилия к элементу предварительного напряжения и последующего закрепления элементов предварительного напряжения на обоих концах балки, на секцию балки действует соответствующее сжимающее усилие. Поскольку усилие предварительного напряжения действует эксцентрично относительно центральной линии секции, оно вызывает изгибание балки вокруг главной оси секции.

Фактическое изгибание балки в результате предварительного напряжения регулируется расположением элементов предварительного напряжения, уровнем прикладываемого усилия предварительного напряжения и свойствами секции балки. Таким образом, степень изгиба может регулироваться для создания прогиба, требуемого для уравновешивания действия искривления балок перекрытия из-за внесения влажного бетона во время строительных работ или для увеличения результирующей нагрузочной способности секции.

Металлические стержни с высокой прочностью на растяжение могут быть изготовлены с резьбой на обоих концах и соответственно снабжаются гайками с высокой прочностью на растяжение, специальными опорными плитами с сферическими шайбами. Стержни затем предварительно растягиваются до заранее установленного усилия соответствующими средствами, например, гидравлическим домкратом. Для регулирования фактического прикладываемого усилия используются как измерения усилия в блоке домкрата, так и измерение удлинения предварительно растягиваемого стержня. Тем не менее, специалисту очевидно, что могут быть использованы и другие средства прикрепления элементов предварительного напряжения.

Когда достигается желаемое усилие, закручивается гайка для сохранения этого усилия и домкрат высвобождается. Опорные плиты требуются для того, чтобы высоко сосредоточенные усилия, создаваемые предварительным натяжением, не вызывали местных разрушений в полой концевой секции. Сферические шайбы являются предпочтительными с точки зрения обеспечения, что элемент предварительного натяжения подвергается только сосредоточенным усилиям.

Вслед за предварительным натяжением можно заполнить концевую секцию жидким строительным раствором. Заполнение полой секции жидким строительным раствором может быть использовано для увеличения сопротивления нагрузкам при пожаре и для защиты элементов предварительного натяжения от коррозии. Заполнение строительным раствором не является необходимым требованием предпочтительного способа предварительного натяжения для секций, и могут использоваться как заполненные строительным раствором, так и пустые ядра.

Необходимо отметить, что вместо металлических стержней с высокой прочностью на растяжение могут использоваться тросы с высокой прочностью на растяжение, а также внутри полых стальных секций могут использоваться как единичные, так и множественные элементы предварительного напряжения. В случае квадратных или прямоугольных полых секций металлические тросы с высокой прочностью на растяжение могут устанавливаться в любом месте внутри полого ядра секции.

Кроме того, в объем изобретения включены строительные элементы, имеющие пару полых концевых секций и промежуточную стенку, необязательно изготовленные из одной непрерывной полосы. Например, пара полых концевых секций может изготовляться любыми подходящими способами, например, горячей прокаткой, а затем эти секции свариваются с плоской полосой любым подходящим способом, например, одним из описанных выше. Предпочтительно, полые концевые секции свариваются с промежуточной пластиной или полосой одновременно с целью максимального ускорения процесса производства такого строительного элемента.

В другом возможном варианте строительный элемент настоящего изобретения может формоваться из одной непрерывной полосы и снабжаться перекрывающимся загибом или полкой, которые соединяются внахлест со стенкой строительного элемента и могут свариваться с ней любыми соответствующими средствами сварки, необязательно непрерывными, например, прерывистой точечной сваркой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ЭЛЕМЕНТА | 1991 |

|

RU2090714C1 |

| УЛУЧШЕННАЯ БАЛКА | 2004 |

|

RU2340744C2 |

| УСОВЕРШЕНСТВОВАНИЯ В СВАРКЕ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ПОЛЫМИ ПОЛКАМИ | 2005 |

|

RU2379166C2 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2371271C2 |

| СРЕДСТВО И СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНОЙ ПАНЕЛИ | 1995 |

|

RU2140851C1 |

| УСТРОЙСТВО ДЛЯ ВЫПРАВЛЕНИЯ КРУГЛОЙ ТРУБЫ | 2004 |

|

RU2316402C2 |

| МЕТАЛЛОДЕРЕВЯННЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2109893C1 |

| Строительный элемент | 2021 |

|

RU2771568C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| СБОРНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ В ФОРМЕ БАЛКИ, А ТАКЖЕ СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭТОГО СТРОИТЕЛЬНОГО ЭЛЕМЕНТА | 2006 |

|

RU2391468C2 |

Использование: в строительстве. Сущность изобретения: плоскую полосу металла пропускают через стан холодной прокатки для образования стенки и полых полок, расположенных вдоль противоположных сторон стенки, с последующей электрической высокочастотной сваркой свободных краев полых полок. При этом упомянутые свободные края полых полок приваривают с помощью индукционной сварки или сварки сопротивлением к плоскости стенки рядом с соответствующими стыками между стенкой и полыми полками с образованием целостного стыкового соединения между металлом свободных краев полых полок и металлом стенки. 2 с. и 5 з.п. ф-лы, 29 ил.

| SU, авторское свидетельство, 1026997, кл.B 23K 31/08, 1983. |

Авторы

Даты

1997-11-27—Публикация

1989-07-25—Подача