Изобретение относится к машиностроению и может быть использовано в подшипниковой промышленности при производстве подшипников качения приборной группы.

Известен способ сборки двурядных сферических шарикоподшипников и устройство для его осуществления [1]

Известный способ сборки двурядных сферических шарикоподшипников включает установку в зону сборки комплекта деталей подшипника (внутреннее кольцо, лепестковый сепаратор, наружное кольцо), разворот наружного кольца относительно плоскости сепаратора, вращение сепаратора вокруг его собственной оси, при котором осуществляют последовательный ввод шариков в гнезда каждого ряда сепаратора, при этом вращение сепаратора осуществляют непрерывно, а ввод каждого последующего шарика производят при отгибании лепестка предыдущим шариком и заполнение рядов сепаратора осуществляют последовательно.

Устройство для сборки двурядных сферических шарикоподшипников содержит станину, на которой с возможностью вращения установлен корпус, подпружиненный торцовый кулачок, закрепленный в направляющих станины, оправку для базирования внутреннего кольца шарикоподшипника, фиксатор сепаратора, державку наружного кольца, упор, привод державки, две пары шестерен и привод, обеспечивающие синхронное вращение корпуса с сепаратором, камеру с дозированным количеством шариков. Равномерно по окружности корпуса выполнены пазы, в которых размещены подпружиненные толкатели. Количество толкателей равно количеству гнезд в одном ряду сепаратора.

Недостатком известного способа и устройства является невысокое качество подшипников, низкая производительность и технологическая трудность исполнения при сборке подшипников качения приборной группы (1000 серии).

Наиболее близким известным решением является способ сборки двурядных сферических подшипников и устройство для сборки [2] Известный способ включает подачу деталей подшипников к позиции их сборки, которая осуществляется при развороте наружного кольца относительно сепаратора и принудительной подаче шариков в его гнезда.

Устройство для сборки содержит плиту с позицией для сборки, расположенные по обе стороны от нее бункеры для шариков, узел принудительной подачи шариков в гнезда сепараторов, механизм разворота наружного кольца относительно сепаратора.

Недостатком известного способа и устройства является низкая производительность и технологическая трудность исполнения, поскольку шарики принудительно подаются только с одной стороны подшипника.

Задачей изобретения является повышение качества подшипников и скорости сборки. Затем внутреннее кольцо центрируют по его внутреннему диаметру, а сепаратор жестко фиксируют, при этом заполнение рядов сепаратора осуществляют одновременно с двух диаметрально противоположных сторон.

Задача достигается также тем, что устройство для сборки двурядных сферических шарикоподшипников снабжено подающим диском, установленным с возможностью дискретного перемещения на горизонтальной плоскости корпуса, по наружному d периметру которого с равным шагом выполнены гнезда. Механизм принудительной подачи шариков выполнен в виде двух цилиндрических обойм, глухими торцами установленных соосно, причем каждая обойма выполнена со сквозными отверстиями и с пазами для прохода шаров, внутри них установлены шнеки с противоположным шагом винта. Механизм разворота наружного кольца выполнен в виде комплекта подпружиненных толкателей, установленных по всему периметру на наружной торцевой поверхности каждой из обойм. Кроме того, в устройстве для сборки двурядных сферических шарикоподшипников на горизонтальной поверхности корпуса под подающим диском выполнены два кольцевых выступа для ориентации сепаратора, на торцевой поверхности верхней обоймы - центрирующий наконечник, а на ее нижней боковой поверхности установлена подпружиненная пластина, загрузочное устройство снабжено ворошителем шаров. Согласно предлагаемому способу обеспечивается дискретная подача деталей подшипника в зону сборки и ввод шариков одновременно в гнезда обоих рядов сепаратора в момент разворота наружного кольца толкателями относительно сепаратора с одновременным его поворотом в окружном направлении.

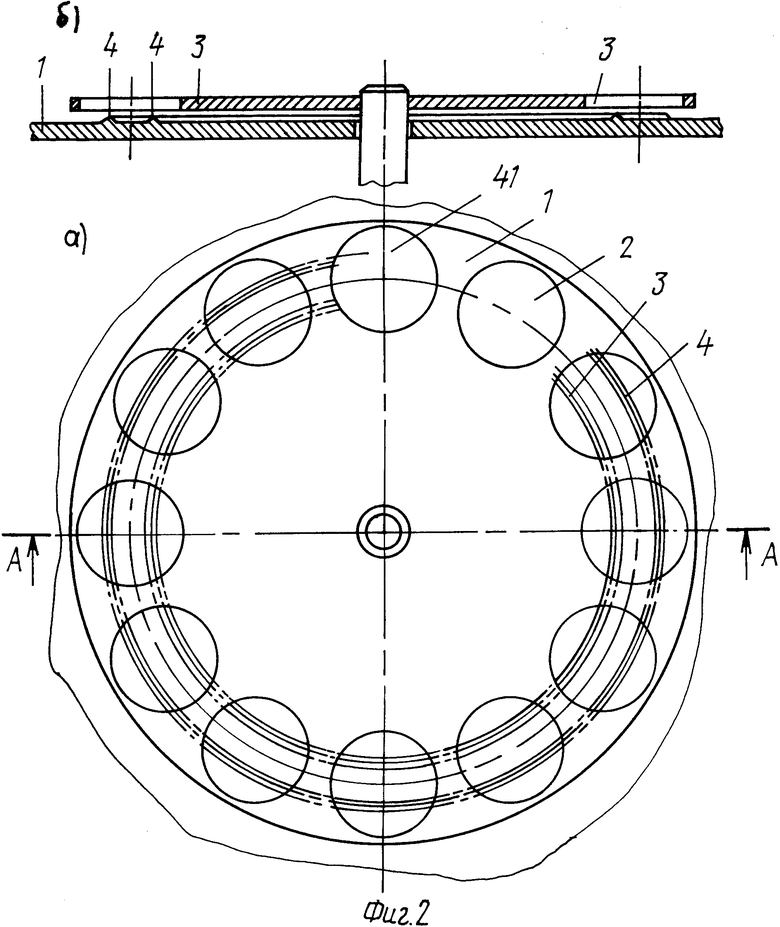

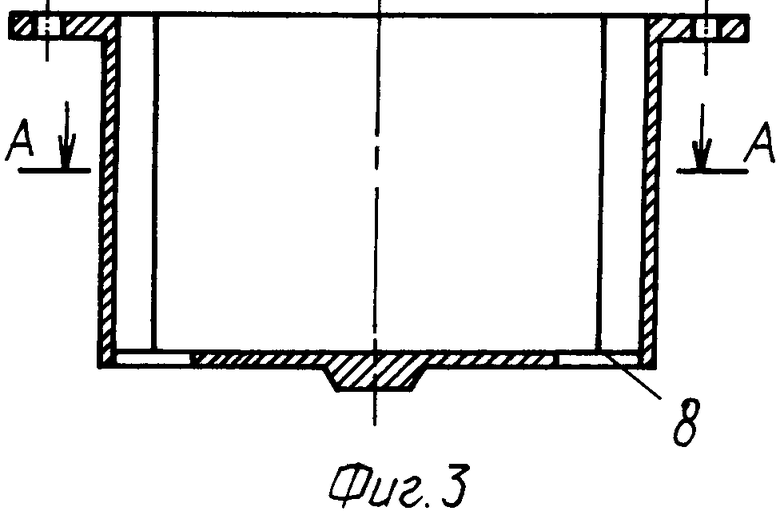

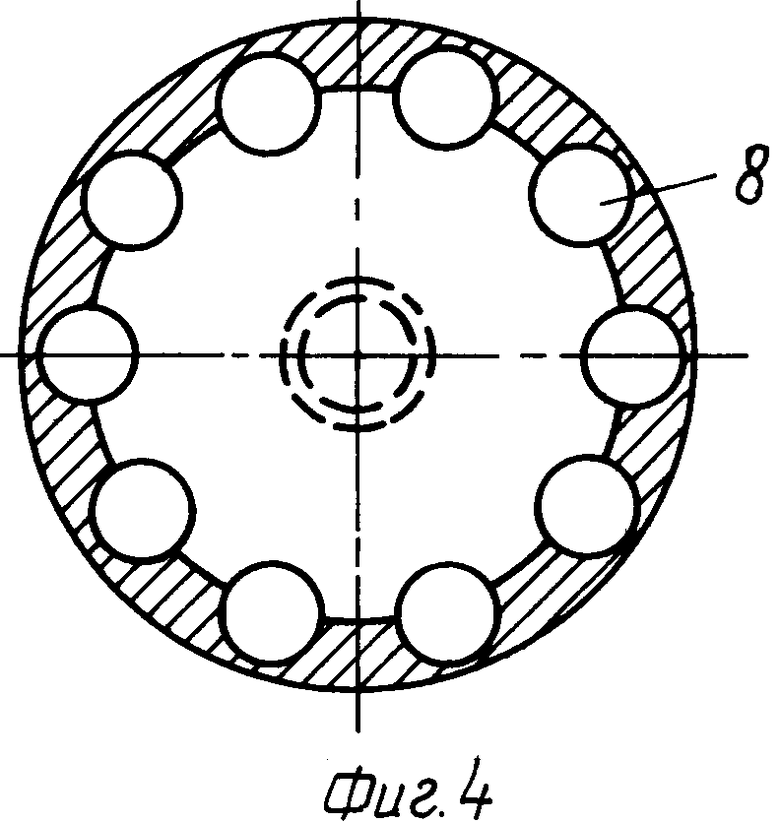

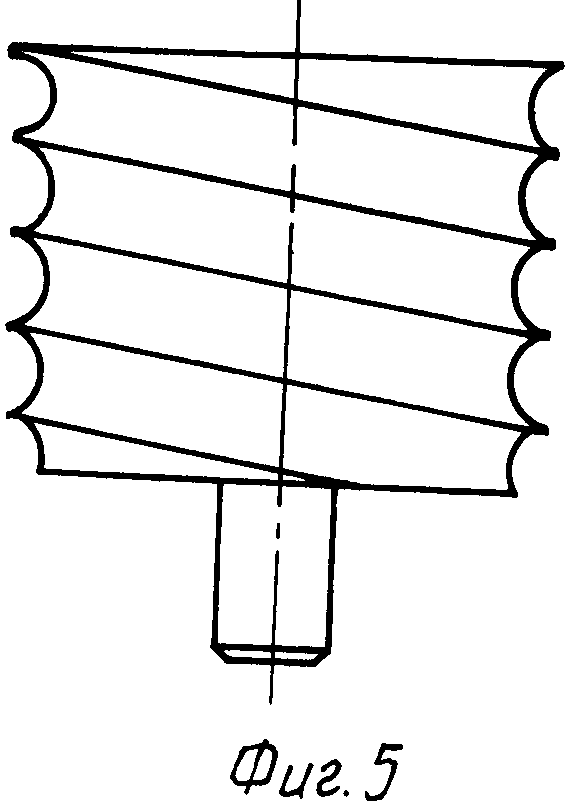

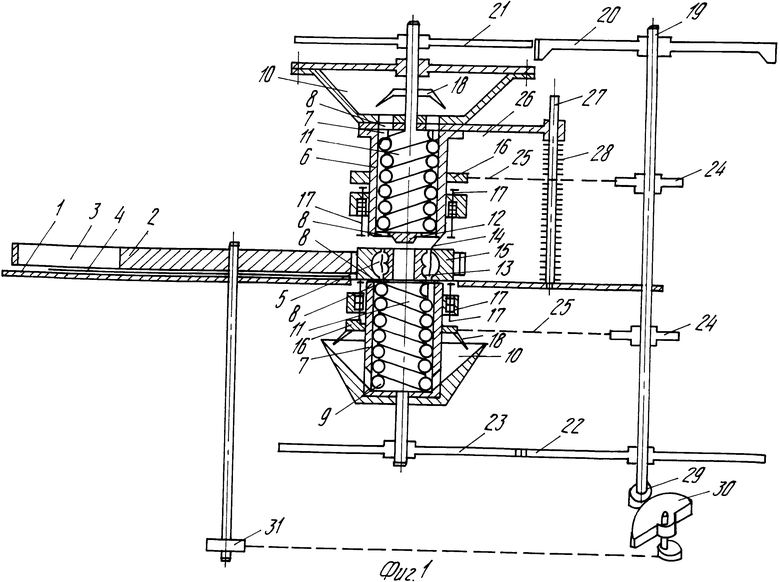

На фиг. 1 изображено устройство для сборки двурядных сферических шарикоподшипников; на фиг. 2 подающий диск, вид сверх; на фиг. 3 верхняя цилиндрическая обойма, вид сверху; на фиг. 4 то же, вид сбоку в разрезе; на фиг. 5 шнек.

Устройство для сборки двурядных сферических шарикоподшипников с лепестковыми сепараторами содержит плиту 1 с позицией для сборки. На плите расположен приводной поворотный подающий диск 2 с равномерно расположенными на его периферии по окружности гнездами 3 для размещения деталей подшипника. На поверхности плиты, обращенной к подающему диску, выполнены направляющие выступы 4 для ориентации сепараторов 5. Выступы расположены по окружности, соответствующей окружности расположения гнезд 3 в поворотном подающем диске 2.

По обе стороны от плиты в позиции сборки расположены узлы принудительной подачи шариков в гнезда сепараторов, выполненные в виде цилиндрических обойм 6 и 7 с глухими торцами, обращенными навстречу друг другу. В глухих торцах обойм по периметру выполнены отверстия 8 для подачи шариков 9 к позиции сборки. Открытые торцы обойм сообщаются с бункерами 10. Внутри обойм размещены соосные приводные шнеки 11. Винтовые дорожки шнеков имеют противоположное направление.

На торцевой поверхности верхней обоймы выполнен центрирующий наконечник 12 для фиксирования на позиции сборки внутреннего кольца 13 шарикоподшипника. На ее нижней боковой поверхности установлена подпружиненная пластина 14 для фиксации на позиции сборки сепаратора 5. Механизмы разворота наружнего кольца 15 шарикоподшипника выполнены в виде приводных кулачковых дисков 16, установленных по периметру с возможностью относительного вращения на наружней поверхности каждой обоймы 6 и 7, а также толкателей 17, подпружиненных в осевом направлении в сторону обоих соответствующих кулачков. Толкатели взаимодействуют с рабочей поверхностью кулачков и с торцевой поверхностью наружнего кольца шарикоподшипника. Число толкателей равно количеству гнезд соответственно в верхнем и нижнем рядах сепаратора 5.

Каждый бункер снабжен ворошителем 8 шариков.

Приводы всех механизмов кинематически связаны между собой и синхронизированы. От приводного вала 19 через шестерни 20, 21, 22 и 23 вращение передается на шнеки 11, а через звездочки 24 и цепные передачи 25 вращение передается кулачковым дискам 16. Верхняя обойма установлена с возможностью возвратно-поступательного перемещения в вертикальной плоскости, для чего жестко связана с тягой 26, подвижно установленной на вертикальной направляющей 27, установленной в плите 1 и подпружиненной пружиной 28 относительно ее. Вал 19 приводится во вращение двигателем через резиновые ролики 29 и 30, причем диаметр ролика 30 вдвое больше диаметра ролика 29. Вал 18 через храповой механизм 31 связан с валом привода поворотного диска 2.

Способ осуществляется следующим образом.

Комплект деталей подшипника, состоящий из наружного 15, внутреннего 13 колец и сепаратора 5, укладывают в гнездо подающего диска 2 и подают дискретно в зону сборки храповым механизмом 31. При этом сепаратор 15 предварительно ориентируют на горизонтальной поверхности плиты 1, укладывая двумя нижними противоположными пазами на два параллельных кольцеобразных выступа 4. В зоне сборки сепаратор 15 с внутренним кольцом 13 устанавливают на верхнюю торцевую поверхность нижней обоймы 7, а наружное кольцо 15 укладывают на верхнюю торцевую поверхность толкателей 17. Затем при движении верхней обоймы 6 по направляющей 27 вниз наконечник 12 входит во внутреннее кольцо 13 и центрирует его, а пластина 14 входит в гнездо верхнего ряда сепаратора и фиксирует его. Вал 19, вращаясь, передает вращение через шестерни 20, 21, 22 и 23 шнекам 11, а через цепную передачу 24 и 25 передает движение торцевым кулачкам 16. Толкатели 17 действуют и одновременно с двух диаметрально противоположных сторон на поверхность наружного кольца 15 и отклоняют его. В момент отклонения наружного кольца шарики 9 из бункеров 10 через сквозные отверстия 8 поочередно поступают в пазы цилиндрических обойм (соответственно верхней и нижней) и, перемещаясь винтовой поверхностью шнеков 11, поступают через сквозные отверстия 8 в гнезда сепаратора, заполняя одновременно нижний и верхний ряды сепаратора. Причем каждый последующий шарик входит в гнездо сепаратора в момент отжатия одного из лепестков гнезда предыдущим шариком. Это достигается предварительной настройкой шнеков при заполнении первого гнезда верхнего и нижнего рядов сепаратора, при которой шарики оказываются выдвинутыми из пазов обойм в сквозные отверстия 8 на величину, равную половине своего диаметра, и остаются в них. Затем при вращении шнеков 11 шарики входят в гнезда сепаратора, отгибая два лепестка сепаратора. Таким образом, первый лепесток сепаратора в каждом ряду отгибается дважды. Пластина 14 последовательно отдавливается очередным шаром в момент заполнения им гнезда верхнего ряда сепаратора, а при заполнении последнего гнезда освобождает сепаратор полностью. За один оборот вала 19 вокруг оси и соответственно шнеков 11 все гнезда сепаратора заполняются шарами, и наружное кольцо совершает круговой цикл отклонения. Затем верхняя цилиндрическая обойма 6 поднимается, вал 19 останавливается, а диск 2, поворачиваясь, уносит собранный подшипник и одновременно подает следующий на сборку и цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки двухрядных сферических шарикоподшипников и устройство для его осуществления | 1989 |

|

SU1693287A2 |

| ОПОРА РОТОРА ГТД | 1991 |

|

RU2075658C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА КОНТАКТА В ШАРИКОПОДШИПНИКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112950C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2050987C1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО СЕЛЕКТИВНОГО КОМПЛЕКТОВАНИЯ ДЕТАЛЕЙ ДЛЯ СБОРКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2025594C1 |

| ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ АВТОМОБИЛЯ | 2000 |

|

RU2180626C2 |

| КОНДУКТОРНАЯ ПОДВЕСКА ДЛЯ СБОРКИ ВЕЛОСИПЕДОВ | 1992 |

|

RU2032580C1 |

| Способ сборки двурядных сферических шарикоподшипников и устройство для его осуществления | 1980 |

|

SU1171612A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

Использование: производство подшипников качения приборной группы. Сущность изобретения: на позицию сборки шарикоподшипника подают сепаратор предварительно ориентированным, а на позиции сборки внутреннее кольцо подшипника центрируют по его внутреннему диаметру, сепаратор жестко фиксируют. Принудительную подачу шариков в гнезда сепаратора осуществляют в окружном направлении одновременно с двух диаметрально противоположных сторон с разворотом наружного кольца. Устройство для сборки подшипников содержит подающий диск, два бункера для шариков, сообщающиеся каждый с обоймой, внутри которых установлены приводные шнеки. Снаружи обойм установлены кулачковые диски и подпружиненные толкатели для взаимодействия с наружным кольцом шарикоподшипника. На торце одной из обойм установлена упругая пластина для фиксации сепаратора. В бункерах установлены ворошители. Приводы подающего диска, кулачковых дисков, шнеков кинематически связаны между собой и синхронизированы. 2 с. и 4 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сборки двурядных сферических шарикоподшипников и устройство для его осуществления | 1980 |

|

SU1171612A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сборки двухрядных сферических шарикоподшипников и устройство для его осуществления | 1989 |

|

SU1693287A2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-11-27—Публикация

1994-02-08—Подача