Изобретение относится к горной промышленности и может быть использовано при открытой разработке полезных ископаемых для заоткоски уступов на карьерах и в гидростроительстве.

Известен способ формирования шланговых контурных зарядов из гранулотола в матерчатой или полиэтиленовой оболочке, включающий изготовление оболочек, их наполнение гранулотолом, помещение зарядов на барабан с последующей доставкой на заряжаемый блок и заряжение ими скважин [1]

Недостатком известного способа формирования шланговых контурных зарядов является использование в качестве исходного ВВ гранулотола, являющегося высокотоксичным дорогостоящим ВВ, да к тому же еще и дефицитным. Кроме того, критический диаметр открытого заряда из гранулотола составляет 60-80 мм. Это не позволяет формировать шланговые контурные заряды с массой ВВ на 1 м скважины меньше чем 3,8 кг. Такие заряды можно применять только в скважинах диаметром 0,250 м и более, а также диаметром 0,220 м в породах по шкале проф. М.М. Протодьяконова не ниже 16-20.

Известен способ формирования скважинных зарядов из водосодержащих взрывчатых веществ (ВВВ), приготовленных на основе горячего водного раствора аммиачной селитры и твердого сенсибилизатора гранулотола, включающий загущение раствора, смешение его с сенсибилизатором гранулотолом в количестве 10-35% и сшивающим агентом при температуре горячего раствора 85-95o с последующим принудительным закачиванием смеси в скважину под столб воды под разделительный (буферный) слой [2]

Недостатком известного способа является большой критический диаметр открытого заряда (80-100 мм), позволяющий формировать заряды с массой на 1 м скважины не менее 9,5 кг при плотности 1500-1600 кг/м3, что не менее чем в 2 раза превышает предельно допустимую массу заряда при формировании контурной щели даже в скважинах диаметром 0,250 м. Кроме того, при смешении загущенного раствора аммиачной селитры с гранулотолом при температуре раствора 85-95oC происходит плавление тротила с повышением плотности ВВВ, что снижает чувствительность сформированного заряда к инициирующему импульсу, повышает величину критического диаметра детонации открытого заряда.

Изобретение решает задачу снижения критического диаметра детонации открытого заряда из ВВВ.

Технический результат, который может быть получен при осуществлении изобретения, выражается в формировании шланговых контурных зарядов с массой на 1 м скважины, соответствующей разрушаемости скальных пород и обеспечивающей минимум нарушений законтурного массива при гарантированном формировании контурной щели.

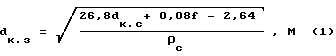

Указанный технический результат достигается тем, что в известном способе формирования шланговых контурных зарядов из ВВВ, включающем смешение загущенного раствора окислителя с твердым сенсибилизатором гранулотолом и сшивающим агентом с последующим нагнетанием смеси в оболочку, диаметр шлангового контурного заряда, равный диаметру оболочки, и содержание твердого сенсибилизатора гранулотола определяют соответственно из соотношений

и

Стр. 55 330 dк.з., (2)

где dк.с. диаметр контурной скважины, м;

f коэффициент крепости скальных пород по шкале проф. М.М. Протодьяконова;

ρ плотность смеси, кг/м3;

смешение производят при температуре загущенного раствора не более 75oC.

Заявленный способ отличается от прототипа тем, что смешение загущенного раствора окислителя с твердым сенсибилизатором гранулотолом и сшивающим агентом для исключения плавления гранулотола производят при температуре исходного раствора не более 75oC, содержание гранулотола в смеси для снижения dк.с. и приведения массы контурного заряда на 1 м скважины в соответствии с разрушаемостью пород увеличивают до 35-45% определяя его содержание в зависимости от диаметра контурного заряда из соотношения (2), а диаметр оболочки, соответствующий диаметру контурного заряда, исходя из крепости скальных пород и диаметра контурной скважины, находят по зависимости (1)

На чертеже приведена схема формирования контурного заряда из ВВВ: 1 - рукав (оболочка, например, из полиэтилена); 2 контурная скважина; 3 - воронка; 4 зарядный рукав или шланг; 5 насос; 6 смеситель; 7 корпус смесительно-зарядной машины.

Способ осуществляет следующим образом.

Оболочку 1 из эластичного материала, например, полиэтилена, диаметром dк.з., определяемым в зависимости от конкретных геологотехнических условий взрывания по зависимости (1), с одного конца перевязывают, пригружают и опускают в скважину 2 до забоя. Другой ее конец, верхний, закрепляют на патрубке воронки 3, установленной над устьем скважины. Зарядный рукав или шланг 4 направляют в воронку 3, включая насос 5 и смеситель 6. Из смесительно-зарядной машины 7 в смеситель 6 одновременно подают загущенный раствор окислителя при температуре не более 75oC, гранулотол в количестве, определяемом в зависимости от диаметра контурного заряда по соотношению (2), и сшивающий агент. В процессе прохода через рабочую зону смесителя 6 компоненты перемешиваются, причем гранулометрический состав гранулотола в связи с температурой смеси, ниже температуры плавления гранул тротила, составляющей 76-78oC, не изменяется, что обеспечивает содержание до 90% гранул размером более 1,5 мм в получаемом на выходе смесителя ВВВ. ВВВ полученного физического состава обеспечивает надежную и устойчивую детонацию открытого заряда при изменении его диаметра от 0,03 м до 0,06 путем изменения содержания гранулотола в диапазоне 45-35% согласно экспериментально полученному соотношению (2). С выхода смесителя 6 ВВВ насосом 5 закачивают в воронку 3, из которой оно самотеком поступает в оболочку 1. В связи с тем, что удельный вес полученного ВВВ в 1,45 раз больше удельного веса воды, то даже в обводненной скважине смесь под действием силы тяжести раздвигает сдавленные водой стенки оболочки и опускается до дна, полностью заполняя объем оболочки. В процессе движения смеси в оболочке завершается процесс ее структурирования, смесь приобретает гелеобразную консистенцию, что исключает расслоение заряда и придает ему водоустойчивость. После заполнения оболочки на длину, равную необходимой высоте заряда, отключают подачу компонентов в смеситель и снимают рукав с воронки.

Аналогичным способом можно формировать заряд на поверхности уступа с последующим опусканием его в скважину.

При формировании шланговых зарядов из ВВВ по предлагаемому способу можно использовать известное оборудование, например, смесительно-зарядные машины МЗ-ЗВА, МЗ-ЗБВ, МЗЗВУ.

В заявленном способе формирования контурных зарядов из ВВВ диаметр контурного заряда в виде (1) был получен исходя из следующего.

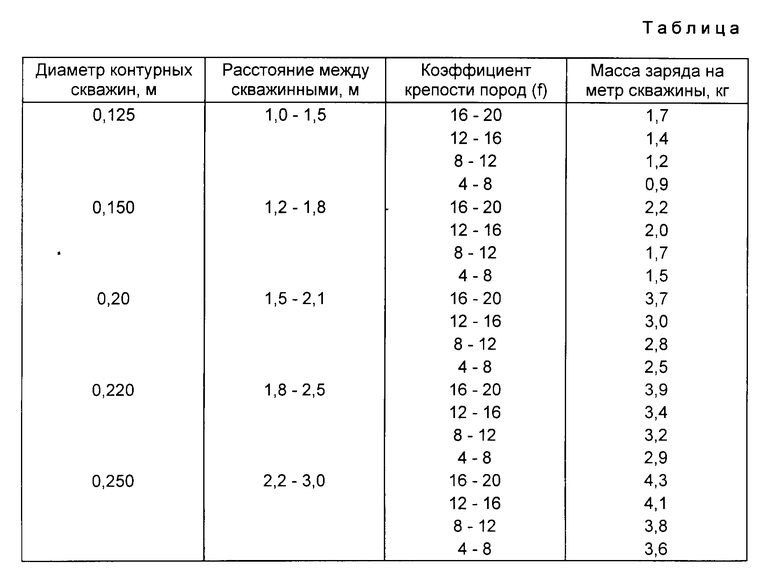

Практикой применения контурных зарядов на карьерах при методе предварительного щелеобразования установлено, что определяющее влияние на качество формирования уступов, оцениваемое по сохранности следов контурных скважин на груди забоя, оказывает масса заряда на 1 м скважины Qm. Величина Qm задается как диаметром контурной скважины dк.с., плотностью ВВ rc, так и крепостью взрываемых скальных пород. По результатам исследований и данным практического применения контурных зарядов при методе предварительного щелеобразования на карьерах (см. таблицу) установлена связь между массой контурного заряда на 1 м контурной скважины, диаметром последней dк.с. в диапазоне его изменения от 0,125 до 0,250 м и крепостью горных пород f в виде

Qm 21 dк.с. + 0,0625f 2,075, (3)

где Qm в кг, dк.с. в м, f безразмерная величина.

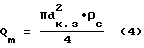

Выразив массу заряда на 1 м скважины через его плотность и диаметр как

подставив это выражение в (3) и решив его относительно dк.с., получим выражение (1).

Пример. Производят формирование контурной щели на предельном контуре карьера. По данным геологической службы карьера породы высотой уступа 24 м представлены известняками, туффитами и магнетитовыми рудами с коэффициентом крепости (по шкале проф. М.М. Протодьяконова) 8-12. Контурные скважины диаметром 0,215 м пробурены под предельным углом устойчивости пород уступа 60o на глубину 30 м, высота заряда 26 м. Породы III-IV категории взрываемости.

Рассчитывают диаметр контурного заряда по зависимости (1), исходя из диаметра контурной скважины 0,125, м, плотности ВВВ 1450 кг/м3 и среднего значения коэффициента крепости пород, равного 10

Принимают диаметр контурного заряда, равным 50 мм. Определяют массу заряда в скважине, исходя из его длины 26 м и плотности ВВВ 1450 кг/м3

Процентное содержание гранулотола в составе ВВВ для формирования контурного заряда диаметром 0,05 м определяют из соотношения (2)

Cтр 55 330 dк.з. 55-16,5 38,5%

или по массе 26,5 кг.

В бункер смесительно-зарядной машины МЗ-ЗВУ [3] загружают гранулотол, в цистерну загущенный с помощью натриевой соли карбоксиметилцеллюлозы раствор аммиачной селитры 70% -ной концентрации при температуре 65oC, а в дополнительную емкость раствор сшивающего агента соли трехвалентного хрома. Дозирующие устройства настраивают таким образом, что содержание гранулотола в смеси составляет 38,5%

Рукав из полиэтилена диаметром 0,05 м с загерметизированным и пригруженным концом опускают в скважину, а верхний конец закрепляют на патрубке воронки. Включают смесительно-зарядную машину МЗ-ЗВУ и ВВВ из смесителя в количестве 74 кг перекачивают в воронку, откуда оно самотеком поступает в рукав (оболочку). После перекачивания в воронку 74 кг ВВВ машину отключают, а после поступления ВВВ из воронки в рукав последний отсоединяют от патрубка воронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ КОНТУРНЫХ ЗАРЯДОВ ИЗ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1990 |

|

RU2061864C1 |

| СКВАЖИННЫЙ КОНТУРНЫЙ ЗАРЯД | 2006 |

|

RU2304755C1 |

| СПОСОБ ЗАОТКОСКИ УСТУПОВ | 1991 |

|

RU2068094C1 |

| Способ формирования контурных зарядов из эмульсионных взрывчатых веществ | 2018 |

|

RU2672078C1 |

| СПОСОБ ЗАРЯЖАНИЯ СКВАЖИН ВОДОСОДЕРЖАЩИМИ ВЗРЫВЧАТЫМИ ВЕЩЕСТВАМИ | 2000 |

|

RU2188386C2 |

| СПОСОБ ЗАРЯЖАНИЯ НИСХОДЯЩИХ СКВАЖИН ВЗРЫВЧАТЫМИ ВЕЩЕСТВАМИ | 1997 |

|

RU2131584C1 |

| СПОСОБ ВЗРЫВНОГО ДРОБЛЕНИЯ СКАЛЬНЫХ ПОРОД | 1991 |

|

RU2017960C1 |

| СПОСОБ ЗАРЯЖАНИЯ НАКЛОННЫХ СКВАЖИН | 2006 |

|

RU2305823C1 |

| СПОСОБ ЗАРЯЖАНИЯ НИСХОДЯЩИХ СКВАЖИН ЭМУЛЬСИОННЫМИ ВЗРЫВЧАТЫМИ СМЕСЯМИ (ЭВС) | 1996 |

|

RU2108542C1 |

| СКВАЖИННЫЙ ЗАРЯД ПЕРЕМЕННОГО ДИАМЕТРА ДЛЯ РЫХЛЕНИЯ ГОРНЫХ ПОРОД | 2014 |

|

RU2572260C1 |

Использование: изобретение относится к горной промышленности и может быть использовано при открытой разработке полезных ископаемых для заоткоски уступов на карьерах и в гидростроительстве. Сущность изобретения: способ включает смешение загущенного водного раствора окислителя с твердым сенсибилизатором - гранулотолом и сшивающим агентом с изменением процентного содержания гранулотола при температуре раствора ниже точки плавления гранул грануолотола, заполнение рукава из полиэтилена диаметром, соответствующим массе заряда на 1 м скважин, помещенным в скважину или формируемым на поверхности уступа с последующим помещением его в контурную скважину. 1 ил., 1 табл.

Способ формирования шланговых контурных зарядов из водосодержащих взрывчатых веществ, включающий смещение загущенного раствора окислителя с твердым сенсибилизатором-гранулотолом и сшивающим агентом с последующим нагнетанием смеси в оболочку, отличающийся тем, что диаметр шлангового контурного заряда, равный диаметру оболочки, и содержание твердого сенсибилизатора-гранулотола определяют соответственно из зависимостей

где dк с диаметр контурной скважины, м;

f коэффициент крепости скальных пород по шкале проф. М.М.Протодьяконова;

ρc - плотность смеси, кг/м3,

а смешение производят при температуре загущенного раствора не более 75oС.

| Антоненко А.К., Затеев В.Г | |||

| Опыт применения специальной технологии заоткоски скальных уступов в СССР и за рубежом: Обзорная информация | |||

| Серия: Горнорудное производство | |||

| - М., 1986, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Ханукаев А.И | |||

| Состояние и перспективы применения водонаполненных взрывчатых веществ, изготовляемых на местах применения | |||

| Серия: Горное производство и обогащение руд, вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М., 1980, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1997-11-27—Публикация

1995-08-14—Подача