Изобретение относится к микроэлектронике, а именно к технологии изготовления полупроводниковых интегральных измерителей деформации, в частности измерителей давления. Оно может быть использовано также в технологии соединения ковар-стекло других приборов и подложек под керамические и другие основы напыления полупроводниковых интегральных схем.

Предложенное решение преследует цель решения задачи определения температурных режимов отжига на различных этапах поэтапной сборки ПТПД в зависимости от основных его конструктивных параметров, в частности от диаметра сверления канала связи датчика с приемником давления, с позиций уменьшения температурного гистерезиса датчика в диапазоне температур (от -60oC до +85oC) и уменьшения погрешности измерений (не хуже 0,03%).

Известен способ изготовления полупроводникового тензорезисторного преобразователя давления (например, по патенту США N 4499774, НКИ 73-724, 1985), при котором с целью устранения температурного влияния элементов конструкции датчика, анодное соединение О-ПО-ЧИП (О основание из ковара, ПО промежуточное основание из стекла, ЧИП кремниевая диафрагма с напыленной схемой преобразования ее деформации) производятся совместно. Однако очевидно, что технологические режимы соединения О-ПО и О-ПО-ЧИП должны быть разными с точки зрения минимума остаточных напряжений, определяющих в конечном счете погрешность измерений. Поэтому при изготовлении высокоточных ПТПД следует считать более целесообразной технологию поэтапной сборки элементов датчика (например, способ по патенту США N 4295115, НКИ 73-724, 1982).

Приведенные аналоги имеют общий недостаток, заключающийся в том, что на всех этапах сборки температурный режим отжига проводится по единому критерию минимума остаточных напряжений. Такая технология приводит к большому (до 25% ) браку из-за некачественной склейки О-ПО, некачественной шлифовки, полировки, его разрушению при сверлении и, в конечном счете, к большей погрешности измерений из-за температурного гистерезиса датчика. Эти недостатки устранены (в способе по заявке N 5062670 от 22.09.92 с положительным решением от 25.11.94, а также в способе по заявке N 93-027623/25 от 18.05.93), которые внедрены на предприятии Ульяновское конструкторское бюро приборостроения (УКБП).

За прототип предлагаемого решения можно принять способ изготовления полупроводникового тензорезисторного преобразователя давления (по заявке N 93-027623/25 от 18.05.93), отличающийся тем, что при поэтапной сборке элементов датчика после соединения О с ПО производят отбраковку по "просвечиванию" О-ПО на поляриметре, а режим первого отжига проводят по критерию максимума микротвердости, режимы отжига после шлифовки и сверления по критерию минимума остаточных напряжений, а режим отжига после полировки по критерию минимума температурного гистерезиса выходного сигнала с датчика.

Однако прототип имеет недостаток, заключающийся в том, что в нем не учитывается влияние конструктивных параметров элементов датчика. Так основным конструктивным параметром датчика, определяющим его динамические характеристики, является диаметр сверления канала связи внутренней полости датчика с приемником давления, который в малогабаритных датчиках подобного типа может меняться в пределах от d 1,6 мм до максимум d 2 мм. Совершенно очевидно, что при диаметре ПО d 5 мм режим отжига после сверления будет зависеть от контактной площади дальнейших операций обработки ПО, т.е. от диаметра сверления d, оптимальный режим термообработки для dmin не может быть оптимальным для dmax, в чем мы убедились экспериментально.

Целью изобретения является разработка такой технологии сборки и термообработки на этапах после сверления О-ПО, которая учитывала бы и основной конструктивный параметр датчика, диаметр сверления d.

Для достижения поставленной цели предлагается режим отжига после сверления, а также после полировки проводить в зависимости от диаметра сверления О-ПО, а именно: нагрев О-ПО проводят до температуры около 500oC, выдерживают при этой температуре в течение 3,5 3,9 ч, а затем охлаждают О-ПО при dmin со скоростью не более 80oC/ч, а при dmax со скоростью не менее 200oC/ч. При соблюдении этой технологии достигается минимальный температурный гистерезис (для dmax Δ Uтг 0,027 мв, а для dmin D Uтг 0,0065 мв), а погрешность измерения не хуже (0,01 0,03%).

Значения температурных характеристик отжига при dmin 1,6 мм и dmax 2,0 мм получены методами математического планирования эксперимента, проведенной с партией из 24-х опытных образцов на оборудовании УлПИ, УКБП и ПО "Искра".

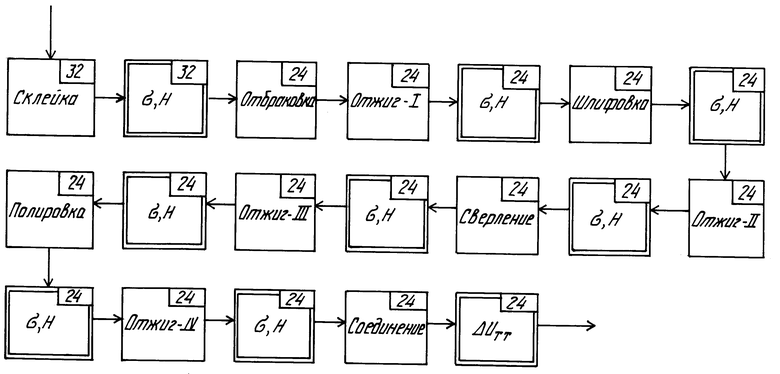

На чертеже показана блок-схема этапов проведения экспериментальных исследований. Эта же блок-схема характеризует и сам способ изготовления ПТПД. На чертеже двойной линией обозначены операции измерений s и Н, проводимые в ходе эксперимента после операций по способу, обозначенному на схеме квадратами в одну линию.

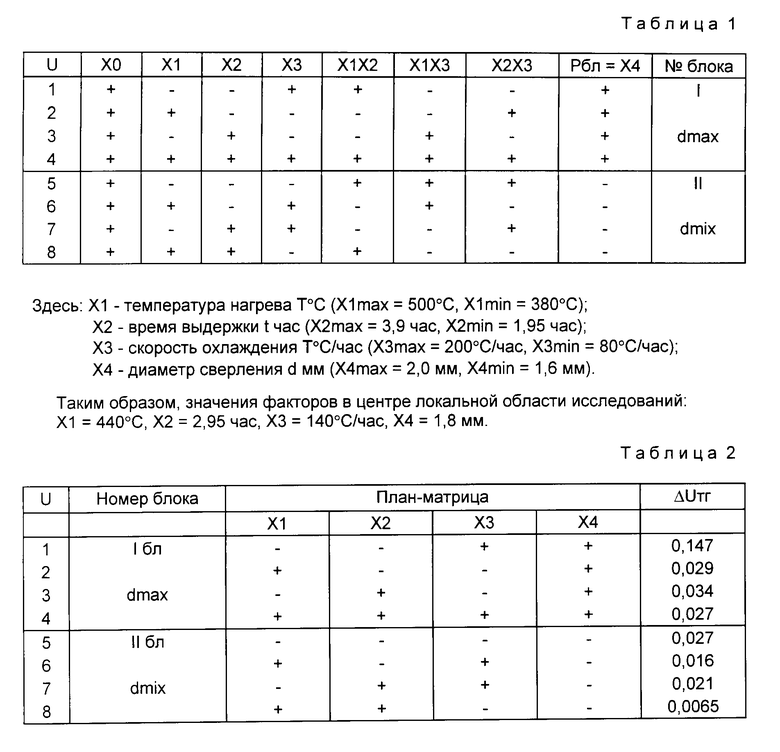

До операции сверления используется план-матрица ПФЭ-23, а после сверления планирование эксперимента по ДФЭ-23-1 модифицируется ортогонально дискретному дрейфу условий проведения эксперимента, приняв за "дрейф" изменение в каждом из двух блоков датчиков (по четыре строки в каждом блоке) диаметра сверления ПО (d фактор Х4). Для исключения дискретного "дрейфа" опытную матрицу ПФЭ-23 разбиваем на две ортогональные группы ДФЭ-23-1 такие группы опытов, в пределах которых величина "дрейфа" постоянна (выполняется условие стационарности внутри блоков) и изменяется лишь при переходе от блока к блоку. Не вдаваясь в подробности теории планирования эксперимента, приводим матрицу планирования с разбиением на блоки (см. табл.1).

По каждой строке план-матрицы проводится три опытных образца датчиков. Расчет коэффициентов моделей зависимости остаточных напряжений и статистический анализ результатов экспериментальных исследований проведен известными методами статистического анализа, которые широко используются с математической теории эксперимента.

После операций сверления и шлифовки отжиг проведен по плану, показанному в табл. 1. Распределение остаточных напряжений по строкам план-матрицы в обоих случаях практически одинаковое. В качестве примера математическая модель остаточных напряжений Y от факторов X1, X2, X3, при различных значениях конструктивного параметра X4 после шлифовки и отжига в кодированных переменных имеет вид:

Y 69,5 1,2 X1 + 0,35X2 + 9,35 X1X2 2,075X3 + 0,175X1X3 + 1,35X2X3 - 5,925X4

Подчеркнутые члены имеют статистически незначимые коэффициенты b2 и b13.

Транспонированная матрица (вектор-столбец) наблюдений имеет вид:

Блок I (64,7; 60,5; 61,2; 66,1).

Блок II (83,8; 65,8; 71,3; 79,0).

Интересно отметить, что в контрольной партии, не проходившей отжиг s 91,0.

Интерпретация модели.

Остаточное напряжение в центре локальной области bо 69,05 (в относительных величинах). В смысле уменьшения остаточных напряжений факторы X1, X3 и X4 являются положительно действующими. Важный вывод о положительном влиянии конструктивного параметра диаметра сверления X4 d наглядно подтверждается матрицей (1) наблюдений по блокам I и II. Незначимость коэффициента b2 0,35 говорит о том, что фактор X2 близок к оптимальному. Незначимость коэффициента b13 0,175 взаимодействия факторов X1 и X3 говорит, что соотношение факторов X1 и X3 не играет существенной роли.

Конечной целью в разработке способа является разработка такой технологии изготовления ПТПД, при которой погрешность измерения должна быть не хуже 0,03% т.е. достижение минимума температурного гистерезиса в диапазоне изменения температурных условий от -60oC до +85oC. В табл. 2 приводится конечный результат измерения выходных параметров датчиков по строкам план-матрицы, характеризующих температурный гистерезис в D Uтг> мв.

Вектор-столбец наблюдений конечного результата D Uтг показывает, что для dmin оптимальными условиями отжига после сверления и полировки являются условия по строке U 8 блока II ДФЭ-23-1 (+ + -), а для dmax по строке U 4 блока 1 (+ + +).

Интересно отметить, что минимум Uтг соответствует минимуму остаточных напряжений по строкам план-матрицы (+ + при dmin) и (+ + + при dmax), хотя после склейки ПО с ЧИП лучшие результаты переместились из блока 1 (dmax) в блок II (dmin) (см. табл. 2). Это можно объяснить только тем, что соединение О-ПО с ЧИП проведено по общепринятой технологии, которая по условиям прочности и надежности представляет проведение этого соединения в воздушной среде при давлении дня, анодном питании U 1000 В (+ ЧИП, -О-ПО) и Тo 400 300oC, т. е. технологический процесс соединения ЧИП с О-ПО есть термоэлектрический процесс, который изменяет общий фон характеристик "бутерброда" О-ПО-ЧИП, но оптимальность условий отжига после сверления по основному конструктивному параметру сохраняется: для dmin блок II, U 8 (+ + -), а для dmax блок I U 4 (+ + +).

Вывод: минимум погрешности измерений (не хуже 0,03) достигается с учетом основного конструктивного параметра, а именно: нагрев О-ПО проводить до температуры около 500oC, выдерживать при этой температуре в течение 3,5 - 3,9 ч, а затем охлаждать О-ПО при dmin со скоростью не более 80oC/ч, а при dmax со скоростью не менее 200oC/ч.

Заявленный способ изготовления полупроводникового тензорезисторного преобразователя давления ПТПД представляет значительный интерес для народного хозяйства, так как позволяет обеспечить внедрение новой технологии соединения ковар со стеклом с учетом основного конструктивного параметра (диаметра сверления) в различных приборах, включая методологию решения этого вопроса в других прикладных задачах.

Использование: в измерительной и испытательной технике, в частности при изготовлении полупроводниковых интегральных измерителей деформации и давления. Сущность изобретения: полупроводниковый тензорезисторный преобразователь давления (ПТПД) изготавливают путем поэтапного соединения элементов датчика. После соединения основания из ковара с промежуточным основанием (ПО) из стекла осуществляют отбраковку на поляриметре ПО, отжиг, шлифовку и сверление О-ПО. Особенность способа и изготовления ПТПД состоит в том, что режим отжига после сверления и полировки выбирают в зависимости от диаметра сверления О-ПО, а именно: нагрев О-ПО проводит до температуры 500oC с выдержкой 3,5 - 3,9 ч, а затем охлаждают О-ПО при минимальном диаметре сверления со скоростью не более 80oC/ч, а при максимальном диаметре - со скоростью не менее 200oC/ч. При этом достигается минимальный температурный гистерезис. 2 з.п. ф-лы, 1 ил., 2 табл.

| US, патент, 4295115, кл.G 01L 1/22, 1981. |

Авторы

Даты

1997-11-27—Публикация

1994-08-04—Подача