Изобретение относится к микроэлектронике, а именно к технологии изготовления полупроводниковых интегральных измерителей деформации, в частности измерителей давления. Оно может быть использовано также в технологии соединения ковар-стекло, других приборов и подложек под керамические и другие основы напыления полупроводниковых интегральных схем.

Заявляемое решение направлено на решение задачи, заключающейся в повышении твердости боро-силикатного стеклянного, промежуточного элемента (ПЭ), необходимой для качественной дальнейшей технологии шлифовки и полировки ПЭ как основания для кремневой диафрагмы с тензорезисторной схемой преобразователя давления.

Известен способ изготовления полупроводникового тензорезисторного преобразователя давления (ПТПД), при котором, с целью устранения температурного влияния элементов конструкции датчика, анодное соединение О-ПЭ-ЧИП (О основание из ковара, ЧИП кремневая диафрагма со схемой преобразования ее деформации) производится совместно [1] Однако очевидно, что технологические режимы соединения основания из ковара (О) с промежуточным опорным элементом из стекла (ПЭ) и стекла с кремниевой диафрагмой (ЧИП) должны быть разные, так как кроме критерия устранения температурного влияния элементов конструкции существует и ряд других критериев, которые необходимо учитывать на отдельных этапах технологического процесса изготовления ПТПД, например минимум остаточных напряжений в элементах конструкции, а при шлифовке и полировке стеклянного промежуточного элемента (ПЭ) после его соединения с основанием из ковара (О) важно иметь наибольшую твердость ПЭ. Поэтому при изготовлении высокоточных ПТПД более целесообразным следует считать сборку элементов датчика с учетом на каждом этапе своих критериев.

За прототип принят способ изготовления преобразователя давления, предусматривающий поэтапную сборку О-ПЭ, обработку ПЭ и соединение О-ПЭ с ЧИП [2]

Однако прототип имеет недостаток, заключающийся в том, что реализация способа поэтапной сборки проводится по единому критерию уменьшения на каждом этапе остаточных напряжений, а на заключительном этапе уменьшения температурного влияния на точностные характеристики датчика.

Целью изобретения является разработка такой технологии на этапе соединения основания, выполненного из ковара (О) и промежуточного стеклянного элемента (ПЭ), которая позволила бы получить наибольшую твердость стекла, а следовательно, позволила бы снизить брак в последующих операциях и повысить качество этих операций.

Для достижения цели предлагается перед шлифовкой и полировкой стеклянного опорного элемента и прикрепления кремневой диафрагмы с тензорезисторами соединение основания и опорного элемента нагревать до температуры 500оС, выдерживать при этой температуре в течение 3 ч, а затем охлаждать со скоростью 80оС/ч. При несоблюдении этой технологии соединения О-ПЭ с последующим отжигом не будет достигнута наибольшая твердость ПЭ и, следовательно, увеличится брак в последующих операциях обработки ПЭ (шлифовка и полировка ПЭ) и качество в сборке элементов ПТПД.

Значения температурных характеристик отжига О-ПЭ получены методами математического планирования эксперимента с партией опытных образцов. Транспортированная матрица наблюдений по критерию твердости ПЭ в средних значениях (8х3 образцов) имеет вид

Y= /772/803/835/870/835/

/772/772/772

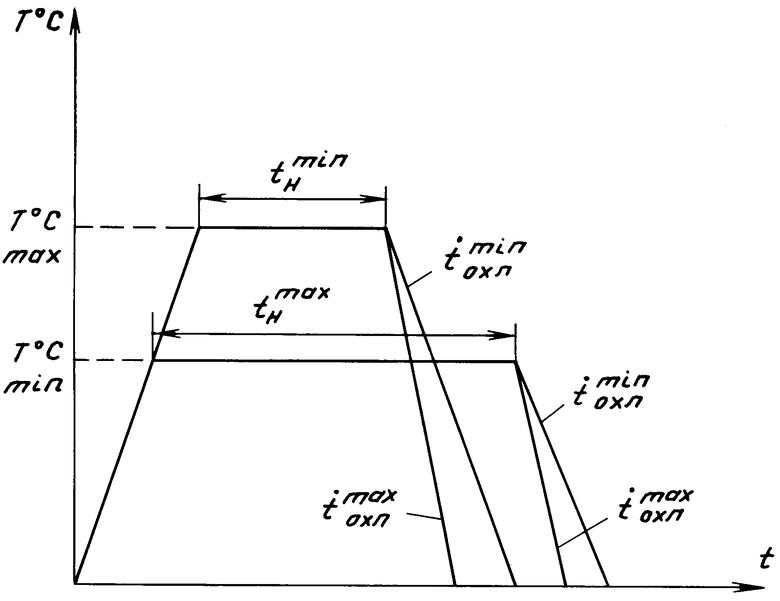

Матрица планирования ПФЭ-23: Х1 + + + + Х2 + + + + Х3 + + + + где Х1 температура нагрева, Т,оС (Х1max500; X1min 380);

X2 время длительности нагрева, ч (Х2max 3,9; X2min 1,95);

Х3 скорость охлаждения, Т, оС/ч (Х3min 80; X3max 200).

Таким образом, значения факторов в центре локальной области исследований: Х1 440оС; Х2 2,95 ч; Х3 140оС/ч.

На чертеже показана графическая интерпретация плана эксперимента.

Расчет коэффициентов модели Y f (Х1, Х2, Х3) проведен по алгоритму Иэйтса. Полученная математическая модель зависимости критерия поведения исследуемого процесса по твердости ПЭ от технологических параметров процесса отжига О-ПЭ имеет вид:

Y 804 + 0,37Х1 + 9,4Х2 + 8,4Х1Х2 15, 4Х3 15,4Х1Х3 + 2,7Х2Х3 + 7,4Х1Х2Х3.

Интерпретация модели. В смысле увеличения твердости ПЭ факторы Х1 (Т,оС нагрева) и Х2 (время нагрева) являются положительно действующими, а фактор Х3 (Т,оС/ч) является отрицательно действующим, т.е. для увеличения твердости ПЭ (Y) Х1 и Х2 должны быть на верхнем уровне, а Х3 на нижнем. Достоверность этого вывода подтверждается и матрицей наблюдения: в четвертой строке (+ + -) Y4 870, т.е. достигается максимум. Ymin (Y1, Y6, Y7, Y8) достигается, когда Х1, Х2, Х3 нажнем уровне или на верхнем уровне, а также тогда, когда Х3 на верхнем уровне, а Х1 и Х2 имеют разные уровни. Это объясняется доминирующим эффектом Х3 (В3 -15,4).

Вывод: для увеличения твердости ПЭ Х1 (Т,оС нагрева) и Х2 (длительность нагрева) должны быть на верхнем уровне, Х3 скорость охлаждения (Т,оС/ч) должна быть минимальной.

Таким образом, исходя из возможностей современного оборудования, для отжига О-ПЭ с целью получения наибольшей твердости ПЭ предлагается такая технология: О-ПЭ нагревают до Т,оС 500, нагрев производят в течение 4 ч, а затем производят охлаждение со скоростью Т, оС/ч 80.

Предлагаемый способ изготовления полупроводникового тензорезисторного преобразователя давления (ПТПД) представляет значительный интерес для народного хозяйства, так как позволяет обеспечить внедрение новой технологии соединения ковара со стеклом в различных приборах, включая методологию решения этого вопроса в других прикладных задачах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ТЕНЗОРЕЗИСТОРНОГО ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ | 1994 |

|

RU2097720C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1997 |

|

RU2127875C1 |

| Способ соединения стекла с металлом | 1981 |

|

SU1044610A1 |

| Способ изготовления вакуумного столика | 1990 |

|

SU1734135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ НА ДИЭЛЕКТРИКЕ | 1991 |

|

RU2009576C1 |

| Способ изготовления фотопреобразователя на утоняемой германиевой подложке и устройство для его осуществления | 2019 |

|

RU2703840C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ, УСТАНАВЛИВАЕМЫЙ НА ПОДСТАВКЕ (ВАРИАНТЫ), СНИЖАЮЩАЯ ДАВЛЕНИЕ ПОДСТАВКА И СПОСОБ АНОДНОГО СОЕДИНЕНИЯ ДВУХ ПЛАСТИН | 1993 |

|

RU2120117C1 |

| Оптическое зеркало и способ его изготовления | 1981 |

|

SU960706A1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1994 |

|

RU2083965C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕНТГЕНОВИДИКОНА | 1991 |

|

RU2034354C1 |

Использование: микроэлектроника, может применяться в технологии изготовления полупроводниковых интегральных измерителей давления. Изобретение направлено на повышение твердости промежуточного стеклянного опорного элемента при его скреплении с основанием, выполненным из ковара с последующей шлифовкой, полировкой опорного элемента и прикреплением кремневой диафрагмы с терморезисторами к стеклянному опорному элементу. Сущность изобретения состоит в том, что перед шлифовкой и полировкой стеклянного опорного элемента соединение основания и опорного элемента нагревают до температуры 500°С, выдерживают при этой температуре в течение 3 ч, а затем охлаждают со скоростью 80°С/ч. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ТЕНЗОРЕЗИСТОРНОГО ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ, включающий скрепление основания, выполненного из ковара, с промежуточным стеклянным опорным элементом, шлифовку и полировку элемента и прикрепление кремневой диафрагмы с тензорезисторами к стеклянному опорному элементу, отличающийся тем, что перед шлифовкой и полировкой стеклянного опорного элемента соединение основания и опорного элемента нагревают до 500oС, выдерживают при этой температуре в течение 3 ч, а затем охлаждают со скоростью 80oС/ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4295116, кл | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1995-05-20—Публикация

1992-09-22—Подача