Изобретение относится к измерительной технике, в частности к способам определения возможности использования тензорезисторных датчиков при нестационарных температурных режимах, и может быть использовано при разработке и изготовлении датчиков с мостовой измерительной цепью.

Известен способ выявления механизма образования аддитивной температурной погрешности тензорезисторных датчиков с мостовой измерительной цепью путем замера изменения начального выходного сигнала с датчика при изменении температуры с последующим расчетом аддитивной температурной погрешности (см. Проектирование датчиков для измерения механических величин. Под редакцией Осадчего Е.П., 1979 г.).

Для оценки работоспособности тех или иных конструктивных исполнений тензорезисторных датчиков давления при воздействии нестационарных температурных режимов были проведены испытания ряда датчиков с определением характеристик изменения начального выходного сигнала при воздействии температурного скачка измеряемой среды. При этом оценивалась только аддитивная температурная погрешность в течение всего времени термостабилизации датчиков.

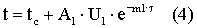

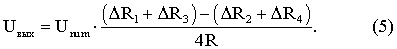

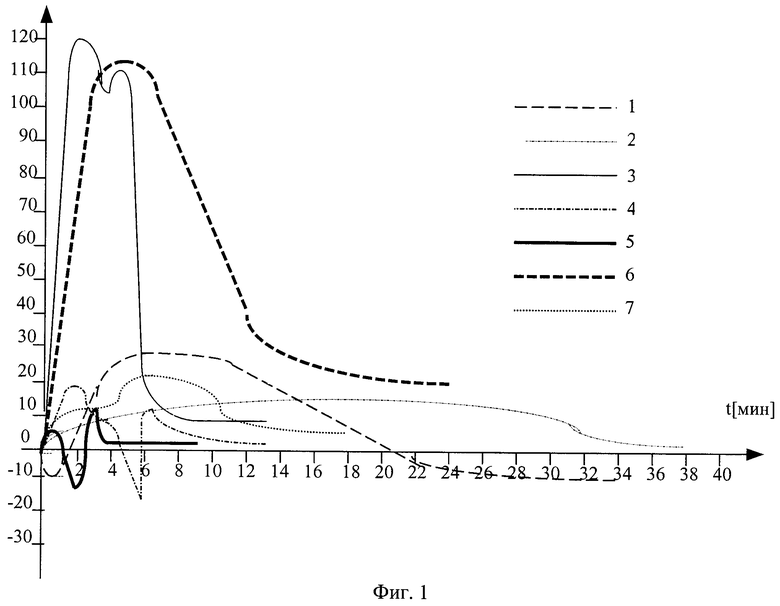

Испытаниям подвергались 7 типов датчиков с разными конструкциями чувствительных элементов, изменения начальных выходных сигналов которых представлены на фиг.1, где:

1 - датчик ВТ-951 с наклеенными тензорезисторами, УЭ которого выполнен в виде полого стержня, и воспринимающей мембраной, преобразующей измеряемое давление в усилие, действующее на УЭ;

2 - датчик ЛХ-419 с наклеенными тензорезисторами, УЭ которого выполнен в виде кольца, и воспринимающей мембраной, преобразующей измеряемое давление в усилие, действующее на УЭ;

3 - датчик ВТ 201, выполненный по тонкопленочной технологии с УЭ в виде жесткозащемленной мембраны диаметром 20 мм, на которую непосредственно воздействует измеряемое давление;

4 - датчик ВТ-206, выполненный по тонкопленочной технологии с УЭ в виде жесткозащемленной мембраны диаметром 10 мм, на которую непосредственно воздействует измеряемое давление;

5 - датчик ВТ-212, выполненный по тонкопленочной технологии с УЭ в виде жесткозащемленной мембраны диаметром 8 мм, на которую непосредственно воздействует измеряемое давление;

6 - датчик ВТ-220, выполненный по тонкопленочной технологии с УЭ в виде защемленной с двух концов балки, нагруженной в центре силой, и воспринимающей мембраной, преобразующей измеряемое давление в усилие, действующее на УЭ;

7 - датчик РА-824 фирмы Statham, выполненный по тонкопленочной технологии с УЭ в виде разрезной балки, жесткозащемленной с одного конца, и воспринимающей мембраны, преобразующей измеряемое давление в усилие, действующее на УЭ.

Испытания проводились при воздействии жидкого азота (температура минус 196° С) на приемную полость датчиков и температуре окружающей среды +20° С. Жидкий азот был выбран рабочим телом в связи с его практически неограниченными энергетическими ресурсами при поддержании его постоянного уровня на приемной полости датчика, что позволяет исключить погрешности от изменения температуры рабочей среды во время эксперимента. Кроме того, применение жидкого азота в качестве рабочей среды дает возможность определить влияние состояния кипения рабочей жидкости на температурные погрешности датчика.

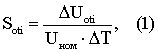

На фиг.1 приведены экспериментальные зависимости начальных уровней выходных сигналов вышеперечисленных датчиков при воздействии на приемную полость жидкого азота, выраженную в % номинального выходного сигнала в течение всего времени термостабилизации (термоудара). При этом регистрация выходного сигнала с датчиков осуществлялась записью на самописец Н327-5. Расчет аддитивной температурной чувствительности в каждый момент времени термоудара проводился по формуле

где Soti - аддитивная температурная чувствительность датчика в 1 момент времени термоудара;

Δ Uoti - изменение начального выходного сигнала датчика в i момент времени термоудара;

Δ T - диапазон температур рабочей жидкости относительно нормальных условий;

Uном - номинальный выходной сигнал датчика при воздействии номинального давления в нормальных условиях.

На основании полученного значения аддитивной температурной чувствительности проводился расчет аддитивной температурной погрешности в i момент времени во всем диапазоне воздействующей температуры как γoti = Soti · Δ T · 100%.

Из фиг.1 видно, что в зависимости от конструктивного исполнения датчики обладают следующими характеристиками при воздействии термоудара:

- максимальная аддитивная температурная погрешность датчиков в диапазоне температур ~220° С составляют: у датчика ВТ-201 - 120%, у датчика ВТ-220 - 110%, у датчика ВТ-951 - 30%, у датчика РА-824 - 22%, у датчика ВТ-206 - 18%, у датчика ЛХ-419 - 18%, у датчика ВТ-212 - 12%;

- максимальная аддитивная температурная чувствительность датчиков в процессе термоудара: у датчика ВТ-201 - Sot=5,5· 10-3 1/° С, у датчика ВТ-220 - Sot=5· 10-3 1/° С, у датчика ВТ-951 - Sot=1,4· 10-3 1/° С, у датчика РА-824 - Sot=1· 10-3 1/° С, у датчика ВТ-206 - Sot=0,8· 10-3 1/° С, у датчика ЛХ-419 - Sot=0,8· 10-3 1/° С, у датчика ВТ-212 - Sot=0,55· 10-3 1/° С; при допустимой аддитивной температурной чувствительности - Sot=0,2· 10-3 1/° С;

- время термостабилизации: у датчика ЛХ-419 составляет от 35 мин до 40 мин, у датчика ВТ-951 - от 25 до 30 мин, у датчика ВТ-220 - от 20 до 25 мин, у датчика РА-824 от 15 до 20 мин, у датчиков ВТ-201, ВТ-206 от 10 до 15 мин, у датчика ВТ-212 - от 4 до 5 мин.

Анализ полученных результатов испытаний говорит о невозможности использования всех конструкций при работе в нестационарных температурных режимах, как из-за значительных температурных погрешностей, так и значительного времени термостабилизации, в течение которого невозможно определить измеряемый параметр с требуемой точностью. Поэтому основной задачей при конструировании датчиков, работающих в нестационарных температурных режимах, является разработка методов минимизации температурной погрешности.

Хотя используемый способ выявления механизма образования аддитивной температурной погрешности датчика в процессе воздействия нестационарных температур и несет информацию о характере ее изменения во времени и позволяет оценить ее количественные характеристики, но определить физику ее возникновения и механизм образования погрешности не позволяет. И как результат, невозможно наметить пути ее минимизации.

Сущность изобретения заключается в следующем.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа выявления механизма образования аддитивной температурной погрешности тензорезисторного датчика с мостовой измерительной цепью, который позволил бы выявить механизм образования этой погрешности с целью определения путей ее минимизации.

Технический результат заключается в повышении достоверности определения механизма возникновения аддитивной температурной погрешности тензорезисторных датчиков с мостовой измерительной цепью при воздействии нестационарных температурных режимов.

Указанный технический результат достигается тем, что на приемную полость датчика воздействуют температурным скачком, например термоудар создается жидким азотом, и в течение всего времени термостабилизации датчика производят съем падений напряжения на всех четырех тензорезисторах одновременно. Определяют амплитуды изменения падения напряжения на всех четырех тензорезисторах в течение всего времени термоудара и оценивают их расхождение как по амплитуде, так и временной сдвиг. По результатам изменения падения напряжений на тензорезисторах определяют изменение их сопротивлений в каждый момент времени термоудара, по которым выявляют вызвавшие их причины. Производят сложение изменений падений напряжений на тензорезисторах, находящихся в противолежащих плечах мостовой схемы в каждый момент времени термоудара, и полученные суммы изменений падений напряжений вычитают друг из друга. В результате получают изменение начального выходного сигнала датчика в течение всего времени термоудара, по которому рассчитывают аддитивную температурную погрешность. Таким образом, предлагаемый способ выявления механизма образования аддитивной температурной погрешности тензорезисторных датчиков с мостовой измерительной цепью позволяет не только определить характер изменения погрешности во времени и ее количественную характеристику, но и выявить механизм ее возникновения и наметить пути ее минимизации.

Способ осуществляется следующим образом.

Исходя из предположения о том, что причиной возникновения аддитивной температурной погрешности тензорезисторных датчиков давления при воздействии нестационарных температур являются неравномерности температурного поля и поля температурных деформаций в местах установки тензорезисторов (см. журнал “Приборы и системы управления” № 6, 1991 г., Тихоненков В.А. и др. “Влияние конструкции УЭ на температурные погрешности тензорезисторных датчиков давления”), была проведена оценка поведения каждого из четырех тензорезисторов в процессе термоудара. Для эксперимента был выбран датчик ВТ-206 с УЭ в виде жесткозащемленной мембраны с массивной цилиндрической заделкой. Данный тип датчика был выбран для проведения эксперимента по следующим причинам:

- датчики в виде жесткозащемленной мембраны имеют ярко выраженный характер изменения начального выходного сигнала при воздействии термоудара (см. фиг.1), что позволяет проанализировать все фазы термостабилизации УЭ;

- металлопленочное исполнение позволяет получить минимальные размеры УЭ, а следовательно, и минимальные температурные погрешности (см. фиг.1), что позволяет распространить сделанные выводы по экспериментальным данным и на другие типы датчиков, с большими температурными погрешностями.

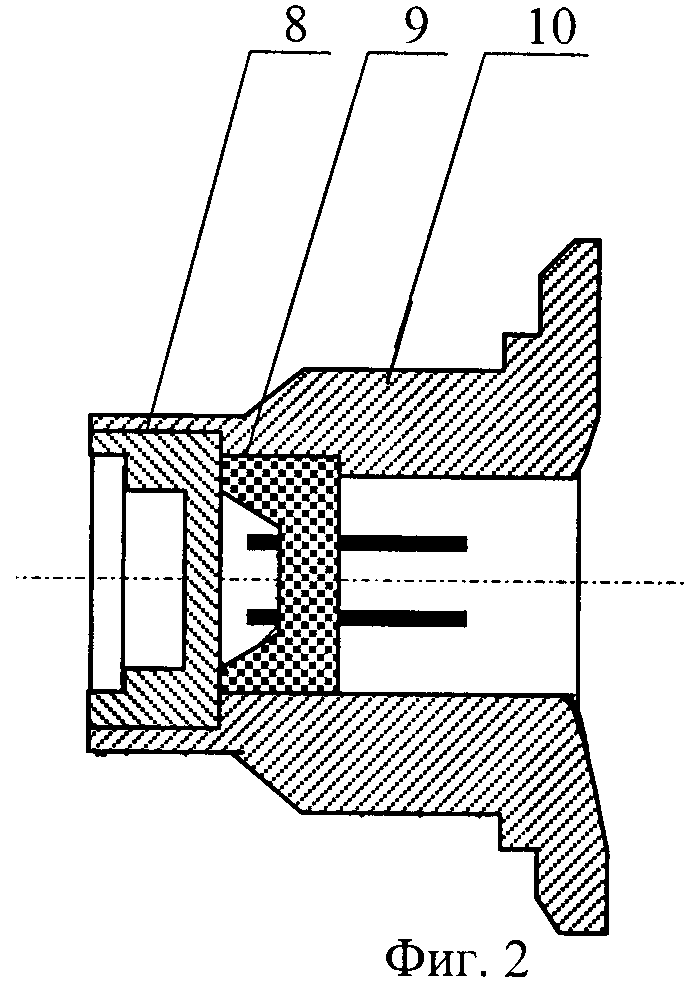

Конструкция датчика ВТ-206 представлена на фиг.2, где: 8 - упругий элемент; 9 - переходная колодка; 10 - корпус датчика.

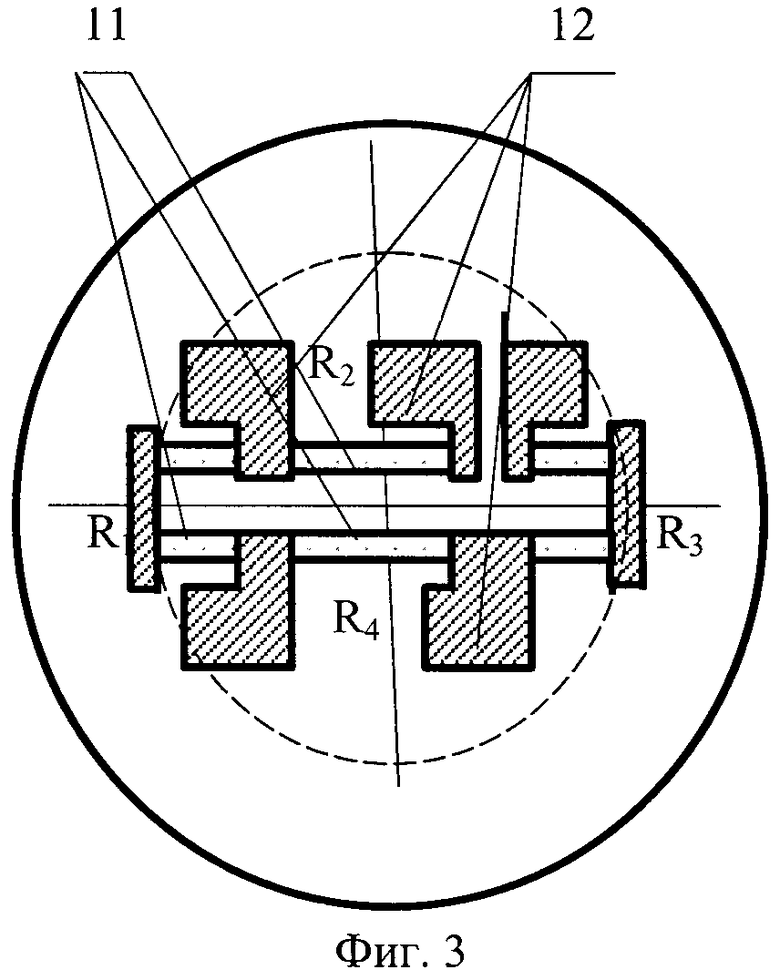

Топология измерительной схемы датчика ВТ-206 представлена на фиг.3, где: 11 - тензорезисторы, выполненные напылением из материала Х20Н75Ю; 12 - контактные площадки, выполненные напылением из материала Cr+Ni.

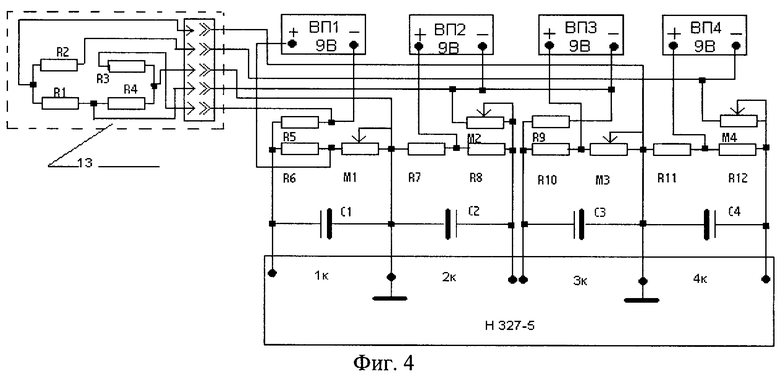

Принципиальная электрическая схема установки для испытания датчика представлена на фиг.4, где: 13 - датчик; R1-R4 - тензорезисторы; R5-R12 - резисторы МЛТ-0,25-680±5%; M1-М4 - магазины сопротивления Р-33; БП1 - БП-4 - источники питания Б5-7; Н327-5 - самописец; 1к-4к - каналы регистрации самописца Н327-5.

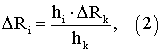

Расшифровка записи изменения сопротивления отдельных тензорезисторов при воздействии температурного скачка производилась по формуле:

где Δ Ri - текущее значение абсолютного приращения сопротивления тензорезистора;

Δ Rk - абсолютное приращение калибровочного резистора М1-М4 (см. фиг.5) в момент калибровки;

hi - текущее значение ординаты расшифровываемой точки (см. фиг.5);

hk - значение ординаты калибровочного импульса на осциллограмме.

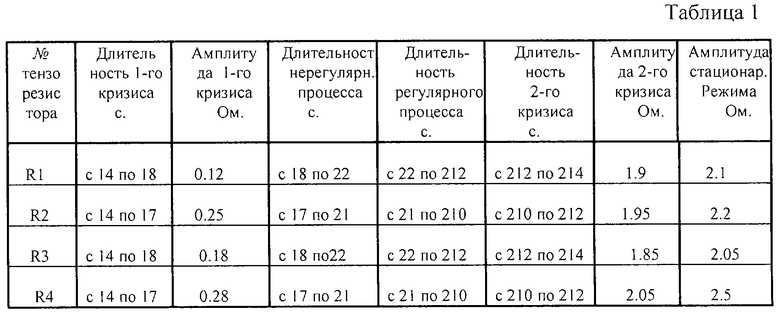

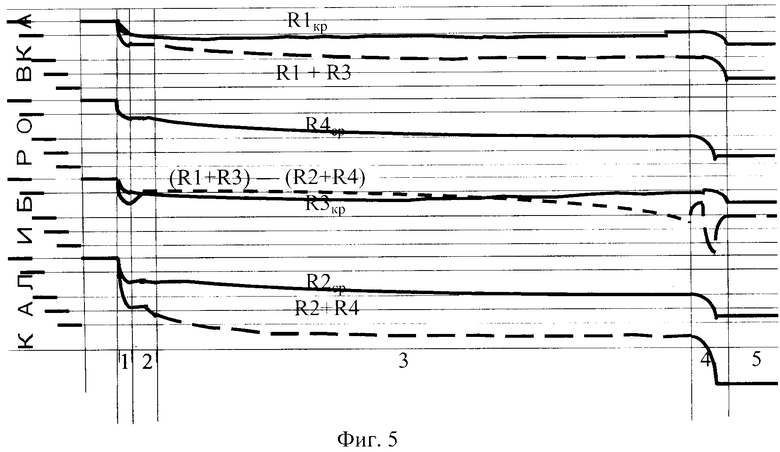

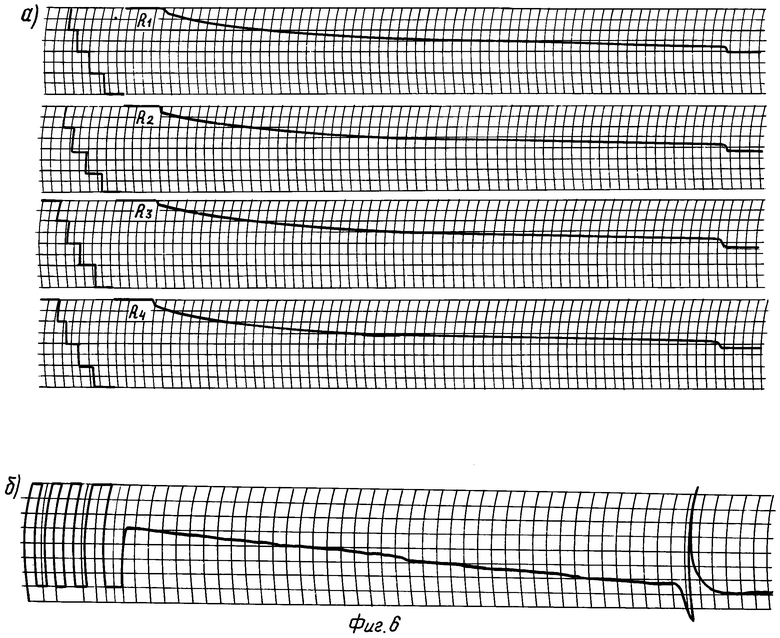

Результаты испытаний по выявлению механизма возникновения температурных погрешностей тензорезисторных датчиков давления при нестационарном температурном режиме представлены на осциллограмме фиг.6а и в таблице 1. На фиг.5 показано графическое представление изменения падений напряжения на всех четырех тензорезисторах одновременно с последующей их обработкой, взятых с осциллограммы фиг.6а. На фиг.5 имеются следующие обозначения: R1кр и R2кр - тензорезисторы, расположенные у заделки мембраны; R2cp и R4cp - тензорезисторы, расположенные в центре мембраны.

Анализируя данные осциллограммы, приведенной на фиг.5, и данные таблицы 1, можно отметить пять характерных участков изменения сопротивления тензорезисторов, расположенных на мембранном УЭ, при воздействии температурного скачка.

1. Первый участок характеризуется резким изменением начального значения сопротивления тензорезисторов в момент попадания жидкого азота на мембрану, кривизна которого по истечении 3-4 с вторично изменяется и после этого принимает плавный характер. Это объясняется тем, что в момент попадания жидкого азота на мембрану происходит пузырьковое кипение, а в результате этого - резкое охлаждение УЭ (мембраны) и, соответственно, тензорезисторов, установленных на ней. Однако в виду большой разницы между температурой УЭ и рабочей средой (жидкий азот) температурный напор превышает значение, допустимое для пузырькового характера кипения. В результате этого пузырьковое кипение переходит к пленочному, при котором между УЭ и рабочей средой появляется паровая пленка. Так как паровая пленка обладает высоким тепловым сопротивлением, то в момент смены режима кипения происходит резкое снижение интенсивности теплоотдачи от УЭ к рабочей жидкости и уменьшение интенсивности охлаждения УЭ, а следовательно, и установленных на нем тензорезисторов. Это нашло свое отражение во вторичном резком изменении наклона характеристики изменения сопротивления тензорезисторов (см. фиг.5). Так как изменение режимов кипения носит кризисный характер, то в теплотехнике данное явление носит название первого кризиса кипения.

2. Второй участок характеризуется плавным переходом от первого участка с кризисным характером кипения жидкого азота к третьему, с экспоненциальным изменением сопротивления тензорезисторов во времени. Этот участок носит название неупорядоченной стадии (нерегулярный режим) процесса охлаждения.

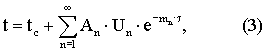

Так как процесс охлаждения в теплотехнике описывается выражением

где An - постоянный коэффициент, определенный для каждого члена ряда, зависящий от начальных условий;

Un - коэффициент, учитывающий геометрическую форму датчика;

mn -постоянное вещественное положительное число, зависящее от корня характеристического уравнения и геометрии УЭ;

n=1, 2,... , ∞ - последовательный ряд чисел;

tc - температура рабочей среды;

то при малых значениях τ (времени), распределение температуры внутри УЭ и скорость ее изменения во времени в отдельных точках УЭ зависят от особенностей начального распределения температур. В этом случае поле температур в УЭ определяется не только первым, но и последующими членами ряда уравнения (3). А в связи с тем что число mn изменяется от номера индекса ряда в зависимости m1<m2<m3<... <mn, то с течением времени τ последующие члены ряда будут быстро убывать, т.е. становятся быстросходящимися. Начиная с некоторого момента времени, начальные условия играют второстепенную роль, и процесс будет описываться первым членом ряда (3) и иметь экспоненциальный характер.

В связи с тем что нерегулярный режим охлаждения происходит одновременно с первым режимом, имеющим кризисный характер кипения, то:

- во-первых, общий характер изменения сопротивления рабочих тензорезисторов за счет сложения этих двух процессов имеет более плавный характер, чем при воздействии только первого фактора;

- во-вторых, длительность чисто нерегулярного процесса за счет его совмещения с первым участком резко сокращается и у датчиков с мембранным УЭ не превышает 4 с (см. таблицу 1).

3. Третий участок характеризуется экспоненциальным изменением температуры в каждой точке УЭ, так как процесс охлаждения определяется только условиями охлаждения на границе УЭ и среды, физическими свойствами тела и его геометрическими формами, размерами и не определяется начальным распределением температуры. В этом случае температурное поле можно описать первым членом ряда (3):

Такой процесс охлаждения в теории теплопередачи называется регулярным режимом.

4. Четвертый участок характеризуется резким изменением температуры на УЭ и соответствующим резким изменением сопротивления тензорезисторов. Это объясняется тем, что в процессе охлаждения УЭ между ним и рабочей средой уменьшается разница температур. Когда температурный напор становится минимальным Δ tmin, достигает минимума и тепловая нагрузка, которая определяет границу режимов кипения. В результате этого происходит обратный переход от пленочного режима кипения к пузырьковому. Паровая пленка рвется, тепловое сопротивление на границе УЭ падает, и температура на УЭ изменяется скачкообразно. В связи с тем что данный процесс носит кризисный характер, согласно теории теплопередачи подобное явление носит название второго кризиса кипения. Этот процесс в практике эксперимента сопровождается резким вскипанием жидкого азота.

5. Пятый участок характеризуется постоянным значением сопротивления тензорезисторов. Это говорит о том, что в УЭ, в каждой его точке, наступило тепловое равновесие. В теории теплопередачи данный процесс носит название стационарного теплового режима. После того как жидкий азот убирают из воспринимающей полости датчика, происходит плавное возвращение последнего к исходному состоянию. Этот процесс происходит сравнительно медленно и составляет для испытуемого датчика не менее 1.0-1.5 часов.

Кроме объяснения физических явлений, раскрывающих характер записи осциллограммы, представленной на фиг. 5, необходимо отметить, что по амплитуде изменения сопротивления тензорезисторы, расположенные в центре мембраны, превышают тензорезисторы, расположенные у заделки на величину, достигающую 20% изменения сопротивления от воздействия температуры. Это говорит о том, что среднеинтегральное значение температуры при захолаживании датчика для центральных тензорезисторов значительно ближе к температуре измеряемой среды, чем для краевых, а температурные деформации (среднеинтегральные) растяжения (дающие увеличение сопротивления тензорезисторов) также у центральных выше, чем у краевых. Оба эти эффекта и дают в результате разброс по номиналам сопротивлений тензорезисторов, расположенных в центре мембраны, относительно тензорезисторов, расположенных по краям (см. фиг.5) при воздействии температурного скачка (термоудара).

Кроме разбросов по номиналам сопротивлений центральных и краевых тензорезисторов, из приведенной осциллограммы (см. фиг.5) и таблицы 1 виден временной сдвиг изменения сопротивлений от воздействия термоудара центральных и краевых тензорезисторов, который достигает 1-1.5 с. Это объясняется тем, что охлаждение центральных резисторов происходит быстрее, чем краевых, за счет оттока тепла с более массивной заделки мембраны к ее центру. В результате в мостовой измерительной цепи данный временной сдвиг приводит к резкому увеличению аддитивной температурной погрешности, и в особенности в течение времени первого и второго кризисов кипения.

При соединении тензорезисторов в мостовую измерительную цепь выходной сигнал с датчика будет пропорционален разности сумм изменений сопротивлений противолежащих плеч. Действительно, для равноплечего моста при изменении сопротивлений тензорезисторов на Δ R1; Δ R2; Δ R3; Δ R4, пренебрегая величинами второго порядка малости, выходной сигнал с датчика можно записать в виде:

Так как в нашем примере изменения сопротивления тензорезисторов зависят только от изменения температуры, без воздействия измеряемого параметра, то выражение (5) будет действительно и для изменения начального уровня выходного сигнала при изменении температуры.

На фиг.5 графически показано решение, в результате которого получено изменение общего сопротивления мостовой измерительной цепи, пропорциональное выходному сигналу с датчика при воздействии на его приемную полость жидкого азота. На графике показан пример сложения изменений падений напряжений на тензорезисторах, расположенных в противолежащих плечах, и вычитание полученных сумм изменений падений напряжений друг из друга. В результате получается значение изменения начального выходного сигнала при воздействии нестационарного температурного поля в каждый момент времени термостабилизации. По полученным значениям изменения начального выходного сигнала в каждый момент времени рассчитывают аддитивную температурную погрешность датчика при воздействии нестационарных температурных полей. Действительно, если сравнить характеристику изменения начального уровня выходного сигнала мостовой измерительной цепи, полученной графически на фиг.5, и характеристику изменения выходного сигнала с того же датчика при воздействии температурного скачка, которая представлена в виде осциллограммы на фиг.6б, то видна идентичность в характере обеих кривых, что подтверждает правильность последнего вывода.

Результаты эксперимента и проведенный анализ полностью подтверждают теоретические выводы о влиянии неравномерности температурных полей и полей температурных деформаций при воздействии нестационарных тепловых режимов на аддитивную температурную погрешность тензорезисторных датчиков. При этом основную роль в образовании этой погрешности играют как разница в амплитудах изменения падений напряжений в результате изменения сопротивлений тензорезисторов при нестационарных температурных режимах из-за неравномерности температурных полей и полей температурных деформаций, так и их временной сдвиг относительно друг друга. Откуда следует вывод, что для минимизации температурных погрешностей в нестационарных тепловых режимах работы датчика необходимо размещать тензорезисторы мостовой измерительной цепи в одинаковых температурных условиях (температурные поля и поля температурных деформаций) как по амплитуде, так и во времени.

Использование: при разработке и изготовлении датчиков с мостовой измерительной цепью. Предложен способ выявления механизма образования аддитивной температурной погрешности тензорезисторных датчиков с мостовой измерительной цепью, заключающийся в том, что на приемную полость датчика воздействуют температурным скачком, например термоудар создается жидким азотом, и в течение всего времени термостабилизации датчика производят съем падений напряжения на всех четырех тензорезисторах одновременно. По результатам изменения падения напряжений на тензорезисторах определяют изменение их сопротивлений в каждый момент времени термоудара, по которым выявляют вызвавшие их причины. Определяют амплитуды изменения падения напряжения на всех четырех тензорезисторах в течение всего времени термоудара и оценивают их расхождение как по амплитуде, так и временной сдвиг, по которым выявляют причину их возникновения. Производят сложение падений напряжений на тензорезисторах, находящихся в противолежащих плечах мостовой схемы в каждый момент времени термоудара, и полученные суммы падений напряжений вычитают друг из друга. В результате получают изменение начального выходного сигнала датчика в течение всего времени термоудара, по которому рассчитывают аддитивную температурную чувствительность. Таким образом, предлагаемый способ определения аддитивной температурной погрешности позволяет не только определить характер изменения погрешности во времени и ее количественную характеристику, но и выявить механизм ее возникновения и наметить пути ее минимизации. Технический результат заключается в повышении достоверности определения механизма возникновения аддитивной температурной погрешности тензорезисторных датчиков с мостовой измерительной цепью при воздействии нестационарных температурных режимов. 6 ил., 1 табл.

Способ выявления механизма образования аддитивной температурной погрешности тензорезисторных датчиков давления с мостовой измерительной цепью во время воздействия нестационарных температурных полей, заключающийся в фиксации начального выходного сигнала датчика в течение всего времени термостабилизации, по которому рассчитывают значение аддитивной температурной погрешности в каждый момент времени, отличающийся тем, что на приемную полость датчика воздействуют термоударом и в течение всего времени термостабилизации датчика измеряют падение напряжения на сопротивлениях всех четырех тензорезисторов одновременно, определяют в каждый момент времени изменение падения напряжения и номинала каждого тензорезистора, определяют разницу амплитуд и временной сдвиг изменения падения напряжения на сопротивлениях всех четырех тензорезисторов относительно друг друга, по которым выявляют причину их возникновения, производят расчет изменения начального выходного сигнала датчика при воздействии нестационарного температурного поля путем сложения изменений падений напряжений на сопротивлениях тензорезисторов, находящихся в противолежащих плечах мостовой измерительной цепи, в каждый момент времени термостабилизации и полученные суммы изменений падения напряжений на каждой из пар тензорезисторов вычитают друг из друга, по полученным значениям изменения начального выходного сигнала датчика рассчитывают значение аддитивной температурной погрешности в каждый момент времени воздействия нестационарного теплового поля.

| Проектирование датчиков для измерения механических величин /Под ред | |||

| Е.П.Осадчего | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Тихоненков В.А | |||

| и др | |||

| Влияние конструкции УЭ на температурные погрешности тензорезисторных датчиков давления | |||

| Приборы и системы управления | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Датчик давления | 1986 |

|

SU1337691A1 |

| Способ компенсации температурной погрешности начального сигнала бесклеевых тензорезисторных датчиков | 1987 |

|

SU1522049A1 |

| Способ оценки температурной погрешности преобразователя линейных перемещений | 1986 |

|

SU1499101A1 |

Авторы

Даты

2005-05-27—Публикация

2003-05-20—Подача