Изобретение относится к электрофотографическим копировальным аппаратам, и более точно к имеющему защитное покрытие электрофотографическому носителю изображения для таких аппаратов и к способу его изготовления.

Как известно, в применяемых в настоящее время электрофотографических копировальных аппаратах носитель изображения представляет собой нанесенный на металлическую подложку в виде барабана или плоской платы фоточувствительный слой, выполненный, например, из аморфного селена или селенсодержащего материала, либо аморфного кремния, либо полимерного органического материала.

Собственно процесс электрофотографического копирования заключается в подведении электрического заряда к поверхности барабана или платы, освещении нанесенного на них фотопроводящего слоя через копируемый оригинал, формировании скрытого изображения на поверхности подложки за счет скопления там электрических зарядов в местах, соответствующих неосвещенным местам оригинала, перенесении скрытого изображения с поверхности подложки на бумагу с помощью электрически заряженных частиц порошкового красителя (тонера) и удержании их на поверхности бумаги электрическим зарядом, фиксировании этих частиц на бумаге в результате нагрева.

При работе копировального аппарата, в котором электрофотографический носитель имеет фоточувствительный слой из селена, этот слой под воздействием направленного света, температуры нагрева, электрических зарядов и движущихся заряженных частиц тонера постепенно кристаллизуется сначала в наружной его части, а затем на всю глубину. В итоге теряется чувствительность фоточувствительного слоя и ухудшается качество копий изображения. Кроме того, возникновение кристаллизации в материале фоточувствительного слоя способствует также ускоренному его механическому износу, так как образующиеся центры кристаллизации служат источником внутренних напряжений.

При выполнении фоточувствительного слоя из полимерного органического материала последний под воздействием направленного света и озона подвергается процессу деструкции, что также приводит к потере фоточувствительности слоя и его ускоренному механическому износу.

В случае использования аморфного кремния в качестве фотопроводящего слоя, он под влиянием тех же факторов относительно скоро окисляется и механически изнашивается.

Отмеченные негативные процессы имеют место в большей или меньшей степени при использовании и других видов материалов, из которых изготавливается фоточувствительный слой электрофотографического носителя изображения.

Для устранения отмеченных нежелательных явлений и продления срока эксплуатации фоточувствительного слоя прибегают к созданию разнообразных по составу защитного или пассивирующего покрытий на его поверхности.

Одно из таких технических решений проблемы раскрыто, например, в патенте США N 5108860 с приоритетом от 16.07.90 г. опубликованном 28.04.92 г. по классу 430/57, в котором описаны электрофотографический регистрирующий материал для копировальных аппаратов и способ его производства.

Известный материал содержит несколько нанесенных один на другой слоев, где на поверхности металлического барабана или плоской подложки расположен фоточувствительный слой, при этом вышенаходящийся слой сформирован из аморфного углерода в виде пленки и служит защитным покрытием.

Это защитное покрытие составляет часть фоточувствительного слоя в случае выполнения из материала α-Si:H и образовано осаждением углеродных частиц в плазме низкого давления высокочастотного электрического разряда в газообразном углеводороде, который используется в качестве рабочего газа. Оно обладает полупроводниковыми и фотопроводящими свойствами, высокой механической износоустойчивостью и хорошей адгезионной прочностью с материалом фоточувствительного слоя.

В то же время хорошо известно, что пленкам аморфного гидрогенизированного углерода (a-C: H) свойственны высокие внутренние напряжения, которые могут превосходить силы адгезионного сцепления и способны вызвать отслаивание пленки от поверхности защищаемого слоя материала.

Для повышения сил сцепления фоточувствительного слоя с защитным покрытием на основе аморфного углерода в состав указанного покрытия вводят различные добавки в процессе его формирования. Подобное техническое решение проблемы известно, в частности, из патента США N 5120625 с приоритетом от 26.09.90 г. опубликованного 09.06.92 г. по классу 430/58.

В патенте описаны электрофотографический носитель и способ копирования с его помощью, где указанный носитель включает в себя органический фоточувствительный элемент и покрывающую его пассивирующую многослойную пленку. Первый углеродосодержащий слой этой пленки содержит атомы галогена и находится в непосредственном контакте с органическим фоточувствительным элементом. Второй углеродосодержащий слой этой пленки также имеет атомы галогена и образован на первом слое, при этом концентрация атомов галогена в первом слое меньше, чем во втором, и толщина первого слоя меньше толщины второго.

Предусмотрен также третий углеродосодержащий слой снаружи второго слоя для повышения твердости пассивирующей пленки.

Галогеносодержащие вещества служат той добавкой, с помощью которой делается попытка увеличить адгезию пассивирующего защитного покрытия к фоточувствительному слою.

Изготовление слоев пассивирующей пленки неодинаковыми по толщине и с разным содержанием галогенов в них в определенной степени способствует снижению внутренних напряжений в углеродосодержащих аморфных пленках.

Как видно из описаний изобретений к указанным выше патентам, существующая техническая проблема увеличение срока службы электрофотографических копировальных аппаратов решается, в основном, путем образования различных защитных покрытий на поверхности носителя изображения.

В соответствии с известными техническими решениями защитная и пассивирующая пленки наносятся непосредственно на наружную поверхность фоточувствительного слоя, и по этой причине не удается достигнуть существенного уменьшения числа активных центров кристаллизации, деструкции и окисления в приповерхностной части фоточувствительного слоя.

Поэтому задача настоящего изобретения заключается в том, чтобы разработать электрофотографический носитель изображения с повышенным сроком службы для копировальных аппаратов и способ его изготовления, при котором собственно фоточувствительный слой был бы предварительно обработан так, чтобы уменьшить вероятность процессов кристаллизации, деструкции и окисления в его приповерхностной части при одновременном увеличении адгезии защитного покрытия к фоточувствительному слою и уменьшении внутренних напряжений в этом защитном покрытии.

Решение указанной задачи становится возможным с изготовлением электрофотографического носителя изображения, включающего металлическую подложку, нанесенный на нее фоточувствительный слой и защитное покрытие на основе углерода, расположенное снаружи этого слоя, в котором в соответствии с изобретением верхняя часть фоточувствительного слоя содержит атомы водорода и углерода, химически связанные с материалом фоточувствительного слоя и защитного покрытия.

Толщина верхней части фоточувствительного слоя, содержащей атомы водорода и углерода, может составлять от 10 до 40  .

.

При этом защитное покрытие, прилегающее к верхней части фоточувствительного слоя, может выполняться однослойным и многослойным.

Когда защитное покрытие состоит из нескольких нанесенных один на другой слоев, тогда ее адгезионный слой химически связан с насыщенной атомами водорода и углерода верхней частью фоточувствительного слоя, при этом над адгезионным слоем располагается износостойкий слой, а последний покрыт влагоотталкивающим слоем.

Независимо от того, выполняется защитное покрытие однослойным или многослойным, оно обладает различными по величине электрическими сопротивлениями вдоль и поперек покрытия.

Однако величина электрического сопротивления вдоль защитного покрытия всегда превышает величину электрического сопротивления поперек защитного покрытия.

В предпочтительном варианте осуществления электрофотографического носителя с пассивированной верхней частью фоточувствительного слоя и многослойным защитным покрытием его влагоотталкивающий слой выполнен на основе гидрогенизированного аморфного углерода с полимерной структурой.

В некоторых случаях адгезионный слой защитного покрытия целесообразно выполнять на основе кремнийорганического соединения, а его износостойкий слой из карбиноподобного материала. Следует отметить, что изготавливаемое защитное покрытие с оптическими толщинами, соответствующими четверти длины световой волны, обладает свойством уменьшения коэффициента отражения света фоточувствительного слоя не менее, чем в два раза, что прямо влияет на качество копий.

Способ изготовления предложенного электрофотографического носителя изображения заключается в нанесении фоточувствительного слоя на поверхность металлической подложки и образовании на поверхности фоточувствительного слоя защитного покрытия на основе углерода путем осаждения его из ионизированного потока углеводорода или углеводородной смеси. Согласно настоящему изобретению после нанесения фоточувствительного слоя на металлическую подложку его верхнюю часть насыщают водородом и углеродом в плазме углеводорода или углеводородной смеси.

Желательно до момента насыщения верхней части фоточувствительного слоя предварительно его поверхность обработать ионами аргона.

Последующее создание защитного покрытия и пассивирование верхней части фоточувствительного слоя целесообразно проводить в импульсном режиме.

В результате применения предложенных здесь технических решений удалось повысить более, чем в два раза, тиражестойкость электрофотографического носителя копировальных аппаратов по сравнению с теми, в которых отсутствуют пассивированная часть и защитное покрытие носителя изображения. Стало возможным улучшить качество самого защитного покрытия на основе углерода за счет увеличения сопротивления механическому износу, уменьшения вероятности процессов кристаллизации, деструкции и окисления в приповерхностной части фоточувствительного слоя, увеличения адгезии к нему защитного покрытия и уменьшения внутренних напряжений в последнем.

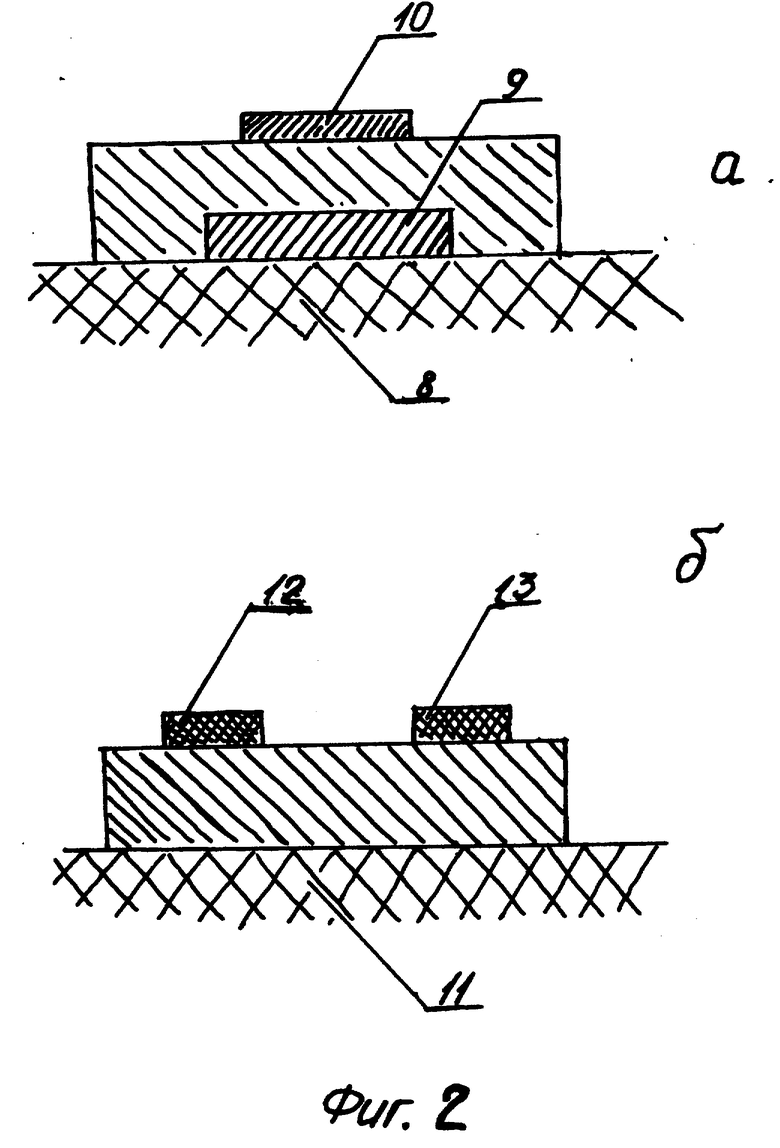

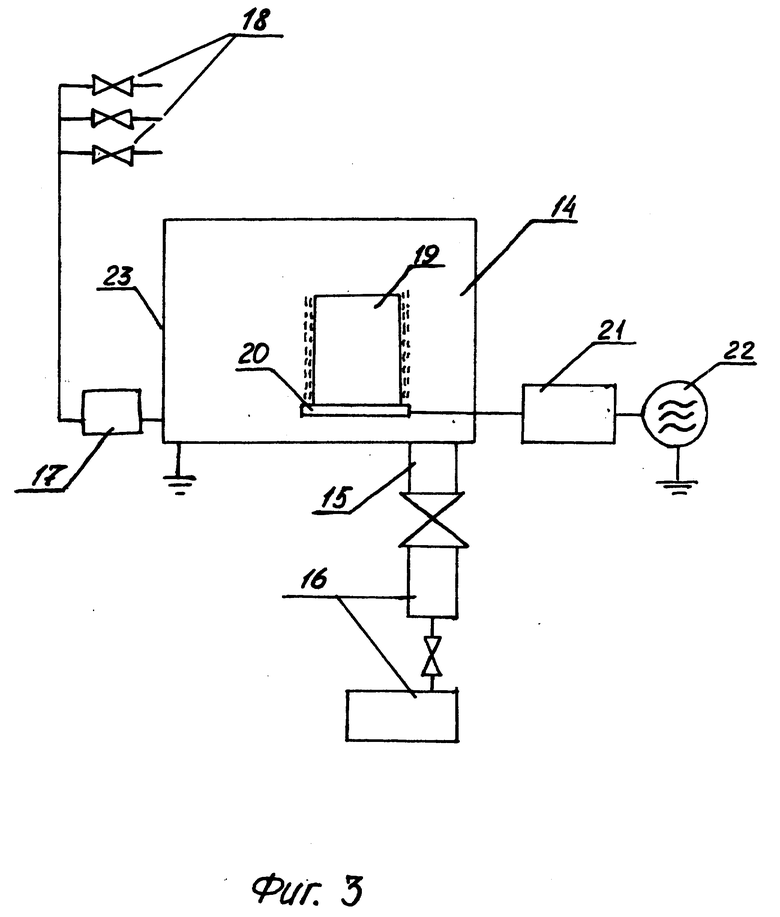

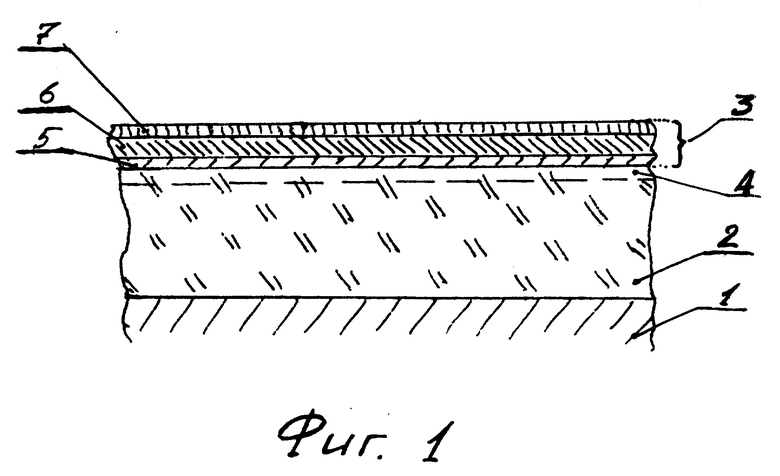

На фиг. 1 показан частичный вид электрофотографического носителя изображения в поперечном разрезе для копировальных аппаратов, выполненного в соответствии с изобретением; на фиг. 2 схемы измерения величины электрического сопротивления поперек (а) и вдоль (б) защитного покрытия; на фиг. 3 принципиальная схема установки для изготовления предложенного электрофотографического носителя изображения.

Как показано на фиг. 1, электрофотографический носитель изображения для копировального аппарата представляет собой многослойную структуру и содержит металлическую подложку 1, которой может быть придана форма барабана или плоской платы, нанесенный на нее фоточувствительный слой 2 и расположенное снаружи него однослойное или многослойное защитное покрытие 3 на основе аморфного углерода.

Фоточувствительный слой 2 может быть изготовлен из аморфного селена, селенсодержащих материалов, органических фотополимерных материалов или аморфного кремния и содержать один или несколько стабилизирующих или транспортных слоев (не показаны). Особенность фоточувствительного слоя 2 заключается в том, что его верхняя (приповерхностная) часть 4 насыщена атомами водорода и углерода, химически связанными с материалом слоя 2, при этом предпочтительная толщина части 4 составляет 10-40  .

.

Защитное покрытие 3 при выполнении его многослойным имеет адгезионный слой 5, химически связанный с верхней частью 4 фоточувствительного слоя 2, износостойкий слой 6, расположенный над адгезионным слоем 5, и влагоотталкивающий слой 7, покрывающий износостойкий слой 6. Целесообразно, чтобы адгезионный слой 5 имел электрическое сопротивление не ниже 103 Ом•см, износостойкий слой 6 не ниже 103 Ом•см, влагоотталкивающий слой 7 не ниже 105 Ом•см. Причем удельное поверхностное сопротивление защитного покрытия 3 составляет не менее 1,0•108 Ом/

Уменьшение сопротивления ниже указанного уровня нежелательно, так как это приводит к поверхностной диффузии зарядов и ухудшению резкости изображения.

Адгезионный слой 5 защитного покрытия 3 выполняется толщиной не менее 20  и по составу представляет собой алмазоподобную углеродную пленку с большим содержанием полимерной фазы. Как установлено экспериментами, такая структура α-C: H-пленок характеризуется низкими внутренними напряжениями. Коэффициент преломления адгезионного слоя 5 находится в пределах 1,7-1,9. Адгезионный слой 5 может быть образован также пленкой на основе кремнийорганического соединения.

и по составу представляет собой алмазоподобную углеродную пленку с большим содержанием полимерной фазы. Как установлено экспериментами, такая структура α-C: H-пленок характеризуется низкими внутренними напряжениями. Коэффициент преломления адгезионного слоя 5 находится в пределах 1,7-1,9. Адгезионный слой 5 может быть образован также пленкой на основе кремнийорганического соединения.

Основной износостойкий слой 6 обладает высокой твердостью, порядка 1800 кг/мм2. В предпочтительной форме выполнения защитного покрытия 3 его износостойкий слой 6 образован алмазоподобной углеродной a-C:Hпленкой, имеющей в своем составе не менее 50% углерода в SP3- состоянии.

В другом варианте выполнения износостойкий слой 6 может быть представлен карбиноподобным материалом, то есть цепочечной формой углерода с SP-гибридизацией атомов углерода. Следует отметить, что карбин обладает такой же твердостью, как и алмаз. Однако преимуществом карбина для данной области применения является высокая подвижность носителей и сильная анизотропия электрического сопротивления вдоль цепочек углеродных атомов и между цепочками. В связи с тем, что углеродные цепочки обычно ориентированы перпендикулярно поверхности, использование карбина в качестве основного слоя дает возможность увеличить резкость изображения и скорость стекания заряда, то есть повысить быстроту копирования.

Толщина износостойкого слоя 6 выбирается в пределах 600-3000  и составляет преимущественно 1000-2000

и составляет преимущественно 1000-2000  . При толщине износостойкого слоя 6 меньше 600

. При толщине износостойкого слоя 6 меньше 600  заметно уменьшается его срок службы, а при толщинах более 3000

заметно уменьшается его срок службы, а при толщинах более 3000  прозрачность слоя становится менее 65%

прозрачность слоя становится менее 65%

Коэффициент преломления износостойкого слоя 6 на основе алмазоподобной или карбиновой пленки колеблется от 1,9 до 2,4.

Влагоотталкивающий слой 7 защитного покрытия 3 изготавливается толщиной не менее 50  на основе гидрогенизированного аморфного углерода, обладает полимерной структурой и имеет угол смачиваемости более 70o для предотвращения адсорбции влаги на поверхности, а также малую величину внутренних напряжений. При этом коэффициент трения слоя 7 составляет не более 0,2, а коэффициент преломления около 1,5.

на основе гидрогенизированного аморфного углерода, обладает полимерной структурой и имеет угол смачиваемости более 70o для предотвращения адсорбции влаги на поверхности, а также малую величину внутренних напряжений. При этом коэффициент трения слоя 7 составляет не более 0,2, а коэффициент преломления около 1,5.

Благодаря вышеописанным свойствам слоев 5, 6 и 7 защитного покрытия 3, достигается его высокая адгезионная прочность за счет того, что наиболее твердый, а следовательно, и наиболее напряженный износостойкий слой 6 находится между двумя более мягкими слоями 5 и 7, обеспечивающими релаксацию возникающих в нем напряжений.

Особенно важно это обстоятельство при использовании довольно хрупкого селенового фоточувствительного слоя 2, когда при наличии высоких напряжений в защитном покрытии возможен отрыв локальных участков селена вместе с ним.

Другое преимущество вышеописанного многослойного защитного покрытия 3 заключается в нечувствительности предложенного электрофотографического носителя к влаге из-за отсутствия пор, закрытых водоотталкивающим слоем 7.

В то же время прозрачность защитного покрытия 3 в области длин волн 400-860 нм составляет не менее 65% и гарантирует удовлетворительное качество копирования. При меньших значениях степени прозрачности происходит заметное ухудшение качества изготавливаемых копий вследствие недостаточной освещенности.

Исследованиями созданного электрофотографического носителя изображения на основе селенсодержащих материалов и аморфного кремния установлено, что при оптических толщинах d защитного покрытия 3, соответствующих четверти длины волны света, используемого для освещения оригинала в копировальном аппарате, и коэффициентах его преломления менее 2,4, указанное защитное покрытие 3 является просветляющим в диапазоне длин волн 400-860 нм, что обеспечивает уменьшение коэффициента отражения света и улучшение качества копий.

Оптическая толщина d защитного покрытия 3 определяется как d=h•n, где h физическая толщина покрытия, нм; n коэффициент преломления.

Важно отметить, что при насыщении верхней приповерхностной части 4 фоточувствительного слоя 2 атомами водорода и углерода в ней происходит пассивация активных центров кристаллизации, когда фоточувствительный слой 2 выполнен с использованием селена, и пассивация оборванных связей, являющихся активными центрами деструкции, когда фоточувствительный слой 2 изготовлен из органического фотополимерного материала.

Наличие пассивированной верхней части 4, которая служит фактически переходной областью в фоточувствительном слое 2, обеспечивает образование углерод-углеродных связей между этой частью 4 и защитным покрытием 3, улучшая таким путем адгезию фоточувствительного слоя 2 и защитного покрытия 3.

Как уже указывалось выше, предпочтительная толщина части 4 составляет 10-40  . При толщине менее 10

. При толщине менее 10  имеет место лишь частичная пассивация. При толщине больше 40

имеет место лишь частичная пассивация. При толщине больше 40  не происходит повышения стабильности фоточувствительного слоя 2, поскольку требуются повышенные затраты энергии, при этом температура нагрева фоточувствительного слоя 2 может превысить допустимые пределы.

не происходит повышения стабильности фоточувствительного слоя 2, поскольку требуются повышенные затраты энергии, при этом температура нагрева фоточувствительного слоя 2 может превысить допустимые пределы.

Сравнительные испытания предложенного электрофотографического носителя изображения и известного, у которого отсутствовали пассивирующая часть фоточувствительного слоя и защитное покрытие, показали увеличение тиражеустойчивости первого более, чем в два раза.

Еще одним преимуществом носителя, выполненного согласно изобретению, является повышение срока его хранения за счет пассивации активных центров в приповерхностной части 4 фоточувствительного слоя 2 и защиты его поверхности от воздействия влаги, ультрафиолетовых лучей и кислорода воздуха.

Проведенными исследованиями полученного электрофотографического носителя изображения было так же установлено, что его защитное покрытие 3 обладает свойством анизотропии величины электрического сопротивления в продольном и поперечном направлениях не только в случае карбиноподобной структуры, как это отмечено выше, но и для других слоев типа α-C:H. При этом величина электрического сопротивления, измеренная вдоль защитного покрытия 3, превышает величину электрического сопротивления, измеряемую поперек защитного покрытия 3.

Принцип измерений электрических сопротивлений защитного покрытия 3 вдоль и поперек него поясняется соответственно схемами "а" и "б" фиг. 2.

Для определения величины электрического сопротивления защитного покрытия 3 в поперечном направлении на кварцевую подложку 8 (фиг. 2, а) предварительно наносят путем осаждения графитовый или металлический контакт 9, а второй контакт 10 образуют на поверхности уже нанесенного на подложку 8 защитного покрытия 3. Далее обычным путем снимают вольт-амперную характеристику защитного покрытия 3 между указанными контактами 9 и 10 и вычисляют значение электрического сопротивления поперек покрытия.

Для определения величины электрического сопротивления защитного покрытия 3 в продольном направлении его наносят на кварцевую подложку 11 (фиг. 2, в). При этом на поверхности защитного покрытия 3 образуют тем же способом металлические или графитовые контакты 12 и 13 на заданном расстоянии один от другого и снимают вольт-амперную характеристику защитного покрытия 3 между ними. Затем вычисляют значение электрического сопротивления вдоль покрытия.

В результате описанных здесь технических решений обеспечивается стабилизация поверхности фоточувствительного слоя 2 и прозрачность защитного покрытия 3, которое выполняет в данном носителе изображения пассивную и активную функции. Пассивную в смысле защитной роли, активную в том, что совместно с фоточувствительным слоем 2 защитное покрытие 3 выполняет функцию формирования электростатического рельефа на поверхности электрофотографического носителя изображения.

В этом случае процессы накопления заряда и его релаксации, с одной стороны, не увеличивают скорость деструкции фоточувствительного слоя, а с другой создают возможность сформировать защитное покрытие с оптимальными свойствами. К таким свойствам относятся: описанная выше анизотропия электрического сопротивления поперек и вдоль защитного покрытия, низкий коэффициент трения и влагоотталкивание.

Для изготовления вышеописанного многослойного электрофотографического носителя изображения целесообразно использовать установку, схема которой показана на фиг. 3.

Установка содержит заземленную герметичную камеру 14, приспособленную для создания в ней вакуума. С этой целью с камерой 14 посредством патрубка 15 соединен вакуумный агрегат 16 известной конструкции, который обеспечивает откачку камеры 14 до предельного остаточного давления 6•10-2 Па. К этой же камере 14 присоединена система 17 регулируемой подачи газов, оснащенная набором вентилей 18, избирательно подключаемых к емкостям (не показаны) газов под давлением. Эта система 17 обеспечивает подачу газа аргона для предварительной очистки фоточувствительного слоя 2 носителя 19 и паров углеводородов или газообразных углеводородов и их смеси для основного процесса.

В камеру 14 встроен электрод 20, предназначенный для размещения на нем носителя 19 и подключенный через согласующее устройство 21 к высокочастотному генератору 22. При выполнении носителя 19 в виде барабана вторым электродом служат собственно стенки 23 указанной камеры 14. При выполнении носителя 19 в виде плоской платы в камере 14 устанавливается заземленный электрод (не показан), располагаемый параллельно электроду 20.

Работает установка следующим образом.

Носитель 19 с нанесенным на него фоточувствительным слоем 2 размещается внутри вакуумной камеры 14 на электроде 20. Реакционный (рабочий) газ, например пары циклогексана (C6H12), ацетилен (C2H2), смесь паров циклогексана с аргоном, смеси углеводородов, например ацетилена с метанолом (C2H2+CH3OH) вводятся в вакуумную камеру 14 до создания там давления 50-6•10-1 Па, предпочтительно 10-8•10-1 Па.

При подводе на электрод 20 мощности через согласующее устройство 21 от высокочастотного генератора 22 в рабочем газе возбуждается высокочастотный разряд и в образующейся углеводородной плазме протекает процесс насыщения верхней части 4 фоточувствительного слоя 2 атомами углерода и водорода и осаждения защитного покрытия 3. Отрицательное постоянное напряжение автосмещения, возникающее на электроде 20, определяет энергию ионов водорода и фрагментов углеводородов, бомбардирующих поверхность носителя 19 в процессе пассивации и осаждения защитного покрытия, и в итоге толщину верхней части 4 фоточувствительного слоя 2, состав и свойства слоев 5, 6 и 7 защитного покрытия 3.

В зависимости от соотношения подводимой высокочастотной мощности, давления газа и размеров электрода 20 вместе с носителем 19 постоянное напряжение автосмещения изменяется и может достигнуть 1 кВ. Предпочтительный диапазон значений напряжений автосмещения для проведения процессов пассивации и осаждения защитного покрытия выбирается от 20 до 300 В. При значениях напряжений больше 300 В в величинах напряжения автосмещения происходит заметное распыление поверхности фоточувствительного слоя 2 и его нагрев (превышающий допустимые пределы температуры фоточувствительного слоя 2 из селена и фотополимерных материалов, температурная стабильность которых ограничена 60-80oC), а также кристаллизация аморфного кремния в случае его применения для изготовления фотопроводящего слоя 2.

Для уменьшения тепловой нагрузки на фотопроводящий слой 2 при толщине пассивированной приповерхностной части 4 более 20  генератор 22 оснащают модулятором известной конструкции (не показан) амплитуды высокочастотного напряжения, позволяющим импульсно увеличивать величину напряжения автосмещения.

генератор 22 оснащают модулятором известной конструкции (не показан) амплитуды высокочастотного напряжения, позволяющим импульсно увеличивать величину напряжения автосмещения.

Соотношение времени между импульсами и τ1 к времени импульса τ2 находится в интервале t1:τ2= 5:1. Этот интервал наиболее оптимальный для нормального режима работы, так как экспериментами было установлено, что при значениях τ1:τ2< 1 наблюдается нагрев фоточувствительного слоя 2 выше допустимого. При значениях τ1:τ2> 5 при низкой подводимой мощности происходит осаждение пленки на поверхности фоточувствительного слоя 2, которая препятствует проникновению атомов углерода и водорода в его приповерхностную часть 4.

Конкретные примеры реализации способа изготовления электрофотографического носителя изображения в соответствии с настоящим изобретением приведены ниже с ссылкой на фиг. 1 и 2.

Пример 1. Носитель 19 в виде барабана с нанесенным селеновым фоточувствительным слоем 2 устанавливался на электроде 20 в вакуумной камере 14, после чего она вакуумным агрегатом 16 откачивалась до давления 6•10-2 Па в ней.

С помощью газоподающей системы 17 в камеру 8 вводился аргон до создания там давления 1 Па. Далее от генератора 22 на электрод 20 через согласующее устройство 21 подавалась мощность и возбуждался высокочастотный разряд. При этом на носителе 19 возникало постоянное отрицательное напряжение автосмещения величиной 80 В и проводилась предварительная очистка поверхности фоточувствительного слоя 2 путем бомбардировки его ионами аргона в течение 5 мин. Затем подача аргона прекращалась, камера 14 откачивалась агрегатом 16 до давления 6•10-2 Па и в нее с помощью газоподающей системы 17 вводились пары циклогексана (C6H12) до создания давления 1 Па.

От генератора 22 через согласующее устройство 21 подводилась мощность 160 Вт и в парах циклогексана возбуждался высокочастотный разряд. При этом происходило разложение углеводорода, образование радикалов, ионизированных фрагментов углеводородов, атомарного водорода и ионов водорода.

В соответствии с величиной давления и плотностью подводимой мощности на носителе 19 возникало отрицательное постоянное напряжение автосмещения 150 В и под воздействием бомбардировки его фоточувствительного слоя 2 ионизированными фрагментами углеводорода и ионами водорода, а также путем взаимодействия с атомарным водородом происходило насыщение верхней части 4 фоточувствительного слоя 2 атомами углерода и водорода и осаждение защитного покрытия 3.

Оборванные связи на поверхности и в приповерхностной части 4 фоточувствительного слоя 2 "сшиваются" атомами углерода и водорода, что приводит к значительному снижению поверхностной энергии фоточувствительного слоя 2 и возрастанию энергии активации процесса кристаллизации аморфного селена, чем достигается стабилизация фоточувствительного слоя 2.

Поскольку обычно нарушенный слой с оборванными связями имеет некоторую глубину, то поверхностная пассивация, как это происходит в известном случае, не обеспечивает блокирования активных центров. Однако защитное покрытие 3 на основе аморфного углерода одновременно является барьерным слоем, предотвращающим удаление химически несвязанного водорода из пассивированной верхней части 4 фоточувствительного слоя 2.

Контроль толщины пассивированной части 4 осуществляется методом вторичноионной масс-спектрометрии с послойным стравливанием.

В результате реализации процесса в течение 6 мин толщина пассивированной верхней части 4 фоточувствительного слоя 2 составила 20  , а толщина полученного однослойного защитного покрытия 1350

, а толщина полученного однослойного защитного покрытия 1350  . Удельное сопротивление защитного покрытия составило 2,5•104 Ом•см, коэффициент преломления 2,1, прозрачность 75% на длине волны 450 им, коэффициент трения 0,18, соотношение А величин электрического сопротивления вдоль и поперек защитного покрытия 2•102.

. Удельное сопротивление защитного покрытия составило 2,5•104 Ом•см, коэффициент преломления 2,1, прозрачность 75% на длине волны 450 им, коэффициент трения 0,18, соотношение А величин электрического сопротивления вдоль и поперек защитного покрытия 2•102.

Пример 2. Носитель 19 в виде барабана с нанесенным фоточувствительным слоем 2 из селен-теллурового сплава (Se-Te) устанавливался на электроде 20 внутри вакуумной камеры 14, после чего она агрегатом 16 откачивалась до давления 6•10-2 Па. Далее в камеру 14 с помощью газоподающей системы 17 вводился газообразный ацетилен до создания давления 1 Па. От генератора 22 через согласующее устройство 21 на электрод 20 подводилась мощность в импульсном режиме. Максимальная мощность в импульсе составляла 450 Вт, минимальная 50 Вт, продолжительность импульса 60 мк•с, время между импульсами 180 мк•с.

В газообразном ацетилене возбуждался высокочастотный разряд и осуществлялось импульсное насыщение верхней, приповерхностной части 4 фоточувствительного слоя 2 атомами углерода и водорода на глубину 30  . Затем в течение 15 мин осаждают однослойное защитное покрытие на основе углерода толщиной 750

. Затем в течение 15 мин осаждают однослойное защитное покрытие на основе углерода толщиной 750  .

.

Установленный импульсный режим позволяет увеличить глубину проникновения пассивирующих частиц углерода и водорода в материал чувствительного слоя 2, благодаря увеличению напряжения автосмещения в импульсе. При выбранном соотношении продолжительности импульса и его скважности (1:3) удается избежать нежелательного нагрева фоточувствительного слоя 2.

Были получены следующие параметры защитного покрытия: удельное сопротивление 1,5•104 Ом•см, коэффициент преломления 2,2, прозрачность 78% на длине волны 450 нм, коэффициент трения 0,19, соотношение А=1,2•103.

Пример 3. Носитель 19 той же барабанной формы, но с фоточувствительным слоем 2 из фотополимерного материала, помещали в вакуумную камеру 14 на электрод 20 и агрегатом 16 откачивали камеру 8 до давления в ней около 10-2 Па.

Через газоподающую систему 17 в камеру 14 вводили аргон до давления 3 Па в ней, от генератора 22 через согласующее устройство 21 подводилась мощность в 60 Вт, возбуждался высокочастотный разряд. При этом на носителе 19 возникало напряжение автосмещения величиной 50 В, и осуществлялась очистка поверхности фоточувствительного слоя 2 ионами аргона в течение 5 мин. Затем подача аргона прекращалась, вакуумная камера 14 откачивалась тем же агрегатом 16 до давления 6•10-2 Па, далее в нее газоподающей системой 17 подавали пары циклогексана до создания давления 3 Па. В этих парах возбуждался высокочастотный разряд при подводе мощности 30 Вт, на носителе 19 возникало напряжение автосмещения порядка 60 В, и затем в течение 1 мин происходило насыщение верхней части 4 фоточувствительного слоя 2 на глубину 10  атомами углерода и водорода и осаждение адгезионного слоя 5 толщиной 50

атомами углерода и водорода и осаждение адгезионного слоя 5 толщиной 50  . Далее подводимую мощность увеличивали до 60 Вт, при этом напряжение автосмещения возрастало до 110 В, и в течение 7,5 мин осаждали износостойкий слой 6 толщиной 1000

. Далее подводимую мощность увеличивали до 60 Вт, при этом напряжение автосмещения возрастало до 110 В, и в течение 7,5 мин осаждали износостойкий слой 6 толщиной 1000  . Потом подводимую мощность уменьшали до 20 Вт и при величине напряжения автосмещения 40 В в течение 1,5 мин вели осаждение влагоотталкивающего слоя 7 толщиной 50

. Потом подводимую мощность уменьшали до 20 Вт и при величине напряжения автосмещения 40 В в течение 1,5 мин вели осаждение влагоотталкивающего слоя 7 толщиной 50  .

.

Получены следующие параметры слоев: адгезионный слой удельное сопротивление 3,1•105 Ом•см, коэффициент преломления 1,7; износостойкий слой удельное сопротивление 8,4•104 Ом•см, коэффициент преломления 2,0; влагоотталкивающий слой удельное сопротивление 7•105 Ом•см, коэффициент преломления 1,5. Коэффициент трения защитного покрытия в целом 0,17, соотношение А= 1•102. Прозрачность полученного защитного покрытия составила 77% при длине волны 450 нм.

Пример 4. Носитель 19 в форме плоской платы с нанесенным на нее фоточувствительным слоем 2 из материала α-Si:H помещали на электрод 20 в камере 14 и вышеописанным образом откачивали камеру 14 до давления 6•10-2 Па, после этого вводили в нее аргон до получения давления 6 Па, на электрод 20 подавалась мощность 170 Вт от генератора 22, и в среде аргона возбуждался высокочастотный разряд. На носителе 19 возникало напряжение автосмещения величиной 100 В, и проводилась в течение 5 мин предварительная ионная очистка поверхности фоточувствительного слоя 2. Затем подачу аргона прекращали, камеру 14 откачивали до давления 6•10-2 Па и вводили в нее газообразный ацетилен до давления 5,2 Па. Подводили мощность 90 Вт и в среде ацетилена возбуждали высокочастотный разряд.

Процесс насыщения верхней части 4 фоточувствительного слоя 2 атомами углерода и водорода вели при напряжении автосмещения 120 В в течение 2 мин. Толщина пассивированной верхней части 4 слоя 2 составила 15  .

.

Далее продолжали осаждение адгезионного слоя 5 толщиной 100  в том же режиме в течение 1 мин. Затем подачу ацетилена прекращали и в камеру 14 вводили газообразную смесь ацетилена и метанола до создания давления 3,4 Па, причем концентрация метанола в смеси составляла 70% Подавали 300 Вт мощности на электрод 20, в смеси возбуждали высокочастотный разряд и в течение 15 мин осаждали карбиновый износостойкий слой 6 толщиной 1600

в том же режиме в течение 1 мин. Затем подачу ацетилена прекращали и в камеру 14 вводили газообразную смесь ацетилена и метанола до создания давления 3,4 Па, причем концентрация метанола в смеси составляла 70% Подавали 300 Вт мощности на электрод 20, в смеси возбуждали высокочастотный разряд и в течение 15 мин осаждали карбиновый износостойкий слой 6 толщиной 1600  при напряжении автосмещения на носителе 19 величиной 280 В.

при напряжении автосмещения на носителе 19 величиной 280 В.

Потом прекращали подачу метанола в камеру 14, доводили в ней давление ацетилена до 5,2 Па и производили осаждение влагоотталкивающего слоя толщиной 80  в течение 1 мин при мощности 50 Вт и напряжении автосмещения 50 В.

в течение 1 мин при мощности 50 Вт и напряжении автосмещения 50 В.

Получены следующие параметры слоев:

адгезионный удельное сопротивление 3•104 Ом•см, коэффициент преломления 1,9;

износостойкий удельное сопротивление 2•104 Ом•см, коэффициент преломления 2,0;

влагоотталкивающий удельное сопротивление 5•105 Ом•см, коэффициент преломления 1,6.

Прозрачность защитного покрытия на длине волны 450 нм составила 74% коэффициент трения покрытия 0,17, соотношение величин электрического сопротивления вдоль и поперек защитного покрытия А=5,0•103.

Исследование состава износостойкого слоя методом ПК-спектроскопии показало, что основными особенностями спектра являются узкая полоса поглощения на частоте 2100 см-1 и широкая полоса поглощения в области частоты 1600 см-1, которые являются фундаментальными в спектре поглощения карбина.

Пример 5. Носитель 19 в виде барабана с селеновым фоточувствительным слоем 2 помещали на электрод 20 внутри вакуумной камеры 14 и откачивали ее до давления 6•10-2 Па. Вышеописанным образом вводили в камеру 14 аргон до давления 6 Па и в течение 5 мин производили предварительную ионную очистку поверхности слоя 2 при подводимой на электрод 20 мощности 70 Вт и напряжении автосмещения 50 В на носителе 19. Потом прекращали подачу аргона в камеру 14, вводили в нее пары циклогексана до получения давления 4,2 Па. Далее проводили насыщение атомами углерода и водорода верхней части 4 фоточувствительного слоя 2 в углеводородной плазме при подводе на электрод 20 мощности 140 Вт и напряжения автосмещения 110 В на носителе 19 и осаждали защитное покрытие 3 в один слой толщиной 1600  в течение 12 мин.

в течение 12 мин.

Параметры полученного просветляющего слоя: удельное сопротивление 8,3•104 Ом•см; коэффициент преломления 1,9; прозрачность 85% на длине волны 450 нм; коэффициент трения 0,18; соотношение А= 1•102.

Пример 6. Носитель 19 в форме барабана с фоточувствительным слоем 2 из триселенидмышьяка (As2Se3) размещали на электроде 20 внутри вакуумной камеры 14, после чего камеру 14 агрегатом 16 откачивали до давления 6•10-2 Па. С помощью газоподающей системы 17 вводили в камеру 14 аргон до давления 1 Па в ней и проводили процесс очистки поверхности фоточувствительного слоя 2 при подводимой мощности 80 Вт на электрод 20 и напряжении автосмещения на носителе 19 величиной 90 В в течение 5 мин. Затем подачу аргона прекращали и вводили в камеру 14 пары циклогексана до давления 1 Па в ней. От генератора 22 через согласующее устройство 21 подавали мощность в импульсном режиме и проводили в течение 3 мин процесс насыщения верхней части 4 слоя 2 атомами углерода и водорода. Максимальное значение подводимой мощности в импульсе составляло 600 Вт, минимальное 50 Вт, продолжительность импульса была 100 мк•с, время между импульсами 200 мк•с. Толщина насыщения составила 38  .

.

Далее давление циклогексана в камере 14 увеличивали до 1,7 Па и наносили в течение 1 мин адгезионный слой 5 толщиной 120  при подводимой на электрод 20 мощности 80 Вт и напряжении автосмещения 85 В на носителе 19. Затем уровень мощности на электроде 20 повышали до 210 Вт и проводили осаждение износостойкого слоя 6 на основе алмазоподобного гидрогенизированного углерода толщиной 2500

при подводимой на электрод 20 мощности 80 Вт и напряжении автосмещения 85 В на носителе 19. Затем уровень мощности на электроде 20 повышали до 210 Вт и проводили осаждение износостойкого слоя 6 на основе алмазоподобного гидрогенизированного углерода толщиной 2500  в течение 12,5 мин при напряжении автосмещения 150 В на носителе 19.

в течение 12,5 мин при напряжении автосмещения 150 В на носителе 19.

Были получены следующие параметры слоев:

адгезионный удельное сопротивление 3•104 Ом•см, коэффициент преломления 1,8;

износостойкий удельное сопротивление 3•104 Ом•см, коэффициент преломления 2,2.

Прозрачность защитного покрытия составила 71% на длине волны 450 нм, его коэффициент трения 0,2, соотношение А=2,3•102.

Выбранный режим импульсной пассивации позволяет увеличить толщину пассивированной приповерхностной части 4 слоя 2 без существенного теплового воздействия на него.

Пример 7. Носитель 19 в виде барабана с селеновым фоточувствительным слоем 2 помещали на электроде 20 внутри вакуумной камеры 14 и откачивали ее до давления 6•10-2 Па. Затем в камеру 14 вводили пары циклогексана до давления 1 Па и на электрод 20 подавали мощность в импульсном режиме. Процесс насыщения верхней части 4 фоточувствительного слоя 2 атомами углерода и водорода вели в течение 1 мин при максимальном значении мощности 450 Вт, минимальном 50 Вт, продолжительности импульса 60 мк•с, времени между импульсами 150 мк•с. Была получена толщина пассивирующей части в 15  .

.

Далее подачу циклогексана в камеру 14 прекращали и вводили в нее пары гексаметилдисилоксана (C6H18Si2O) до давления 3 Па, на электрод 20 подавали мощность 70 Вт и при напряжении автосмещения 75 В на носителе 19 осуществляли в течение 40 с осаждение адгезионного слоя 5 толщиной 200  на основе аморфного углерода, содержащего атомы кремния.

на основе аморфного углерода, содержащего атомы кремния.

Затем прекращали подачу в камеру 14 гексаметилдисилоксана, вновь подавали циклогексан до давления 4,2 Па в камере 14 и при подводимой на электрод 20 мощности 200 Вт и напряжении автосмещения 140 В на носителе 19 наносили в течение 1 мин износостойкий слой 6 толщиной 2000  .

.

Получены следующие параметры слоев:

адгезионный удельное сопротивление 2,3•105 Ом•см, коэффициент преломления 1,8;

износостойкий удельное сопротивление 3,5•104 Ом•см, коэффициент преломления 2,1.

Прозрачность защитного покрытия составила 73% на длине волны 450 нм, его коэффициент трения 0,19, его удельное электрическое сопротивление 5•104 Ом•см.

Состав адгезионного слоя исследовали методом Оже-спектроскопии. Пленка представляет собой аморфный углерод с атомами кремния, соединенными с атомами углерода через кислородные мостики. Концентрация кремния в слое составляет 25%

Хотя здесь описаны примеры выполнения изобретения в основном для электрофотографических копировальных аппаратов, не исключены и другие области использования предложенного электрофотографического носителя изображения, например в качестве фотоэлемента, с какими-то техническими изменениями, однако ограниченными рамками нижезаявленной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ПОКРЫТИЯ | 1993 |

|

RU2048600C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА | 1999 |

|

RU2161662C2 |

| Просветляющее оптическое многослойное покрытие | 2002 |

|

RU2217394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ КАРБИНА | 2013 |

|

RU2542207C2 |

| ФОТОЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1991 |

|

RU2022410C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2012 |

|

RU2525825C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2760018C1 |

| МНОГОСЛОЙНЫЙ АНОД | 2007 |

|

RU2339110C1 |

| НАНОСТРУКТУРИРОВАННОЕ ПОКРЫТИЕ НЕСУЩЕЙ ОСНОВЫ | 2005 |

|

RU2296055C2 |

Использование: для изготовления электрофотографических носителей изображения. Сущность изобретения: электрофотографический носитель изображения включает металлическую подложку, нанесенный на нее фоточувствительный слой и расположенное снаружи этого слоя защитное покрытие на основе углерода, причем верхняя часть фоточувствительного слоя толщиной 10-40  содержит атомы водорода и углерода, химически связанные с материалом фоточувствительного слоя и защитного покрытия. Защитное покрытие может быть выполнено многослойным. При изготовлении электрофотографического носителя предусматривают нанесение на поверхность металлической подложки фоточувствительного слоя, на который затем наносят защитное покрытие на основе углерода путем осаждения его из ионизированного потока углеводорода или углеводородной смеси, обеспечивая одновременно насыщение верхней части фоточувствительного слоя водородом и углеродом. Причем нанесение защитного покрытия осуществляют при давлении углеводорода или углеводородной смеси в диапазоне 6•10-1 - 50 Па, а перед нанесением защитного покрытия поверхность фоточувствительного слоя обрабатывают ионами аргона. 2 с. и 11 з.п. ф-лы, 3 ил.

содержит атомы водорода и углерода, химически связанные с материалом фоточувствительного слоя и защитного покрытия. Защитное покрытие может быть выполнено многослойным. При изготовлении электрофотографического носителя предусматривают нанесение на поверхность металлической подложки фоточувствительного слоя, на который затем наносят защитное покрытие на основе углерода путем осаждения его из ионизированного потока углеводорода или углеводородной смеси, обеспечивая одновременно насыщение верхней части фоточувствительного слоя водородом и углеродом. Причем нанесение защитного покрытия осуществляют при давлении углеводорода или углеводородной смеси в диапазоне 6•10-1 - 50 Па, а перед нанесением защитного покрытия поверхность фоточувствительного слоя обрабатывают ионами аргона. 2 с. и 11 з.п. ф-лы, 3 ил.

| US, патент, 5108860, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-11-27—Публикация

1994-07-18—Подача