Изобретение относится к машиностроению и может быть использовано в литейных, копровых, кузнечных цехах машиностроительных и металлургических заводов.

Известен способ кислородной резки, включающий подачу через резак струй горючего газа, подогревающего кислорода и режущего кислорода[1]

Режущий кислород подают в форме струи цилиндрической формы, а подогревающий кислород подают через кольцевую полость и щель в форме полого цилиндра, концентричного с цилиндром, являющимся поверхностью струи режущего кислорода.

Недостатком способа является высокий уровень шума, создаваемого резаком. При выходе газовой струи в атмосферу с высокой скоростью, до 250 500 м/с, из-за ее взаимодействия с атмосферой создается шум до 90 110 дБ, что ухудшает условия работы обслуживающего персонала.

Ближайшим аналогом предложенного способа является способ с использованием концентрической струи кислорода [2] Помимо основной струи режущего кислорода, имеющей цилиндрическую форму, подают дополнительную концентрическую струю кислорода под малым давлением. Этот защитный слой в форме полого цилиндра препятствует подсосу азота из атмосферы, т.е. способствует сохранению чистоты кислорода в режущей струе, однако, не обеспечивает существенного уменьшения шума газовой струи.

Изобретение направлено на решение технической задачи, заключающейся в том, чтобы уменьшить уровень шума при кислородной резке и за счет этого улучшить условия труда. Указанная задача решается за счет того, что помимо струи режущего кислорода, концентрично ей, подают газовую струю со скоростью, равной 0,45 0,55 скорости режущего кислорода. Уровень шума при истечении газовой струи в окружающий объем, заполненный газом, определяется относительной скоростью струи, относительно этого объема. Между отличительными признаками способа и достигаемым результатом имеется причинно-следственная связь. При подаче защитной газовой струи со скоростью, равной 0,45 0,55 скорости режущего кислорода, относительные скорости газов на границе струи режущего кислорода с защитной концентрической струей и защитной концентрической струи с атмосферой цеха равны между собой и составляют 0,45 - 0,55 скорости струи режущего кислорода.

Относительная скорость газов снижена почти в два раза по сравнению с обычным способом, что обеспечивает значительное уменьшение уровня шума. Для проявления нового качественного признака необходима реализация отличительного признака подачи защитной концентрической газовой струи со скоростью, равной 0,45 0,55 скорости режущего кислорода. Нарушение указанного признака приводит к значительному повышению уровня шума либо на границе струй режущего кислорода и защитной струи, либо на границе защитной струи с атмосферой.

Дополнительные признаки способа, изложенные в пп. 2,3 формулы изобретения, подача нескольких, по меньшей мере двух защитных струй газа, и подача хотя бы одной из защитных струй, с эксцентриситетом относительно струи режущего кислорода, равным 0,2 0,4 диаметра струи режущего кислорода, позволяет в еще большей степени уменьшить уровень шума.

Предложенное техническое решение неизвестно на современном уровне техники и имеет уровень изобретения, т.к. предложенные характеристики способа не следуют для специалиста явным образом из уровня техники и технологии.

Изобретение может быть применено в промышленности, например в машинах кислородной резки в литейных цехах.

Таким образом, предлагаемое решение соответствует уровню изобретения, т. к. обладает новизной и применимо в промышленности.

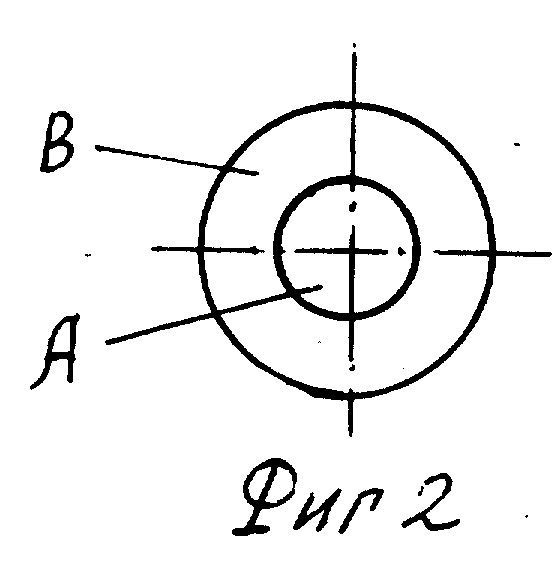

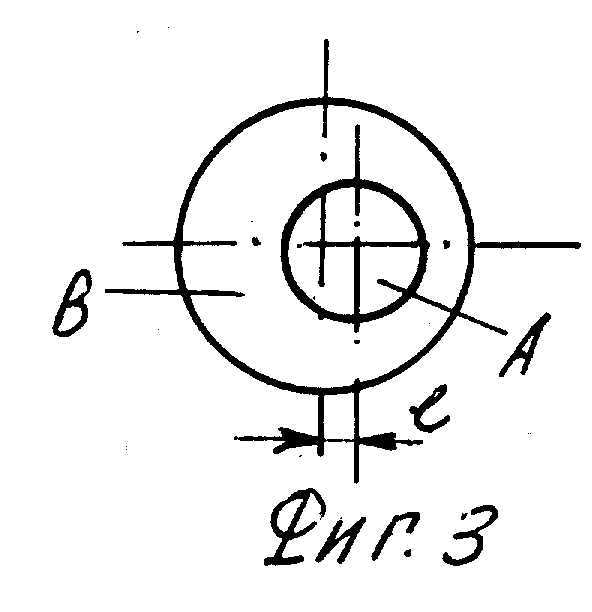

На фиг. 1 показаны резак и схема подачи газовых струй в зону резки; на фиг. 2 схемы сечений струй режущего кислорода и концентрической газовой струи; на фиг. 3 вариант с эксцентричной подачей защитной газовой струи.

На чертежах показаны мундштук резака 1, вокруг которого расположен цилиндрический корпус 2 с наконечником 3, расположенным на расстоянии 150 - 300 мм от разрезаемой заготовки 4. Защитную струю газов подают из камеры 5, укрепленной на корпусе резака 6. Газ для защитной концентрической струи газов подают через трубу 7, например, от цеховой сети или от баллона.

Приведем пооперационное описание способа. Первая операция заключается в установке резака с мундштуком 1, цилиндрическим корпусом 2, с наконечником 3 на расстоянии 150 300 мм от поверхности заготовки.

Может осуществляться обработка и холодных заготовок 4, (при температуре t 20oC), и горячих (при t 800-900oC после литья или ковки).

Вторая операция заключается в том, что после подогрева кромок заготовки, (например, струями нагревающего кислорода и приводного газа), подают в камеру 5, установленную на корпусе резака 6, из трубы 7 газ для формирования защитной газовой оболочки.

После этого осуществляют третью операцию подают струю режущего кислорода из мундштука 1 и осуществляют операцию кислородной резки либо перемещая заготовку 4, либо при неподвижной заготовке перемещают корпус резака 6.

Разумеется струю режущего газа можно формировать не только из чистого кислорода, но с примесями частиц абразива или других газов, подводя их из дополнительных каналов в мундштук 1. Скорость струи режущего кислорода диаметром d, (на выходе из мундштука 1) равна v, а скорость, окружающей ее защитной газовой струи в форме полого цилиндра (эта струя формируется в цилиндрическом корпусе 2, выходя через короткий наконечник 3), равна (0,45 - 0,55)v. При подаче защитной концентрической газовой струи со скоростью, близкой к скорости струи режущего кислорода, как это осуществляют в известных способах (и в прототипе), газовая струя попадает со скоростью v 250 500 м/с в неподвижный газ (атмосферу) и на границе зоны B (фиг.2) возникает звуковая волна с высоким уровнем шума. Эта волна распространяется по объему помещения цеха. Для звуковой волны с малой кривизной фронта ее распространения, (близкого к плоскому), плотность энергии равна E = ρv2 (1), где ρ плотность газа (статическая), v скорость движения, см.Ландау Л.Д. Лифшиц Е. М. Гидродинамика. М. Наука, 1988, с.357). Уменьшение скорости в два раза снижает в 4 раза плотность энергии волны. При истечении струи режущего кислорода в неподвижную атмосферу энергия определяется формулой (1), а при попадании струи режущего кислорода в струю газа, (например, тоже кислорода), имеющего форму полого цилиндра и движущегося со скоростью (0,45 0,55)v энергия звукового давления на границах слоев (зона A и B фиг. 2) определится разностью скоростей Dv (0,45 0.55)v, т.е. E1= ρΔv2= (0,2 - 0,3)ρv2 (2),т.е. E1 меньше E в 3-5 раз. Конечно, звуковая энергия будет выделяться и на второй границе с неподвижной атмосферой (внешней границе зоны B, фиг.2,3). Плотность этой энергии также будет равна E2= ρΔv2= (0,2 - 0,3)ρv2 (3). Даже при сложении энергий E1+ E2= (0,4 - 0,6)ρv2 эта величина на 40 60% ниже энергии E, определенной по формуле (1). Но случай интерференции с усилием двух фронтов волн, (возникающих, во-первых, на границе зон A B, во-вторых, на границе зоны B с атмосферой) можно исключить, приняв толщину струи в форме полого цилиндра, 6-10 мм, при диаметре струи режущего кислорода 20-30 мм, т.е. (0,2 0,5)d. Дело в том, что наименьшая длина волны, слышимых для человека, звуков составляет 14-15 мм, и толщину слоя защитной струи следует принимать меньшей, чтобы на этом слое не мог разместится участок, соответствующий длине волны (тем более, на нем не смогут разместится более длинные волны), а это исключает суммирование амплитуд волн на границе участка B, фиг. 2, с атмосферой цеха.

Указанное определяет оптимальность предложенного интервала скоростей защитной газовой струи, равного (0,45 0,55)v, т.е. v/2(1±0,1) с точностью до ±10% соответствующего половине модуля скорости струи. При этом уровень шума на обоих внешних границах (зоны A и зоны B) минимальный. Если принять скорость дополнительной струи нижнего предела, то увеличится звуковая энергия на границе струй защитной и режущего кислорода, (например, при скорости струи 0,35v; Δv 0,65v и плотность энергии составит E1= (0,65v)2ρ = 0,423ρv2 в 1,4 раза выше величины, соответствующей формуле (2)).

С другой стороны, если увеличить скорость защитной струи выше верхнего предела, то уровень шума на границе струй (A и B фиг. 2.) уменьшится, но зато возрастет уровень шума на границе кольцевой зоны B с атмосферой. Действительно, пусть скорость защитной струи равна 0,65 v. Тогда на границе слоев Δv 0,35v и плотность энергии E1= (0,35v)2ρ = 0,123ρv2 Но на границе зоны B с атмосферой разница скоростей Δv 0,65v и здесь плотность звуковой энергии E2= (0,65v)2ρ = 0,423ρv2 И при уменьшении, при увеличении скорости защитной струи по отношению к указанному диапазону уровень звуковой энергии и шума возрастают. Оптимален указанный интервал, при котором относительные скорости на границах зон A-B и B с атмосферой, равны и имеет место условие E1= E2= Emin. Нарушение указанного интервала приводит к тому, что E1>Emin, либо к тому, что E2>Emin.

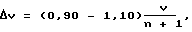

Можно подать не одну, а несколько, по меньшей мере две, защитных газовых струй через концентрические цилиндры 2, последовательно возрастающих диаметров, с разницей скоростей, равной, на границе каждых двух слоев, Δv (0,90 1,10)v/n+1, где n число защитных слоев. Если, как в схеме по фиг. 1, n 1, (только одна защитная газовая струя), Δv (0,45 0,55)v, при n=2, Δv (0,30 0,37)v, при n= 3, Δv (0,23 0,28)v и т.д. Соответственно, плотность энергии звуковых волн составит на границе слоев, E = (0,2 - 0,3)ρv2 при n=1, E = (0,09 - 0,14)ρv2 при n=2 и E = (0,053 - 0,078)ρv2 при n=3, т.е. уровень шума с увеличением "n" будет все меньшим, что достигается за счет усложнения конструкции.

Дополнительной операцией, уменьшающей уровень шума, является подача защитной газовой струи с эксцентриситетом e (при n>1 подача по крайней мере одной, из цилиндрических газовых струй с эксцентриситетом). Даже если в самом неблагоприятном случае на границе слоя B произойдет сложение амплитуд звуковых волн одного знака, то эксцентриситет e приведет к тому, что звуковые волны, возникшие на границе слоя A, фиг. 3 попадут на внешнюю границу зоны B в разное время, пройдя разные расстояния (h+e) и (h-e), где h толщина слоя защитной струи кольцевой формы (средняя по периметру). Это обеспечит разрушение единого цилиндрического фронта звуковой волны.

Наименьшие длины звуковых волн S=14-15 мм и при h=(0,2-0,5)d(6-10мм) оптимальным будет подача струи с эксцентриситетом e=0, 25S=3,5 3,75мм. или (0.35 0,375)d. С некоторым запасом примем e=(0,3 0,4)d. Это обеспечивает условие того, что если в какой-то точке границы слоя b произошло сложение амплитуд колебаний, то в точку границы, расположенную под углом 180o к данной точке на границе слоя B волна от границы слоя A придет со сдвигом по фазе, равным π следовательно, если в одной точке амплитуды a1=a2 суммируются, то в противоположной точке (под углом 180o a1=-a2 и a1+a2=0. Разрушение единого фронта звуковой волны обеспечивает быстрое поглощение звука в атмосфере.

Выход за пределы указанного интервала может привести к сохранению единого цилиндрического фронта звуковой волны. Хотя ее мощность и будет меньшей, чем в известных способах, но полностью возможности предложенного способа использованы не будут.

Приведем конкретный пример реализации способа. Осуществляется резка прибылей литых деталей диаметрами 1000 1200 мм при температурах до 100oC и скоростях резки 10 25 мм/с. Скорость струи режущего кислорода определим при давлении газа перед соплом Pr=0,9 МПа по формуле v=0,265K (x) (м/с), где K (x) функция параметра x= Pr+0,1/P1+0,1, Pr, P1- давление газа перед соплом мундштука и на выходе из него. Приняв x=10; Pr= 0,9 МПа, P1=0; определим K(10)= 1,71 v=265•1,71=453 м/с см. Антонов И.А. Газопламенная обработка металлов. М. Машиностроение, 1976, с. 32. Скорость защитной струи примем равной (0,45 0,55)v=204 249 м/с, примем ее равной v=227 м/с. Поскольку скорость пропорциональна величине pr (давлению газа), то давление в камере 5 примем равным 227/453=  0,56; P1=0,31•0,9=0,28 МПа. При этом обеспечивается требуемый режим резки и уменьшение уровня шума не менее, чем на 40%

0,56; P1=0,31•0,9=0,28 МПа. При этом обеспечивается требуемый режим резки и уменьшение уровня шума не менее, чем на 40%

Приведенный пример не исчерпывает возможностей применения предложенного способа. Его можно использовать при плазменной резке, для которой уровень шума может быть очень высоким. Для струй плазмы часто используют концентрические газовые завесы, а иногда и водяные колокола, (цилиндрические струи воды вокруг струи плазмы), но скорость этих потоков в 10 20 раз ниже скорости плазмы, поэтому они обеспечивают снижение шума только на 3 7 дБ, что при уровне 90 95 дБ недостаточно, (см. Бровман М.Я. Васин В.С. Современные машины термической резки в СССР и за рубежом. М. ЦНИИТЭИТЯЖМАШ, 1987, 38с. текст на с. 29) Подача защитной газовой струи со скоростью (0,45 0,55) скорости струи плазмы обеспечивает требуемый эффект.

Способ может быть использован и для реактивных двигателей, работа которых связана с истечением струй газов с высокими скоростями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КИСЛОРОДНО-ФЛЮСОВОЙ РЕЗКИ | 2013 |

|

RU2528295C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 1996 |

|

RU2112625C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2095186C1 |

| Машина для кислородной резки металлов | 1986 |

|

SU1542718A1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2089365C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ | 1997 |

|

RU2113949C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК | 1993 |

|

RU2110377C1 |

| Способ газокислородной резки металла | 1986 |

|

SU1412895A1 |

| ГАЗО-КИСЛОРОДНЫЙ РЕЗАК | 1972 |

|

SU332644A1 |

Изобретение относится к машиностроению и может быть использовано в литейных, обрубных, кузнечных цехах, а также на металлургических заводах, в частности на машинах непрерывного литья заготовок. Сущность изобретения. Способ включает подачу в зону резки газовой кислородной струи и по меньшей мере одной газовой струи с меньшей скоростью. Скорость этой защитной струи равна 0,45 - 0,55 скорости газовой струи режущего кислорода. Предусмотрена возможность подачи нескольких по меньшей мере двух защитных газовых струй, подача защитных струй с разницей скоростей на границе соседних слоев газа, подача одной из защитных струй с эксцентриситетом относительно струи режущего кислорода, равным 0,3 - 0,4 диаметра этой струи. Изобретение позволяет снизить уровень шума при резке. 4 з.п. ф-лы, 3 ил.

где v скорость режущего кислорода;

n число защитных струй.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1833264, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Антонов И.А | |||

| Газопламенная обработка металлов.- М.: Машиностроение, 1976, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1997-12-10—Публикация

1996-01-30—Подача