Изобретение относится к способам получения тугоплавких материалов, которые в виде пористых изделий, например стержней, могут применяться в качестве абсорбентов.

Известна полимерная композиция, содержащая диоксид циркония, углеродоноситель уголь или сажу и термопластичную смолу поливиниловый спирт в виде 5% -ного водного раствора. Компоненты смешивают, из полученной композиции прессуют изделия, которые после сушки подвергают нагреванию до 1800-1900oC, в результате чего получают пористые изделия из карбидов тугоплавких металлов.

Недостатком известной композиции является низкая прочность прессуемых из нее изделий. Это делает невозможным изготовление из указанной композиции карбида циркония в виде длинномерных изделий.

Другим недостатком известной композиции является низкая пористость получаемого из нее карбида /72%/, что ограничивает области его применения.

Изобретение решает задачу увеличения прочности полимерной композиции и повышения пористости получаемого из нее карбида циркония.

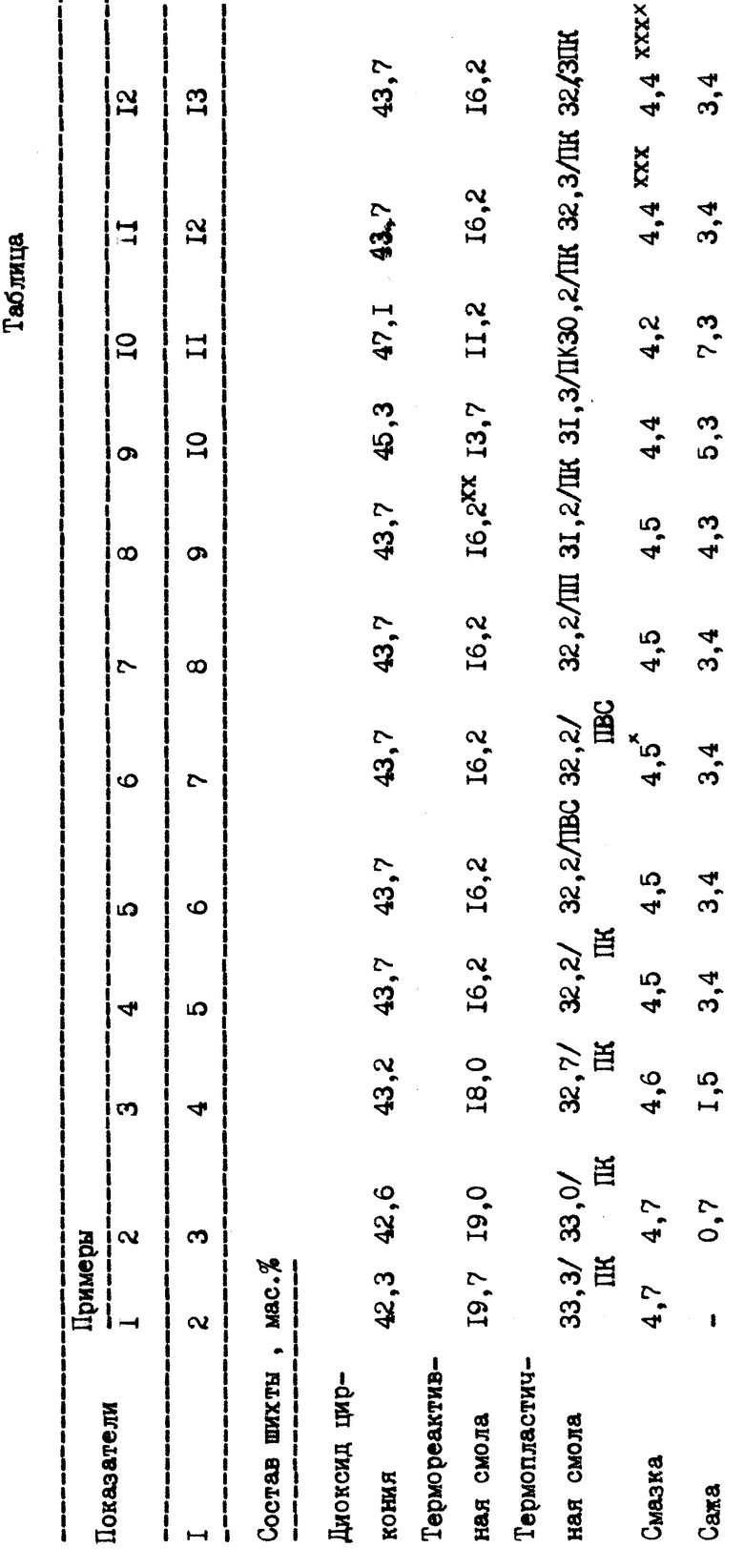

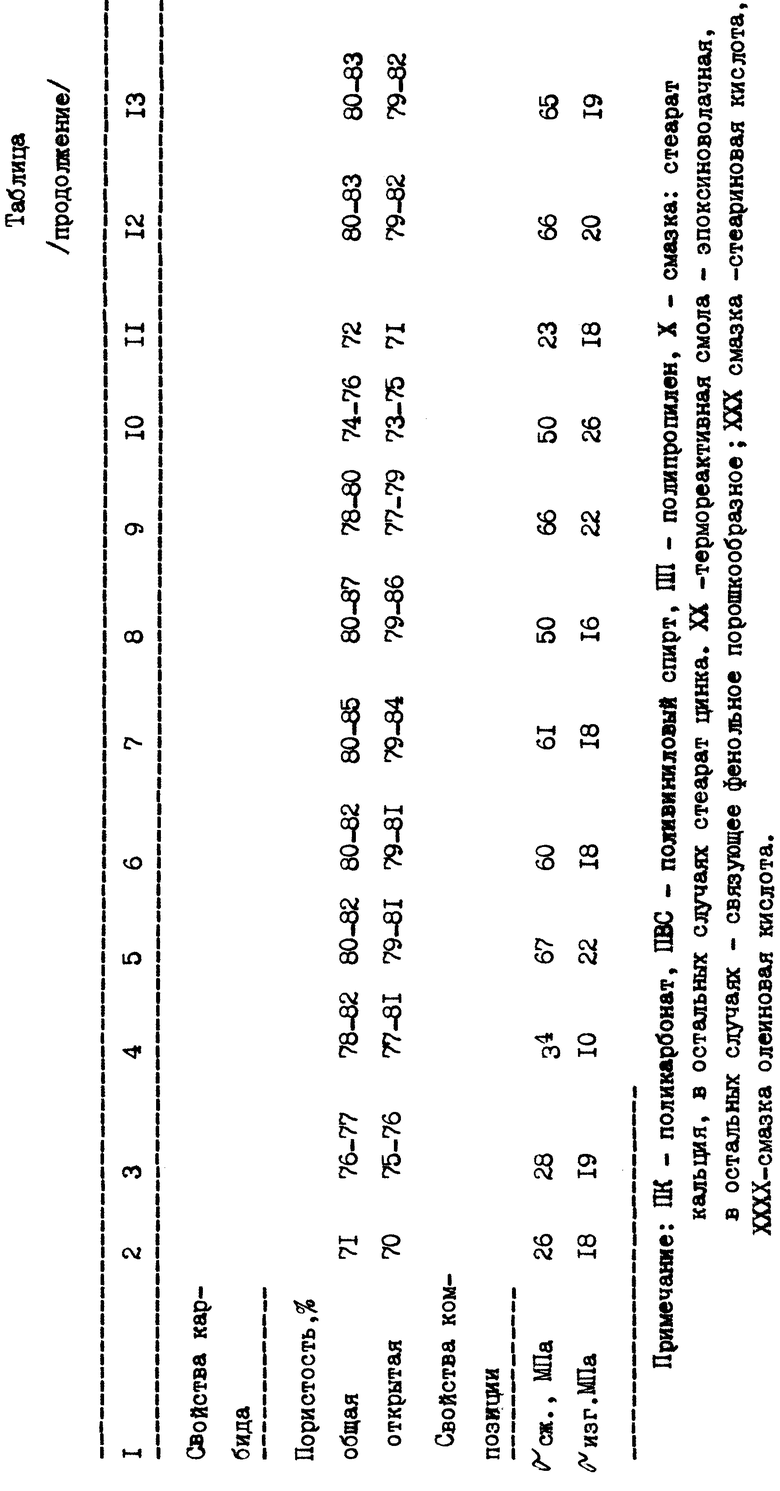

Это достигается тем, что полимерная композиция, содержащая диоксид циркония, сажу и термопластичную смолу, дополнительно содержит смазку и термореактивную смолу, а компоненты взяты в следующем количестве, мас.

Диоксид циркония 42,6-45,3

Термореактивная смола 13,7-19,0

Сажа 0,7-5,3

Термопластичная смола 31,3-33,0

Смазка 4,2-4,7

Соотношение компонентов полимерной композиции позволяет использовать непрерывный метод формования изделий неограниченной длины, что важно для создания равноплотных с изотропной структурой, стабильных по свойствам высокопористых тугоплавких изделий.

Полученные из предлагаемой композиции тугоплавкие изделия имеют стабильную пористую структуру, колебание пористости не превышает 1,5% при этом пористая структура устойчива при высоких температурах: снижение пористости при 2100oC не превышает 1%

Рентгеновский анализ фазовой структуры показал, что полученный из предлагаемой композиции карбид циркония является однофазным с параметром кубической решетки, 4,690-4,696  без признаков разделения на 2 фазы.

без признаков разделения на 2 фазы.

Пример 1. Берут порошки в следующем количестве: 42,3 г диоксида циркония, 19,7 г фенольного связующего, 33,3 г поликарбоната и 4,7 г стеарата цинка. Компоненты смешивают, затем суховальцевым способом получают пресс-порошок, из которого прессуют изделия, например стержни. Нагреванием изделий в защитной от окисления среде получают пористые карбонизованные изделия. При нагревании их в вакууме до 1900-2000oC получают пористый карбид циркония. Свойства полученной композиции и карбида циркония приведены в таблице.

Пример 2-10 выполняют, как описано в примере 1 с той разницей, что компоненты берут в количествах, указанных в таблице.

Из приведенных композиций были получены стержни диаметром 7-10 мм и длиной 100-120 мм.

Из представленных в таблице данных следует, что прочность полимерной композиции по изобретению составляет: на изгиб 23-66 МПа, на сжатие 10-26 МПа, пористость полученного из нее карбида циркония: общая 72-87% открытая 71-86% что позволяет сделать вывод о преимуществах изобретения перед известными композициями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2069207C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2087500C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2087499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1997 |

|

RU2171732C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПОЛИМЕРНОЙ МЕМБРАНЫ ДЛЯ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 1998 |

|

RU2146169C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТЫХ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2246509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНЕРА | 1997 |

|

RU2117974C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ ДЕФЕКТОВ В ИЗДЕЛИЯХ ИЗ РЕАКТОПЛАСТОВ | 1994 |

|

RU2088910C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕНТГЕНОКОНТРАСТНОЙ КОМПОЗИЦИИ | 1993 |

|

RU2083609C1 |

| СВЯЗУЮЩЕЕ | 2002 |

|

RU2216556C1 |

Использование: получение адсорбентов. Сущность изобретения: берут, мас. %: диоксид циркония 42,6-45,3; термореактивная смола 13,7-19,0; сажа 0,7-5,3; термопластичная смола 31,3-33,0, смазка 4,2-4,7, смешивают, прессуют, нагревают в защитной атмосфере до 1900-200oC. Диоксид циркония имеет общую пористость 72-87%, открытую пористость 71-86%, прочность на сжатие 23-66 МПа, на изгиб 10-26 МПа. 1 табл.

Полимерная композиция для получения карбида циркония, содержащая диоксид циркония, сажу и термопластичную смолу, отличающаяся тем, что она дополнительно содержит смазку и термореактивную смолу при следующем соотношении компонентов, мас.

Диоксид циркония 42,6 45,3

Термореактивная смола 13,7 19,0

Сажа 0,7 5,3

Термопластичная смола 31,3 33,0

Смазка 4,2 4,73

| Полищук В.С | |||

| Тугоплавкие соединения | |||

| - Киев: ИПМ АН УССР, 1981. |

Авторы

Даты

1997-12-10—Публикация

1995-04-07—Подача