Изобретение относится к черной металлургии и предназначено для переработки распадающихся металлургических шлаков, может быть эффективно использовано при производстве строительных материалов из металлургических шлаков.

Известен способ переработки распадающегося шлака от производства рафинированного феррохрома путем предварительного охлаждения шлака в ковшах на остывочных стендах (24-48 ч), кантовки остывшего шлака на приемную решетку бункерной эстакады, охлаждения на решетке (18-25 ч), распада шлака в порошок и отдельные куски, грохочения и воздушной сепарации подрешеточного продукта, магнитной сепарации крупного продукта. [1]

Недостатком данного способа является продолжительное охлаждение шлака, низкая оборачиваемость шлаковозного парка, неэффективное использование дутьевого оборудования для воздушной сепарации, высокая материалоемкость сооружений для переработки шлаков, интенсивное пылевыделение.

Известен способ переработки распадающегося шлака, включающий послойный слив шлака в траншею, охлаждение шлакового монолита водой в количестве 0,6-0,8 м3/т шлака с интенсивностью 300-350 м3/ч в смену и магнитную сепарацию при влажности шлака 6-12% [2]

Недостатками данного способа переработки являются значительные газовые выбросы в атмосферу (особенно опасны H2S и SO2, выделяющиеся при гидравлическом охлаждении), необходимость разделки шлакового монолита экскаватором (также в атмосфере содержащей H2S и SO2), снижение эффективности сепарации шлака при влажности 6-12% снижение потребительских свойств шлака при его использовании в производстве строительных материалов.

Целью предлагаемого изобретения является повышение экологической чистоты процесса за счет сокращения газовых выбросов и улучшения потребительских свойств шлака.

Указанная цель достигается тем, что в способе переработки распадающегося металлургического шлака, включающим послойный слив шлака в траншею, охлаждение слоя шлака, выемку и сепарацию шлака, согласно предлагаемому решению охлаждение слоя шлака производят в естественных условиях до температуры поверхности 250-500oC с последующим охлаждением потоком воздуха, а выемку и сепарацию производят отсосом и воздушной сепарацией пыли.

Заявленное техническое решение отличается от прототипа тем, что первичное охлаждение ведут в естественных условиях от температуры шлакового расплава до температуры поверхности 250-500oC, когда скорость охлаждения максимальна. Охлаждение в естественных условиях до температуры поверхности шлака менее 250oC приводит к резкому увеличению времени охлаждения до 8-16 ч, что снижает интенсивность процесса. Охлаждение же поверхности шлака до температуры 500oC осуществляется за 1-2 ч и без интенсивного обдува, так как в этой температурной зоне теплообмен в основном происходит за счет излучения. Далее охлаждение определяется, в основном, конвективным теплообменом, и поэтому охлаждение ведут потоком воздуха с отсосом и сепарацией пыли, образующейся при распаде шлака.

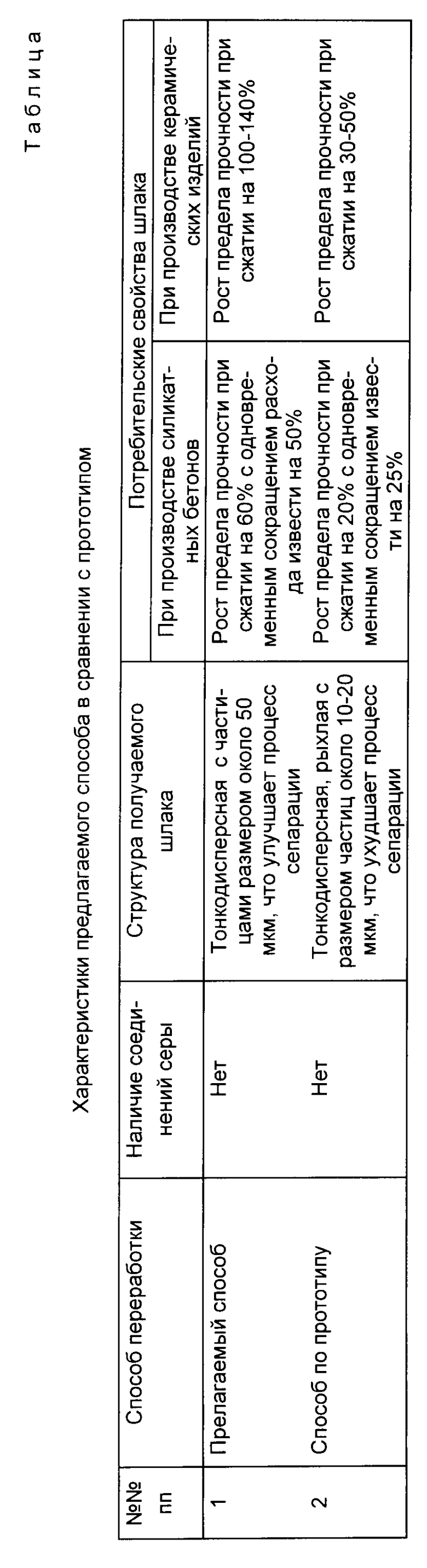

Таким образом, достигается высокая интенсивность процесса охлаждения и распада шлака. Охлаждение шлака в этих условиях приводит к исключению выбросов соединений серы и получению тонкодисперсного шлака с размером частиц около 50 мкм, что обеспечивает высокую эффективность процесса сепарации. Полученный шлак обладает высокой степенью дефектности структуры и это позволяет с большой эффективностью использовать его при производстве строительных материалов. Сравнительная характеристика предлагаемого способа и способа по прототипу дана в таблице.

Пример осуществления предлагаемого способа. Шлак из шлаковой чаши сливают в специальную траншею. В результате при обычной температуре шлакового расплава образуется слой толщиной 0,2-0,25 м, который охлаждается в естественных условиях. Высокая интенсивность теплообмена излучением приводит в этих условиях к охлаждению шлака, например, до температуры поверхности 300oC за 3 ч. Далее на слой шлака опускают специальный зонд, обдувающий шлак и отсасывающий воздух с образующейся пылью. В пылеосадительном оборудовании тонкодисперсный шлак улавливают и направляют в специальные силосы и далее потребителю. На дне траншеи остается металл, куски извести, нераспавшийся шлак, что позволяет достаточно легко произвести извлечение металлических включений постоянным магнитом. Остатки нераспавшегося шлака, извести сгребают и далее направляют на переработку, а в траншеи заливают новую порцию шлака.

Получаемый шлак в отличии от рыхлого с влажностью 6-12% шлака по прототипу легче подвергается воздушной и магнитной сепарации, так как имеет нулевую влажность, большую дисперсность и не наливает на металл. При этом обеспечивается практически такая же производительность, что и по прототипу при равной площади сливной траншеи.

Таким образом, предлагаемое решение позволяет повысить экологическую чистоту производства за счет сокращения газовых выбросов, а также улучшить потребительские свойства шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки распадающегося металлургического шлака | 1990 |

|

SU1715737A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВЕННОГО СОДЕРЖАНИЯ ШЛАКА И ДРУГИХ МИНЕРАЛЬНЫХ ДОБАВОК В ЦЕМЕНТАХ | 1996 |

|

RU2111184C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 1995 |

|

RU2087451C1 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ПРИ СУХОМ ПРОИЗВОДСТВЕ МАТЕРИАЛОВ | 1996 |

|

RU2129040C1 |

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2162826C2 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЯ ПРИ ИЗГОТОВЛЕНИИ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2087442C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2085541C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| УСТРОЙСТВО ДЛЯ ПОМОЛА КЛИНКЕРА | 1995 |

|

RU2085293C1 |

Изобретение относится к черной металлургии и предназначено для переработки распадающегося металлургического шлака, может быть использовано при производстве строительных материалов из металлургических шлаков. С целью повышения экологической чистоты производства за счет сокращения газовых выбросов и улучшения потребительских свойств шлака предложен способ переработки распадающегося металлургического шлака, в котором послойно осуществляют слив шлака в траншею, охлаждение слоя шлака проводят в естественных условиях до температуры поверхности 250-500oC с последующим охлаждением потоком воздуха, отсосом и воздушной сепарацией пыли. 1 табл.

Способ переработки распадающегося металлургического шлака, включающий послойный слив шлака в траншею, охлаждение слоя шлака, выемку и сепарацию шлака, отличающийся тем, что слой шлака охлаждают в естественных условиях до температуры поверхности 250 500°С с последующим охлаждением потоком воздуха, а выемку и сепарацию производят отсосом и воздушной сепарацией пыли.

| Вторичные материальные ресурсы черной металлургии | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шлаки, шламы, отходы обогащения железистых и марганцевых руд, отходы коксохимической промышленности, железный купорос./ Справочник | |||

| - М.: Экономика, 1986, с.56 - 58 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1715737, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-10—Публикация

1995-12-28—Подача