Изобретение относится к переработке поливинилхлорида (ПВХ) через дисперсии, в частности к получению высоконаполненных адгезионноспособных пластизолей, применяемых для изготовления защитных покрытий в автомобилестроении.

Основным способом переработки пластизолей для нанесения защитных покрытий кузовов автомобилей и герметизации сварных швов является безвоздушное распыление. Требуемые технологические параметры переработки пластизолей, позволяющие реализовать оптимальные условия распыления, определяются тиксотропными свойствами материала способностью к снижению вязкости при приложении механических воздействий и быстрому восстановлению исходных реологических показателей после снятия нагрузки. Мерой тиксотропных свойств псевдопластичных дисперсных систем, к которым относятся ПВХ-пластизоли, являются:

1. Индекс течения "n", определяемый из реологических кривых

σ = ηэф•γn,

где σ напряжение сдвига, Па;

g скорость сдвига, с-1;

hэф - вязкость при скорости сдвига 1 с-1, Па • с.

Чем меньше индекс течения "n", тем выше вязкость пластизоля при низких скоростях сдвига. В условиях безвоздушного распыления развиваются высокие скорости сдвигового деформирования, которым соответствует малая вязкость. Это облегчает переход пластизоля в аэрозольное состояние, оцениваемое углом распыления ("факелом").

2. Степень восстановления тиксотропной структуры после приложения сдвигового деформирования через фиксированный промежуток времени

где n индекс после приложения сдвиговой нагрузки и отдыха пластизоля в течение времени τ;

nисх индекс течения исходного пластизоля.

Чем больше значение S, тем быстрее восстанавливается первоначальная коллоидная структура дисперсии. Соответственно уменьшается вероятность образования наплывов и подтеков свеженанесенного покрытия, улучшается его качество.

Другим важным показателем пластизолей является экструзия, зависящая от трибомеханических свойств и исходной вязкости материала. Она определяет давление питания насосов и геометрию факела при распылении.

Для достижения технологически приемлемых условий распыления и качественного защитного покрытия кузова автомобиля в состав пластизолей вводятся специальные структурообразующие ингредиенты. Известно применение в качестве тиксотропирующего агента аэросила, модифицированного 25-30 мас. моноэтаноламина (1) Дисперсия имеет следующий состав, мас. ч.

Поливинилхлорид 100

Пластификатор 60-100

Термостабилизатор 1-10

Аэросил, модифицированный 25-30 мас. моноэтаноламина 0,5-10

Данный пластизоль обладает недостаточными тиксотропными свойствами и низкой экструзией.

Известен способ получения поливинилхлоридного пластизоля, содержащего в качестве тиксотропной добавки (структурообразователя) бетонит. Исходные компоненты имеют следующий состав, мас.ч. поливинилхлорид 31-60, пластификатор 32-60, стабилизатор 1-3, бентонит 2-5, полиоксиэтиленгликолевое производное олеиновой кислоты 1-5 (2).

Недостатками данной дисперсии являются низкие тиксотропные свойства.

Наиболее близким к предлагаемому является способ получения технического пластизоля марки Д-11А (ТУ 6-01-538-76) используемого в настоящее время для нанесения защитных покрытий в автомобильной промышленности, выбранный в качестве прототипа (3). Пластизоль получают смешением следующих компонентов, мас. ч.

Поливинилхлорид 100

Ди(2-этилгексил)фталат 84,4

Каолин 85

Гидропероксид изопропилбензол 5,3

Уайт-спирит 35

Олигоэфиракрилат 7-1 52,5

Бентон-34 15

Технический углерод 0,15

Коллоидный графит 0,5

Данная дисперсия имеет удовлетворительные тиксотропные свойства, оцениваемые по индексу течения. Однако степень восстановления тиксотропной структуры S и экструзия пластизоля находятся на низком уровне. Вследствие этого в процессе переработки материал характеризуется низким углом распыления, свеженанесенное покрытие на вертикальных участках образует наплывы и подтеки.

Низкий технический уровень дисперсии, выбранной в качестве прототипа, объясняется следующим. Структурообразователем в прототипе служит органобентонит, представляющий собой монтмориллонит (бентонитовый порошок), модифицированный длинноцепочечными органическими катионами, как правило, четвертичными солями аммония. Это существенно повышает сорбционную способность минерала по отношению к жидким компонентам пластизоля, что соответственно вызывает уменьшение эффективного объема дисперсионной среды, загущение пластизоля и ухудшает его экструзию. Под действием сдвигового деформирования углеводородные радикалы ориентируются параллельно твердой поверхности, что сопровождается десорбцией жидких компонентов в дисперсионную среду и разжижением пластизоля. Однако после снятия нагрузки процесс восстановления исходной структуры вследствие малого содержания бентонита (увеличение концентрации бентонита влечет за собой увеличение содержания пластификатора, что снижает адгезию покрытия) протекает медленно, что и обуславливает низкую величину показателя S.

В этой связи необходим иной подход к созданию метастабильной структуры в пластизольной системе, придающей ей тиксотропные свойства.

Технической задачей, реализуемой с помощью предложенного решения, является упрощение технологического процесса и улучшение тиксотропных свойств пластизоля.

Это достигается особой последовательностью введения компонентов в смеситель и использованием в качестве тиксотропной добавки (структурообразователя) стеарата кальция. При этом стеарат кальция выполняет роль поверхностно-активной добавки (ПАВ), физически (непрочно) адсорбирующейся наполнителем. Причем концентрация ПАВ соответствует низкой степени насыщения поверхности твердой фазы адсорбционным слоем. В качестве наполнителя используется каолин, имеющий пластинчатую форму частиц и образующий агрегаты при меньших объемных концентрациях по сравнению с другими минеральными наполнителями со средней степенью дисперсности. В качестве ПАВ используется стеарат кальция, не способный хемосорбироваться на каолине. В этом случае структура лабильной сетки физических связей представлена частицами наполнителя, агрегированными между собой радикалами жирной кислоты. Эффективное разрушение структуры и соответствующее снижение индекса течения реализуется за счет десорбции ПАВ с поверхности наполнителя. Благодаря высокой концентрации наполнителя и соответственно адсорбционно активной для молекул ПАВ площади поверхности частиц каолина происходит быстрое восстановление исходной коагуляционной структуры системы после ее разрушения. Лиофилизация наполнителя под действием стеарата кальция способствует снижению уровня трибомеханического взаимодействия и облегчает движение твердых частиц в поле механических сил.

За счет этого повышаются скорость восстановления тиксотропной структуры и экструзия, обеспечивающие технологичность пластизоля при переработке и улучшение качества покрытия.

За счет этого эффекта значительно улучшается технология переработки пластизоля в промышленных условиях, при этом обеспечивается умеренное давление на насосах высокого давления, а факел представляет собой аэрозоль с требуемыми геометрическими характеристиками.

Технический результат достигается следующим компонентным составом пластизоля, мас. ч.

Поливинилхлорид 100

Ди(2-этилгексил)фталат 80-100

Триэтиленгликольдиметакрилат 40-60

Гидропероксид изопропилбензол 0,4-1,2

Уайт-спирит 20-25

Каолин 160-220

Стеарат кальция 3-6

В пластизолях по изобретению используются следующие компоненты: постообразующий поливинилхлорид (ГОСТ 14039-78), ди(2-этилгексил)фталат (ГОСТ 8728-88), триэтиленгликольдиметакрилат ТГМ-3 (ТУ 6-16-2010-82), гидропероксид изопропилбензола гипериз (ТУ 38.402-62-121-90), уайт-спирит (ГОСТ 3134-78), каолин (ГОСТ 21285-75), стеарат кальция C-17 (ТУ 6-09-4104-75).

В составе пластизоля могут дополнительно использоваться другие компоненты, не влияющие на достижение положительного эффекта. Например, хлорпарафины для стабилизации вязкости дисперсии в процессе хранения и транспортировки; контрастирующие пигменты.

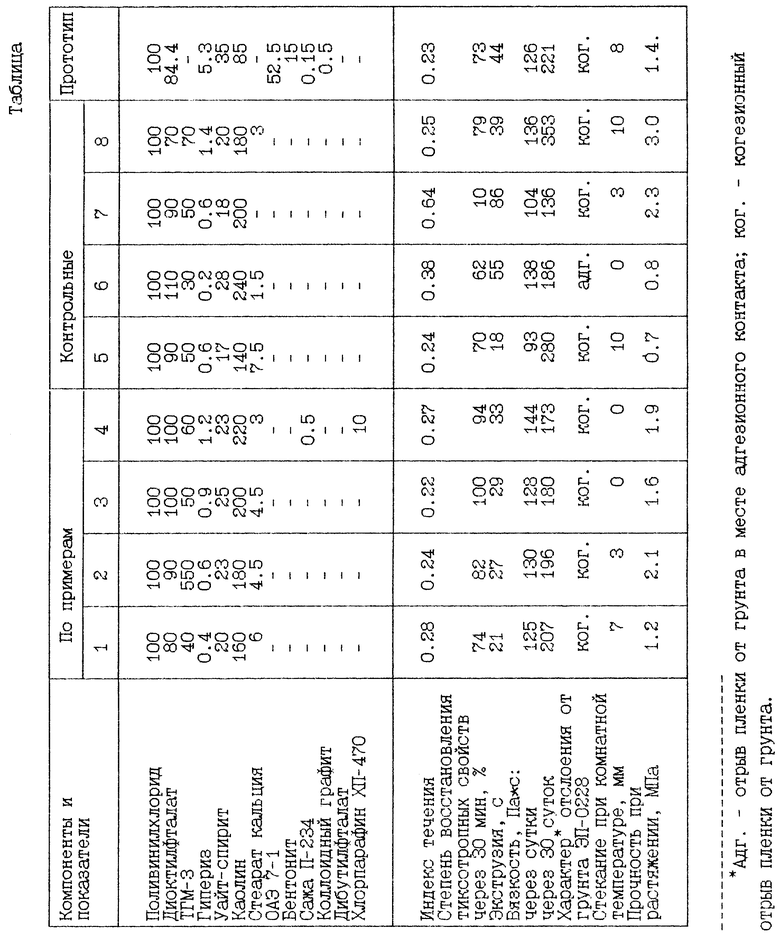

Пример 1 (по изобретению). В смеситель с якорной мешалкой загружают жидкие компоненты пластизоля, половину об общей загрузки каолина и стеарат кальция. Смешение проводят 30 мин, после чего в пасту вводится поливинилхлорид. После перемешивания в течение 30 мин порционно загружают оставшуюся часть каолина и продолжают смешение 60 мин. Свойства пластизоля приведены в таблице.

Реологические свойства пластизоля определяют на приборе "Полимер - 1РПЭ. М", в диапазоне скоростей сдвига 0,35-91,3 с-1 при 23 ±2oC в измерительной ячейке "цилиндр в цилиндре". В логарифмических координатах зависимость напряжения сдвига от скорости сдвига описывается прямой. По углу наклона прямой определяют индекс течения. Вязкость находят по величине отрезка, отсекаемого прямой на оси ординат. Замер вязкости осуществляют через 1 сут. после приготовления дисперсии и спустя 30 сут. ее хранения при 23 ± 2oC.

Степень восстановления тиксотропной структуры определяют следующим образом. Пластизоль непосредственно в рабочем узле вискозиметра диспергируется в течение 15 мин при скорости сдвига 91,3 с-1. Затем в течение 30 мин пластизоль находится в покое, после чего вновь определяют его индекс течения.

Показатель экструзии определяет на установке фирмы "Иви" путем фиксирования времени истечения 60 г пластизоля под давлением 1,4 бар через круглое отверстие диаметром 2,4 мм.

Адгезионную способность оценивают путем надреза пленки пластизоля после желатинизации при 130oC 30 мин на поверхности металлической пластины, покрытой грунтом ЭП-0228. Определяют характер отслоения пленки: адгезионный - отслоение материала от подложки; когезионный разрушение материала, но не отрыв его от подложки.

Стекание определяют следующим образом. На пластину, покрытую грунтом ЭП-0228, с помощью шаблона размером 90•130 мм наносят слой пластизоля толщиной 1 мм, после чего пластину помещают в вертикальное положение и выдерживают при комнатной температуре в течение 30 мин. Изменяют длину пути, пройденного границей пластизоля.

Прочность при растяжении определяют на разрывной машине со скоростью движения нижнего зажима 100 мм/мин на образцах в виде двухсторонних лопаток.

Примеры 2-4 по изобретению и примеры 5-8 для сравнения готовят аналогично примеру 1. Прототип готовят путем диспергирования бентонита, графита и технического углерода в жидких компонентах за исключением олигоэфиракрилата и гипериза. В полученную суспензию далее последовательно вводят гипериз, каолин, ОЭА и ПВХ.

Составы и свойства пластизолей приведены в таблице. Как следует из представленных результатов, использование стеарата кальция в совокупности с другими компонентами в заявленных пределах позволяет улучшить тиксотропные свойства пластизоля.

При содержании каолина менее 160 мас. ч. дисперсия характеризуется низкой степенью восстановления тиксотропных свойств после механического разрушения исходной структуры. Увеличение концентрации наполнителя более 220 мас. ч. сопровождается понижением экструзионной способности пластизоля.

Снижение концентрации стеарата кальция менее 3 мас. ч. сопровождается ухудшением тиксотропных свойств материала. При содержании стеарата кальция свыше 7,5 мас. ч. наблюдается снижение жизнеспособности пластизоля и прочности покрытия.

Видно, что исключение из состава пластизоля поверхностно-активной добавки приводит к существенному снижению его тиксотропных свойств и экструзионной способности (пример 7). Данный материал, как показали производственные испытания, не способен перерабатываться методом безвоздушного распыления (заключение АВТОВАЗа N 37-ЛПМ-95). Следовательно, в предлагаемом техническом решении стеарат кальция выполняет функцию тиксотропирующего агента. Его применение, в количествах, заявленных в формуле изобретения, обеспечивает достижение предусматриваемого технического результата. Данный эффект не укладывается в известные закономерности, поскольку стеарат кальция в ПВХ-пластизолях используется исключительно в качестве термостабилизатора.

Высокие тиксотропные свойства обеспечивают хорошую технологичность пластизоля в процессе переработки и высокое качество свеженанесенного покрытия. Предлагаемый материал по сравнению с известными имеет технико-экономические преимущества: за счет высокой степени наполнения снижается расход дорогостоящих компонентов и уменьшается поля пожароопасных летучих; упрощается технологический процесс изготовления пластизоля, поскольку исключается стадия приготовления суспензии и сокращается число компонентов.

Предложенный пластизоль прошел испытания в производственых условиях Волжского автомобильного завода г. Тольятти под названием "Пластизоль ВПП-1" (заключение N 32-ЛПМ-96).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО ПЛАСТИЗОЛЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 2009 |

|

RU2404210C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО ПЛАСТИЗОЛЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 2009 |

|

RU2412962C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО ПЛАСТИЗОЛЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 2009 |

|

RU2412961C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОГО ПЛАСТИЗОЛЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 2009 |

|

RU2412960C2 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2003 |

|

RU2244728C1 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 1997 |

|

RU2115673C1 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 1997 |

|

RU2115674C1 |

| ПЛАСТИЗОЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ И НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2382805C1 |

| Адгезионная композиция | 1983 |

|

SU1134591A1 |

| ВЫСОКОНАПОЛНЕННЫЙ ПОЛИВИНИЛХЛОРИДНЫЙ ПЛАСТИЗОЛЬ | 1993 |

|

RU2089572C1 |

Высоконаполненный пластизоль на основе поливинилхлорида предназначен для изготовления шумоизоляционных антикоррозионных покрытий кузовов автомобилей. Изобретение позволяет сократить количество технологических операций и улучшить тиксотропные свойства пластизоля, что обеспечивает его технологичность в процессе переработки. Предложенный пластизоль получают смешением мас.ч. поливинилхлорида 100, ди(2-этилгексил)фталата 80-100, триэтиленгликольдиметакрилата 40-60, гидропероксида изопропилбензола 0,4-1,2, уайт-спирита 20-25, каолина 160-220, стеарата кальция 3-6. Компоненты смешивают в следующей последовательности: жидкие ингредиенты, половина заданного количества каолина, стеарат кальция, поливинилхлорид и оставшееся количество каолина. 1 табл.

Способ получения высоконаполненного пластизоля на основе поливинилхлорида смешением поливинилхлорида, ди(2-этилгексил)фталата, триэтиленгликольдиметакрилата, гидропероксида изопропилбензола, уайт-спирита, каолина и тиксотропной добавки, отличающийся тем, что в качестве тиксотропной добавки используют стеарат кальция при следующем соотношении компонентов, мас.ч.

Поливинилхлорид 100

Ди(2-этилгексил) фталат 80 100

Триэтиленгликольдиметакрилат 40 60

Гидропероксид изопропилбензола 0,4 1,2

Уайт-спирит 20 25

Каолин 160 220

Стеарат кальция 3 6

и процесс осуществляют последовательным введением в смеситель жидких компонентов, половины заданного количества каолина, стерата кальция, поливинилхлорида и оставшегося количества каолина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 910689, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 804671, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1997-12-10—Публикация

1996-08-23—Подача