Изобретение относится к способу наполнения карбонатом кальция целлюлозных волокон, к наполненной бумаге и способу изготовления наполненной бумаги из волокон целлюлозы.

Известен способ наполнения карбонатом кальция целлюлозных волокон, а именно, волокнистого целлюлозного материала, содержащего множество удлиненных волокон со стенкой волокнистой массы, окружающей внутреннюю полость, при этом волокнистый материал содержит влагу, причем в волокнистую массу добавляют химикат, входящий в соединение с целлюлозой так, что заданное количество химиката в виде карбоната кальция, соединяясь с водой и целлюлозой, образует целлюлозный волокнистый материал, во внутренней полости которого и на его стенках расположен карбонат кальция (патент США 4510020 и патент PCT/ WO 91/01409).

Известна наполненная бумага, содержащая массу целлюлозных волокон, полости и стенки которых заполнены карбонатом кальция, полученным при взаимодействии солей кальция с карбонатами в водной среде волокон для повышения прочности бумаги (PCT/WO 91/01409).

Известен также способ изготовления наполненной бумаги из волокон целлюлозы, содержащих воду и имеющих трубчатые стенки и полости, в которых расположен карбонат кальция (патент PCT/WO 91/01409).

В известном способе наполнения карбонатом кальция целлюлозных волокон наполнитель селективно дозируется в полости волокнистой массы путем массы перемешивания суспензии целлюлозы и наполнителя до тех пор, пока полости волокнистой массы не заполнятся наполнителем. Этот способ требует использования существенно больше порошкового наполнителя, чем может быть загружено в полости волокнистой массы. Соответственно способ требует отделения остаточного суспендированного наполнителя от наполненных волокон путем тщательного промывания целлюлозы до тех пор, пока по существу весь наполнитель на внешних поверхностях волокон не будет удален.

Необходимо было получить способ, в котором существенное количество наполнителя может быть диспергировано внутрь полостей и клеточных стенок волокон целлюлозы с помощью простого способа, который был бы пригоден для использования с существующим бумагоделательным оборудованием. Желательно также обеспечить способ наполнения химическим соединением внутренней полости и клеточной стенки волокон волокнистых материалов целлюлозы, который исключает необходимость последующего этапа промывания.

В результате было разработано изобретение, которое предусматривает способ наполнения карбонатом кальция целлюлозных волокон, образующих волокнистый материал со множеством удлиненных волокон с внутренней полостью и со стенками, который имеет заданную величину влаги, при этом в волокнистый материал добавляют химикат для вхождения его в соединение с целлюлозными волокнами, причем заданное количество химиката в виде карбоната кальция соединяется с водой и с целлюлозными волокнами и образует целлюлозный волокнистый материал, во внутренней полости которого и на его стенках осаждается карбонат кальция, и отличается тем, что волокнистый материал содержит влагу на уровне, достаточном для получения целлюлозного материала в виде осушенной массы целлюлозной крошки, а химикат выбирают из группы окиси кальция и гидроокиси кальция, после чего целлюлозные волокна вводят во взаимодействие с двуокисью углерода.

Предпочтительно, чтобы химикат добавляли на уровне от приблизительно 0,1 до примерно 50 мас. сухого веса указанного целлюлозного волокнистого материала.

Желательно введение во взаимодействие целлюлозы с двуокисью углерода выполнить в закрытом контейнере с избыточным давлением газообразной двуокиси углерода.

Предпочтительно введение во взаимодействие с двуокисью углерода выполнять тогда, когда целлюлозные волокна перемешивают с высоким сдвигом. Целесообразно также перемешивать целлюлозные волокна с высоким сдвигом, достаточным для сообщения целлюлозной массе энергии величиной от приблизительно 10 до примерно 70 Вт на 1 кг волокнистой массы сухого веса.

Изобретение предусматривает также наполненную бумагу, содержащую массу целлюлозных волокон, полости и стенки которых заполнены карбонатом кальция, последний сформирован путем добавления химиката, а химикат выбран из группы окиси кальция и гидроокиси кальция при взаимодействии с двуокисью углерода.

Целесообразно, чтобы химикат был добавлен в количестве от приблизительно 0,1 до примерно 50 мас. сухого веса целлюлозы для производства бумаги.

Предпочтительно, чтобы химикат был добавлен в количестве от приблизительно 5 до примерно 20 мас. сухого веса целлюлозы для производства бумаги.

Изобретение предусматривает также способ изготовления наполненной бумаги из волокон целлюлозы, содержащих воду и имеющих трубчатые стенки и полости, которые содержат осажденный карбонат кальция, полученный добавлением химиката к целлюлозным волокнам, а химикат выбран из группы из гидроокиси кальция и сухой окиси кальция и целлюлозные волокна взаимодействуют с газообразной двуокисью углерода для проведения реакции с образованием осажденного карбоната кальция внутри волокон и на стенках волокнистой массы и формирование бумаги из полученных волокон.

Предпочтительно, чтобы химикат добавляли в количестве от приблизительно 0,1 до примерно 50 мас. сухого веса целлюлозных волокон.

Изобретение относится к способу наполнения целлюлозных волокон карбонатом натрия, наполненной бумаге и способу ее изготовления. Более конкретно, оно направлено на улучшенный способ производства наполненной целлюлозы для изготовления бумаги, в которой наполнитель формируется по месту вблизи целлюлозы для производства бумаги, и существенная часть наполнителя размещается в полостях и клеточных стенках волокон целлюлозы для производства бумаги и бумаги из этой целлюлозы.

Бумага материал, получаемый из гибких целлюлозных волокон, которые, несмотря на то что очень коротки (0,02-0,16 дюйма, или 0,5-4 мм), в 100 раз длиннее своей ширины. Эти волокна имеют сильное притяжение воды и друг друга; при погружении в воду они разбухают в результате поглощения. Когда суспензия большого числа таких волокон фильтруется на проволочной сетке, волокна слабо слипаются друг с другом. При большем удалении воды из мата, образованного на сетке, с помощью всасывания и давления, лист становится прочнее, но еще относительно слаб. Когда лист высушивают, он становится прочнее и получается бумага.

В производстве бумаги может быть использован любой волокнистый материал, например, дерево, солома, бамбук, конопля, жом, сизаль, лен, хлопок, джут и китайская крапива. Отделение волокон в таких материалах называют варкой целлюлозы безотносительно к степени очистки, вовлеченной в процесс. Отделенные волокна называют целлюлозой, являются ли они суспензией в воде в виде пульпы или до некоторой степени осушены. Целлюлоза из процесса варки, которая осушена до такой степени, что не является больше суспензией, размельченная на комья, не имеющие свободной воды, называется "осушенной массой целлюлозной крошки". Несмотря на то что осушенная масса целлюлозной крошки выглядят как кусочки частиц, такая целлюлоза может содержать примерно 95 мас. воды.

Дерево является основным источником волокнистой массы для варки целлюлозы вследствие своего широкого распространения и высокой плотности по сравнению с другими растениями. Несмотря на то что могут быть использованы многие виды древесины, мягкую древесину предпочитают твердой вследствие большей длины волокон и отсутствия сосудов. Древесина и большинство других волокнистых материалов имеют целлюлозу в качестве основного структурного компонента вместе с гемицеллюлозой, лигнином и большим числом веществ, называемых вместе смолами или экстрактивами.

Варка целлюлозы может выполняться с помощью любого из нескольких хорошо известных способов, например, с помощью механической варки целлюлозы, сульфатной варки целлюлозы и сульфитной варки. Существенным свойством бумаги для многих конечных применений является ее непрозрачность. Это особенно важно для бумаги, применяемой для печати, где желательно, чтобы как можно меньше через бумагу был виден отпечаток на обратной стороне или на лежащем ниже листе. Для печати и других применений бумага должна обладать также некоторой степенью белизны (или глянцем, как это известно в бумажной промышленности). Для многих бумажных изделий допустимые уровни этих оптических характеристик могут быть достигнуты с помощью одних волокон целлюлозы. Однако в других изделиях присущие светоотражательные возможности волокон являются недостаточными и не удовлетворяют требованиям потребителей. В этом случае изготовитель бумаги добавляет наполнитель в композицию бумаги.

Наполнитель состоит из мелких частиц нерастворимого твердого вещества, обычно минерального происхождения. Вследствие большой величины отношения площади поверхности к весу (и в некоторых случаях большого показателя преломления) частицы придают листу высокое отражение света и посредством этого увеличивают как непрозрачность, так и глянец. Полученное таким образом увеличение оптических характеристик бумаги является основной целью добавления наполнителей в композицию бумаги, хотя бумаге могут быть приданы другие преимущества, например, улучшенная гладкость, улучшенная пригодность для печати и прочность.

Увеличивающееся использование щелочных условий в производстве бумаги для печати и письма сделало технически возможным введение высоких дозировок щелочных наполнителей, например, карбоната кальция. Существует экономический стимул увеличивать дозировку этого наполнителя, поскольку, когда бумагу продают на вес (или по количеству листов), более дешевый материал наполнителя эффективно заменяет более дорогую волокнистую массу. В Европе, где волокнистая масса более дорога, качественная бумага для печати и письма обычно содержит 30-50% карбоната кальция; в то время как в США обычно используют дозировку, соответствующую 15-20% При более высоких уровнях дозировки наполнителя для сохранения других желательных характеристик бумаги, например, прочности, необходимо использовать дополнительные дорогие химические добавки. В Европе это увеличивает затраты, оправдываемые вследствие высокой стоимости волокнистой массы. Однако меньшая стоимость волокнистой массы в США делает использование химических добавок для достижения более высокого замещения наполнителя менее экономически эффективным. Тем не менее, поскольку карбонат кальция составляет приблизительно 20-25% стоимости целлюлозного волокна, остается желательным экономичный способ увеличения уровня замещения целлюлозы наполнителем. Однако добавление наполнителя приводит к возникновению некоторых проблем.

Одна из проблем, связанная с добавлением наполнителя, заключается в том, что механическая прочность листа меньше, чем можно было ожидать из отношения волокнистой массы, несущей нагрузку к наполнителю, не несущему нагрузку. Обычное объяснение этого в том, что некоторые частицы наполнителя захватываются между волокнами, посредством чего уменьшается прочность соединений волокно-волокно, которые являются первостепенными источниками прочности бумаги.

Вторая проблема, связанная с добавлением наполнителей, заключается в том, что значительная часть мелких частиц вымывается водой в процессе образования листа в бумагоделательной машине. Регенерирование и рециркуляция частиц из сточных вод, обычно известных как белая вода, ставит перед изготовителем бумаги трудную задачу. В поиске возможности уменьшения этой проблемы многие исследователи изучали способ, с помощью которого наполнитель удерживался бы листом. Было установлено, что основным механизмом является совместное образование хлопьев, т.е. адгезия частиц пигмента к волокнам. Как результат этого открытия основное усилие в технологии наполнителя было сделано в увеличении адгезивных сил. Эта работа привела к разработке и применению широкого множества растворимых химических добавок, известных как средства удержания. Из этих средств наиболее давно известным и нашедшим наибольшее применение является сульфат алюминия, но в последние годы нашло применение множество соответствующих полимеров. Однако при наличии всех этих средств удержания удержание осуществляется еще далеко не полностью. Дополнительным механизмом удержания является фильтрация частиц пигмента с помощью бумажного полотна. Он приобретает относительную влажность при наличии крупных частиц наполнителя, но его эффект ничтожен для мелких наполнителей.

В аспекте продукта изобретение относится к новым волокнистым материалам, содержащим множество удлиненных волокон, имеющих стенку волокна, окружающую внутреннюю полость, и имеющим химическое соединение, загруженное во внутреннюю полость, вовнутрь стенок волокнистой массы волокон и на поверхность волокон.

В аспекте способа изобретение относится к способу получения химического соединения по месту вблизи волокон волокнистого материала. В этом способе обеспечивается волокнистый материал, который состоит из множества удлиненных волокон, имеющих стенку волокна, окружающую внутреннюю полость. Волокнистый материал имеет такое содержание влаги, чтобы уровень воды был в диапазоне 40-95 мас. волокнистого материала, и вода находилась по существу внутри внутренней полости волокон и внутри стенок волокнистой массы волокон. К волокнистому материалу добавляют химикат так, чтобы химикат соединялся с водой, представленной в волокнистом материале. Затем волокнистый материал приводят в контактирование с газом, который вступает во взаимодействие с химикатом, образуя водонерастворимое химическое соединение. Способ обеспечивает волокнистый материал, имеющий химическое соединение, загруженное вовнутрь полостей волокон, стенок волокнистой массы волокон и на поверхность волокон.

Хотя различные аспекты изобретения будут описаны более конкретно в отношении наполнения целлюлозы для производства бумаги, очевидно, что способ изобретения может быть приспособлен для применения с другими волокнистыми материалами, которые содержат множество удлиненных волокон, имеющих стенку волокнистой массы, окружающую внутреннюю полость, и который приспособлен для использования, когда существенное количество воды диспергировано во внутренней полости и стенках волокнистой массы.

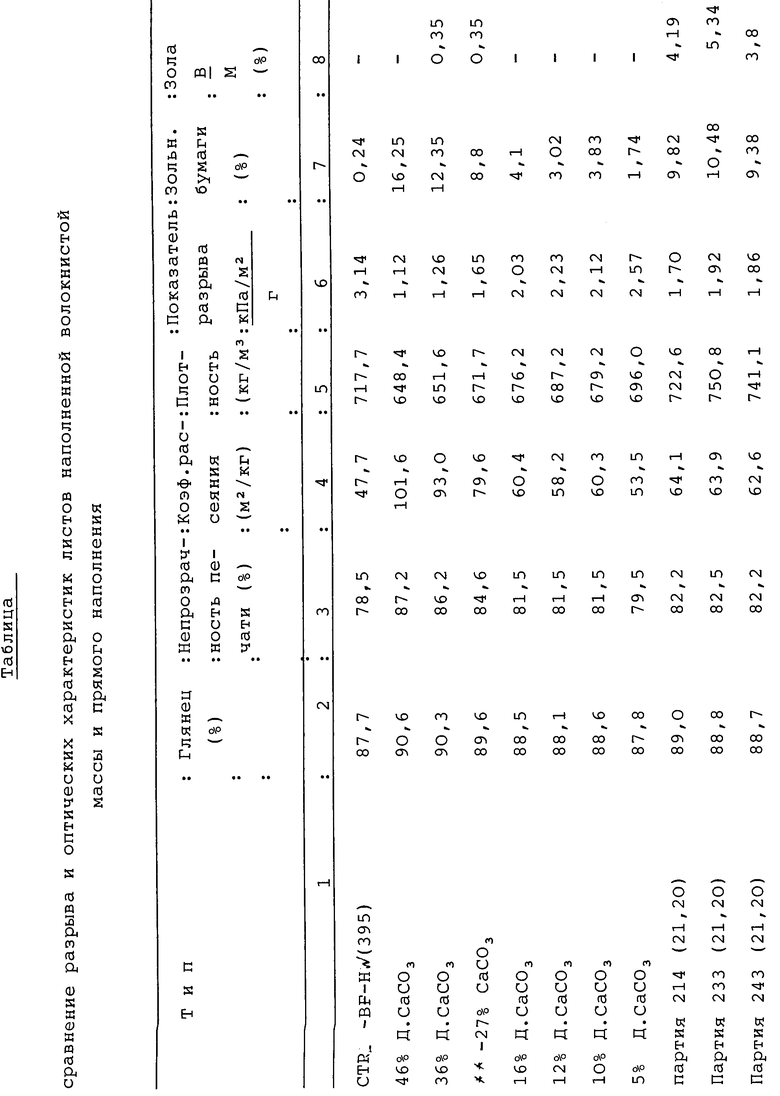

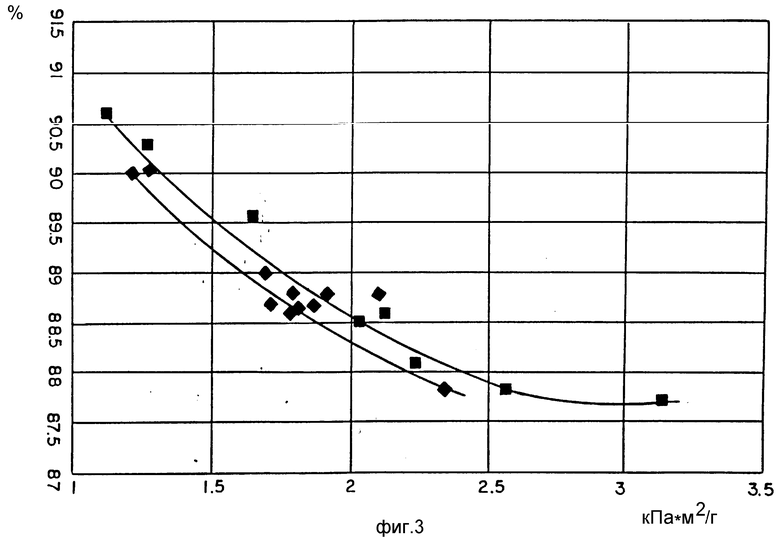

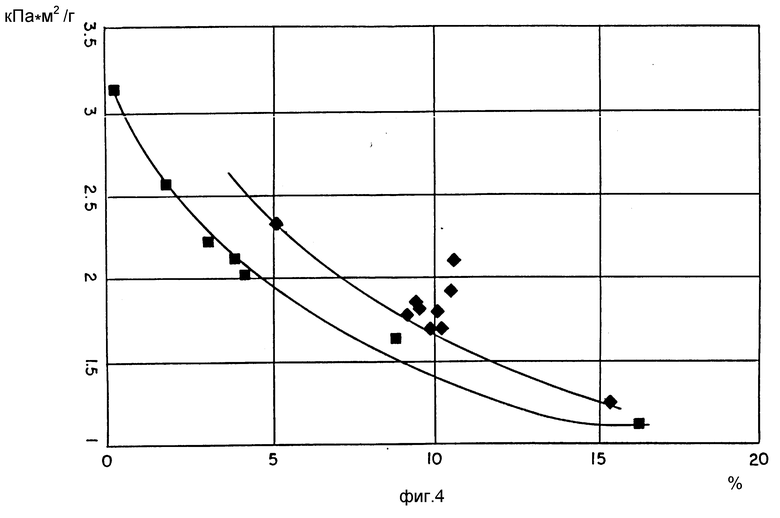

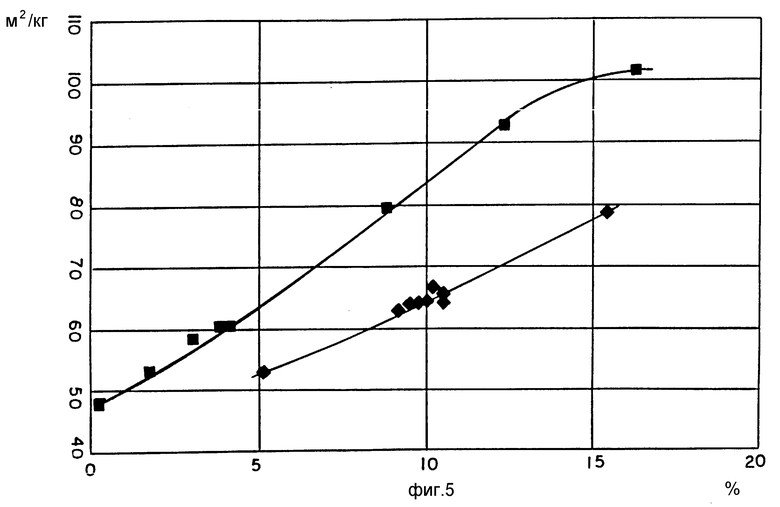

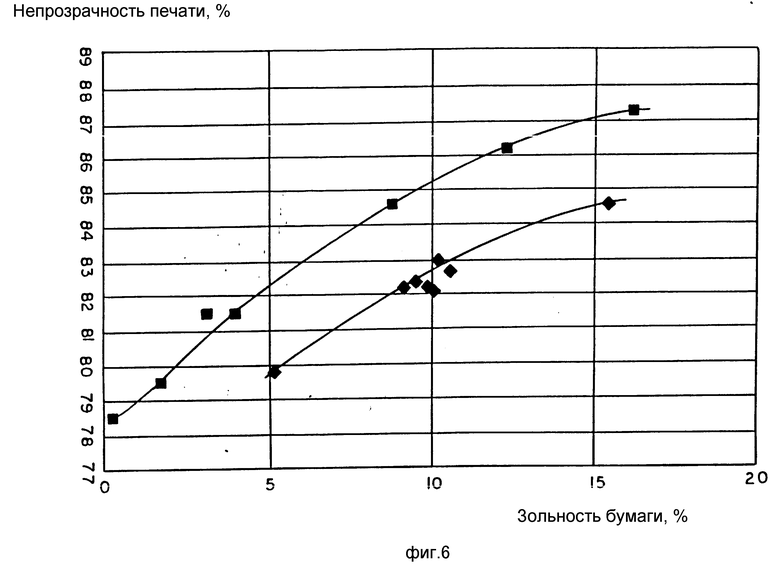

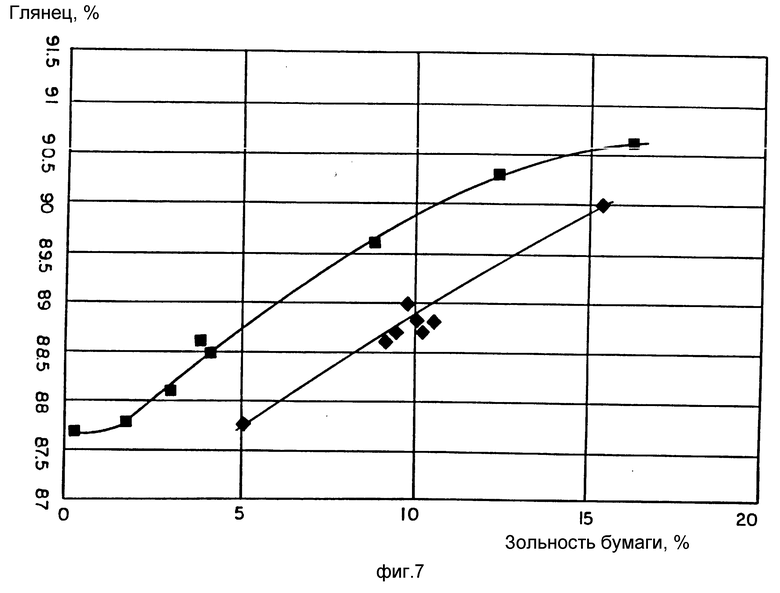

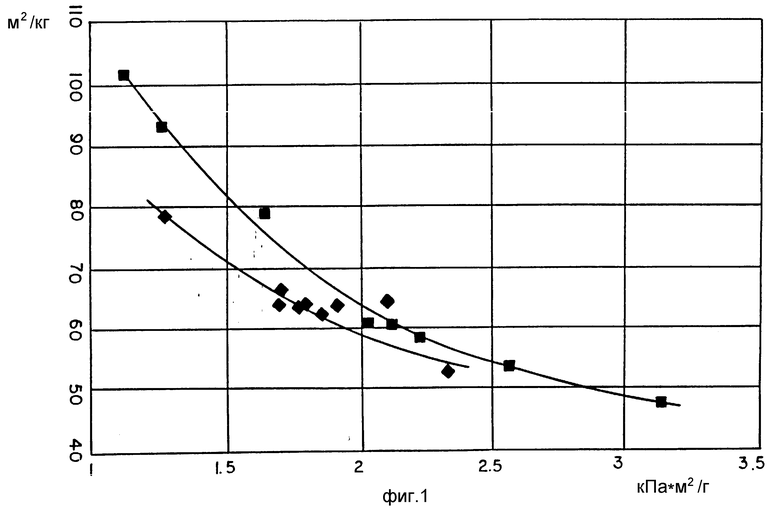

Фиг. 1-7 являются графическими зависимостями различных параметров листов бумаги, полученных из целлюлозы, наполненной карбонатом кальция в соответствии с изобретением, в сравнении с листами бумаги прямого наполнения на поверхности карбонатом кальция в соответствии со стандартным способом.

На фиг. 1 показаны сравнительные зависимости коэффициента рассеивания (м2/кг) от показателя разрыва (кПа•м2/г) листов прямого наполнения и листов наполнения волокнистой массы; на фиг.2 сравнительные зависимости непрозрачности печати (%) от показателя разрыва (кПа•м2/г) листов прямого наполнения и листов наполненной волокнистой массы; на фиг.3 сравнительные зависимости глянца (%) от показателя разрыва (кПа•м2/г) листов прямого наполнения и листов наполненной волокнистой массы; на фиг.4 сравнительные зависимости показателя разрыва (кПа•м2/г) от зольности (%) бумаги листов прямого наполнения и листов наполненной волокнистой массы; на фиг.5 сравнительные зависимости коэффициента рассеивания (м2/кг) от зольности (%) бумаги листов прямого наполнения и листов наполненной волокнистой массы; на фиг.6 - сравнительные зависимости непрозрачности печати (%) от зольности бумаги (%); на фиг. 7 сравнительные зависимости глянца (%) от зольности (%) бумаги листов прямого наполнения и листов наполненной волокнистой массы. На фиг.1-7 знак  прямое наполнение,

прямое наполнение,  наполнение волокнистой массы.

наполнение волокнистой массы.

Структура и физические свойства целлюлозных волокон являются важным аспектом изобретения. Наиболее широко используемыми целлюлозными волокнами для изготовления бумаги являются волокна, производные древесины. Выделенные с помощью процесса варки целлюлозы большинство волокон для изготовления бумаги представляют собой длинные полые трубки однородного размера на большей части длины, но сужающиеся на каждом конце. Вдоль длины волокна стенка волокна дерфорирована малыми отверстиями, которые соединяют центральный канал с наружной поверхностью волокна. Хорошо известно, что целлюлоза для изготовления бумаги может иметь высокое содержание влаги внутри клеточной стенки и центрального полого канала или полости без видимой влажности или без образования суспензии. Пример такой целлюлозы называют "осушенной массой целлюлозной крошки". Самый высокий уровень влаги, который может быть представлен в осушенной массе целлюлозной крошки без наличия свободной влаги на поверхности целлюлозы, зависит от типа древесины, используемой для получения целлюлозы, способа варки целлюлозы, используемого для разделения древесины на волокна и способа осушения. Уровень влаги для конкретной целлюлозы, при котором свободная вода появляется на поверхности, называется "уровнем свободной влаги". При уровнях влаги выше уровня свободной влаги волокна целлюлозы диспергируются в воде и образуется суспензия. В зависимости от типа целлюлозы уровень свободной влаги целлюлозы может быть от приблизительно 95 до примерно 90% влаги, т.е. от приблизительно 5 до примерно 10% целлюлозы. Все используемые в этой заявке проценты являются весовыми, а все температуры указаны в градусах Фаренгейта, если нет специальных указаний.

В соответствии с изобретением используется осушенная масса целлюлозной крошки, которая содержит меньше влаги, чем уровень свободной влаги. Предпочтительно, чтобы осушенная масса целлюлозной крошки содержала от приблизительно 40 до примерно 95 мас. влаги от общего веса. В основном варианте воплощения изобретения предпочтительно использовать осушенную массу целлюлозной крошки, имеющую от приблизительно 70 до примерно 15% влаги, т.е. от приблизительно 85 до примерно 30% целлюлозной волокнистой массы.

Способ наполнения волокон согласно изобретению применим к широкому диапазону волокон для изготовления бумаги. Этот способ может быть реализован на целлюлозах, полученных из многих видов древесины с помощью любого известного способа варки целлюлозы и процедур отбеливания. Целлюлоза может быть введена в процесс в "никогда не сушенном", обезвоженном состоянии или влагосодержание может быть восстановлено из сухого состояния водой до уровня влажности в пределах указанного диапазона.

Могут быть использованы целлюлозные волокна различных натуральных источников, включая волокна мягкой древесины, волокна твердой древесины, хлопка, жома, конопли и льна. Волокна могут быть получены с помощью химической варки целлюлозы, однако также могут быть использованы волокна, полученные с помощью механической варки целлюлозы, например, порубочных остатков, с помощью термохимической и химикотермомеханической варки целлюлозы. Волокна могут принять некоторую обработку, например, рафинирование или биение, до загрузки химического соединения в полость. Синтетические волокна, например, полые вискозные нити, обладающие податливыми внутренними полыми структурами, также могут получить наполнение полости с помощью предлагаемого способа.

Кроме того, в соответствии с изобретением окись кальция (известь) или гидроокись кальция смешивается с осушенной массой целлюлозной крошки, имеющей требуемый уровень влажности. В этой связи окись кальция может быть добавлена к воде, используемой для восстановления влагосодержания осушенных волокон до добавления воды к волокнам. После добавления окиси кальция к осушенной массе целлюлозной крошки и простого перемешивания в течение нескольких минут окись кальция (в виде белого порошка) соединяется с водой, образуя гидроокись кальция в массе волокон в целлюлозе. Поскольку как окись кальция, так и гидроокись кальция относительно нерастворимы в воде (1,2 и 1,6 г/л, соответственно) и не имеется существенной свободной поверхностной влаги на волокнах, не совсем понятен механизм, посредством которого окись кальция втягивается в воду, расположенную внутри полостей волокнистой массы и стенок волокнистой массы. Однако окись кальция энергично взаимодействует с водой в процессе экзотермической реакции, дающей гидроокись кальция, при этом 100 г негашеной извести достаточно, чтобы нагреть 200 г воды от 0oF до кипения. Несмотря на отсутствие какой-либо подходящей теории, представляется, что окись кальция вступает во взаимодействие с водой у поверхностей отверстий волокон, образуя гидроокись кальция и что гидроокись кальция втягивается в клеточные стенки и внутреннюю полость целлюлозных волокон с помощью гидростатических сил. По этой причине в предлагаемом способе предпочтительно используют разновидности окиси кальция, обладающие высокой химической активностью. Менее приемлемы разновидности с меньшей химической активностью, например, дозированный известняк и "мертвая" негашеная известь.

Окись кальция и гидроокись кальция могут быть добавлены в любом требуемом количестве до примерно 50% от веса сухого целлюлозного материала. Нижний предел добавления окиси кальция может быть как угодно низок, но предпочтительно, чтобы он был не менее 0,1%

Предпочтительнее всего, чтобы окись кальция или гидроокись кальция были представлены на уровне от приблизительно 10 до примерно 40% от веса сухого целлюлозного материала. Двуокись углерода добавляют до уровня, достаточно, чтобы вызвать полную реакцию химиката с газом с целью образования водонерастворимого химического соединения. Поскольку дальнейшая реакция не имеет места, может быть избыток газа. Поскольку в этом случае не образуется чуждого химического соединения, как, например, в случае осаждения водонерастворимого химического соединения двумя водорастворимыми солями, нет необходимости промывать целлюлозный материал после обработки двуокисью углерода в соответствии с изобретением для наполнения волокон осажденным карбонатом кальция. В случае целлюлозы для производства бумаги целлюлоза может быть немедленно перемещена на операцию изготовления бумаги, где она преобразуется в суспензию, рафинируется и помещается в машину Фурдинье или другое соответствующее бумагоделательное устройство. С другой стороны, целлюлоза для производства бумаги с загруженным вовнутрь химическим соединением может быть дополнительно осушена и поставляться как предмет коммерции на бумагоделательное предприятие для последующего использования.

Было установлено, что на осаждение карбоната кальция в целлюлозные волокна, содержащие от приблизительно 40 до примерно 85% влаги (15-60% волокнистой массы) и наполненные окислом кальция или гидроокисью кальция в диапазоне от приблизительно 10 до примерно 40% просто сказывается воздействие в контейнере с избыточным давлением при небольшом сдвиговом перемешивании. Предпочтительно, чтобы давление двуокиси углерода состояло от приблизительно 5 до примерно 60 psig, и перемешивание с малым сдвигом продолжалось в течение от приблизительно 1 до примерно 60 мин.

Также было установлено, что волокна, содержащие от приблизительно 95 до примерно 85% влаги (5-15% волокнистой массы) и подобное наполнение окисью кальция, для полного осаждения карбоната кальция требуют энергичной обработки при высоком сдвиге в течение контактирования с двуокисью углерода. В связи с этим может быть использовано любое смешивающее устройство с высоким сдвигом. Предпочтительно, чтобы обработка при высоком сдвиге была достаточной для передачи от приблизительно 10 до примерно 70 Вт•ч энергии 1 кг волокнистой массы (сухого веса).

Было установлено, что простым способом обеспечения контактирования двуокиси углерода с целлюлозой для производства бумаги в условиях обработки при высоком сдвиге является обработка с помощью рафинера при избыточном давлении. Герметичный рафинер является хорошо известной единицей оборудования, используемого в бумагоделательной промышленности, состоящего из цилиндрического бункера, в который загружается целлюлоза для производства бумаги. Цилиндрический бункер является газонепроницаемым и может выдерживать газ, находящийся под избыточным давлением. Вращающийся вал, содержащий рычаги лопастей, размещается в бункере для предотвращения маттирования целлюлозы для производства бумаги. Ниже бункера расположен винт шнека для транспортирования целлюлозы для производства бумаги во внутреннее пространство между комплектом сочетающихся дисков. Один диск является стационарным, в то время как другой диск (противоположный) приводится в движение с помощью двигателя. Диски разнесены на достаточное расстояние, чтобы нарезать целлюлозную крошку, когда целлюлоза проходит между стационарным и вращающимся дисками. Диски могут быть обеспечены рафинирующими поверхностями. Было также найдено приемлемым применение пластины "дьявольского зуба", или волокнообразующей пластины. До приведения целлюлозы в контактирование с вращающейся пластиной двуокись углерода закачивается в герметичный бункер для создания избыточного давления двуокиси углерода в бункере и остается в контакте с целлюлозой, в то время как целлюлоза для производства бумаги перемешивается и во время транспортирования целлюлозы с помощью шнека через диски рафинера.

Было также установлено, что не представляется возможным воздействовать на реакцию между окисью кальция или гидроокисью кальция и двуокисью углерода путем продувания двуокиси углерода через смесь осушенной целлюлозной крошки и окиси кальция или гидроокиси кальция.

В результате исследования листов бумаги, полученных в соответствии с изобретением было установлено, что приблизительно 50% осажденного карбоната кальция удерживается волокнами целлюлозы. Остальные 50% регенерируются в виде белой воды, которая может быть использована для наполнения бумаги в бумагоделательной машине в соответствии со стандартными способами наполнения поверхности. Удержанный карбонат кальция распределяется примерно равномерно в полости, внутри клеточных ячеек целлюлозных волокон и на поверхности целлюлозных волокон. Более высокого уровня удержания достигают осаждением карбоната кальция в контейнере с избыточным давлением при низком сдвиге, чем с помощью применения рафинера с избыточным давлением. Однако качество листов, полученных из целлюлозы, в которой на осаждение оказывалось влияние рафинера с избыточным давлением, выше.

Следующий пример дополнительно поясняет различные признаки изобретения, но при этом нет намерения ограничить объем изобретения, как изложено в прилагаемой формуле изобретения.

Материалы.

Целлюлоза используемыми целлюлозами были смесь целлюлозы мягкой древесины и смесь целлюлозы твердой древесины, которые поставлялись Консолидэйтид Пейпер Ко, дополнительно рафинированные в однодисковом рафинере со свободностью целлюлозы 410 и 180 (CSF) для мягкой древесины и 395 и 290 (CSF) для твердой древесины.

Кальциевые реагенты использованная окись кальция была технической чистоты (Фишер Кемикэл Ко) или известью высокой активности Континентэл (Маблхэл Лайм Ко). Использовали также гидроокись кальция аналитической чистоты (Олдрич Кемикэл). Для сравнения с прямым наполнением использовали карбонат кальция чистоты изготовителя бумаги (Пфайцер).

Оборудование.

Смеситель для смешивания кальциевых реагентов с целлюлозой использовали трехскоростной смеситель пищевых продуктов Хобарта на лабораторном столе типа А с бункером из нержавеющей стали, имеющем емкость 20 кварт и плоскую лопасть.

Рафинер в качестве как реакционной камеры, так и рафинера для осаждения карбоната кальция и введения его в волокна целлюлозы использовали герметичный дисковый рафинер Спраута-Бауэра.

Фильтрующая центрифуга эта двухскоростная центрифуга, оборудуется перфорированным сосудом, облицованным полотняной оболочкой для фильтрования непрерывного потока суспензии низкой консистенции.

Анализатор волокнистой массы Бауэра-Мак Нетта промышленный стандартный способ определения удержания невыщелачиваемого наполнителя.

Муфельная печь для образцов озоления использовали печь типа Термодайн.

Стандартная процедура проведения рафинирования.

Хобарт для каждой партии 1 кг целлюлозы (исходя из сухого веса волокнистой массы) смешивали в смесителе Хобарта с переменными количествами кальциевого реагента и водой, требуемой для конкретного химического наполнителя и консистенции. Целлюлозу смешивали в течение 15 мин при малой скорости (приблизительно 110 об/мин) для равномерного распределения кальция.

Рафинер затем целлюлозу высокой консистенции загружали в бункер рафинера, который закрывали и герметизировали. Для взаимодействия с гидроокисью кальция в бункер вводили двуокись углерода. Двуокись углерода содержалась в этом резервуаре под давлением 20 фунтов в течение 15 мин. В течение этого периода карбонат кальция осаждался в волокнах целлюлозы путем реакции окиси кальция или гидроокиси кальция с двуокисью углерода. Затем целлюлоза рафинировалась а атмосфере двуокиси углерода при требуемых зазоре пластины и скорости подачи для обеспечения непосредственного контакта карбоната и волокон.

Прямое наполнение для сравнения целлюлозы наполнялись непосредственно карбонатом кальция без помощи рафинера с избыточным давлением. Целлюлоза для прямого наполнения разделялась на волокна в британском разрывателе в соответствии со стандартом Таппи Т-205 для приготовления листов 60 г/м2 и загружалась в раздаточный резервуар. К суспензии целлюлозы низкой консистенции в раздаточном резервуаре добавляли переменные количества карбоната кальция и перемешивали для обеспечения гарантии однородного распределения до изготовления листов.

Центрифугирование для избежания этапа перемешивания консистенции с помощью смесителя Хобарта целлюлозы иногда загружали окисью кальция или гидроокисью кальция при низкой консистенции и затем осушали. Целлюлозу и кальциевый реагент перемешивали при консистенции 2% с помощью воздушной мешалки в течение 15 мин. Затем суспензию целлюлозы подавали в фильтрующую центрифугу для осушения целлюлозы до консистенции приблизительно 30% Целлюлозу удаляли из оболочки центрифуги, нарезали и загружали в рафинер с избыточным давлением для взаимодействия с двуокисью углерода.

Способы испытания.

Растровая электронная микроскопия микроанализы с помощью растрового электронного микроскопа и рентгеновских лучей выполняли на поперечных сечениях волокон целлюлозы и листов. Сечения делали лезвием бритвы с помощью ручного реза. Сухие кусочки целлюлозы и полосы листов бумаги (1х0,3 см) крепили к коротким алюминиевым штырям и покрывали золотом с помощью катодного распыления. Образцы фотографировали в растровом электронном микроскопе типа JEOL 840 при ускоряющем напряжении 20 кВ.

Рентгенолучевой микроанализ растрового электронного микроскопа образцы приготавливали так же, как для наблюдений в растровом электронном микроскопе, но крепили к коротким графитовым образцам и покрывали проводящим слоем графита.

Рентгенолучевой микроанализ выполняли с помощью энергодисперсионного спектрометра в сочетании с растровым микроскопом. Спектр микроанализа записывали в диапазоне энергии 15 кВ.

Продукты приготовления образцов для рентгенолучевого анализа делали необходимым контроль проводить так, чтобы получить достоверные данные. Образцы целлюлозы и листов сушили одновременно в одних условиях. Это исключало возникновение вариаций из-за несоответствия процедур. После сушки образца необходимо принять меры, чтобы не подвергать его воздействию влаги. Образцы не подвергали воздействию окружающего воздуха и не хранили в экстракторе с химическим влагопоглотителем из-за опасения элементарного загрязнения. Все данные рентгенолучевого анализа были получены с помощью методики, сравнимой с получением подобных стандартных образцов для биологического рентгенолучевого анализа.

Испытание карбоната.

Образцы целлюлозы и листа бумаги помещали в 1%-ный водный нитрат серебра на 30 мин, промывали в дистиллированной воде, помещали в 5%-ный водный тиосульфат натрия на 3 мин и промывали водопроводной водой (способ Ван Косса для карбонатов). Карбонатные группы (кальций) окрашиваются в черный цвет. Для подтверждения присутствия карбонатов проводили быстрые испытания образцов методом пятна.

Испытания целлюлозы/бумаги.

Когда каждый наполненный образец целлюлозы выгружали из рафинера для определения свободности, рН и содержания золы делали произвольную выборку. Содержание зоны целлюлозы оценивали с помощью способа Таппи-211. Листы бумаги (60 г/м2) получали из целлюлозы с помощью стандартного способа Таппи Т-205. И в этом случае содержание золы определяли в листе бумаги, и процент удержания считали процентом наполнителя в листе бумаги, основываясь на проценте наполнителя в целлюлозе (и вычитая небольшую заготовку исходного содержания золы целлюлозы). Поэтому процент удержания представляет удержание наполнителя, которое остается в целлюлозе в течение стандартного образования листа бумаги. Другая выборка целлюлозы из выгрузки рафинера подвергается тщательному промыванию (20 мин) водопроводной водой в камере ректификационной колонны Бауэра-Мак Нетта волокнистой массы и собиранию на сетке 20 меш. В этом образце целлюлозы, промытом с помощью устройства Бауэра-Мак Нетта определяют содержание золы и идентифицируют с данными таблиц, как золы В/М.

Листы бумаги использовали для оценки показателя разрыва и для оценки оптических характеристик. Показатель разрыва, определенный с помощью способа Таппи Т-403, является удобной мерой прочности и приемлемой мерой соединения волокнистой массы. Плотности листов измеряли в соответствии со способом Таппи Т-220, которые, как оказалось, в значительной степени коррелировали со свободностью и показателем разрыва. Оптические свойства, глянец, непрозрачность и коэффициент рассеивания определяли с помощью фотометра типа Технидайн.

Растровая электронная микроскопия.

Начальные эксперименты наполнения с помощью CaO показали, что ромбоэдральные кристаллы кальцита достигают размера 1-3 мкм, что было подтверждено с помощью электронного микроскопа. Растровая электронная микроскопия поперечных сечений волокон целлюлозы и листов бумаги показала, что карбонат кальция осаждается в виде дискретных угловатых частиц, т.е. кристаллов. Кристаллические агрегаты можно видеть в полости и на поверхности. Характерный спектр кальция обнаружен внутри клеточной стенки так же, как на поверхности волокон и в полости клетки. Эта последняя информация указывает на то, что часть ионов кальция может также дифундировать в стенки волокнистой массы. Подтвердилось наличие карбоната кальция в полости и на поверхности целлюлозы и волокон листа бумаги.

В таблице приведено сравнение разрывных и оптических характеристик (при одинаковой начальной свободности) листов партии рафинера. Две цифры в круглых скобках, например (15,20), указывают на консистенцию целлюлозы и наполнение кальциевого реагента, соответственно. Кроме того, для сравнения приведены разрывные и оптические характеристики листов, в которых дозировка наполнителя была получена путем прямого добавления в процессе формирования листа бумаги карбоната чистоты изготовителя бумаги (Пфайфер). Результаты таблицы показаны также на фиг.1-7. Если коэффициент рассеивания, непрозрачность или глянец строят в зависимости от показателя разрыва, точки фиг.1-7, соответствующие листам наполненной волокнистой массы, лежат примерно на подобных кривых как точки, соответствующие листам прямого наполнения. Эти графики показывают ожидаемую обратную зависимость между оптическими характеристиками и прочностью, т.е. когда прочность разрыва увеличивается, требуемые оптические характеристики ухудшаются. Факт, что как листы наполненной волокнистой массы, так и листы прямого наполнения лежат на подобных кривых означает, что при любом данном увеличении оптических характеристик следует ожидать потерю прочностных свойств безотносительно к тому, как внесен наполнитель.

Фиг. 4 графическая зависимость показателя разрыва от содержания золы листа прямого наполнения представляет ровную кривую; и в этом случае показано, что, когда содержание золы увеличивается, разрывная прочность уменьшается. Точки, соответствующие листам наполненной волокнистой массы размещаются на подобной кривой, и кривая, соответствующая листам наполненной волокнистой массы, лежит значительно выше кривой листов прямого наполнения. Это означает, что при сравниваемом содержании золы, листы наполненной волокнистой массы изобретения являются значительно прочнее. Как видно на фиг.5-7, справедливо также обратное утверждение, когда оптические характеристики построены в зависимости от содержании золы. При одинаковом содержании золы листы прямого наполнения обладают более высокими оптическими характеристиками, чем листы наполненной волокнистой массы по изобретению.

Было показано, что наполнение волокнистой массы карбонатом кальция может быть выполнено с помощью реакции по методу между окисью кальция (или гидроокисью кальция) и двуокисью углерода в осушенной целлюлозной крошке высокой консистенции. Дисковый рафинер Спраут-Бауэра при избыточном давлении адекватно служит в качестве как реакционной камеры, так и средства получения хорошей дисперсии наполнителя и волокнистой массы. При исследовании с помощью растрового электронного микроскопа обнаружено наличие кристаллов карбоната кальция как на наружных поверхностях волокнистой массы, так и внутри полости клетки; а рентгенолучевой микрозондовый анализ указывает на наличие кальция внутри клеточной стенки. Оптимальные условия наполнения волокнистой массы с помощью рафинера под избыточным давлением имеет место при консистенции 18% для целлюлозы мягкой древесины и 21% для целлюлозы твердой древесины.

В некоторых отношениях свойства листов, полученных из целлюлозы с наполненной волокнистой массой выше характеристик листов прямого наполнения. При сравнении в случае одинакового наполнителя и одинаковой свободности листы наполненной волокнистой массы обладают более высокой разрывной прочностью. Это указывает на то, что сравнительная разрывная прочность может быть получена при более высоком содержании золы для листов, полученных из целлюлозы, наполненной волокнистой массы, чем для листов, полученных из целлюлозы прямого наполнения. Кроме того, при одинаковых разрывных прочностях получают подобные оптические характеристики. Это позволяет использовать карбонат кальция более низкой стоимости для замены более дорогой волокнистой массы без потери разрывных и оптических характеристик. Это потенциально большая экономия в производстве бумаги.

При равных содержаниях золы худшие оптические характеристики по сравнению с листами прямого наполнения частично понятны, поскольку карбонат бумагоделателя специально разработан в зависимости от морфологии кристаллов и размера частиц для достижения максимального рассеивания. Кроме того, наполнитель в тесном контакте с материалом клетка-стенка (например, внутри клеточной полости) может обеспечить меньшее рассеивание вследствие различия показателя преломления между наполнителем и воздухом.

Использование: изобретение относится к способу наполнения целлюлозного волокна карбонатом кальция и к наполненной бумаге, получаемой с помощью этого способа. Сущность изобретения: способ наполнения карбонатом кальция целлюлозных волокон обеспечивает получение волокнистого целлюлозного материала, который состоит из множества удлиненных целлюлозных волокон, имеющих трубчатые стенки, окружающие внутреннюю полость, которые содержат осажденный карбонат кальция. Наполненная бумага или волокнистый материал имеют такое влагосодержание, что устанавливается уровень влаги в диапазоне 40-95 мас.% волокнистого материала, и вода размещается по существу внутри полости трубчатых стенок целлюлозных волокон и в стенках волокнистой массы целлюлозных волокон. К волокнистой целлюлозной массе добавляют химикат, чтобы химикат разместился в воде, присутствующей в волокнистой целлюлозной массе. Затем волокнистая масса приводится в контактирование с газом, который вступает в реакцию с химикатом, образуя водонерастворимое химическое соединение. Этот способ обеспечивает получение наполненной бумаги, имеющей химическое соединение, размещенное внутри полостей и в стенках волокнистой массы множества целлюлозных волокон. 3 с. и 7 з.п. ф-лы, 1 табл., 7 ил.

| US, патент, 4510020, кл.D 21H 3/40, 1985 | |||

| РСТ, патент, WO, 91/01409, кл.D 21H 17/70, 1991. |

Авторы

Даты

1997-12-10—Публикация

1993-09-03—Подача