Область техники, к которой относится изобретение

Данное изобретение относится к целлюлозным нанофиламентам, к способу получения целлюлозных нанофиламентов из натуральных волокон, происходящих из древесной и других растительных целлюлоз, к устройству нанофибриллирования, используемому для получения нанофиламентов и к способу увеличения прочности бумаги.

Предшествующий уровень техники

Технологические и функциональные добавки обычно используются в получении бумажных, картонных и в виде бумаги тиссью продуктов для улучшения удерживания материала, прочности листа, гидрофобности и других функциональных характеристик. Указанными добавками обычно являются водорастворимые или эмульгирующиеся синтетические полимеры или смолы, получаемые из нефти, или модифицированные натуральные продукты, такие как крахмалы, гаргамы и производные целлюлозы, такие как карбоксиметилцеллюлоза, получаемая из растворяющейся целлюлозной пульпы. Хотя большая часть указанных добавок может улучшить прочность сухой бумаги, они фактически не улучшают прочность никогда не подвергавшегося сушке влажного листа. Еще высокая прочность влажного холста является существенной для хорошей прогонности бумагоделательной машины. Другим недостатком указанных добавок является их чувствительность к химической природе целлюлозной шихты, где они могут быть деактивированы высокой проводимостью и высоким уровнем анионных растворенных и коллоидных веществ. Чтобы быть эффективными, полимеры должны адсорбироваться на поверхности волокон и мелких частиц и затем удерживаться в холсте в процессе его получения. Однако такая адсорбция полимера никогда не составляет 100%, большая часть полимера циркулирует в системе оборотной воды машины, где полимер может деактивироваться или теряться в сточной воде, что добавляет нагрузку обработке выходящего потока.

Крафт-волокна из беленой мягкой древесины обычно используются для обеспечения прочности в получении сортов бумаги, бумаги тиссью и картона в качестве упрочняющего компонента. Однако для того, чтобы быть эффективными, они должны быть хорошо рафинированы перед их смешением с целлюлозной шихтой и введены на уровнях обычно в интервале от 10% до 40% в зависимости от сорта. Рафинирование вводит фибриллирование в целлюлозные волокна и увеличивает их потенциал скрепления.

В US 4374702 (Turbak et al., 1983) рассматривается тонко разделенная целлюлоза, называемая микрофибриллированной целлюлозой (MFC), и способ ее получения. Микрофибриллированная целлюлоза состоит из укороченных волокон, скрепленных с множественными тонкими фибриллами. В процессе микрофибриллирования боковые связи между фибриллами в стенке волокна разрываются с получением в результате частичного разъединения фибрилл или разветвления волокон, как определено в US 6183596, US 6214163 и US 7381294. В Способе US 4374702 (Turbak et al.) микрофибриллированная целлюлоза получается при форсированном повторном пропускании целлюлозной пульпы через небольшие отверстия гомогенизатора. Указанные отверстия образуют действие высокого сдвига и превращают целлюлозные волокна в микрофибриллированную целлюлозу. Высокое фибриллирование увеличивает химическую доступность и дает в результате высокое значение водоудержания, что позволяет достигнуть точки гелеобразования при низкой консистенции. Было показано, что MFC улучшает прочность бумаги при использовании в высоких дозах. Например, сопротивление продавливанию бумаги, полученной из неразбитой крафт-целлюлозы, улучшается на 77%, когда лист содержит примерно 20% микрофибриллированной целлюлозы. Длина и соотношение размеров микрофибриллированных волокон в патенте не определены, но волокна были предварительно подвергнуты рубке перед прохождением через гомогенизатор. Японские патенты JP 58197400 и JP 6203360 также заявляют, что микрофибриллированная целлюлоза, полученная в гомогенизаторе, улучшает разрывную прочность бумаги.

MFC после сушки имеет трудность в повторном диспергировании в воде. Okumura et al. и Fukui et al. (Daicel Chemical) разработали два способа достижения повторного диспергирования высушенной MFC без потери ее вязкости (JP 60044538, JP 60186548).

Matsuda et al. рассматривают супермикрофибриллированную целлюлозу, которая была получена при введении стадии измельчения перед гомогенизатором высокого давления (US 6183596 и US 6214163). Также как в предыдущих рассмотрениях, микрофибриллирование в способе Matsuda et al. проходит при разветвлении волокон, тогда как форма волокон сохраняется, с образованием микрофибриллированной целлюлозы. Однако супермикрофибриллированная целлюлоза имеет более короткую длину волокна (50-100 мкм) и более высокое значение водоудержания по сравнению с рассмотренным ранее. Соотношение размеров супер-MFC находится в интервале 50-300. Супер-MFC была предложена для использования в получении бумаг с покрытием и грунтованных бумаг.

MFC также может быть получена при пропускании пульпы десять раз через измельчитель без дополнительной гомогенизации (Tangigichi and Okamura, Fourth European Workshop on Lignocellulosics and Pulp, Italy, 1996). Прочная пленка, формованная из MFC, была также описана Tangigichi and Okamura (Polymer International 47 (3): 291-294 (1998)). Subramanian et al. (JPPS 34 (3) 146-152 (2008)) использовали MFC, полученную из измельчителя, в качестве главного компонента шихты для получения листов, содержащих свыше 50% наполнителя.

Suzuki et al. рассматривают способ получения микрофибриллированного целлюлозного волокна, которое также определяется как разветвленное целлюлозное волокно (US 7381294 и WO 2004/009902). Способ состоит из обработки пульпы в рафинере по меньшей мере десять раз, но, предпочтительно, 30-90 раз. Авторы изобретения заявляют, что указанный способ является первым способом, который обеспечивает непрерывное получение MFC. Получаемая MFC имеет длину короче 200 мкм, очень высокое значение водоудержания выше 10 мл/г, что заставляет ее образовывать гель при консистенции примерно 4%. Предпочтительным исходным материалом изобретения Suzuki et al. являются короткие волокна крафт-целлюлозы из твердой древесины.

Суспензия MFC может быть использована в ряде продуктов, включая пищевые продукты (US 4341807), косметические продукты, фармацевтические продукты, краски и буровой раствор (US 4500546). MFC может также использоваться в качестве упрочняющего наполнителя в резиновых формованных изделиях и других композитах (WO 2008/010464, JP 2008297364, JP 2008266630, JP 2008184492) или как главный компонент формованных изделий (US 737814 9).

MFC в вышеуказанных рассмотрениях представляют собой укороченные целлюлозные волокна с разветвлениями, состоящие из фибрилл, которые не являются отдельными фибриллами. Целью микрофибриллирования является увеличение доступности волокна и водоудержания. Значительное улучшение прочности бумаги было достигнуто только при введении большого количества MFC, например, 20%.

Cash et al. рассматривают способ получения производной MFC (US 6602994), например, микрофибриллированной карбоксиметилцеллюлозы (CMC). Микрофибриллированная CMC улучшает прочность бумаги подобно обычной CMC.

Charkraborty et al. описывают новый способ получения целлюлозных микрофибрилл, который содержит рафинирование PFI-мельницей с последующим криодроблением в жидком азоте. Фибриллы, полученные указанным способом, имеют диаметр примерно 0,1-1 мкм и соотношение размеров в интервале 15-85 (Holzforschung 59 (1): 102-107 (2005)).

Мелкие целлюлозные структуры, микрофибриллы или нанофибриллы с диаметром примерно 2-4 нм получают из недревесных растений, содержащих только главные стенки, такие как целлюлоза из сахарной свеклы (US 5964983 (Dianand et al.)).

Для того, чтобы быть совместимыми с гидрофобными смолами, может быть введена гидрофобность на поверхность микрофибрилл (US 6703497 (Ladouce et al.)). Этерифицированные на поверхности микрофибриллы для композитных материалов рассматриваются в US 6117545 (Cavaille et al.). Повторно диспергируемые микрофибриллы, полученные из недревесных растений, рассматриваются в US 6231657 (Cantiani et al.).

Для того, чтобы снизить энергию и избежать закупоривания в получении MFC с флюидизаторами или гомогенизаторами, Lindstrom et al. предложили предварительную обработку древесной целлюлозы рафинированием и ферментом перед способом гомогенизации (WO 2007/091942, 6th International Paper and Coating Chemistry Symposium). Конечная MFC является мельче с шириной 2-30 нм и длиной от 100 нм до 1 мкм. Для того, чтобы отличать ее от ранней MFC, авторы назвали ее наноцеллюлозой (Ankerfors and Lindstrom, 2007, PTS Pulp Technology Symposium) или нанофибриллами (Ahola et al., Cellulose 15 (2): 303-314 (2008)). Наноцеллюлоза или нанофибриллы имеют очень высокое значение водоудержания и ведут себя подобно гелю в воде. Для улучшения скрепляющей способности целлюлозу карбоксиметилируют перед гомогенизацией. Пленка, полученная с 100% такой MFC, имеет разрывную прочность в семь раз выше, чем некоторые обычные бумаги, и в два раза выше, чем некоторые бумаги тяжелого режима (Henriksson et al., Biomacromolecules 9 (6): 1579-1585 (2008); US 2010/0065236 A1). Однако благодаря небольшому размеру указанной MFC, пленка должна формоваться на мембране. Для удержания в листе без мембраны указанных карбоксиметилированных нанофибрилл в шихте целлюлозы применяется упрочняющий во влажном состоянии агент перед введением нанофибрилл (Ahola et al., Cellulose 15 (2): 303-314 (2008)). Анионная природа нанофибрилл уравновешивает катионный заряд, придаваемый упрочняющим во влажном состоянии агентом, и улучшает характеристики упрочняющих агентов. Подобные наблюдения с нанофибриллированной целлюлозой описаны Schlosser (IPW (9): 41-44 (2008)). Используемая в отдельности нанофибриллированная целлюлоза действует подобно фракции очень мелких волокон в бумажном сырье.

Нановолокна с шириной 3-4 нм были описаны Isogai et al. (Biomacromolecules 8 (8): 2485-2491 (2007)). Нановолокна получают окислением беленой крафт-целлюлозы 2,2,6,6-тетраметил-пиперидин-1-оксил-радикалом (TEMPO) перед гомогенизацией. Пленка, формованная из нановолокон, является прозрачной и имеет также высокую разрывную прочность (Biomacromolecules 10 (1): 162-165 (2009)). Нановолокна могут использоваться для армирования композитных материалов (патентная заявка US 2009/0264936 А1).

Еще более мелкие целлюлозные частицы, имеющие уникальные оптические свойства, рассматриваются в US 5629055 (Revol et al.). Указанные микрокристаллические целлюлозы (МСС), или нанокристаллические целлюлозы, как переименовано недавно, получаются кислотным гидролизом целлюлозной пульпы и имеют размер примерно 5 нм х 100 нм. Имеются другие способы получения МСС, например способ, рассмотренный в US 7497924 (Nguen et al.), которым получают МСС, содержащую высокие уровни гемицеллюлозы.

Вышеуказанные продукты, наноцеллюлоза, микрофибриллы или нанофибриллы, нановолокна и микрокристаллическая целлюлоза, или нанокристаллическая целлюлоза, является относительно короткими частицами. Они обычно являются короче 1 мкм, хотя некоторые могут иметь длину до нескольких микрон. Отсутствуют данные, указывающие на то, что указанные материалы могут быть использованы в отдельности в качестве упрочняющего агента вместо традиционных упрочняющих агентов для бумажного производства. Кроме того, в современных способах получения микрофибрилл или нанофибрилл целлюлозные волокна должны быть обязательно подвергнуты рубке. Как указано в US 6231657 (Cantiani et al.), микрофибриллы или нанофибриллы не могут быть просто распутаны из древесных волокон без рубки. Таким образом, их длина и соотношение размеров являются ограниченными.

Совсем недавно в US 7566014 (Koslow and Suthar) рассмотрен способ получения фибриллированных волокон с использованием открытоканального рафинирования на пульпах низкой консистенции (т.е. 3,5% масс. сухого вещества). В патенте рассматривается открытоканальное рафинирование, которое сохраняет длину волокна, тогда как замкнутоканальное рафинирование, такое как в дисковом рафинере, укорачивает волокна. В своей последующей патентной заявке (US 2008/0057307) те же авторы дополнительно рассматривают способ получения нанофибрилл с диаметром 50-500 нм. Способ состоит из двух стадий: сначала использование открытоканального рафинирования с получением фибриллированных волокон без укорачивания с последующим замкнутоканальным рафинированием с высвобождением отдельных фибрилл. Указано, что заявленная длина свободных фибрилл является такой же, как у исходных волокон (0,1-6 мм). Авторы настоящего изобретения считают это маловероятным, поскольку замкнутоканальное рафинирование неизбежно укорачивает волокна и фибриллы, как указано теми же авторами и в других рассмотрениях (US 6231657, US 7381294). Замкнутоканальное рафинирование авторов относится к промышленным роллу, дисковому рафинеру и гомогенизаторам. Указанные устройства используются для получения микрофибриллированной целлюлозы и наноцеллюлозы в других решениях уровня техники, указанных ранее. Ни один из указанных способов не дает отсоединенную нанофибриллу с такой большой длиной (свыше 100 мкм). Koslow et al. подтверждают в US 2008/0057307, что замкнутоканальное рафинирование ведет как к фибриллированию, так и к снижению длины волокна и дает значительное количество мелочи (коротких волокон). Таким образом, соотношение размеров указанных нанофибрилл должно быть подобным прототипу, а отсюда относительно низким. Кроме того, способ Koslow et al. состоит в том, что фибриллированные волокна, поступающие на вторую стадию, имеют степень помола 50-0 мл CSF, тогда как получаемые нановолокна еще имеют степень помола 0 после замкнутоканального рафинирования или гомогенизирования. Нулевая степень помола указывает, что нанофибриллы являются намного больше размера сетки прибора для определения степени помола и не могут пройти через отверстия сетки, таким образом, быстро образуют волокнистый мат на сетке, который предотвращает прохождение воды через сетку (количество прошедшей воды является пропорциональным значению степени помола). Поскольку размер сетки прибора для определения степени помола имеет диаметр 510 нм, очевидно, что нановолокна должны иметь ширину намного больше 500 нм.

Замкнутоканальное рафинирование также используется для получения MFC-подобного целлюлозного материала, названного микроразмерной целлюлозой, или MDC (Weibel and Paul, патентная заявка GB 2296726). Рафинирование выполняется путем множественных прогонов целлюлозных волокон через дисковый рафинер, работающий при консистенции от низкой до средней, обычно 10-4 0 прогонов. Получаемая MDC имеет очень высокое значение степени помола (730-810 мл CSF), даже хотя она является высоко фибриллированной, потому что размер MDC является достаточно малым для прохождения через сетку прибора для определения степени помола. Подобно другой MFC, MDC имеет очень высокую площадь поверхности и высокое значение водоудержания. Другой отличительной характеристикой MDC является ее высокий осаждаемый объем - свыше 50% при 1% консистенции после 24 ч осаждения.

Сущность изобретения

В соответствии с одним аспектом настоящего изобретения предусматриваются целлюлозные нанофиламенты, имеющие длину, по меньшей мере, 100 мкм и ширину примерно 30-300 нм, где нанофиламенты физически отсоединяются друг от друга и по существу не содержат фибриллированную целлюлозу, где нанофиламенты имеют значение кажущейся степени помола свыше 700 мл согласно Paptac стандартному методу испытания С1, в котором суспензия, содержащая 1% масс./масс. нанофиламентов в воде при 25°C при скорости сдвига 100 с-1 имеет вязкость более 100 сП.

В соответствии с другим аспектом настоящего изобретения предусматривается способ получения целлюлозных нанофиламентов из исходного материала целлюлозной пульпы, содержащий стадии обеспечения пульпы, содержащей целлюлозные филаменты, имеющие исходную длину по меньшей мере 100 мкм; и подачи пульпы на по меньшей мере одну стадию филаментации, содержащую отслаивание целлюлозных филаментов от пульпы при воздействии на филаменты отслаивающей мешалки с лопастью, имеющей среднюю линейную скорость по меньшей мере 1000-2100 м/мин, где лопасть отслаивает целлюлозные волокна друг от друга при по существу сохранении исходной длины с получением нанофиламентов, где нанофиламенты по существу не содержат фибриллированную целлюлозу.

В соответствии с еще одним аспектом настоящего изобретения предусматривается способ обработки бумажного продукта для улучшения прочностных свойств бумажного продукта по сравнению с необработанным бумажным продуктом, при этом способ содержит: введение до 50% масс. целлюлозных нанофиламентов в бумажный продукт, где нанофиламенты имеют длину по меньшей мере 100 мкм и ширину примерно 30-300 нм, где нанофиламенты по существу не содержат фибриллированную целлюлозу, где нанофиламенты имеют значение кажущейся степени помола свыше 7 00 мл согласно Paptac стандартному методу испытания С1, в котором суспензия, содержащая 1% масс./масс. нанофиламентов в воде при 25°C при скорости сдвига 100 с-1 имеет вязкость более 100 сП, где прочностные свойства включают в себя по меньшей мере одно из прочности влажного холста, прочности сухого холста и удерживание первого прогона.

В соответствии с еще одним аспектом настоящего изобретения предусматривается нанофиламентер целлюлозы для получения целлюлозного нанофиламента из целлюлозного исходного материала, который нанофиламентер содержит: сосуд, предназначенный для переработки целлюлозного исходного материала, имеющий впуск и выпуск, внутреннюю боковую стенку, где сосуд определяет камеру, имеющую поперечное сечение круглой, квадратной, треугольной или многоугольной формы; вращающийся вал, установленный в камере и имеющий направление вращения, причем вал имеет множество отслаивающих мешалок, смонтированных на валу; причем отслаивающие мешалки содержат: центральную втулку для присоединения к валу, вращающемуся вокруг оси; первую группу лопастей, прикрепленных к центральной втулке противоположно друг другу и идущих радиально наружу от оси, причем первая группа лопастей имеет первый радиус, определяемый от оси до конца первой лопасти; вторую группу лопастей, прикрепленных к центральной втулке противоположно друг другу и идущих радиально наружу от оси, причем вторая группа лопастей имеет второй радиус, определяемый от оси до кона второй лопасти; где каждая лопасть имеет режущую кромку, движущуюся в направлении вращения вала и определяющую зазор между внутренней поверхностью стенки и кончиком первой лопасти, где зазор является больше длины нанофиламента.

В соответствии с другим аспектом изобретения предусматривается минеральная бумага, содержащая по меньшей мере 50% масс. минерального наполнителя и по меньшей мере 1% и до 50% целлюлозных нанофиламентов, как определено выше.

Краткое описание чертежей

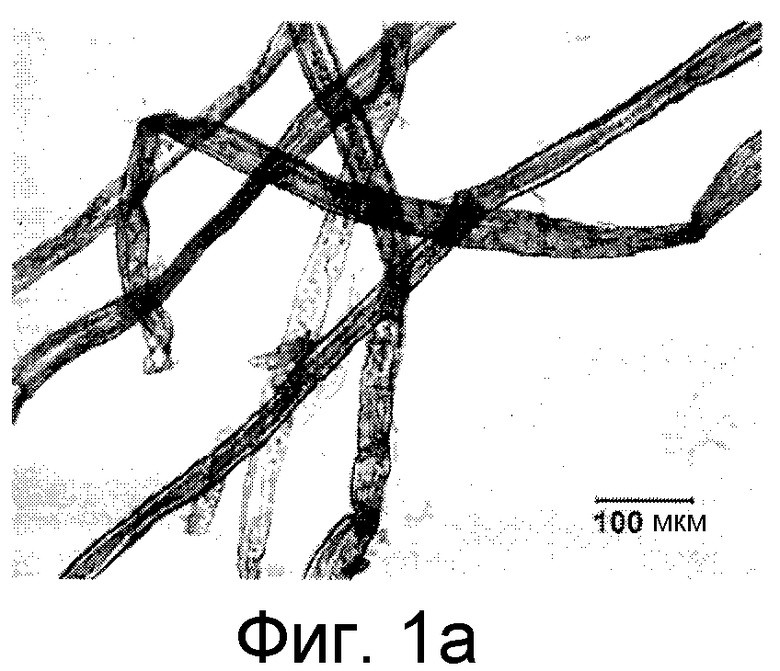

На фиг. 1a представлена микрофотография волокнистого исходного материала из крафт-целлюлозы из мягкой древесины согласно одному варианту настоящего изобретения, рассматриваемого с помощью оптического микроскопа;

на фиг. 1b представлена микрофотография целлюлозных нанофиламентов, полученных из исходного материала, показанного га на фиг. 1a, согласно одному варианту настоящего изобретения, рассматриваемых с помощью оптического микроскопа;

на фиг. 2 представлена микрофотография целлюлозных нанофиламентов, полученных согласно одному варианту настоящего изобретения, рассматриваемых с помощью сканирующего электронного микроскопа;

на фиг. 3 схематически представлено нанофиламентирующее устройство целлюлозы согласно одному варианту настоящего изобретения;

на фиг. 4 представлена технологическая схема получения целлюлозных нанофиламентов согласно одному варианту настоящего изобретения;

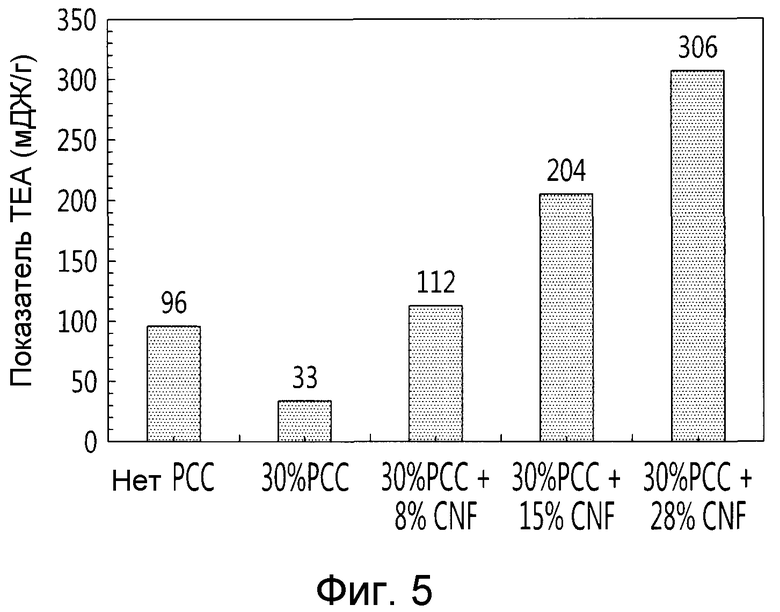

на фиг. 5 представлена столбчатая диаграмма поглощения энергии разрыва никогда не подвергавшегося сушке влажного холста при содержании сухого вещества 50% (по сухой массе), содержащего различные количества целлюлозных нанофиламентов согласно одному варианту настоящего изобретения в сравнении с системой известного уровня техники;

на фиг. 6 представлен график поглощения энергии разрыва (TEA в мДж/г) никогда не подвергавшегося сушке влажного холста по отношению к дозировке целлюлозных нанофиламентов (% сухой массы) согласно одному варианту настоящего изобретения;

на фиг. 7 представлен график поглощения энергии разрыва (TEA в мДж/г) сухого листа, содержащего целлюлозные нанофиламенты согласно одному варианту настоящего изобретения в сравнении с системой известного уровня техники;

на фиг. 8 представлен график поглощения энергии разрыва (TEA в мДж/г) влажного холста, содержащего 30% РСС, как функция сухого содержания холста к катионным CNF (% сухой массы) согласно другому варианту настоящего изобретения в сравнении с системой известного уровня техники;

на фиг. 9 представлено поперечное сечение нанофиламентирующего устройства согласно одному варианту настоящего изобретения; и

на фиг. 10 представлено поперечное сечение по линии 10-10 нанофиламентирующего устройства на фиг. 9, показывающее один вариант отслаивающей мешалки согласно одному варианту настоящего изобретения.

Подробное описание изобретения

Целью настоящего изобретения является создание целлюлозного материала из натуральных волокон, который является лучше всех целлюлозных материалов, рассмотренных в вышеуказанном известном уровне техники, в плане соотношения размеров и способности увеличивать прочность бумаги, бумаги тиссью, картона и полимерных композитных продуктов. Другой целью настоящего изобретения является создание упрочняющего агента из натуральных волокон, чьи характеристики являются лучше, чем у существующих промышленных упрочняющих полимерных агентов, включающих в себя крахмалы и синтетические полимеры или смолы. Другой целью настоящего изобретения является создание упрочняющего агента из натуральных волокон, который не только улучшает сухую прочность, но также прочность влажного холста перед сушкой листа. Дополнительной целью настоящего изобретения является создание волокнистых армирующих материалов для получения композитов. Еще другой целью настоящего изобретения является создание волокнистых материалов для супервпитывающих изделий. Еще другой целью является создание способа или устройства и способа получения целлюлозного материала с высокими характеристиками из натуральных волокон.

Соответственно, авторы настоящего изобретения установили, что целлюлозные нанофиламенты, полученные из натуральных волокон с использованием способа изобретения, имеют характеристики, которые являются лучше, чем у традиционных прочных полимеров, и которые отличаются от всех целлюлозных материалов, рассмотренных в прототипе. Нанофиламенты изобретения не являются ни пучками целлюлозных фибрилл, ни разветвленными волокнами с фибриллами или разделенными короткими фибриллами. Целлюлозные нанофиламенты представляют собой отдельные тонкие нити, распутанные или отслоенные от натуральных волокон и являются намного длиннее, чем нановолокна, микрофибриллы или наноцеллюлозы, как рассмотрено в прототипе. Указанные целлюлозные филаменты имеют длину, предпочтительно, от 100 до 500 мкм, обычно 300 мкм, или более 500 мкм и до 2 мм и еще имеют очень узкую ширину, примерно 30-300 нм, таким образом, обладая чрезвычайно высоким соотношением размеров.

Благодаря их высокому соотношению размеров целлюлозные нанофиламенты образуют гелеподобную сетку в водной суспензии при очень низкой консистенции. Стабильность сетки может быть определена испытанием на осаждение, описанным в патентной заявке GB 2296726 (Weibel and Paul). В данном испытании хорошо диспергированный образец известной консистенции оставляют осаждаться под действием силы тяжести в градуированном цилиндре. Осажденный объем после заданного времени определяют по уровню границы раздела между сеткой осажденной целлюлозы и надосадочной жидкостью выше. Осажденный объем выражается как процентное содержание объема целлюлозы после осаждения к общему объему. MFC, рассмотренная Weibel et al., имеет осажденный объем более 50% (об./об.) после 24 ч осаждения при начальной консистенции 1% (масс./масс.). Напротив, CNF, полученная согласно настоящему изобретению, никогда не осаждается при 1% консистенции в водной суспензии. CNF суспензия, в частности, никогда не осаждается, когда ее консистенция является выше 0,1% (масс./масс.). Консистенция, получаемая в осажденном объеме 50% (об./об.) после 24 ч осаждения, является ниже 0,025 (масс./масс.), на один порядок ниже, чем у MDC, или MFC, рассмотренной Weibel et al. Поэтому CNF настоящего изобретения существенно отличается от MFC, или MDC, рассмотренной ранее.

CNF также показывает очень высокую вязкость при сдвиге. При скорости сдвига 100 с-1 вязкость CNF является выше 100 сП при измерении при консистенции 1% (масс./масс.) и 25°C. CNF определяется согласно Paptac стандартному испытанию, метод С1.

В отличие от наноцеллюлоз, полученных химическими способами, CNF настоящего изобретения имеют степень полимеризации (DP) нанофиламентов очень близкую к DP исходной целлюлозы. Например, DPнанофиламентов образца CNF, полученной согласно настоящему изобретению, составляет 1330, тогда как DPисходная исходных крафт-волокон из мягкой древесины составляет 1710. Соотношение DPисходная/DPнанофиламентов приближается к 1 и составляет, по меньшей мере, 0,60, более предпочтительно, по меньшей мере, 0,75 и, наиболее предпочтительно, по меньшей мере, 0,80.

Благодаря своей узкой ширине CNF и более короткой длине по отношению к исходным волокнам CNF в водной суспензии может проходить через сетку без образования мата, препятствующего потоку воды в процессе испытания на степень помола. Это позволяет CNF иметь очень высокое значение степени помола, близкое к жидкости-носителю, т.е. самой воды. Например, было определено, что образец CNF имеет степень помола 790 мл CSF. Поскольку прибор для определения степени помола предназначен для определения фибриллирования волокон бумажного производства нормального размера, указанное высокое значение степени помола, или кажущейся степени помола, не отражает дренажное поведение CNF, но указывает на ее небольшой размер. То, что CNF имеет высокое значение степени помола, тогда как степень помола нановолокон Koslow близка к нулю, является ясным указанием на то, что два рода продуктов являются различными.

Поверхность нанофиламентов может быть превращена в катионную или анионную и может содержать различные функциональные группы или привитые макромолекулы, чтобы иметь различную степень гидрофильности или гидрофобности. Указанные нанофиламенты являются чрезвычайно эффективными для улучшения как прочности влажного холста, так и прочности сухой бумаги, и функционирования в качестве армирования в композитных материалах. Кроме того, нанофиламенты значительно улучшают удержание фракции мелких волокон и наполнителя в процессе получения бумаги. На фиг. 1a и 1b представлены микрофотографии волокон исходного сырьевого материала и целлюлозных нанофиламентов, полученных из указанных волокон согласно настоящему изобретению, соответственно. На фиг. 2 представлена микрофотография нанофиламентов, полученная при высоком увеличении с использованием сканирующего электронного микроскопа. Должно быть понятно, что «микрофибриллированная целлюлоза» определяется как целлюлоза, имеющая многочисленные стренги тонкой целлюлозы, ответвляющейся наружу от одной или нескольких точек пучка в тесной близости, и пучок имеет приблизительно такую же ширину исходных волокон и обычную длину волокна в интервале 100 мкм. Термин «по существу не содержит» определяет здесь отсутствие или почти совсем отсутствие микрофибриллированной целлюлозы.

Выражение «нанофиламенты физически отсоединены друг от друга» означает, что нанофиламенты являются отдельными нитями, которые не связаны и не скреплены с пучком, т.е. они не являются фибриллированными. Нанофиламенты, однако могут быть в контакте друг с другом как результат их соответствующей близости. Для лучшего понимания нанофиламенты могут быть представлены как статистическая дисперсия отдельных нанофиламентов, как показано на фиг. 2.

Авторами изобретения также установлено, что нанофиламенты согласно настоящему изобретению могут использоваться в получении минеральных бумаг. Минеральная бумага согласно аспекту изобретения содержит по меньшей мере 50% масс. минерального наполнителя и по меньшей мере 1% масс./масс. и до 50% масс./масс. целлюлозных нанофиламентов, как определено выше. Термин «минеральная бумага» означает бумагу, которая содержит в качестве главного компонента, по меньшей мере, 50% масс. минерального наполнителя, такого как карбонат кальция, глина и тальк или их смесь. Предпочтительно, минеральная бумага имеет содержание минерального наполнителя до 90% масс./масс. с адекватной физической прочностью. Минеральная бумага согласно настоящему изобретению является более экологически совместимой по сравнению с промышленными минеральными бумагами, которые содержат примерно 20% масс. синтетических связующих нефтяного происхождения. В настоящей заявке обработанный бумажный продукт содержит целлюлозные нанофиламенты, полученные здесь, тогда как в необработанном бумажном продукте указанные нанофиламенты отсутствуют.

Авторами изобретения, кроме того, установлено, что указанные целлюлозные нанофиламенты могут быть получены при обработке водной суспензии целлюлозных волокон, или пульпы, вращающейся мешалкой, имеющей лопасть или лопасти, которые имеют острую режущую кромку или множество острых режущих кромок, вращающиеся при высоких скоростях. Кромка ножевой лопасти может быть прямой или изогнутой или винтовой формы. Средняя линейная скорость лопасти должны быть по меньшей мере 1000 м/мин и менее 1500 м/мин. Размер и число лопастей влияют на производительность нанофиламентов.

Предпочтительными материалами ножа мешалки являются металлы и сплавы, такие как высокоуглеродистая сталь. Авторами изобретения установлено неожиданно, что контраинтуитивно, высокоскоростной острый нож согласно настоящему изобретению не рубит волокна, но вместо этого образует длинные филаменты с очень узкой шириной при кажущемся отслаивании волокон друг от друга вдоль длины волокна. Соответственно, авторами изобретения были разработаны устройство и способ получения нанофиламентов. На фиг. 3 схематически представлено устройство, которое может использоваться для получения целлюлозных нанофиламентов. Нанофиламентирующее устройство содержит 1) острые лопасти на вращающемся валу, 2) отражательные перегородки (опциональные), 3) впуск пульпы, 4) выпуск пульпы, 5) электродвигатель и 6) контейнер, имеющий цилиндрическую, треугольную, прямоугольную или призматическую форму в поперечном сечении вдоль оси вала.

На фиг. 4 представлена технологическая схема, где в предпочтительном варианте способ осуществляется на непрерывной основе на промышленном уровне. Способ также может быть периодическим или полунепрерывным. В одном варианте способа водную суспензию целлюлозных волокон сначала пропускают через рафинер (необязательно), а затем вводят в резервуар или емкость для хранения. Если требуется, рафинированные волокна в резервуаре могут быть обработаны или пропитаны химическими веществами, такими как основание, кислота, фермент, ионная жидкость или заместитель, для улучшения получения нанофиламентов. Насос затем подает их в нанофиламентирующее устройство. В одном варианте настоящего изобретения несколько нанофиламентирующих устройств могут быть соединены последовательно. После нанофиламентирования пульпу разделяют во фракционирующем устройстве. Фракционирующим устройством может быть система сеток или гидроциклонов или их комбинация. Фракционирующее устройство отделяет подходящие нанофиламенты от остальной пульпы, состоящей из крупных филаментов и волокон. Крупные филаменты могут содержать нефиламентированные волокна или пучки филаментов. Термин «нефиламентированные волокна» означает цельные волокна, идентичные рафинированным волокнам. Термин «пучки филаментов» означает волокна, которые не разделены полностью и еще соединены вместе либо химическими связями, либо водородной связью, и их ширина является намного больше, чем у нанофиламентов. Крупные филаменты и волокна рециклируются обратно в емкость для хранения или прямо к впуску нанофиламентирующего устройства для дальнейшей переработки. В зависимости от конкретного использования полученные нанофиламенты могут обойти фракционирующее устройство и использоваться непосредственно.

Полученные нанофиламенты могут быть дополнительно обработаны, чтобы иметь модифицированные поверхности, несущие определенные функциональные группы или привитые молекулы. Химическая модификация поверхности выполняется либо поверхностной адсорбцией функциональных химических веществ, либо химическим связыванием функциональных химических веществ, либо гидрофобизацией поверхности. Химическое замещение может быть введено существующими способами, известными специалистам в данной области техники, или патентованными способами, такими как рассмотренные в патентах US 6455661 и 7431799 (Antal et al.).

Хотя изобретение не связано никакой конкретной теорией, касающейся настоящего изобретения, считается, что лучшие характеристики нанофиламентов обусловлены их относительно большой длиной и их очень тонкой шириной. Тонкая ширина обеспечивает высокую гибкость и большую площадь скрепления на единицу массы нанофиламентов, хотя при их большой длине позволяет одному филаменту соединяться мостиком и переплетаться со многими волокнами и другими компонентами вместе. В нанофиламентирующем устройстве имеется намного большее пространство между мешалкой и твердой поверхностью, и, таким образом, может иметься большее движение волокон, чем в гомогенизаторах, дисковых рафинерах или измельчителях, используемых в известном уровне техники. Когда острая лопасть ударяет волокно в нанофиламентирующем устройстве, оно не прорезает волокно насквозь из-за дополнительного пространства и из-за отсутствия твердой основы для поддержания волокна, такой как стержни в измельчителе или небольшое отверстие в гомогенизаторе. Волокно отталкивается от лопасти, но высокая скорость ножа позволяет нанофиламентам отслаиваться вдоль длины волокна и без значительного снижения первоначальной длины. Это, в частности, объясняет большую длину получаемого целлюлозного нанофиламента.

Примеры

Следующие примеры представлены для описания настоящего изобретения и осуществления способа получения указанных нанофиламентов. Указанные примеры должны восприниматься как иллюстративные и не означающие ограничения объема изобретения.

Пример 1

Целлюлозные нанофиламенты (CNF) получают из смеси беленой крафт-целлюлозы из мягкой древесины и беленой крафт-целлюлозы из твердой древесины согласно настоящему изобретению. Соотношение (мягкая древесина):(твердая древесина) в смеси составляет 25:75.

Смесь рафинируют до степени помола 230 мл CSF перед операцией нанофиламентирования, высвобождают некоторые фибриллы на поверхности целлюлозы питания. Бумагу 80 г/м2 получают из типичной шихты тонкой бумаги с и без осажденного карбоната кальция (РСС) в качестве наполнителя и с варьирующимся количеством нанофиламентов. На фиг. 5 показано поглощение энергии разрыва (TEA) указанных никогда не подвергавшихся сушке влажных листов при содержании сухого вещества 50%. Когда 30% (масс./масс.) РСС вводится в листы, показатель TEA снижается от 96 мДж/г (без наполнителя) до 33 мДж/г. Введение 8% CNF увеличивает TEA до уровня, подобного уровню ненаполненных листов. С высокими уровнями введения CNF прочность влажного холста дополнительно улучшается на 100% по сравнению со стандартным без РСС. При уровне дозирования 28% разрывная прочность влажного холста является в 9 раз выше, чем у контрольного образца с 30% масс./масс. РСС. Указанная лучшая характеристика никогда не заявлялась ранее ни с какой коммерческой добавкой или с какими-либо другими целлюлозными материалами.

Пример 2

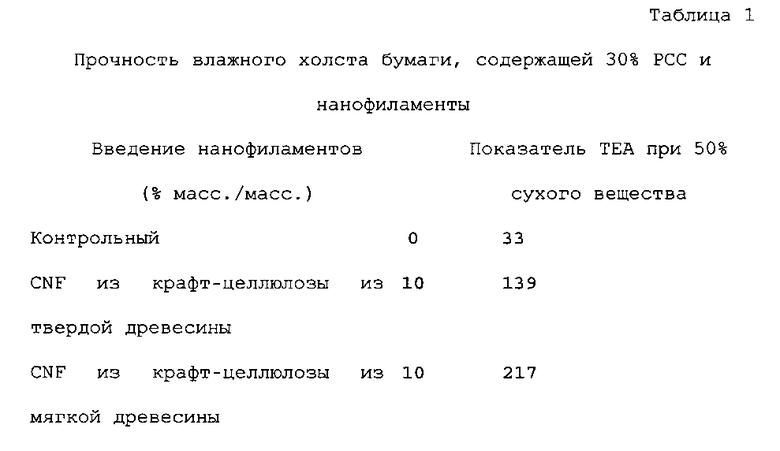

Целлюлозные нанофиламенты (CNF) получают согласно такому же способу, как в примере 1, за исключением того, что нерафинированная беленая крафт-целлюлоза из мягкой древесины или нерафинированная беленая крафт-целлюлоза из твердой древесины используются вместо их смеси. Шихту тонкой бумаги используют для получения бумаги с 30% масс./масс. РСС. Для показа влияния двух нанофиламентов их вводят в шихту при дозировке 19% перед получением листов. Как показано в таблице 1, 10% CNF улучшают TEA влажного холста в 4 раза. Это очень впечатляющая характеристика. Однако CNF из мягкой древесины имеют даже более высокую характеристику. TEA холста, содержащего CNF из мягкой древесины, является примерно в семь раз выше, чем у контрольного образца. Более низкая характеристика CNF из твердой древесины по сравнению с CNF из мягкой древесины вероятно обусловлена тем, что они имеют более короткие волокна. Твердая древесина обычно имеет значительное количество паренхиматозных клеток и других коротких волокон или мелочи. CNF, полученные из коротких волокон, могут быть слишком короткими, что снижает их характеристику. Таким образом, длинные волокна являются предпочтительным исходным материалом для получения CNF, что является противоположным по отношению к MFC, которая предпочитает короткие волокна, как рассмотрено в US 7381294 (Suzuki et al.).

Пример 3

Целлюлозные нанофиламенты получают из 100% беленой крафт-целлюлозы из мягкой древесины. Нанофиламенты дополнительно обрабатывают с обеспечением поверхностной адсорбции катионного хитозана. Общая адсорбция хитозана является близкой к 10% масс./масс. по отношению к массе CNF. Поверхность CNF, обработанная указанным образом, несет катионные заряды и первичные аминогруппы и имеет заряд поверхности, составляющий по меньшей мере 60 мэкв/кг. CNF с модифицированной поверхностью затем смешивают с шихтой тонкой бумаги в различных количествах. Со смешанной шихтой получают бумагу, содержащую 50% РСС на сухую массу. На фиг. 6 представлен показатель TEA влажного холста при 50% масс./масс. сухого вещества как функция дозировки CNF. Снова CNF показывают выдающуюся характеристику в улучшении прочности влажного холста. Имеется увеличение TEA свыше 60% при такой низкой дозировке, как 1%. TEA увеличивается линейно с увеличением дозировки CNF. При уровне введения 10% TEA является в 13 раз выше, чем у контрольного варианта.

Пример 4

Катионные CNF получают по той же методике, как в примере 3. CNF затем смешивают с шихтой тонкой бумаги при различных количествах. Бумагу, содержащую 50% масс./масс. РСС, получают со смешанной шихтой согласно PAPTAC стандартному способу С4. Для сравнения вместо CNF используют промышленный катионный крахмал. Сухая разрывная прочность указанной бумаги показана на фиг. 7 как функция дозировки добавки. Видно, что CNF является намного лучше катионного крахмала. При уровне дозировки 5% масс./масс. CNF улучшают сухую прочность бумаги в 6 раз, что превышает более, чем в 2 раза характеристику, обеспечиваемую крахмалом.

Пример 5

Целлюлозные нанофиламенты получают из беленой крафт-целлюлозы из мягкой древесины в соответствии с такой же методикой, как в примере 2. Получают бумагу, содержащую 0,8% нанофиламентов и 30% РСС. Для сравнения вместо нанофиламентов используют некоторые упрочняющие агенты, включая смолу, упрочняющую во влажном и сухом состоянии, катионный крахмал. Их прочность влажного холста при 50% масс./масс. содержании сухого вещества показана в таблице 2. Нанофиламенты улучшают показатель TEA на 70%. Однако все другие упрочняющие агенты терпят неудачу в упрочнении влажного холста. Дополнительное исследование авторов изобретения показывает, что катионный крахмал даже снижает прочность влажного холста, когда содержание РСС в холсте является ниже 20%.

Пример 6

Целлюлозные нанофиламенты получают из беленой крафт-целлюлозы из мягкой древесины в соответствии с такой же методикой, как в примере 2, за тем исключением, что волокна из мягкой древесины предварительно рубят на отрезки менее 0,5 мм перед нанофиламентированием. CNF затем вводят в шихту тонкой бумаги для получения бумаги, содержащей 10% масс./масс. CNF и 30% масс./масс. РСС. Для сравнения, нанофиламенты также получают из нерубленых крафт-волокон из мягкой древесины. На фиг.8 показана их разрывная прочность влажного холста как функция сухого содержания холста. Видно, что предварительная рубка значительно снижает характеристику CNF, полученных после. Напротив, предварительная рубка является предпочтительной для получения MFC (патент US 4374702). Это показывает, что нанофиламенты, полученные согласно настоящему изобретению, очень отличаются от MFC, рассмотренной ранее.

Чтобы дополнительно показать различия между целлюлозными материалами, рассмотренными в предшествующем уровне техники, и нанофиламентами согласно настоящему изобретению, получили отливку из такой же шихты, как описано выше, но с 10% промышленной нанофибриллированной целлюлозы (NFC). Ее прочность влажного холста также показана на фиг.8. Характеристика NFC явно является намного хуже, чем у нанофиламентов, даже хуже, чем у CNF из предварительно рубленых волокон согласно настоящему изобретению.

Пример 7

Целлюлозные нанофиламенты получают из беленой крафт-целлюлозы из мягкой древесины в соответствии с такой же методикой, как в примере 2. Нанофиламенты имеют выдающийся потенциал скрепления для минеральных пигментов. Указанная высокая способность скрепления позволяет формовать листы с чрезвычайно высоким содержанием минерального наполнителя без введения каких-либо агентов скрепления, подобных полимерным смолам. В таблице 3 показана разрывная прочность бумаги, содержащей 80 и 90% масс./масс. осажденного карбоната кальция или глины, скрепленных с CNF. Прочностные свойства промышленной копировальной бумаги также приведены для сравнения. Видно, что CNF хорошо упрочняет листы с высоким содержанием минерального наполнителя. Упрочненные CNF листы, содержащие 80% масс./масс. РСС, имеют показатель поглощения энергии разрыва выше 300 мДж/г, только на 30% меньше, чем у промышленной бумаги. Насколько известно авторам изобретения, указанные листы являются первыми в мире, содержащими до 90% масс./масс. минерального наполнителя, усиленного только природными целлюлозными материалами.

Пример 8

Целлюлозные нанокомпозиты с различными матрицами получают отливкой в присутствии и при отсутствии нанофиламентов. Как показано в таблице 4, нанофиламенты значительно улучшают показатель прочности и модуль упругости композитных пленок, выполненных с латексом из сополимера стирол-бутадиен и карбоксиметилцеллюлозой.

Пример 9

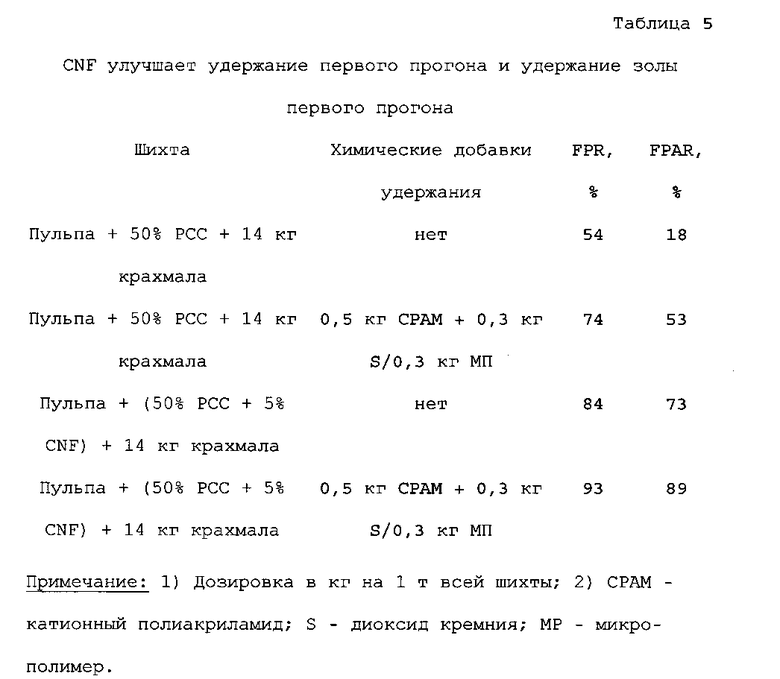

Целлюлозные нанофиламенты получают из беленой крафт-целлюлозы из мягкой древесины в соответствии с такой же методикой, как в примере 2. Указанные нанофиламенты вводят в суспензию РСС перед смешением с промышленной шихтой тонкой бумаги (80% масс. беленой твердой древесины / 20% масс. беленой мягкой древесины крафт). Затем в смесь добавляют катионный крахмал. Удержание первого прогона (FPR) и удержание золы первого прогона (FPAR) определяют с помощью динамического дренажного сосуда в следующих условиях: 750 об/мин, 0,5% консистенция, 50°C. Для сравнения испытание на удержание также проводят с промышленной системой добавки удержания: система микрочастиц, которая состоит из 0,5 кг/т катионного полиакриламида, 0,3 кг/т диоксида кремния и 0,3 кг/т анионного микрополимера.

Как показано в таблице 5, без добавок удержания и CNF FPAR составляет только 18%. Микрочастицы улучшают FPAR до 53%. Для сравнения использование CNF увеличивает удержание до 73% даже при отсутствии добавок удержания. Комбинация CNF и микрочастиц дополнительно улучшает удержание до 89%. Видно, что CNF оказывает очень положительное воздействие на удержание наполнителя и мелочи, что приносит дополнительный выигрыш для получения бумаги.

Пример 10

Целлюлозные нанофиламенты получают из беленой крафт-целлюлозы из мягкой древесины в соответствии с такой же методикой, как в примере 2. Было установлено, что значение водоудержания (WRV) данного CNF составляет 355 г воды на 100 г CNF, тогда как традиционная рафинированная крафт-целлюлоза (75% масс. твердой древесины / 25% масс. мягкой древесины) имеет WRV только 125 г на 100 г волокон. Таким образом, CNF имеет очень высокую водовпитывающую способность.

Пример 11

Целлюлозные нанофиламенты получают из пульпы различных источников в соответствии с такой же методикой, как в примере 2. Испытание на осаждение проводят в соответствии с методикой Weibel and Paul, описанной ранее. В таблице 6 показана консистенция водной суспензии CNF, при которой объем осаждения равен 50% об./об. после 24 ч. Для сравнения также приводится значение для промышленной MFC. Наблюдается, что CNF, полученные согласно настоящему изобретению, имеют намного более низкую консистенцию, чем образец MFC при достижении равного объема осаждения. Указанная низкая консистенция отражает высокое соотношение размеров CNF.

В таблице 6 также показана вязкость при сдвиге указанных образцов, определенная при консистенции 1% (единицы), при 25°C и скорости сдвига 100 с-1. Вязкость измеряют реометром с регулируемым напряжением (Haake RS100), имеющим геометрию открытой чашки соосного цилиндра (Couette). Несмотря на исходные волокна CNF настоящего изобретения явно имеют намного более высокую вязкость, чем образец MFC. Указанная высокая вязкость обусловлена высоким соотношением размеров CNF.

На фиг. 9 показано нанофиламентирующее устройство, или нанофиламентер 104 согласно одному варианту настоящего изобретения. Нанофиламентер 104 содержит сосуд 106 с впуском 102 и выпуском (не показано, но обычно находится в верхней части сосуда 106). Сосуд 106 определяет камеру 103, в которой вал 150 оперативно соединен с приводным электродвигателем (не показано) обычно через муфту с уплотнением. Нанофиламентер 104 предназначен, чтобы выдерживать условия переработки целлюлозной пульпы. В предпочтительном варианте сосуд 106 установлен на горизонтальном основании и ориентирован с валом 150 и осью вращения вала 150 в вертикальном положении. Впуск 102 для пульпы исходного материала в предпочтительном варианте находится вблизи основания сосуда 106. Целлюлозную пульпу исходного материала подают насосом вверх к выпуску (не показано). Время пребывания в сосуде 106 варьируется, но составляет от 30 с до 15 мин. Время пребывания зависит от скорости потока насоса в нанофиламентере 104, и требуется какая-либо степень рециркуляции. В другом предпочтительном варианте сосуд 106 может иметь наружную охлаждающую рубашку (не показано) вдоль сосуда полной или частичной длины.

Сосуд 106 и камера 103, которую он определяет, могут быть цилиндрическими, однако, в предпочтительном варианте форма может иметь квадратное поперечное сечение (см. фиг. 10). Могут также использоваться другие формы поперечного сечения, такие как круглая, треугольная, гексагональная и октагональная.

Вал 150, имеющий диаметр 152, содержит по меньшей мере одну отслаивающую мешалку 110, присоединенную к валу 150. Множество или множественные отслаивающие мешалки 110 обычно находятся вдоль вала 150, где каждая мешалка 110 отделена друг от друга разделителем, обычно имеющим постоянную длину 160, которая составляет порядка половины диаметра 128 мешалки 110 или около этого. Ясно, что каждая лопасть 120, 130 имеет радиус 124 и 134, соответственно. Вал вращается с высокой скоростью до примерно 20000 об/мин, со средней линейной скоростью по меньшей мере 1000 м/мин на кончике 128 нижней лопасти 120.

Отслаивающая мешалка 110 (как видно на фиг. 10) в предпочтительном варианте имеет по меньшей мере четыре лопасти (120, 130), идущие от центральной втулки 115, которая установлена на или прикреплена к вращающемуся валу 150. В предпочтительном варианте группа из двух меньших лопастей 130 выступает вверх вдоль оси вращения, а другая группа из двух лопастей 120 ориентирована вниз вдоль оси. Диаметр двух верхних лопастей 130 в предпочтительном варианте составляет от 5 до 10 см и в особенно предпочтительном случае составляет 7,62 см (от кончика до центра вала). При рассмотрении в поперечном сечении (как показано на фиг. 10) радиус 132 лопастей 130 варьируется от 2 до 4 см в горизонтальной плоскости. Нижняя группа лопастей 120 может иметь диаметр, варьирующийся от 6 до 12 см, причем 8,38 см является предпочтительным, в лабораторном исполнении. Ширина лопасти 120 обычно является неравномерной, она является шире в центре и уже на конце 126 и составляет приблизительно 0,75-1,5 см в центральной части лопасти, с предпочтительной шириной в центре лопасти 120 примерно 1 см. Каждая группа из двух лопастей имеет переднюю кромку (122, 132), которая имеет острую режущую кромку, движущуюся в направлении вращения вала 105.

Возможны разные ориентации лопастей на мешалке, когда лопасти 120 находятся ниже горизонтальной плоскости центральной втулки, а лопасти 130 находятся выше плоскости. Кроме того, лопасти 120 и 130 могут иметь одну лопасть выше, а другую ниже плоскости.

Нанофиламентер 104 имеет зазор 140, находящийся между концом 126 лопасти 120 и внутренней поверхностью стенки 107. Указанный зазор 140 обычно находится в интервале 0,9-1,3 см до ближайшей стенки сосуда, где зазор является намного больше, чем конечная длина получаемого нанофиламента. Данный размер выдерживается также для нижней и верхней мешалки 110, соответственно. Зазор между лопастями 130 и внутренней поверхностью стенки 107 является таким же или слегка больше, чем зазор между лопастью 120 и поверхностью стенки 107.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЛЮЛОЗНЫЕ НАНОФИЛАМЕНТЫ С ВЫСОКИМ КОЭФФИЦИЕНТОМ ВЫТЯЖКИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2596521C2 |

| КОМПОЗИЦИЯ НАПОЛНИТЕЛЯ ДЛЯ БУМАГИ | 2010 |

|

RU2505635C2 |

| 3D-ФОРМУЕМЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 2016 |

|

RU2719983C2 |

| ГОФРИРОВАННЫЙ КАРТОН, СОДЕРЖАЩИЙ КЛЕЙКОЕ ВЕЩЕСТВО, СОДЕРЖАЩЕЕ КРАХМАЛ И ТОНКУЮ МИКРОФИБРИЛЛИРОВАННУЮ ЦЕЛЛЮЛОЗУ | 2017 |

|

RU2742280C2 |

| 3D-ФОРМУЕМЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 2016 |

|

RU2796345C2 |

| СУХИЕ ЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2628382C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535688C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 2010 |

|

RU2536142C2 |

| БУМАЖНЫЕ И КАРТОННЫЕ ПРОДУКТЫ | 2017 |

|

RU2694038C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЦЕЛЛЮЛОЗЫ, ВКЛЮЧАЮЩИЙ МОДИФИКАЦИЮЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2009 |

|

RU2519257C2 |

Изобретение относится к химической технологии целлюлозных материалов и касается целлюлозных нанофиламентов и способа их получения. Нанофиламенты являются тонкими филаментами с шириной микронного интервала, длиной до 2 мм и выполнены из натуральных волокон из древесины и других растений. Поверхность нанофиламентов может быть модифицирована так, что она несет анионные, катионные, полярные, гидрофобные или другие функциональные группы. Введение нанофиламентов в шихту для получения бумаги значительно улучшает прочность влажного холста и прочность сухого листа намного лучше, чем существующие природные и синтетические полимеры. Изобретение обеспечивает создание целлюлозных нанофиламентов, которые являются превосходными добавками для армирования бумажных и картонных продуктов и композитных материалов и могут использоваться для получения супервпитывающих материалов. 5 н. и 13 з.п. ф-лы, 10 ил., 6 табл., 11 пр.

1. Целлюлозные нанофиламенты, имеющие:

длину по меньшей мере 100 мкм и

ширину примерно 30-300 нм,

где нанофиламенты физически отсоединены друг от друга и по существу не содержат фибриллированную целлюлозу,

где нанофиламенты имеют значение кажущейся степени помола свыше 700 мл согласно Paptac стандартному методу испытания С1, и

где суспензия, содержащая 1% масс./масс. нанофиламентов в воде, при 25°C и при скорости сдвига 100 с-1, имеет вязкость более 100 сП.

2. Нанофиламенты по п. 1, где водная суспензия свыше 0,1% масс./масс. разрушается с осаждением согласно испытанию на осаждение, при котором водную суспензию оставляют осаждаться под действием силы тяжести в градуированном цилиндре.

3. Нанофиламенты по п. 1, где водная суспензия менее 0,05% масс./масс. осаждается с 50% объемом в течение 24 часов согласно испытанию на осаждение, при котором водную суспензию оставляют осаждаться под действием силы тяжести в градуированном цилиндре.

4. Нанофиламенты по п. 1, в которых длина находится в интервале от 100 до 500 мкм.

5. Нанофиламенты по п. 1, которые имеют заряд поверхности по меньшей мере 60 мэкв/кг.

6. Способ получения целлюлозных нанофиламентов из пульпы целлюлозного исходного материала, содержащий следующие стадии:

обеспечение пульпы, содержащей целлюлозные филаменты, имеющие первоначальную длину по меньшей мере 100 мкм; и подача пульпы на по меньшей мере одну стадию нанофиламентирования, содержащую отслаивание целлюлозных филаментов от пульпы при воздействии на филаменты отслаивающей мешалки с лопастью, имеющей среднюю линейную скорость от 1000 м/мин до 2100 м/мин,

при этом лопасть отслаивает целлюлозные волокна при по существу сохранении первоначальной длины с получением нанофиламентов,

где нанофиламенты по существу не содержат фибриллированную целлюлозу.

7. Способ по п. 6, который содержит отделение нанофиламентов от крупных филаментов.

8. Способ по п. 6, который содержит рециркулирование крупных филаментов на по меньшей мере одну стадию нанофиламентирования.

9. Способ обработки бумажного продукта для улучшения прочностных свойств бумажного продукта по сравнению с необработанным бумажным продуктом, который содержит:

введение до 50 мас.% целлюлозных нанофиламентов в бумажный продукт,

где нанофиламенты имеют длину по меньшей мере 100 мкм и ширину примерно 30-300 нм,

где нанофиламенты по существу не содержат фибриллированную целлюлозу,

где нанофиламенты имеют значение кажущейся степени помола свыше 700 мл согласно Paptac стандартному методу испытания С1,

где суспензия, содержащая 1% масс./масс. нанофиламентов в воде, при 25°C и при скорости сдвига 100 с-1, имеет вязкость более 100 сП, и

где прочностные свойства включают в себя по меньшей мере одно из прочности влажного холста, сухой прочности бумаги и удержания первого прогона.

10. Способ по п. 9, в котором способ содержит смешение суспензии менее 5% масс./масс. водной суспензии нанофиламента с получением обработанного бумажного продукта.

11. Способ по п. 10, в котором прочность влажного холста бумажного продукта увеличивается по меньшей мере на 100% в отношении поглощения энергии разрыва, никогда не подвергавшегося сушке влажного листа.

12. Способ по п. 10, в котором сухая прочность бумаги увеличивается более чем в два раза по сравнению с сухой прочностью бумаги, полученной с крахмалом.

13. Нанофиламентер целлюлозы для получения целлюлозного нанофиламента, имеющего длину по меньшей мере 100 мкм, из целлюлозного исходного материала, причем нанофиламентер содержит:

сосуд, предназначенный для переработки целлюлозного исходного материала и имеющий впуск, выпуск и внутреннюю поверхность стенки, при этом сосуд определяет камеру, имеющую поперечное сечение круглой, квадратной, треугольной или полигональной формы, и

вращающийся вал, оперативно смонтированный в камере вдоль оси через поперечное сечение и имеющий направление вращения вокруг оси, причем вал имеет множество отслаивающих мешалок, смонтированных на валу;

причем отслаивающие мешалки содержат: первую группу лопастей, прикрепленных к валу противоположно друг другу и выступающих радиально от оси, причем первая группа лопастей имеет первый радиус, определенный от оси к концу первой лопасти и выступающий в направлении вдоль оси; и

вторую группу лопастей, прикрепленных к центральной втулке противоположно друг другу и выступающих радиально от оси, причем вторая группа лопастей имеет второй радиус, определенный от оси к концу второй лопасти и выступающий в направлении вдоль оси;

при этом каждая лопасть имеет режущую кромку, движущуюся в направлении вращения вала и определяющую зазор между внутренней поверхностью стенки и кончиком первой лопасти, причем зазор является большим, чем длина нанофиламента.

14. Нанофиламентер по п. 13, в котором первый радиус является большим, чем второй радиус.

15. Нанофиламентер по п. 13, в котором первая группа лопастей ориентирована в осевом направлении и в другой плоскости от центральной втулки.

16. Нанофиламентер по п. 13, в котором лопасть имеет среднюю линейную скорость по меньшей мере 1000 м/мин.

17. Минеральная бумага, которая содержит:

по меньшей мере, 50 мас.% минерального наполнителя и по меньшей мере 1% и до 50% целлюлозных нанофиламентов по п. 1.

18. Бумага по п. 17, которая имеет содержание минерального наполнителя до 90%.

| СПОСОБ ИДЕНТИФИКАЦИИ ЧЕЛОВЕКА | 2010 |

|

RU2437616C2 |

| US 2008057307 A1, 06.03.2008 | |||

| CN 101864606 A, 20.10 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕГЕНЕРИРОВАННОЙ БУМАЖНОЙ МАССЫ, СПОСОБЫ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ ВОЛОКОН БУМАЖНОЙ МАССЫ И ПРИМЕСЕЙ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 2004 |

|

RU2365693C2 |

Авторы

Даты

2015-12-10—Публикация

2011-05-11—Подача