Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для продольного расщепления полых целлюлозных волокон. Другими задачами изобретения является предложение способа промывки волокнистой массы, способа отбелки волокнистой массы, способа химической обработки волокнистой массы, способа облагораживания макулатуры, способа подготовительной обработки волокнистой массы или макулатуры для производства бумаги, способа подготовки высушенной бумаги, а также конечных бумажных продуктов, содержащих продольно расщепленные волокна.

Уровень техники Морфология волокон

В целлюлозно-бумажной промышленности все устройства и способы переработки определяются характеристиками волокнистой массы, зависящими, главным образом, от морфологии волокна, количества волокон, длины, крупности, отношения крупности к длине, толщины стенки и диаметра, а также от типов волокон.

Основным фактором, влияющим на характеристики волокнистой массы, является морфология волокон. До настоящего времени в вопросах переработки волокнистой массы и производства бумаги в бумажной промышленности морфологии волокон не уделялось полного внимания.

Среди наиболее важных аспектов, влияющих на морфологию волокон, являются породы деревьев или недревесных растений, перерабатываемых в волокнистую массу. Огромная разница между лиственной и хвойной волокнистой массой лучше всего иллюстрируется очевидной разницей в количестве их волокон. Так, в товарной не содержащей мелкой фракции хвойной волокнистой массе содержится от 2,3 до 5,2 миллионов волокон на грамм, а в товарной не содержащей мелкой фракции лиственной волокнистой массе содержится от 9,8 до 27,6 миллионов волокон на грамм. Что касается длины волокон, то средняя взвешенная по длине длина волокна лиственной массы составляет от 1,8 до 2,7 мм, а в более коротковолокнистой хвойной массе она составляет от 0,58 до 1,1 мм. Эти данные показывают, что в среднем волокна хвойной массы примерно в 2.5 раза длиннее волокон лиственной массы. Структура бумаги, производимой из волокнистых масс этих двух групп, резко отличается, и фактически большинство сортов бумаги производится из смеси хвойных и лиственных волокнистых полуфабрикатов.

Другим основополагающим аспектом волокнистой массы является крупность, то есть мера того, сколько материала стенок волокна приходится на единицу длины этого волокна. Так как плотность стенок волокна товарных химических масс не сильно разнится, то крупность можно визуально представить в виде сплошной площади поперечного сечения стенки волокна. Здесь очевидна еще одна значительная разница между лиственными и хвойными волокнами. Значения крупности хвойных волокон находятся в пределах от 13,7 до 27,5 мг/100 м, а для лиственных волокон - в пределах от 6,9 до 12,6 мг/100 м.

Соотношение между диаметром и толщиной стенки волокна влияет на способность волокна к сплющиванию. Волокна с одинаковой крупностью, но с различными диаметрами будут иметь различную способность к сплющиванию. Хорошим примером такой разницы может служить сравнение 100% осиновой массы NBHK и массы SBMHK (от английского Southern Bleached Mixed Hardwood Kraft -смешанной крафт-целлюлозы южных лиственных пород). У них примерно одинаковая крупность (10,1 и 10,6 мг/100 м соответственно), но волокна осиновой массы имеют больший диаметр и более тонкую стенку, чем волокна массы смеси южных лиственных пород. В результате, волокна осиновой массы легко сплющиваются и, соответственно, для формирования листа требуют в три раза меньше рафинирования, чем волокна массы смеси южных лиственных пород при той же плотности.

Мелкие фракции в массе обычно считаются ухудшающими ее свойства, так как они не повышают значительно прочность листа и замещают собой более длинные волокна, снижают садкость и ухудшают слив бумагоделательной машины, не задерживаются легко на сетке бумагоделательной машины, способствуют образованию поверхностей, подверженных выдергиванию волокон и опудриванию, и имеют высокую удельную площадь поверхности, требующую непропорционального количества наполнителей.

Существует другая категория мелкой фракции, называемая вторичной мелкой фракцией, которая представляет собой фрагменты волокон и стенок волокон. Вторичная мелкая фракция образуется в результате повреждения волокон при производстве и транспортировании древесной щепы, при приготовлении волокнистой массы, смешивании и рафинировании. Вторичная мелкая фракция в разумных пределах считается полезной для улучшения прочности листа, непрозрачности и поверхностных свойств.

Что касается недревесной массы, то линтерные массы являются почти чистыми целлюлозными волокнами, производимыми из хлопкового пуха второго съема. Распределение волокон по длине, средняя длина волокна (1,45 мм), крупность (19,1 мг/100 м) и количество волокон (5,5 миллион/г) показывают, что общая морфология данной массы сходна с морфологией хвойной массы. С точки зрения потенциала прочности, то практически чистая целлюлоза значительно ограничивает возможности гидратации и сцепления. В результате этого, рафинирование мало дает для повышения прочности и, несмотря на то, что эти массы достаточно стойкие и стабильные, для изготовления прочной бумаги их используют исключительно в комбинации с другими волокнами и/или повышающими сцепление добавками.

Три другие недревесные массы относятся к категории с очень неравномерным распределением волокон по длине и достаточно различными типами волокон. Бамбуковая, кенафная и багассовая волокнистые массы очень схожи по длине волокна (~1,1 мм), но их крупность достаточно различна и составляет 9,3, 12,5 и 17,9 мг/100 м соответственно. Волокнистые массы всех трех типов имеют волокна двух четко выделяемых типов, - длинные и относительно толстостенные волокна очень, схожие с волокнами поздней хвойной древесины, и короткие тонкостенные волокна большого диаметра.

Строение клетки древесины

Также хвойная и лиственная древесины различаются тем, что в хвойной древесине основными элементами являются трахеиды, тогда как в лиственной древесине имеются волокнистые трахеиды и сосуды. Сосуды отвечают за вертикальную транспортировку воды в стволе дерева. Каждый сосуд состоит из члеников, представляющих собой цилиндрические клетки с открытыми концами. Они соединяются в продольном направлении, образуя трубчатые структуры. Все лиственные древесины содержат сосуды в диапазоне от 10% до 50% своего объема, в зависимости от породы дерева. Сосуды некоторых лиственных пород чрезвычайно велики в диаметре по сравнению с волокнами. Кроме того, что лиственная древесина имеет больше типов волокон, в ней также более широк диапазон объема, занимаемого волокнами разных типов, а также их размер и форма.

У хвойных пород трахеиды занимают 90%+объема древесины и 94+% веса волокнистой массы. И наоборот, у лиственных пород трахеиды занимают от 40 до 70%, а сосуды - от 10 до 40% объема древесины.

Имеется третья группа малых клеток, которые у хвойных пород являются лучевыми трахеидами, а у лиственных пород - лучевыми и осевыми паренхимами. Лучевые клетки составляют менее 10% объема хвойной древесины, но в лиственной древесине паренхимные клетки могут занимать до 40% объема древесины и более 20% веса товарной волокнистой массы. Эти очень мелкие клетки обычно называются первичной мелкой фракцией.

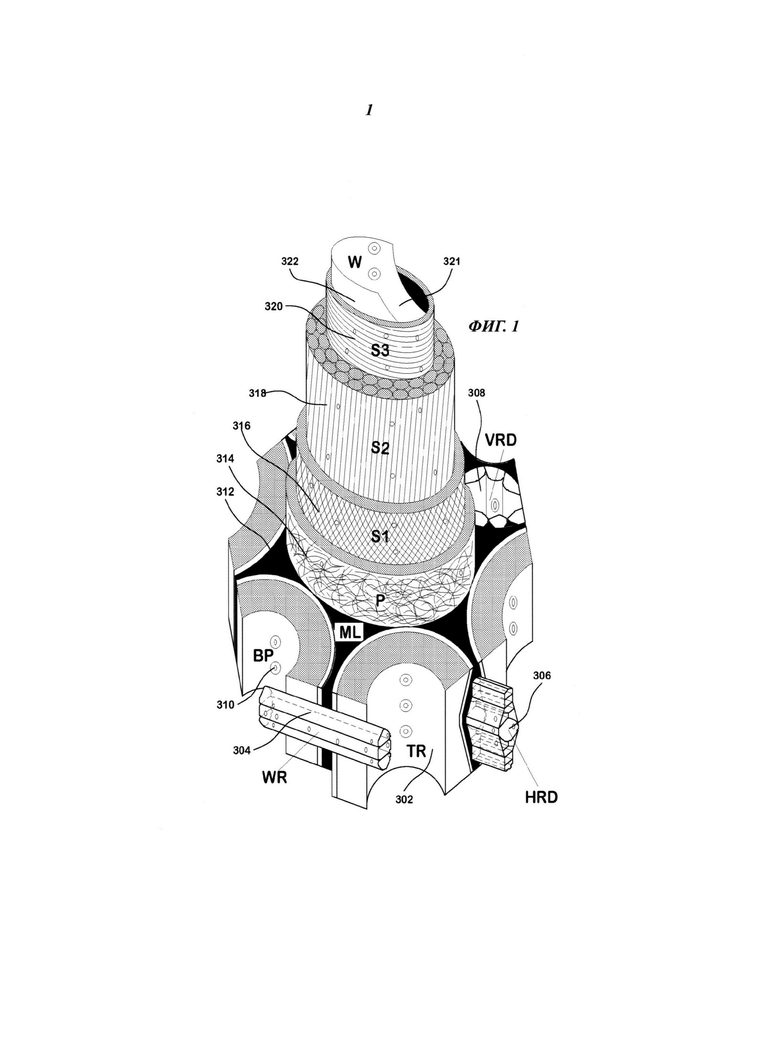

На ФИГ. 1 иллюстрируется ультраструктура типовых клеток хвойной древесины. Основным типом клетки (волокна) являются соосно-упорядоченные трахеиды (TR) 302. Другими типами клеток в хвойной древесине являются веретеновидный сердцевинный луч (FWR) и сердцевинный луч (WR) 304, а также продольные и эпителиальные паренхимы, являющиеся клетками, окружающими горизонтальные смоляные ходы (HRD) 306 и вертикальные смоляные ходы (VRD) 308.

В упрощенном виде структура цилиндрической древесной клетки, то есть древесного волокна содержит являющуюся межклеточным веществом срединную пластинку (ML) 312, первичную стенку (Р) 304, наружный (S1) 316, срединный (S2) 318 и внутренний (S3) 320 слои вторичной стенки, а также бородавчатый слой (W) 322.

Бородавчатый слой 322 представляет собой тонкую, обычно толщиной 0,1 микрон аморфную мембрану во внутренней поверхности клеточной стенки. Во внутреннем слое 320 направление микрофибрилл практически перпендикулярно их направлению в срединном слое 318. Полость внутри внутреннего слоя 320 называется люменом 321, и ее диаметр обычно составляет порядка 20 микрон.

Срединный слой 318, обычно толщиной 3 микрон, образует основную часть клеточной стенки. Микрофибриллы ориентированы лентами (пластинками) почти параллельными оси клетки.

В наружном слое 316, обычно толщиной 0,2 микрон, микрофибриллы группируются в попеременно пересекающиеся спирали. Фибриллы имеют большую прочность при растяжении, что наделяет наружный слой 316 чрезвычайной стойкостью к набуханию внутренних слоев клеточной стенки.

В наружной части первичной стенки 314 микрофибриллы образуют нерегулярную сеть. Внутри они ориентированы почти перпендикулярно оси клетки. В присутствии реагентов (например, белого сульфатного щелока), вызывающего сильное набухание, первичная стенка 314, обычно имеющая толщину 0,1 микрон, отрывается и ленты вокруг волокон расширяются (баллоны).

Срединная пластинка 312 располагается между клетками и выполняет функцию связывания клеток друг с другом. Обычно она состоит на 90% из лигнина, на 10% из гемицеллюлозы, а если содержит целлюлозу, то совсем немного.

В хвойной древесине жидкость передается от лучей 304 к трахеидам 320, а также между трахеидами через мельчайшие полости в клеточных стенках, называемые окаймленными порами (BP) 310. Обычно окаймленные поры 310 располагаются в один ряд вдоль продольной оси клетки.

Для сообщения некоторой информации по тому, сколько веса в клеточной структуре необработанной древесины представляют клетки каждого типа и их слои, ниже в убывающем порядке приведено процентное содержание: срединный слой 318 - 67%, средняя пластинка 312 - 15%, сердцевинные лучи 304 и смоляные ходы 306 и 308 (включая смолы) - 8%, наружный слой 316 - 5%, первичная стенка 314 - 3%, внутренний слой 320 - 2%.

Получение волокнистых полуфабрикатов

Основными типами производимых сегодня волокнистых полуфабрикатов являются: химическая волокнистая масса, получаемая варкой, термомеханическая масса (ТММ), получаемая тепловым и механическим дефибрированием, химико-механическая и химико-термомеханическая масса (ХММ и ХТММ), приготавливаемая механической очисткой в комбинации с тепловым или химическим воздействием. Химические процессы получения волокнистых полуфабрикатов имеют невысокий выход, а получаемые полуфабрикаты достаточно дороги. Механические волокнистые полуфабрикаты по сравнению с химическими полуфабрикатами имеют меньший выход и ниже качество, хотя более дешевы. Химико-механические (ХММ) и химико-термомеханические способы (ХТММ) производства волокнистых полуфабрикатов со сверхвысоким выходом являются альтернативами, сочетающими в себе высокий выход продукта, низкую себестоимость и меньшие проблемы загрязнения окружающей среды при достижении хороших механических характеристик. Единственным существенным недостатком ХММ/ХТММ волокнистых полуфабрикатов является большой расход энергии на дефибрирование.

Производство ХММ и ХТММ обычно включает в себя этапы сульфирования щепы смесью сульфита натрия (NaHSO3/Na2SO3/NaOH) и рафинирование при высокой консистенции при атмосферном или более высоком давлении.

Паровзрывной способ является технологией получения волокнистой массы со сверхвысоким выходом, в основе которой лежит кратковременная парофазная варка при температуре от 180 до 210° с последующей взрывной декомпрессией.

По общепринятому мнению, химическая обработка отвечает в основном за постоянное размягчение волокон и увеличивает содержание длинных волокон, удельную поверхность волокон и способность принять нужную форму. Размягчению волокон также способствует обработка щепы паром при высокой температуре с последующей взрывной декомпрессией. Более того, взрывная декомпрессия обрабатываемой щепы снижает энергопотребление на последующих стадиях рафинирования.

Паровзрывной способ получения волокнистого полуфабриката был изобретен Мэсоном (Mason, 1928) в начале 1930-х годов. В этом процесс щепу подают из бункера для щепы через винтовой загрузочный клапан в ствольный реактор «Masonite gun». Затем щепу около 2 минут нагревают паром до очень высокой температуры примерно 285°С при давлении 3,5 Мпа. Затем давление примерно на 5 секунд быстро поднимают примерно до 7 МПа, после чего щепа выстреливается через ограничительные отверстия (щелевые порты) и под воздействием атмосферного давления взрывается в волокнистую массу. В результате двух стадий низкоконсистентного рафинирования при атмосферном давлении получается темный волокнистый полуфабрикат с выходом примерно 75%, пригодный для изготовления древесноволокнистой плиты высокой плотности. Этот процесс очень эффективен для сепарации волокон с низким энергопотреблением. Однако «мазонитовые» волокнистые полуфабрикаты имеют очень крупные элементы текстуры и темный цвет. Волокна большей частью несплющенные, жесткие, распавшиеся и имеющие богатую лигнином структуру поверхности, не пригодную для изготовления бумаги.

Снимки и исследования полученных паровзрывным способом волокон на сканирующих электронных микроскопах (СЭМ) продемонстрировали четкое отделение межклеточной срединной пластинки. Известно, что поверхность полученного паровзрывным способом волокнистого полуфабриката содержит многочисленные крупные поры с признаками значительных ультраструктурных перестроений. Из фрагментов клеточных стенок формируются более или менее сферические частицы, в основном состоящие из лигнина. В процессе воздействия органических растворителей или других удаляющих лигнин реагентов частицы лигнина набухают, затем разрушается их структура и, в конце концов, они выходят из жидкой фазы и исчезают из структуры волокна.

Паровзрывной способ получения волокнистого полуфабриката (SEP - Stem Explosion Pulping) был предложен в начале 1990-х годов в качестве альтернативы процессам получения ХММ/ХТММ, так как для рафинирования массы, полученной способом SEP, требовалось меньше энергии. По сравнению с обычными процессами получения ХММ/ХТММ (проводимыми при температуре 120-150°C), в SEP используется намного более высокая температура (180-210°C), а длительность процесса сокращается. Кроме того, варка прекращается резким сбросом давления.

Переработка макулатуры представляет собой процесс сбора макулатуры, переработки ее в волокнистую массу и производство из нее новых бумажных продуктов. В качестве сырья для изготовления вторичной бумаги можно использовать бумагу трех категорий: производственные, непотребительские отходы, потребительские отходы. Производственные отходы представляют собой обрезки бумаги и другой бумажный мусор от изготовления бумаги и перерабатываются, не покидая бумажного комбината. Непотребительские отходы представляют собой материал, покинувший бумажный комбинат, но выброшенный до того, как он был подготовлен для использования потребителем. Потребительские отходы представляют собой материал, выброшенный после использования потребителем, такой как гофрированные контейнеры, журналы, газеты, офисная бумага, телефонные справочники и т.д.

Переработка волокнистых полуфабрикатов

В наиболее распространенных процессах волокнистые древесные и недревесные массы проходят этапы промывки, отбелки, химической обработки, рафинирования, сушки и изготовления бумаги. Вторичные волокнистые древесные или недревесные массы проходят этапы облагораживания, отбелки, рафинирования и изготовления бумаги.

Задачей промывки является удаление из волокнистой массы остатков варочного или отбеливающего растворов. Промывочные устройства включают в себе диффузионные промывочные машины, барабанные вращающиеся промывочные машины, горизонтальные ленточные фильтры, промывочные прессы, а также этапы промывки разбавлением/экстракцией. В диффузионных промывочных машинах используют способ, в котором находящийся между волокнами отработанный раствор замещают более чистым промывочным раствором, при примерно 5-10% консистенции суспензии волокнистой массы. В барабанных и ленточных промывочных машинах суспензию волокнистой массы сначала обезвоживают в как можно большей степени, обычно до консистенции 10-15%, а затем промывочным раствором замещают оставшийся отработанный раствор. В технологии, использующей промывочные прессы, отработанный раствор выжимают из пространства между волокнами, обычно доводя консистенцию волокнистой массы до 20-35%, и в процессе прессования вводя некоторое количество промывочного раствора.

Во всех этих вытеснительных способах промывки отработанный раствор вытесняется только из пространства снаружи волокон массы и между ними, но практически полностью остается внутри люмена волокна. Определенный вынос связанного внутри раствора происходит на стадиях разбавления/экстрагирования в промежутке между последовательными этапами промывки. Тем не менее, существенное количество отработанного раствора, обычно в 1,5-2 раза превышающего массу волокон, все же переносится внутри полого люмена волокна на следующую стадию переработки.

Отбелку волокнистого полуфабриката выполняют химикатами в газообразной или жидкой форме. Для достижения требуемого результата требуется выполнить отбелку в одну или несколько стадий. Каждую стадия отбелки выполняют при предпочтительных консистенции волокнистой массы, температуре, давлении, продолжительности по времени и химической концентрации.

После каждой стадии отбелки выполняют стадию промывки для удаления растворенного органического вещества и отбеливающих химикатов с целью минимизации их переноса на следующую стадию отбелки. При отбелке на каждую стадию обычно выполняют один этап промывки. И снова, вытеснительная промывка оставляет внутри люмена существенное количество уже растворенного органического вещества и отбеливающих химикатов. Перенесенные вещества и химикаты потребляют, то есть непроизводительно расходуют некоторые из вновь добавленных на следующей стадии химикатов.

В общем случае, вторичную волокнистую массу можно отбеливать теми же самыми химикатами, что используются и для отбелки первичной волокнистой массы, но наиболее часто применяют перекись водорода и бисульфит натрия.

Промышленный процесс удаления печатной краски с бумажных волокон макулатуры для приготовления чистого волокнистого полуфабриката называется облагораживанием. Многие сорта газетной бумаги, туалетной бумаги и косметических салфеток обычно содержат 100% облагороженной волокнистой массы, а во многих других сортах, например в легковесной мелованной бумаге для офсетной печати и в бумаге для печати и письма для офисного и бытового применения облагороженная волокнистая масса составляет значительную часть композиции бумаги.

В условиях быстрорастущего рынка цифровой печати заслуживает внимание такое нововведение как коммерческие струйные рулонные печатные машины для малотиражной печати газет, различных публикаций и бланков. Однако чернила струйных принтеров в принципе не удаляемы, что не позволяет восстанавливать и повторно использовать бумагу, на которую они нанесены. По разумной оценке, бумажный комбинат может принять в переработку не более десяти процентов бумаги со струйной печатью.

Очень мелкие и гидрофильные пигменты печатной краски в целом легко удаляются с поверхности волокон в процессе подготовки волокнистой массы. Механическое воздействие, оказываемое на массу в машине для роспуска, однако, приводит к тому, что мелкие пигменты краски попадают через отверстия пор в люмен, где они безвозвратно оседают на поверхности.

Некоторые конечные продукты, получаемые из химических волокнистых полуфабрикатов, требуют дополнительной химической обработки после обычных стадий отбелки. Например, мерсеризованные массы получают доводкой беленой массы погружением в каустическую соду для набухания волокон, удаления гемицеллюлоз и превращения массы в инертную с точки зрения развития прочности от рафинирования. Товарные волокнистые массы используются для производства таких целлюлозных производных как карбоксилметилцеллюлоза (КМЦ), гидроксилэтилцеллюлоза (ГЭЦ), метилэтилцеллюлоза (МЭЦ) и диацетилцеллюлоза.. Растворимые волокнистые массы с равномерной характеристической вязкостью, также измеряемой как степень полимеризации, обрабатываются процессом, который переводит их в сироп, который можно затем переработать в целлофановую пленку и вискозные, ацетатные и другие искусственные волокна.

Рафинирование или размалывание химических волокнистых масс является механической обработкой и изменением волокон с тем, чтобы их можно было формировать в бумагу или плиты, обладающие необходимыми свойствами. Основная цель рафинирования заключается в улучшении способности волокон к сцеплению, чтобы они формировали прочный и гладкий лист бумаги с высокой пригодностью для печати.

В процессе рафинирования волокна режутся и укорачиваются, образуется мелкая фракция, удаляются части стенок волокна, происходит внешнее фибриллирование, расслаивание, внутреннее фибриллирование, набухание, скручивание, создание петель и т.д., а также растворение или вымывание коллоидального материала во внешний раствор. В результате вышеуказанных воздействий волокна после рафинирования сминаются (сплющиваются), становясь более гибкими, а площадь их контактной поверхности увеличивается.

Производство товарной волокнистой массы и различных типов бумаги и картона требует высушивания конечного продукта. Большую часть товарной волокнистой массы высушивают воздухом (90% волокна, 10% воды) и прессуют в брикеты или, в некоторых случаях, волокнистую ленту разделяют и перематывают в рулоны. В производстве товарной сухой волокнистой массы используют две системы: стандартную систему и систему аэрофонтанной сушки.

Стандартная система выпуска товарной сухой волокнистой массы параллельна обычному бумагоделательному процессу: толстая лента волокнистой массы формируется длинносеточной обезвоживающей машиной, причем большая часть оставшейся между волокнами свободной воды удаляется механически в прессовой части, а сушка испарением осуществляется либо в цилиндрической сушилке с паровым обогревом, либо в секции сушки на воздушной подушке.

Аэрофонтанной или распылительной сушкой называется процесс, в котором волокнистый материал вводят в виде струи или в другом подобном виде в поток горячих газов. Нагретое до высокой температуры теплосодержание газовой струи мгновенно превращает влагу в пар.

При этом захваченная люменом вода мгновенно превращается в пар (один кубический сантиметр воды становится 1700 см3 пара), порождая внутренний взрыв. Вода в стенке волокна и внутреннем люмене испаряется, заставляя волокно и сокращаться и сужаться. Каждое волокно на данный взрыв реагирует по-разному, в зависимости от слабости структуры вдоль по длине волокна. В этих слабых местах возникают перегибы волокна. Кроме перегибания, волокна приобретают характерную скрученную форму и сворачиваются. Эти деформированные волокна сделали волокнистые массы аэрофонтанной сушки идеально подходящими для бумажных комбинатов, выпускающих фильтровальную бумагу и пропитанные латексом бумагу и картон.

В сушке листовой бумаги участвуют два базовых физических процесса - тепловой перенос и массовый перенос. Тепло передается от некоторого источника, такого как водяной пар, мокрому листу для подачи энергии, необходимой для извлечения влаги из листа. Влага испаряется, а затем переносится с листа в окружающую атмосферу процессом массового переноса. В производстве бумаги и картона наиболее часто применяются цилиндрические сушилки.

Раскрытие изобретения

Как обсуждено выше в главе «Строение клетки древесины», древесные, также как и недревесные волокна содержат трахеиды, имея окружающую полый люмен цилиндрическую оболочку и закрытые торцы. Жидкости могут протекать в люмен и вытекать из него только через малые отверстия окаймленных пор, расположенных вдоль продольной оси в трахеидах. В древесине хвойных пород трахеиды занимают 90%+ древесины по объему и 94%+ по весу волокон, в то время как в древесине лиственных пород объем трахеид составляет от 40 до 70%, а сосуды занимают от 10 до 40% древесины.

Трахеиды остаются закрытыми на протяжении всех этапов используемой в настоящее время технологии переработки, начиная с варки и далее на промывке, отбелке и сушке. Только при механическом рафинировании химической волокнистой массы с целью улучшения формирования бумажного листа и его прочностных характеристик некоторые из стенок волоконной клетки раскрываются, но из-за сопутствующего разрезания волокон рафинирование используют только до определенной степени, что оставляет большую часть трахеид закрытыми.

Закрытые трахеиды создают ряд проблем для широкого спектра технологи целлюлозно-бумажной промышленности. При промывке волокнистой массы вымыванию поддается только свободная жидкость между волоконными клетками, и только из нее можно регенерировать содержащиеся в отработанном варочном растворе растворенное органическое вещество и химикаты, и только из нее можно удалить растворенное органическое вещество и отработанные отбеливающие химикаты перед следующей стадией отбелки или стадией окончательной сушки. При отбелке волокнистой массы вся связанная жидкость внутри закрытого люмена волокна переносит на следующую стадию уже растворенное органическое вещество и отработанные варочные или отбеливающие химикаты. Этим переносом потребляются свежие отбеливающие химикаты, и меньшее их количество остается для вступления в реакции отбеливания в клеточной стенке. Кроме того, закрытая стенка цилиндрического волокна позволяет отбеливающим химикатам достигать целевого органического вещества, в основном, лигнина, в специальных волокнистых массах, а также в гемицеллюлозах, только сквозь наружную поверхность стенки. Ничтожно малое живое сечение отверстий окаймленных пор не создает условий для поступления через них отбеливающих химикатов в люмен волокна, а также выхода какого-либо количества растворенного органического вещества через эти отверстия.

Вся связанная жидкость внутри люмена закрытого волокна после промывочной машины небеленой волокнистой массы или после последней промывочной машины установки отбелки несет в себе уже растворенное органическое вещество, отработанный варочный раствор или отбеливающие химикаты в товарные волокнистые полуфабрикаты или в бункер хранения волокнистой массы для изготовления бумаги. Уже там связанная жидкость имеет достаточно времени для того, чтобы вымыться из люмена волокна в окружающую волокна свободную промывочную жидкость, оставшуюся с последней стадии промывки.

В случае сушки товарных волокнистых масс, образующийся при отливке листа фильтрат с мокрой части бумагоделательной машины перед сушилкой волокнистой массы выносит большую нагрузку растворенного органического углерода (РОУ), вымытое количество, в сточные воды целлюлозного комбината. Все растворенное органическое вещество и химикаты, не вымытые из волокон, будут доставлены вместе с товарной массой на комбинат заказчика, где они, в конце концов, попадут в РОУ-нагрузку этого комбината после того, как в процессе роспуска и рафинирования волокнистой массы будет высвобождена в сточные воды комбината большая часть оставшихся перенесенных веществ.

В макулатуре внутри волокон в связанном состоянии находится много нежелательных материалов, таких как частицы краски, клей, растворенные органические вещества, варочные и отбеливающие химикаты и т.д. Все эти нежелательные материалы переносятся в конечные продукты в связанной жидкости внутри люмена волокна.

При сушке, закрытая структура волокна с заполненным жидкостью люменом замедляет и удорожает процесс удаления жидкости из волокнистой массы или бумаги механическими способами или испарением. Эта связанная жидкость является основной причиной установки массивных прессовых и сушильных частей в современных бумагоделательных и картоноделательных машинах, а также высокого энергопотребления для получения конечного высушенного продукта.

Целью настоящего изобретения является решение указанных выше проблем путем продольного расщепления полых целлюлозных волокон в управляемом режиме для того, чтобы раскрыть люмен внутри волокна для доступа в процессе выполнения различных операций целлюлозно-бумажной промышленности. Согласно первому аспекту изобретения, способ расщепления волокна содержит этапы (i) увлажнения волокон, (ii) подачи влажных волокон в газообразный поток и (iii) пропускания несущего волокна газообразного потока через трубку Вентури для того, чтобы (iv) падением давления в сопле трубки Вентури создать перепад давления между внутренностью и наружностью волокон, заставив волокна расщепиться в продольном направлении.

Согласно второму аспекту изобретения, устройство для расщепления волокон содержит (i) проточный канал, по которому пропускают газообразный поток, причем проточный канал выходит в трубку Вентури, (ii) контейнер для волокон, находящихся в увлажненном состоянии, (iii) средство создания давления в указанном контейнере, и (iv) средство подачи влажных волокон из контейнера в проточный канал выше по потоку от трубки Вентури.

Согласно третьему аспекту изобретения, способ промывки волокнистой массы содержит этапы (i) подачи влажных целлюлозных волокон массы в находящийся под давлением выше атмосферного газообразный поток, (ii) пропускания несущего волокна газообразного потока через трубку Вентури для того, чтобы (iii) падением давления в трубке Вентури создать перепад давления между внутренностью и наружностью полых целлюлозных волокон, заставив волокна расщепиться в продольном направлении, а также этап (iv) обработки продольно расщепленных волокон промывочными растворами.

Согласно четвертому аспекту изобретения, способ отбелки волокнистой массы содержит этапы (i) подачи влажных целлюлозных волокон в находящийся под давлением выше атмосферного газообразный поток, (ii) пропускания несущего волокна газообразного потока через трубку Вентури, (iii) сброса давления в трубке Вентури, чтобы создать перепад давления между внутренностью и наружностью полых целлюлозных волокон, заставив волокна расщепиться в продольном направлении, а также этап (iv) обработки продольно расщепленных волокон отбеливающими растворами.

В качестве модификации способа по вышеупомянутому четвертому аспекту, вместе с влажными волокнами в газообразный поток можно подавать по меньшей мере один отбеливающий химикат, чтобы он уже присутствовал на момент расщепления волокна и мог сразу воздействовать на люмен, то есть на внутреннюю стенку волокна.

Модификацией может быть иная чем отбелка химическая обработка с использованием соответствующих химических реагентов для воздействия на волокна, вскрытые продольным расщеплением.

Кроме того, способ можно применять для облагораживания макулатуры, которое начинается с роспуска бумаги для получения волокон в увлажненном состоянии, после чего следуют этапы расщепления волокон согласно вышеприведенному описанию и окончательная обработка для удаления частиц краски промывкой.

Согласно пятому аспекту изобретения, способ подготовительной обработки макулатуры для изготовления бумаги содержит этапы (i) роспуска бумаги для получения целлюлозных волокон во влажном состоянии, (ii) подачи влажных волокон в находящийся под давлением выше атмосферного газообразный поток, (iii) пропускания несущего волокна газообразного потока через трубку Вентури, (iv) сброса давления в трубке Вентури, чтобы создать перепад давления между внутренностью и наружностью волокон, заставив волокна расщепиться в их продольном направлении, и (v) этап выполнения очистки продольно расщепленных волокон путем удаления клея и/или материалов органических или неорганических наполнителей, высвобождающихся из внутренности люмена волокна.

Согласно шестому аспекту изобретения, способ подготовительной обработки волокнистой массы для изготовления бумаги содержит этапы (i) увлажнения полых целлюлозных волокон массы, (ii) подачи влажных волокон в находящийся под давлением выше атмосферного газообразный поток, (iii) пропускания несущего волокна газообразного потока через трубку Вентури, (iv) сброса давления в трубке Вентури, чтобы создать перепад давления между внутренностью и наружностью волокон, заставив волокна расщепиться в их продольном направлении, и (v) этап внесения продольно расщепленных волокон в композицию бумаги для подачи на формующую сетку мокрой части бумагоделательной машины.

Использование в изготовлении бумаги продольно расщепленных волокон дает существенные преимущества для сушки бумаги, включая изменения в сушильной части бумагоделательной машины. Эти преимущества будут рассмотрены далее по тексту в следующих главах. Другим важным преимуществом является возможность уменьшить садкость бумаги при сохранении прочности конечного бумажного продукта за счет того, что управляемое расщепление не разрезает волокна в продольном направлении. Таким образом, расщепление волокна согласно изобретению создает полезную замену обычному рафинированию, которое направлено на снижение садкости, но которое имеет недостаток, состоящий в склонности к укорачиванию волокон разрезанием и, следовательно, к ослаблению конечной бумаги.

Согласно седьмому аспекту изобретения способ подготовки высушенной бумаги содержит этапы (i) увлажнения полых целлюлозных волокон, (ii) подачи влажных волокон в находящийся под давлением выше атмосферного газообразный поток, (iii) пропускания несущего волокна газообразного потока через трубку Вентури, (iv) этап сброса давления в трубке Вентури, чтобы создать перепад давления между внутренностью и наружностью волокон, заставив волокна расщепиться в их продольном направлении, и (v) этап внесения продольно расщепленных волокон в композицию бумаги, (vi) подачи композиции бумаги на формующую сетку мокрой части бумагоделательной машины, (vii) формирования волокнистого полотна на формующей сетке, (viii) прессования волокнистого полотна в прессовой части бумагоделательной машины для удаления воды, и (ix) сушки волокнистого полотна на последовательности нагреваемых паром сушильных цилиндров в сушильной части бумагоделательной машины.

Из расщепленных волокон высвобождается вода, которая может вступать в прямое соприкосновение с поверхностями сушильных цилиндров, повышая эффективность сушки и позволяя радикально укоротить сушильную часть бумагоделательной машины. Соприкосновение между жидкой водой и поверхностью сушильного цилиндра можно поддерживать существенно на каждом из цилиндров в последовательности. В этом состоит резкое отличие от существующих сегодня технологий сушки, в которых такое непосредственное соприкосновение теряется в процессе сушки, а на последних стадиях сушки пытаются удалить остаточную воду и влагу из люмена сквозь нерасщепленную стенку волокна. Для такой обычной сушки требуется прогрессивно увеличивать температуру и давление пара вдоль последовательности сушильных цилиндров, так как каждое сухое волокно создает изолирующий слой на обеих наружных поверхностях бумаги, который сопротивляется передаче тепла в увлажненную внутренность листа бумаги. Следовательно, применение изобретения дает исключительную экономию затрат.

Согласно предпочтительному варианту осуществления изобретения, в цилиндрах, стоящих на противоположных концах сушильной линии, значения давления пара отличаются друг от друга максимум в 2 раза, а в предпочтительном варианте - максимум в 1,5 раза. Изобретение позволяет даже поддерживать внутри каждого цилиндра сушильной линии существенно одинаковое давление пара. Давление внутри каждого цилиндра данной линии может составлять по большей мере 4 бар, а предпочтительно - находиться в диапазоне от 3 до 4 бар. Для сравнения, в обычных технологиях сушки, имеющих дело по преимуществу с нерасщепленными волокнами и, следовательно, по преимуществу содержащими внутри волокон связанную воду, значения давления пара в первом и последнем цилиндре линии сушки обычно отличается примерно в 3 раза, поднимаясь примерно с 3 бар в цилиндрах мокрой части до примерно 8-10 бар в сухой части.

Что касается температуры, то допустимая температура поверхности каждого цилиндра сушильной линии может составлять по большей мере 150°C, а предпочтительно примерно от 135°C до 145°C, при том, что температура водяного пара внутри цилиндров сухой части согласно предшествующему уровню техники обычно находится в диапазоне 180°C.

Согласно восьмому аспекту изобретения предлагается бумажный продукт, содержащий по меньшей мере один волокнистый слой, в котором по большей мере 50% волокон имеют полую цилиндрическую нерасщепленную конфигурацию, а остальные волокна расщеплены в своем продольном направлении. Предпочтительно, доля таких нерасщепленных волокон составляет по большей мере 10%, а в наиболее предпочтительном варианте все волокна по меньшей мере одного волокнистого слоя расщеплены в своем продольном направлении. Бумажный продукт может быть изготовлен с использованием подготовительно обработанной волокнистой массы, изготовленной согласно рассмотренному выше шестому аспекту изобретения. В бумаге предшествующего уровня техники, изготовленной на основе рафинированной обычным способом массы, и не соответствующей характеристикам настоящего изобретения, рафинирование укоротило волокна разрезанием, но не изменило их полую цилиндрическую конфигурацию заметным образом.

Бумага по изобретению может состоять из одного слоя или может быть многослойной при наличии в бумагоделательной машине для каждого из слоев индивидуального напорного ящика и формовочной сетки. В случае многослойной бумаги по меньшей мере в одном слое, а предпочтительно - в каждом из слоев по меньшей мере 50% волокон, а предпочтительно - 90% волокон расщеплены в своем продольном направлении, а в наиболее предпочтительном варианте -существенно все волокна расщеплены в своем продольном направлении.

Для изготовления бумаги имеется возможность подготовить композицию, состоящую исключительно из массы, прошедшей подготовительную обработку согласно настоящему изобретению для того, чтобы содержать продольно расщепленные волокна, или смешать в композиции такую подготовительно обработанную массу с обычной массой из нерасщепленных волокон. Таким способом при желании можно регулировать содержание расщепленных волокон в каждом слое бумаги.

Техническим результатом изобретения для промывки массы является то, что становятся доступными для вымывания все растворы, связанные внутри люмена волокон на предшествующих обработках, такие как варочные растворы или отбеливающие химикаты, что позволяет извлечь все растворенное органическое вещество и химикаты, содержащиеся в отработанном растворе. Полное вымывание варочных растворов предотвращает нежелательный перенос этих растворов на следующую стадию отбелки или другой химической обработки. Одновременно процесс вытеснительного вымывания становится более эффективным, сокращается количество этапов промывания и расход воды.

Не происходит переноса растворенного органического вещества или отработанных технологических химикатов внутри люмена волокна в связанной там жидкости, которые могут проявиться как остаточное загрязнение конечного целлюлозного продукта, такого как товарная волокнистая масса. Используемая для изготовления бумаги волокнистая масса не нагружена РОУ (растворенным органическим углеродом), выносимым в сточную систему бумажного комбината.

Практически аналогичные технические результаты достигаются для отбелки. Отбеливающие химикаты мгновенно достигают раскрытой внутренности продольных волокон, и не допускается вредного переноса химикатов на следующий этап обычно многоэтапного процесса отбелки. Снижается расход отбеливающих химикатов, а процесс в целом упрощается одновременно со снижением давления отбелки, температуры, продолжительности и количества используемых химикатов, а кроме того, в некоторых случаях можно сократить количество этапов отбелки.

Продольное расщепление стенок волокон создает условия для эффективного удаления с обеих сторон стенки волоконной клетки интересующего органического вещества, в основном лигнина, а для специальных волокнистых масс - также и гемицеллюлоз. При продольном расщеплении волокон макулатуры сразу же становятся доступными для удаления связанные внутри вторично перерабатываемых волокон многочисленные нежелательные материалы, такие как частицы чернил, материалы наполнителей бумаги, растворенные органические вещества, варочные и отбеливающие химикаты и т.д.

Так как раскрытие стенки волокна продольным расщеплением само по себе является эффективным рафинирующим воздействием, то для формирования прочной и гладкой листовой бумаги с хорошей пригодностью для печати остается выполнить совсем небольшой объем механического рафинирования или может быть возможным вообще обойтись без него.

Раскрытие стенки волокна продольным расщеплением также само по себе является эффективным рафинирующим воздействием, дающим лучшие качества бумаги или картона, чем те, которые могут быть достигнуты обычным механическим рафинированием. Способность волокон к сцеплению, являющаяся основной задачей рафинирования, улучшается на 65-70 процентов за счет удвоения площади поверхности контакта между индивидуальными волокнами. Устраняются все отрицательные последствия механического рафинирования, такие раз разрезание и укорочение волокон, образование мелкой фракции, завивание волокон, узелки, перекручивание, разрывы или микросжатия в клеточной стенке.

Для высушивания волокнистой массы и бумаги продольно раскрытая структура волокна является очень важным преимуществом, позволяющим эффективно удалять остаточную влагу прессованием и на нагретых цилиндрах. А именно, сушильную часть бумагоделательной или картоноделательной машины можно укоротить и сделать менее массивной с соответственным снижением энергопотребления. При изготовлении бумаги из обычной товарной волокнистой массы расщепление волокон согласно изобретению является полезной подготовительной обработкой, выполняемой перед подготовкой композиции бумаги на водной основе, дающей преимущества на прессовой и сушильной частях машины.

Так как объемный расход одинаков и в проточном канале выше по потоку от трубки Вентури, и в существенно суженном поперечном сечении сопла трубки Вентури, то при прохождении сопла средняя скорость смеси волокон и газа должна увеличиться. Следовательно, по уравнению сохранения энергии Бернулли давление газа падает. Точка наименьшего поперечного сечения потока в трубке Вентури называется «vena contracta» (местное сужение потока) и соответствует точке наименьшего давления. Она может иметь размеры, достаточно малые для того, чтобы за долю секунды понижать давление входящего газового или водяного пара даже вполовину от изначального значения в момент прохождения «vena contracta» смесью газа и волокон.

Для управляемого расщепления волокон в сопле трубки Вентури перепад давления между внутренностью и наружностью полых волокон должен быть достаточным для того, чтобы расщепить волокна вдоль наподобие стручка гороха, при этом не допуская неконтролируемого взрывного расщепления, которое порвет оболочку волокна и ухудшит механическую прочность волокнистой массы. Давление в газообразном потоке, которое также превалирует в жидкости, находящейся внутри волокон, может находиться в диапазоне от 1 до 20 бар, предпочтительно находясь в диапазоне от 5 до 10 бар. Выбор данного рабочего давления зависит от многих переменных, таких как желательная скорость потока через трубку Вентури, размер частиц волокна питания, влажность волокна, обратное давление в разгрузочной линии, производительность и газ-носитель. Предпочтительными газами-носителями являются сжатый воздух и водяной пар, причем последний обладает лучшими смазывающими свойствами и более дешев в получении.

При прохождении газа вместе с волокнами через сопло трубки Вентури происходит резкое падение давления, и из-за закрытости структуры волокон резко возникает перепад давления между противоположными сторонами стенки волокна. Величина падения давления и заставляющего волокно расщепиться перепада давления определяется геометрией сопла трубки Вентури. Сопло трубки Вентури может сужать площадь поперечного сечения потока до 2-40%, а предпочтительно до 5-10% от площади поперечного сечения проточного канала выше по потоку от трубки Вентури. Давление ниже по потоку от трубки Вентури обязательно ниже давления выше нее, предпочтительно равняясь нормальному атмосферному давлению.

Например, если давление газового потока и давление жидкости внутри люмена волокна составляют 8 бар выше по потоку от трубки Вентури, то в сопле трубки Вентури давление окружающего волокна газа может упасть до 4 бар, при том, что давление жидкости внутри волокна останется равным 8 бар. Перепада давления в 4 бар достаточно для разрушения стенки волоконной клетки вдоль продольной оси в месте, где клеточная стенка наиболее слаба. Так как жидкость внутри люмена волокна является несжимаемой и невскипающей, то при расщеплении оболочки клетки ее давление мгновенно сбрасывается до давления окружающего газа. Кроме продольного расщепления никаких других изменений морфологии волокна обнаружено не было.

Устройство по изобретению может содержать контейнер, образующий камеру высокого давления (первый вариант осуществления изобретения) или расходную камеру атмосферного давления (второй вариант осуществления изобретения), вмещающие влажные целлюлозные волокна, а также может содержать проточный канал, принимающий волокна и переносящий их в находящемся под давлением выше атмосферного газообразном потоке к трубке Вентури. Имеется средство создания давления выше атмосферного в камере высокого давления. Имеются средства подачи влажных целлюлозных волокон в камеру высокого давления или в расходную камеру в непрерывном режиме. Камера высокого давления работает в режиме порционной загрузки, когда давление в ней сбрасывается для загрузки новой порции влажных целлюлозных волокон, а затем снова нагнетается до рабочего. Расходная камера атмосферного давления работает в непрерывном режиме, когда посредством поворотного клапана между расходной камерой и находящейся под давлением проточной камерой поддерживается хорошая непроницаемость для воздуха/водяного пара.

Находящийся под давлением проточный канал может быть снабжен трубой для входа газового или водяного пара и выходит в разгрузочную часть с трубкой Вентури. Имеется средство подачи в находящуюся под давлением проточную камеру газового или водяного пара, а также подачи в нее влажных целлюлозных волокон из камеры высокого давления (первый вариант осуществления) или расходной камеры (второй вариант осуществления). Имеется средство разгрузки для пропускания находящегося под давлением потока смеси газового или водяного пара и волокон через трубку Вентури в приемный бак, например в камеру работающего при атмосферном давлении циклонного сепаратора для отделения волокон от газа или водяного пара.

В предпочтительном варианте консистенцию влажной волокнистой массы, подаваемой из контейнера высокого давления в проточный канал, поддерживают на уровне 5-50%, а в более предпочтительном варианте - на уровне от 15 до 30%.

Другие отличительные признаки настоящего изобретения разъясняются далее по тексту в подробном описании примеров предпочтительного осуществления.

Краткое описание чертежей

ФИГ.1, рассмотренная в отношении предшествующего уровня техники, показывает схему ультраструктуры типичных клеток древесины хвойных пород;

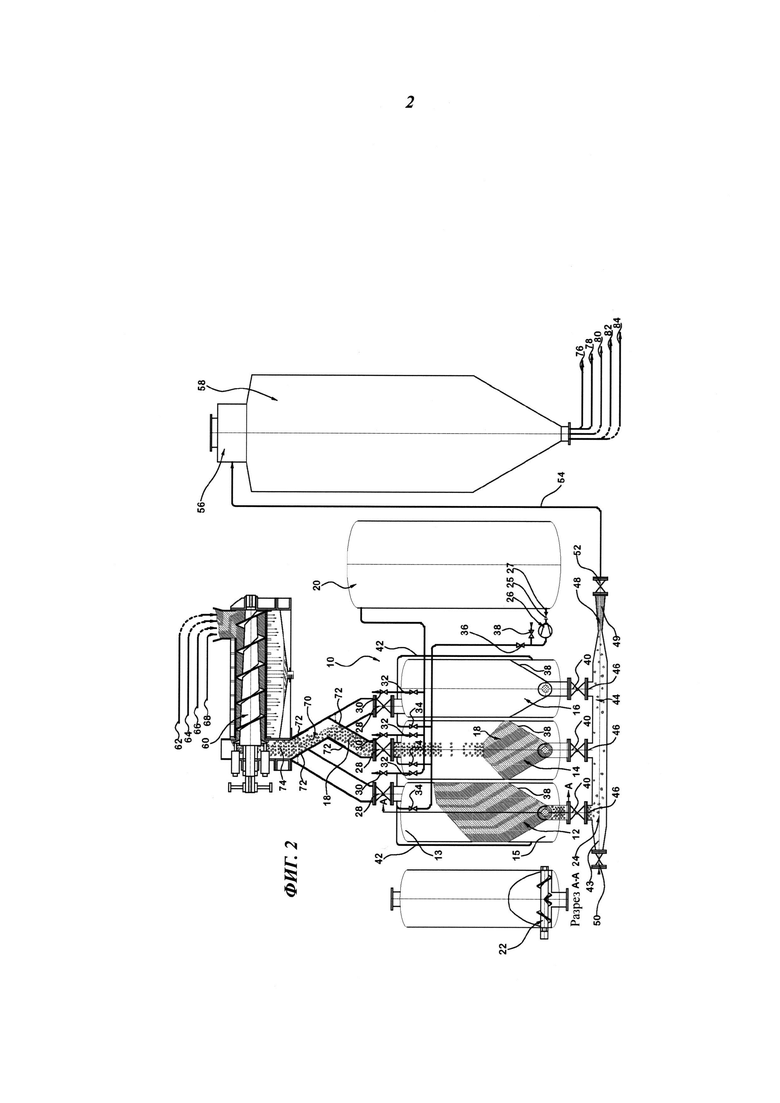

ФИГ.2 представляет собой сборочную схему устройства по первому варианту осуществления настоящего изобретения;

ФИГ.3 представляет собой сборочную схему устройства по второму варианту осуществления настоящего изобретения с указанием ссылочных номеров, используемых в общем описании устройства;

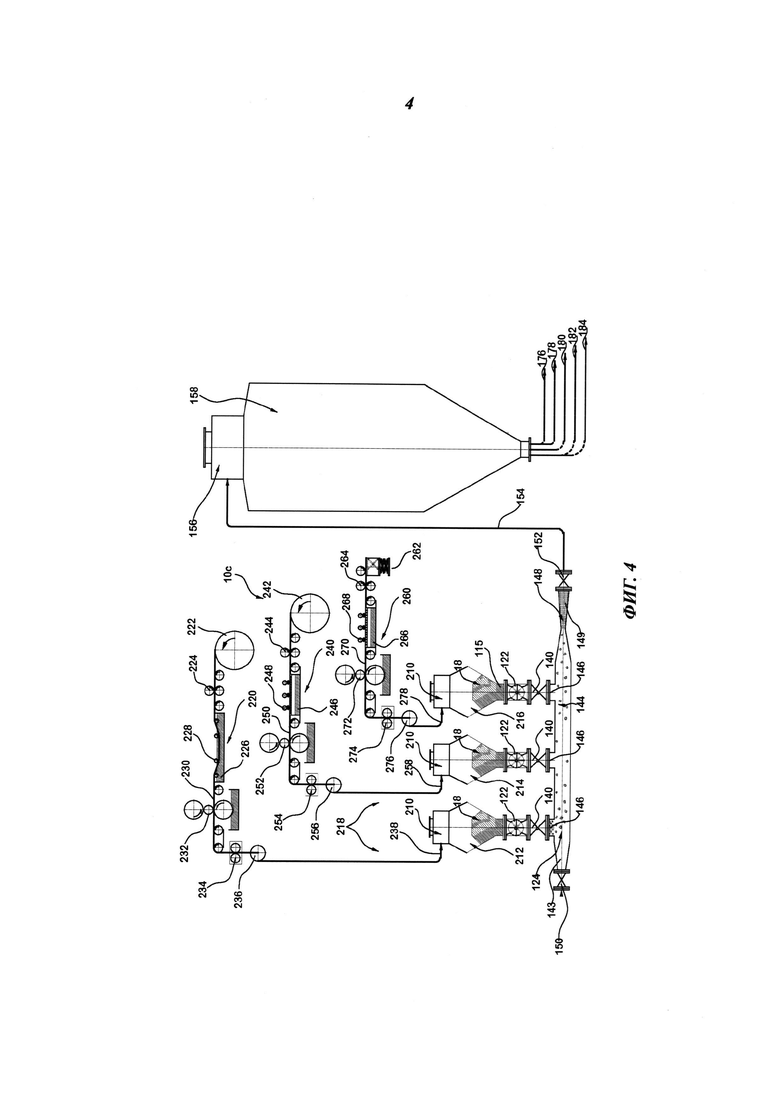

ФИГ.4 представляет собой сборочную схему устройства по третьему варианту осуществления настоящего изобретения с указанием ссылочных номеров, используемых в общем описании устройства;

ФИГ.5 является СЭМ-фотографией волокон беленой хвойной целлюлозы с 200-кратным увеличением;

ФИГ.6 показывает центральную часть СЭМ-фотографии ФИГ. 5 с 1000-кратным увеличением;

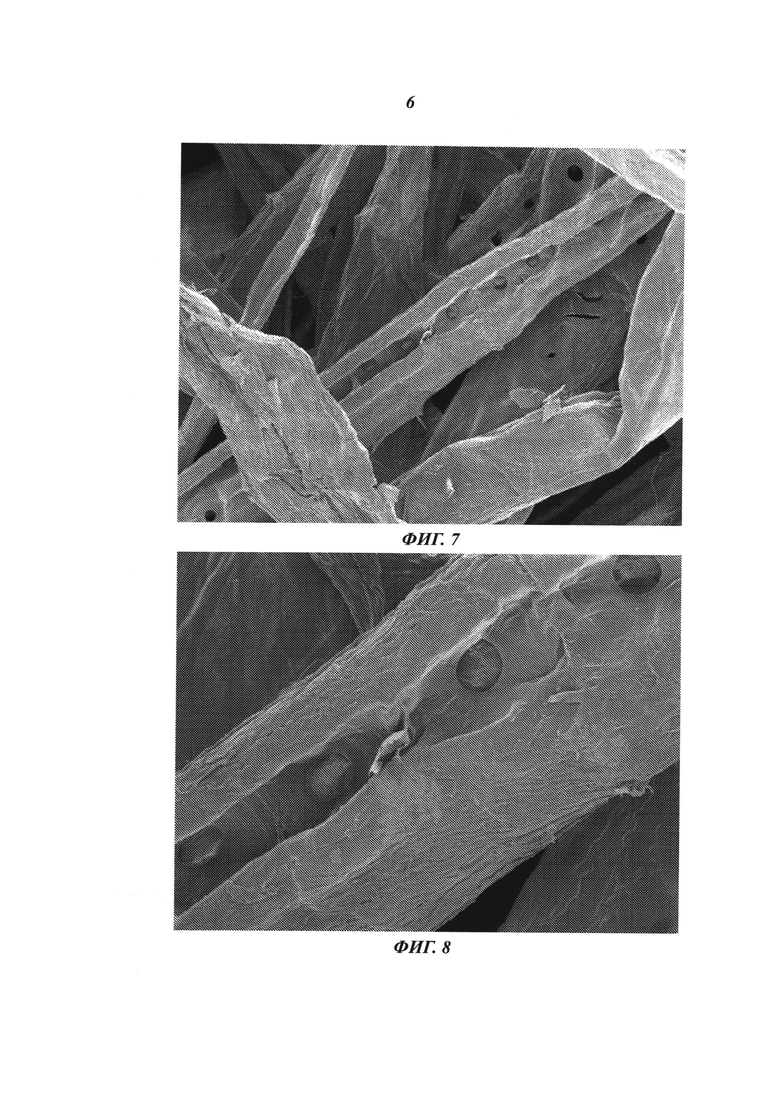

ФИГ.7 является СЭМ-фотографией волокон небеленой хвойной целлюлозы с 600-кратным увеличением после переработки на полупромышленной лабораторном устройстве по настоящему изобретению;

ФИГ.8 показывает центральную часть СЭМ-фотографии ФИГ.5 с 2000-кратным увеличением;

ФИГ.9 показывает продольно расщепленные волокна небеленой хвойной целлюлозы с 1300-кратным увеличением;

ФИГ.10 показывает продольно расщепленные волокна небеленой хвойной целлюлозы с 1300-кратным увеличением;

ФИГ.11 показывает две параллельные линии отверстий окаймленных пор в одной волоконной клетке с 700-кратным увеличением;

ФИГ.12 показывает микрофибрилльные мостики между расщепленными волоконными клетками с 700-кратным увеличением;

ФИГ.13 показывает волоконную структуру высушенной бумаги из контрольной небеленой волокнистой массы хвойных пород с 250-кратным увеличением;

ФИГ.14 показывает волоконную структуру высушенной бумаги из контрольной небеленой волокнистой массы хвойных пород с 250-кратным увеличением;

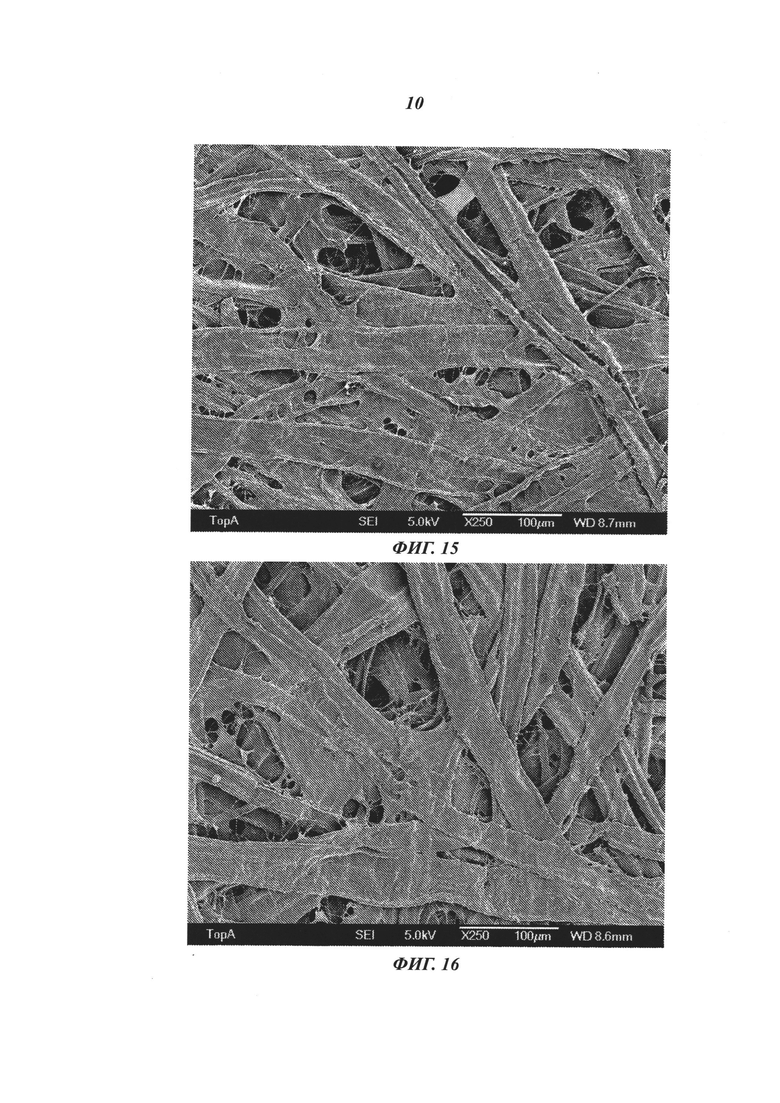

ФИГ.15 показывает волоконную структуру высушенной бумаги из модифицированной расщеплением волокон небеленой волокнистой массы хвойных пород с 250-кратным увеличением;

ФИГ.16 показывает волоконную структуру высушенной бумаги из модифицированной расщеплением волокон небеленой волокнистой массы хвойных пород с 250-кратным увеличением;

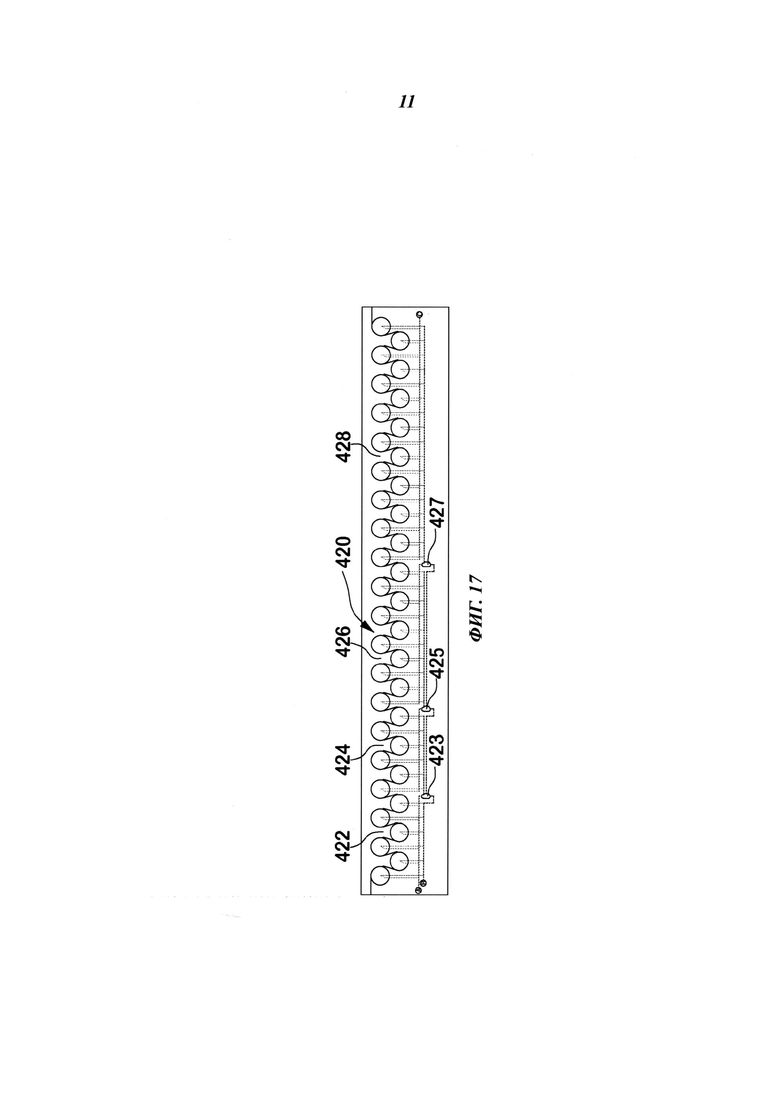

ФИГ.17 показывает типовую машину для высушивания бумаги;

ФИГ.18 является поперечным разрезом обычной листовой бумаги в процессе высушивания;

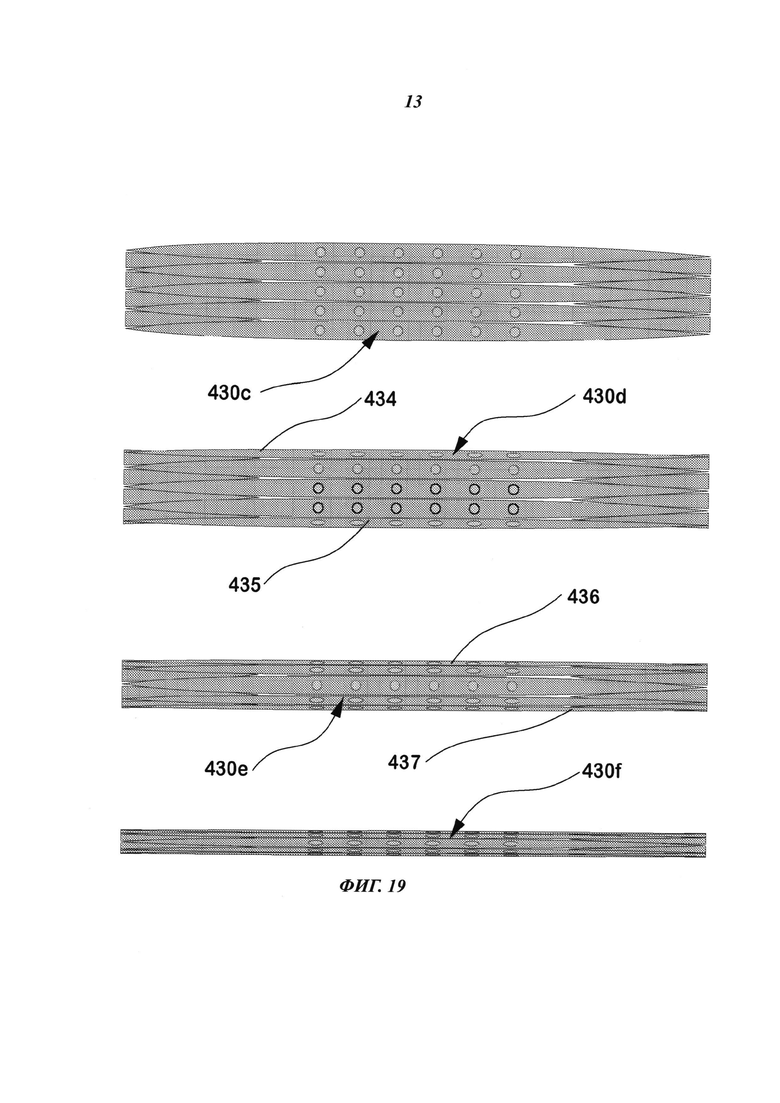

ФИГ.10 показывает этот же поперечный разрез после удаления воды; и

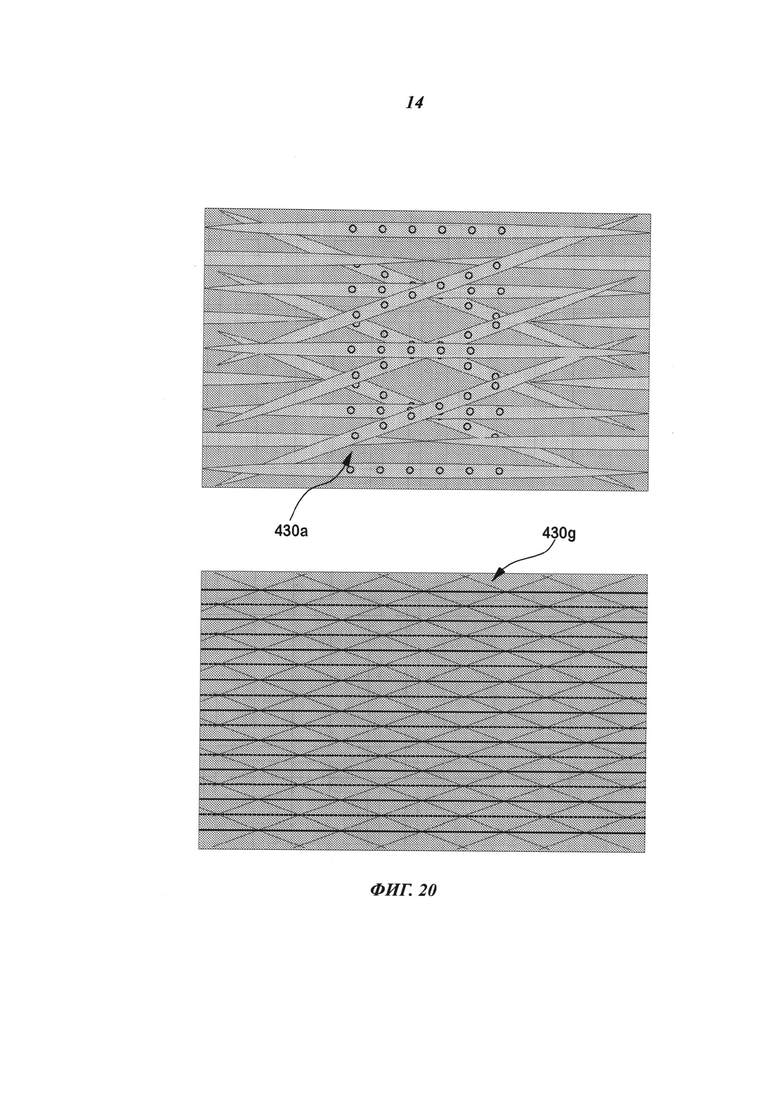

ФИГ.20 соответствует ФИГ. 18, но показывает лист бумаги, полученный согласно изобретению.

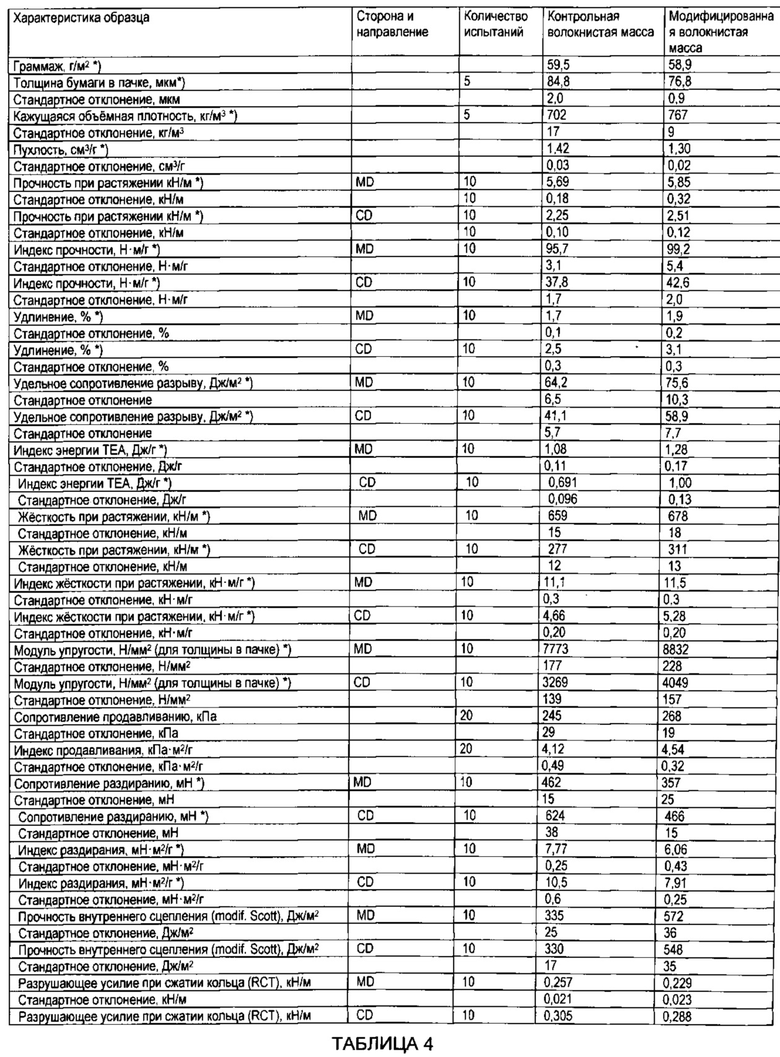

Краткое описание таблиц

ТАБЛИЦА 1 показывает циклы наполнения, создания давления, опорожнения и сброса давления камер высокого давления и пневмоаккумулятора, являющегося источником сжатого воздуха;

ТАБЛИЦА 2 показывает лабораторный отчет испытаний обычной беленой хвойной ECF-целлюлозы с нерасщепленными волокнами.

ТАБЛИЦА 3. показывает лабораторный отчет испытаний беленой хвойной ECF-целлюлозы с продольно расщепленными волокнами.

ТАБЛИЦА 4 показывает лабораторный отчет испытаний обычной небеленой хвойной целлюлозы.

ОПИСАНИЕ ПЕРВОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Авторы считают, что более понятное разъяснение настоящего изобретения будет достигнуто, если сначала кратко описать основные компоненты устройства по первому варианту осуществления настоящего изобретения, после чего дать общее описание его работы. После этого будет приведено более подробное описание первого варианта осуществления с особенностями его работы. После этого будут описаны другие варианты осуществления.

(a) Основные детали устройства

Согласно ФИГ.2 устройство по первому варианту осуществления настоящего изобретения содержит три камеры высокого давления для влажных целлюлозных волокон, пневмоаккумулятор для создания давления в камерах высокого давления, компрессор для создания давления в пневмоаккумуляторе, три механических питателя для дозированной подачи целлюлозных волокон из камер высокого давления, узел находящейся под давлением трубчатой проточной камеры для получения волокон через механические питатели, паровой клапан для питания находящейся под давлением трубчатой проточной камеры и секцию трубки Вентури и продувочный клапан для выгрузки волокнисто-воздушно-паровой смеси из узла находящейся под давлением трубчатой проточной камеры.

Три камеры высокого давления работают в режиме порционной загрузки, когда одна камера заполняется целлюлозными волокнами при атмосферном давлении, в другой камере волокна при рабочем давлении дозированно подаются в узел трубчатой проточной камеры, а в третьей камере или сбрасывается рабочее давление после дозированной выдачи всех волокон, или нагнетается после заполнения камеры волокнами.

(b) Общее описание устройства

Согласно ФИГ.2, устройство 10 по настоящему изобретению содержит три удлиненных камеры 12, 14 и 16 высокого давления, которые попеременно заполняют влажным целлюлозным волокном 18 при атмосферном давлении, после чего сжатым воздухом из пневмоаккумулятора 20 доводят до рабочего давления, освобождают от влажного целлюлозного волокна 18 через дозирующее устройство 22 в находящуюся под давлением проточную камеру 24 и, в конце концов, сбрасывают давление до атмосферного с помощью компрессора 26 для регенерации всей энергии сжатого воздуха обратно в пневмоаккумулятор 20. Все три камеры 12, 14 и 16 высокого давления имеют верхний конец 13 и нижний конец 15.

К верхнему концу 13 имеется четыре подсоединения запорной арматуры. Клапаном 28 регулируют заполнение камеры высокого давления влажным целлюлозным волокном 18. Воздухоспускной клапан 30 позволяет излишки воздуха вытеснять в атмосферу из камеры высокого давления поступающим волокном на фазе заполнения. Нагнетательный клапан 32 используют для создания в камере высокого давления рабочего давления сжатым воздухом из пневмоаккумулятора 20. Клапан 34 сброса давления используют для регенерации энергии сжатого воздуха в камере высокого давления обратно в пневмоаккумулятор 20 с помощью компрессора 26 после освобождения камеры от влажного целлюлозного волокна. На стороне всасывания компрессора 26 имеется два клапана: рециркуляционный клапан 36, открытый в процессе рекуперации энергии давления в какой-либо из камер высокого давления, и; воздухозаборный клапан 38 свежего воздуха, служащий для восполнения сжатого воздуха тогда, когда рециркуляционный клапан 36 закрыт.На напорной стороне компрессора 26 имеется обратный клапан 25 в магистрали 27 между компрессором 26 и пневмоаккумулятором 20.

На нижнем конце 15 имеется воронка 38 с двойным дном, служащая для направления влажного целлюлозного волокна 18 в дозирующее устройство 22, и разгрузочный клапан 40, служащий для пропуска влажного целлюлозного волокна 18 в находящуюся под давлением проточную камеру 24. Труба 42 выравнивания давления соединяет пространство под воронкой 38 с двойным дном с верхним концом 13 камер 12, 14 и 16 высокого давления.

Устройство 10 может считаться имеющим две основные рабочие секции, работающие совместно для выполнения основных функций настоящего изобретения. Во первых, имеются описанные выше три камеры 12, 14 и 16 высокого давления, и во вторых, имеется находящаяся под давлением проточная камера 24. Находящаяся под давлением проточная камера 24 имеет две основных секции: трубный узел 44, принимающий влажное целлюлозное волокно 18 попеременно через три патрубка 46 сверху трубного узла 44, и; секцию 48 трубки Вентури. Входной конец 43 трубного узла 44 соединен с впускным клапаном 50 для подачи в находящуюся под давлением проточную камеру 24 газового или водяного пара и создания ими давления в ней. Разгрузочный конец 49 секции 48 трубки Вентури присоединен к продувочному клапану 52 для выгрузки волоконно-воздушно-паровой смеси из находящейся под давлением проточной камеры 24 через продувочную магистраль 54 в циклонный сепаратор 56 сверху накопительного бака 58 высокой плотности.

В устройство 10 подают влажное целлюлозное волокно с консистенцией примерно от 25 до 30 процентов. На Фиг.2 показано типовое сгустительное устройство 60 в форме шнекового пресса. Трубопровод 62 от накопительного бака волокнистой массы или трубопровод 64 от машины для роспуска питают сгустительное устройство 60 обычно 2-5 процентной суспензией волокнистой массы. Трубопровод 66, идущий от папмашины или идущий от массомойки трубопровод 68 будут подавать в сгустительное устройство 66 волокнистую массу, обычно имеющую консистенцию от 10 до 15 процентов. Самотечный распределитель 70 распределяет сгущенное влажное целлюлозное волокно 18 попеременно в одну из трех камер 12, 14, 16 высокого давления. Механизированными перегородками 72 влажное целлюлозное волокно 18 направляется от разгрузочного конца 74 сгустительного устройства 60 в ту из камер 12, 14, 16 высокого давления, которая находится на фазе заполнения. На ФИГ.15 показано заполнение камеры 14 высокого давления.

В некоторых случаях более выгодно подавать питание с более низкой консистенцией, например от 10 до 25 процентов, или с более высокой консистенцией, например от 30 до 45 процентов. Когда нужна консистенция питания от 10 до 15 процентов, тогда трубопроводом 66 от папмашины и/или от массомойки можно напрямую направлять питание в камеры 12, 14, 16 высокого давления, минуя сгустительное устройство 60.

В зависимости от того, какого типа целлюлозное волокно перерабатывается устройством по настоящему изобретению, перерабатываемую волокнистую массу в накопительном баке 58 высокой плотности разбавляют и выкачивают либо по магистрали 76 в аппарат повторной промывки, либо по магистрали 80 на установку отбелки, либо по магистрали 82 в рафинеры, либо по магистрали 84 к бумагоделательной машине.

Все переносимые между технологическими стадиями химикаты и уже растворенное органической вещество в небеленой волокнистой массе могут быть регенерированы для повторного использования благодаря продольному расщеплению волокна, которым раствор, связанный в люмене волокна, высвобождается для вытеснения в аппарате повторной промывки. Следовательно, на выходе с каждой промежуточной промывки на установке отбелки все переносы на какую-либо стадию отбелки после процедуры расщепления волокна будут устранены.

Благодаря продольному расщеплению волокна существенно сокращаются отходы очистного цеха и энергопотребление рафинера, и становятся доступными для удаления все связанные частицы печатной краски внутри люмена волокон макулатуры. Другие преимущества расщепления волокон описываются подробнее далее по тексту. Также будет описано то, как можно изменить обычные устройства и способы для того, чтобы можно было воспользоваться этими преимуществами.

(c) Краткое описание общих принципов работы изобретения

Далее по тексту приводится краткое описание основных принципов работы настоящего изобретения на основе приведенного выше подробного описания устройства.

Предпочтительный диапазон рабочего давления в находящейся под давлением проточной камере по первому варианту осуществления настоящего изобретения составляет обычно от 5 до 10 бар. В некоторых случаях выгодно использовать более высокое давление, например от 10 до 20 бар. В некоторых случаях выгоднее использовать более низкое давление, например от 1 до 5 бар. Тогда предпочтительнее использовать настоящее изобретение во втором варианте осуществления, описываемом далее по тексту.

Работа настоящего изобретения разделяется на четыре фазы.

ФАЗА ОПОРОЖНЕНИЯ

Вначале, одну из камер 12, 14 или 16 высокого давления заполняют влажным целлюлозным волокном 18, поднимают в ней давление до рабочего, а затем постепенно опорожняют в находящуюся под давлением проточную камеру 24.

На ФИГ, 2 показана камера 12 высокого давления на этой фазе работы. Закрыты загрузочный клапан 28 подачи влажного целлюлозного волокна, воздухоспускной клапан 30 и клапан 34 сброса давления. Нагнетательный клапан 32 открыт для поддержания рабочего давления в камере 12 высокого давления таким же, как в находящейся под давлением проточной камере 24 путем подачи сжатого воздуха из аккумулятора 20. Впускной клапан 50, предназначенный для подачи в проточную камеру 50 газового или водяного пара и создания в ней давления, открыт вместе с продувочным клапаном 52 в конце секции 48 трубки Вентури. Разгрузочный клапан 40 на нижнем конце 15 камеры 12 высокого давления открыт, а дозирующее устройство 22 включено для подачи влажного целлюлозного волокна 18 в поток газового или водяного пара в находящейся под давлением проточной камере 24. Данная фаза опорожнения продолжается до тех пор, пока камера 12 высокого давления не будет полностью опорожнена от всего влажного целлюлозного волокна 18.

ФАЗА ЗАПОЛНЕНИЯ

Пока опорожняется камера 12 высокого давления, камеру 14 высокого давления заполняют влажным целлюлозным волокном 18 из самотечного распределителя 70, находящегося под сгустительным устройством 60, как показано на ФИГ. 15. Разгрузочный клапан 40 на нижнем конце 15 камеры 14 высокого давления закрыт, а дозирующее устройство 22 отключено. На верхнем конце 13 камеры 14 высокого давления открыты загрузочный клапан 28 подачи влажного целлюлозного волокна и воздухоспускной клапан 30, а клапан 34 сброса давления и нагнетательный клапан 32 закрыты для того, чтобы поддерживать в камере 14 атмосферное давление. Открытый воздухоспускной клапан 30 позволяет выходить воздуху, вытесняемому объемом загружаемого в камеру 14 влажного целлюлозного волокна 18. Данная фаза заполнения продолжается до тех пор, пока камера 14 высокого давления не будет полностью заполнена влажным целлюлозным волокном 18.

ФАЗА СБРОСА ДАВЛЕНИЯ

После опорожнения камеры высокого давления производят сброс в ней давления до атмосферного. НА ФИГ. 2 камера 16 высокого давления показана на этой фазе сброса давления. Разгрузочный клапан 40 на нижнем конце 15 камеры 16 высокого давления закрыт, а дозирующее устройство 22 отключено. На верхнем конце 13 камеры 16 высокого давления закрыты загрузочный клапан 28 подачи влажного целлюлозного волокна, воздухоспускной клапан 30 и нагнетательный клапан 32, а на стороне всасывания компрессора 26 открыты клапан 34 сброса давления и рециркуляционный клапан 36 для регенерации с помощью компрессора 26 всей энергии сжатого воздуха из камеры 16 высокого давления обратно в пневмоаккумулятор 20. На всем протяжении фазы сброса давления воздухозаборный клапан 38 свежего воздуха закрыт.Данная рабочая фаза сброса давления продолжается до тех пор, пока давление в камере 16 высокого давления не будет сброшено до атмосферного.

В этой точке технологического процесса камера 16 высокого давления готова к началу следующей фазы заполнения. Клапан 34 сброса давления и рециркуляционный клапан 36 на стороне всасывания компрессора 26 закрыты, а воздухозаборный клапан 38 свежего воздуха на стороне всасывания компрессора 26 открыт для того, чтобы компрессор 26 мог продолжать свою фазу пополнения пневмоаккумулятора 20 сжатым воздухом. Как было описано выше для фазы заполнения, на верхнем конце 13 камеры 16 высокого давления открыты загрузочный клапан 28 подачи влажного целлюлозного волокна и воздухоспускной клапан 30. После того, как заполнится влажным целлюлозным волокном 18 предыдущая камера 14 высокого давления, механизированные перегородки 72 в самотечном распределителе 70 поворачивают в такие новые положения, чтобы влажное целлюлозное волокно 18 направлялось из сгустительного устройства 60 в желоб, питающий камеру 16 высокого давления.

ФАЗА НАГНЕТАНИЯ ДАВЛЕНИЯ

После заполнения камеры 14 высокого давления влажным целлюлозным волокном 18 закрывают загрузочный клапан 28 подачи влажного целлюлозного волокна и воздухоспускной клапан 30. Открывают нагнетательный клапан 32 для подъема давления в камере 14 до уровня, на котором находится давление в проточной камере 24. Этим завершается фаза нагнетания давления и камера 14 высокого давления снова готова к следующей фазе опорожнения.

СИНХРОНИЗАЦИЯ РАБОЧИХ ФАЗ

В ТАБЛИЦЕ 1 в табличном формате показана синхронизация всех рабочих фаз. Вначале, камеру 12 высокого давления наполняют влажным целлюлозным волокном 18. Наполнение камеры 14 высокого давления начинается после заполнения камеры 12 высокого давления, а наполнение камеры 16 высокого давления начинается после того, когда станет полной камера 14. К тому времени, когда камера 16 заполнена, в камере 12 уже было создано давление, она уже была опорожнена и давление в ней уже было сброшено. Поэтому наполнение камеры 12 можно начинать снова и продолжать эту последовательность наполнения пока производственный процесс не будет прерван.

После заполнения камеры 12 высокого давления влажным целлюлозным волокном 18, в ней будет создано давление сжатым воздухом от пневмоаккумулятора. Создание давления выполняется быстрее, чем наполнение, поэтому опорожнение камеры 12 высокого давления начнется тогда, когда камера 14 высокого давления еще будет наполняться. К моменту завершения опорожнения камеры 12 высокого давления, камера 14 высокого давления уже будет заполнена и готова к опорожнению, находясь под рабочим давлением. И аналогично, к моменту завершения опорожнения камеры 14 высокого давления, камера 16 высокого давления уже будет заполнена и готова к опорожнению, находясь под рабочим давлением. Последовательность опорожнения продолжается, пока производственный процесс не будет прерван.

После того, как камера 12 высокого давления опорожнена, давление в ней будет сброшено с помощью воздушного компрессора 26 с тем, чтобы регенерировать энергию сжатого воздуха в камере 12 обратно в пневмоаккумулятор 20. Сброс давления выполняется быстрее опорожнения камеры высокого давления от влажной волокнистой массы, поэтому в конце сброса давления воздухозаборник воздушного компрессора 26 будет переключен на атмосферный воздух путем открытия воздухозаборного клапана 38 свежего воздуха и закрытия рециркуляционного клапана 36. Воздухозаборный клапан 38 свежего воздуха оставляют открытым, пока не будет готова к сбросу давления камера 14 высокого давления. И аналогично, к моменту завершения опорожнения камеры 16 высокого давления, давление в ней сбрасывают описанным выше образом. Этот цикл сброса давления и пополнения свежим сжатым воздухом продолжается пока производственный процесс не будет прерван.

ОПИСАНИЕ ВТОРОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

(a) Основные детали устройства

Согласно ФИГ.3 устройство по второму варианту осуществления настоящего изобретения содержит одну или несколько расходных камер высокого давления для влажного целлюлозного волокна, одну или несколько поворотных заслонок для дозированной подачи целлюлозных волокон из расходных камер при поддержании, хорошей непроницаемости для водяного пара, узел находящейся под давлением проточной камеры для приемки волокон через поворотные заслонки, паровой клапан для питания узла находящейся под давлением проточной камеры и создания в ней давления, а также секцию трубки Вентури и продувочный клапан для разгрузки волоконно-паровой смеси из узла находящейся под давлением проточной камеры. На ФИГ.3 показаны три расходных камеры.

Расходные камеры работают в непрерывном режиме и более одной камеры используют в случае переработки одновременно более одного сорта массы с целью получения необходимой смеси волокон.

(b) Общее описание устройства

Согласно ФИГ.3 устройство 10b по настоящему изобретению содержит три удлиненных расходных камеры 112, 114 и 116, атмосферного давления, в которые подают влажное целлюлозное волокно 18, которое дозированно выгружают через поворотные заслонки 122 в находящуюся под давлением проточную камеру 124. Поворотные заслонки 122 поддерживают хорошую непроницаемость для водяного пара между расходными камерами и находящейся под давлением проточной камерой. Все три расходные камеры 112, 114 и 116 имеют нижний конец 112 и нижний конец 115.

На верхнем конце 113 имеется по два патрубка. Клапан 128 управляет потоком влажной волокнистой массы в расходную камеру. Воздухоспускной патрубок 130 обеспечивает постоянное сохранение атмосферного давления в расходных камерах на всех этапах работы.

Нижний конец 115 содержит коническую секцию 138, предназначенную для направления влажного целлюлозного волокна 18 в поворотный клапан-регулятор расхода 122, а также содержит разгрузочный клапан 140, пропускающий волокна 18 в находящуюся под давлением проточную камеру 124. Количество потока пара, передаваемого в карманы поворотного клапана 122 на возвратной стороне от находящейся под давлением проточной камеры 124 для расходной камеры будет охлаждаться влажным целлюлозным волокном 18 и конденсироваться в воду, или будет выходить через воздухоспускной патрубок 130 на верхнем конце 113.

Можно считать, что устройство 10b имеет две основные рабочие секции, взаимодействующие друг с другом для выполнения главных функций настоящего изобретения. Во первых, имеются три описанные выше расходные камеры 112, 114 и 116, а во вторых, имеется находящаяся под давлением проточная камера 124. Находящаяся под давлением проточная камера 124 имеет две основные секции; трубный узел 144, принимающий волокна 18 попеременно через три патрубка 146, находящихся наверху трубного узла 144; и секцию 148 трубки Вентури. Входной конец 143 трубного узла 144 соединен с загрузочным клапаном 150 для подачи газового или водяного пара в находящуюся под давлением проточную камеру 124. Разгрузочный конец 149 секции 148 трубки Вентури соединен с продувочным клапаном для разгрузки волоконно-паровой смеси из проточной камеры 12 через продувочную линию 154 в циклонный сепаратор 156, находящийся наверху накопительного бака 158 высокой плотности.

В устройство 10b влажная волокнистая масса подается обычно с консистенцией от 25 до 30 процентов. На ФИГ. 3 показано типовое сгустительное устройство 160 в виде шнекового пресса. По трубопроводу 162 от накопительного бака волокнистой массы или по трубопроводу 164 от машины для роспуска масса подается обычно в виде суспензии с консистенцией от 2 до 5 процентов. По трубопроводу 166 от папмашины или по трубопроводу 168 от массомойки волокнистая масса подается в сгустительное устройство 160 обычно с консистенцией от 10 до 15 процентов. Самотечный распределитель 170 направляет сгущенные целлюлозные волокна 18 от разгрузочного конца 174 сгустительного устройства 160 в расходную камеру 114. У расходных камер 112 и 116 имеются свои аналогичные сгустительные устройства, не показанные на ФИГ.3.

В некоторых случаях выгоднее подавать питание с более низкой консистенцией, например от 10 до 25 процентов, или с более высокой консистенцией, например от 30 до 45 процентов. Когда нужна консистенция питания от 10 до 15 процентов, тогда трубопроводом 166b от папмашины и/или трубопроводом 168b от массомойки можно напрямую направлять питание в расходные камеры 112 и/или 114.

Как уже было описано для первого варианта осуществления изобретения, в зависимости от того какого типа целлюлозное волокно перерабатывается устройством по настоящему изобретению, перерабатываемую волокнистую массу в накопительном баке 158 высокой плотности разбавляют и выкачивают либо по магистрали 176 в аппарат повторной промывки, либо по магистрали 178 в очистной цех, либо по магистрали 180 на установку отбелки, либо по магистрали 182 на рафинеры, либо по магистрали 184 в бумагоделательную машину.

Все преимущества расщепления волокна, описанные для первого варианта осуществления изобретения, также относятся и ко второму варианту осуществления изобретения.

(с) Краткое описание общих принципов работы изобретения

На основе в деталях описанного выше устройства, далее по тексту приводится краткое описание общих принципов работы настоящего изобретения.

Второй вариант осуществления настоящего изобретения работает в непрерывном режиме, но расщепление волокна происходит точно так же, как было описано для первого варианта осуществления.

Предпочтительный диапазон рабочего давления в находящейся под давлением проточной камере по второму варианту осуществления настоящего изобретения составляет обычно от 5 до 10 бар. В некоторых случаях выгодно использовать более низкое давление, например от 1 до 5 бар. При необходимости работы при давлении выше 10 бар предпочтительнее использовать вышеописанный первый вариант осуществления настоящего изобретения. Его работа в режиме порционной загрузки с камерами высокого давления устраняет высокие требования к поворотным клапанам по поддержанию хорошей непроницаемости для водяного пара/воздуха между расходными камерами второго варианта осуществления и находящейся под давлением проточной камерой.

ОПИСАНИЕ ТРЕТЬЕГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

(a) Основные детали устройства

Согласно ФИГ.4 устройство по третьему варианту осуществления настоящего изобретения работает на уже сухой волокнистой массе, обычно высушенной от 35-процентной консистенции до 95-процентного воздушно-сухого состояния, и обычно в рулонах или брикетах из резаного листа. Устройство содержит одну или несколько увлажнительных питающих линий, одну или несколько расходных камер для влажного целлюлозного волокна, один или несколько поворотных клапанов для дозированной выдачи целлюлозного волокна из расходных камер при поддержании хорошей непроницаемости для водяного пара, узел находящейся под давлением трубы проточной камеры, принимающий волокно через поворотные клапаны, паровой клапан для подачи водяного пара в узел находящейся под давлением проточной камеры и создания давления в нем, а также секцию трубки Вентури и продувочный клапан для выгрузки волоконно-паровой смеси из узла находящейся под давлением трубы проточной камеры. На ФИГ. 4 показаны три технологических линии, из которых две предназначены для переработки полотна сухой волокнистой массы или бумаги в рулонах, а одна технологическая линия предназначена для переработки резаной и кипованной листовой волокнистой массы или бумаги.

В качестве увлажняющей жидкости обычно используют воду, что не исключает возможности использования других жидкостей. Для выполнения некоторых задач может быть желательной пропитка волокна жидкими отбеливающими реагентами до выполнения операции расщепления волокна. Этим обеспечивается стопроцентное смешивание химикатов с волокнами при прохождении через сопло Вентури. Если для увлажнения используются химикаты, то увлажняющую линию полностью или частично заключают в укрытие и вентилируют для удержания летучих паров.

Химикаты в увлажняющей питающей линии по настоящему изобретению могут также использоваться при производстве карбоксилметилцеллюлозы (КМЦ), гидроксилэтилцеллюлозы (ГЭЦ), метилэтилцеллюлозы (МЭЦ) и диацетил целлюлозы.

Технологические линии работают в непрерывном режиме. Далее по тексту подробно описываются только увлажняющие питающие линии, так как остальная часть устройства и способ по третьему варианту осуществления настоящего изобретения существенно аналогичны устройству и способу по второму варианту осуществления.

(b) Общее описание устройства

Как показано на ФИГ. 4, устройство 10 с по третьему варианту осуществления настоящего изобретения содержит три расходных камеры 212, 214 и 216 атмосферного давления, в которые подают влажное целлюлозное волокно 18 из увлажняющих линий 220, 240, 260. Влажное целлюлозное волокно дозированно выгружают в находящуюся под давлением проточную камеру 124 через поворотные клапаны 122. Поворотные клапаны 122 поддерживают хорошую непроницаемость для водяного пара между расходными камерами и находящейся под давлением проточной камерой. Так как начиная с этой точки технологического процесса третий вариант осуществления по сути не отличается от описанного выше второго варианта осуществления, описание здесь не повторяется. Сверху всех трех расходных камер 212, 214 и 216 установлено по циклонному сепаратору 210, предназначенному для улавливания волокна из потока воздуха системы 218 пневматического транспорта, которая является предпочтительной для доставки влажного целлюлозного волокна из увлажняющих линий в расходные камеры 212, 214 и 216.

В устройство 10 с подается сухая волокнистая масса или бумага обычно в воздушно-сухом состоянии с 90-процентной консистенцией.

Увлажняющая линия 220 содержит валковый питатель 222, некоторое количество вращающихся продольно-резательных ножей 224, заполненную жидкостью ванну 226, в которую движущееся волоконное полотно 230 погружается и удерживается окуночными валиками 228, цилиндрический пресс 232 для окончательной пропитки увлажняющей жидкостью и управления конечным содержанием влаги, измельчитель 234, воздуходувку 236 и пневмотранспортный трубопровод 238, доставляющий измельченное влажное волокно в циклонный сепаратор 210, установленный сверху расходной камеры 212.

Увлажняющая линия 240 содержит валковый питатель 242, некоторое количество вращающихся продольно-резательных ножей 244, приемную ванну 246 для увлажняющей жидкости, брызгала 248 увлажняющей жидкости установленные поперек по ширине движущегося волоконного полотна 250, цилиндрический пресс 252 для окончательной пропитки увлажняющей жидкостью и управления конечным содержанием влаги, измельчитель 254, воздуходувку 256 и пневмотранспортный трубопровод 258, доставляющий измельченное влажное волокно в циклонный сепаратор 210, установленный сверху расходной камеры 214.

Увлажняющая линия 260 содержит стол 262 подачи форматных листов, некоторое количество вращающихся продольно-резательных ножей 264, приемную ванну 266 для увлажняющей жидкости, брызгала 268 увлажняющей жидкости, установленные поперек по ширине движущихся волокнистых листов 270, цилиндрический пресс 272 для окончательной пропитки увлажняющей жидкостью и управления конечным содержанием влаги, измельчитель 274, воздуходувку 276 и пневмотранспортный трубопровод 278, доставляющий измельченное влажное волокно в циклонный сепаратор 210, установленный сверху расходной камеры 216.

Общие принципы работы третьего варианта осуществления настоящего изобретения аналогичны общим принципам работы второго варианта осуществления и поэтому его описание вновь не повторяется.

Как было описано выше в разделе УРОВЕНЬ ТЕХНИКИ под заголовком «Морфология Волокна», между древесиной лиственных и хвойных пород имеются различия. В древесине хвойных пород преобладают волокна одного типа, называемые трахеидами, в то время как в древесине лиственных пород имеются как трахеиды, так и сосуды. Тем не менее, устройство и способ настоящего изобретения работают одинаково хорошо по продольному расщеплению трахеид древесины как лиственных, так и хвойных пород.

(b) Способ промывки

Во всех обычных способах промывки массы отработанный раствор вытесняют чистой промывочной жидкостью только из пространства снаружи волокон целлюлозы, оставляя в неприкосновенности практически весь отработанный раствор, содержащий уже растворенное органическое вещество, а также отработанные технологические химикаты внутри люмена волокна. Только между множественными последовательными стадиями разбавления/экстракции происходит некоторое вытеснение связанного внутри раствора. Существенное количество отработанного раствора, обычно в 1,5-2 раза превышающее вес волокон целлюлозы, после промывки все-таки переносится на следующую технологическую стадию внутри люмена полого волокна. В случае небеленой массы, все уже растворенное органическое вещество и отработанные химикаты в переносимом со стадии на стадию растворе, на этапе изготовления бумаги оказывается в виде стоков в водоспусках, вместо того, чтобы быть регенерированным в котле выпарной регенерации для возобновления запасов топлива и химикатов, что происходит со всем органическим веществом и отработанными химикатами, когда их регенерируют с фильтратом, выходящим из промывочной машины. Значительная часть переносимых веществ на промывке на установке отбелки также вносит свой вклад в загрязнение окружающей среды в виде стоков. На некоторых целлюлозных заводах повторно используют промывочные жидкости от стоящих ниже по потоку промывочных машин в качестве промывочных жидкостей на стоящих выше по потоку промывочных машинах для химической регенерации в случае кислородной и пероксидной отбелки. Тем не менее, во всем мире большей частью отбелку выполняют двуокисью хлора, а все фильтраты с этих промывочных машин направляют в стоки.