Область техники, к которой относится изобретение

Заявляемое изобретение относится к аналитическому приборостроению, а именно к средствам селективного обнаружения и распознавания газовых сред, а именно к полупроводниковым газовым сенсорам, содержащим микронагреватели, предназначенные для локального равномерного нагрева поверхности газочувствительной области. В частности, изобретение касается конструкции микронагревателя химического газового сенсора, содержащего область нагрева, позволяющую сформировать поверх нагреваемой области газочувствительный слой заданной толщины, который, помимо возможности быстрого изменения температуры нагрева газочувствительного слоя в диапазоне от 25 до 600°С, обеспечивает высокую чувствительность, селективность сенсорного отклика, стабильность параметров сенсора.

Газовые сенсоры с усовершенствованными микронагревателями могут найти применение при решении широкого спектра практических задач, подразумевающих детектирование в воздухе следовых количеств веществ различной химической природы. Такими задачами являются экологический мониторинг, обеспечение промышленной безопасности, контроль качества воздуха в офисных и жилых помещениях, экспрессная медицинская диагностика, анализ качества продуктов питания и другие узкоспециализированные задачи, например, определение концентрации водорода в воздухе с высокой влажностью и наличием посторонних газов, соответствующих выдыхаемому человеком альвеолярному воздуху.

Уровень техники

Полупроводниковые газовые сенсоры резистивного типа нашли достаточно широкое применение для обнаружения в воздухе горючих и взрывоопасных газов, аммиака, диоксида азота и других (Л. А. Обвинцева, Полупроводниковые металлооксидные сенсоры для определения химически активных газовых примесей в воздушной среде, (Ж. Рос. хим. об-ва им. Д.И. Менделеева, 2008). Такие сенсоры работают вследствие электрохимического взаимодействия, возникающего между детектируемым газом и поверхностью полупроводника. В чистом воздухе на поверхности оксида адсорбируются в основном молекулы воды и кислород, при загрязнении другими газами хемосорбированный кислород взаимодействует с ними, что сопровождается обменом электронной плотности между поверхностью и объемом проводника и изменением проводимости, а значит, приводит к появлению сенсорного сигнала. Одним из элементов конструкции сенсора является нагревательный элемент, необходимый для поддержания температуры чувствительного слоя в диапазоне от комнатной температуры до 600°С, что обеспечивает быстрое протекание процессов гетерогенного химического взаимодействия

молекул детектируемых газов с поверхностью полупроводника. Использование динамического температурного режима работы полупроводниковых химических газовых сенсоров позволяет осуществлять детектирование индивидуальных газов и газовых смесей с более высокой селективностью и чувствительностью, чем при работе в изотермическом режиме (W.M. Sears, K. Colbow, F. Consadori, General characteristics of thermally cycled tin oxide gas sensors, Semicond. Sci. Technol. 1989). При этом точность установки заданной температуры (в зависимости от определяемого аналита) и ее поддержания, равномерность прогрева чувствительного элемента сенсора оказывают значительное влияние на достоверность сенсорного отклика. Высокая эффективность работы газового сенсора и воспроизводимость сенсорного сигнала существенно зависят от равномерности распределения частиц в газочувствительном слое, его толщины и строгого (локального) расположения поверх всей области нагрева. Эти требования особенно важны при изготовлении сенсоров с использованием струйной микро-печати, когда равномерность распределения содержащей газочувствительный материал жидкости на поверхности нагревательного элемента напрямую определяет конечный вид и форму газочувствительного слоя сенсора. Помимо высокой чувствительности, селективности отклика и стабильности сенсорных параметров, газовые сенсоры также должны быть миниатюрными, обладать малой тепловой инерцией и потреблять малые количества энергии. Удовлетворение этих требований всецело определяется параметрами микронагревательного элемента, используемого в конструкции сенсора. На данный момент разработано много различных конструкций микронагревателей для газовых сенсоров, однако отсутствуют устройства, удовлетворяющие перечисленным требованиям и имеющие в своем составе конструктивные элементы, позволяющие эффективно контролировать форму и толщину газочувствительного слоя при изготовлении сенсора методом струйной микро-печати, которая является наиболее доступной в технологическом процессе изготовления газовых сенсоров.

Из уровня техники известно полупроводниковое устройство на основе комплементарной структуры металл-оксид-полупроводник (КМОП) на микронагревателе (патент US10527571B2). Устройство содержит полупроводниковую пластину с выемкой, размещенной на ней диэлектрической мембраной над выемкой и металлические элементы, расположенные на диэлектрической мембране, включающие нагревательные элементы, формирующие область нагрева, и контактные электроды.

Данная конструкция обладает рядом недостатков, не позволяющих применять данный тип микронагревателей для изготовления полупроводниковых химических газовых сенсоров с использованием струйной микро-печати. А именно, в микронагревателе отсутствует конструктивный элемент, выполняющий функцию барьера при нанесении газочувствительного материала на нагреваемую поверхность сенсора, что может приводить к неравномерному распределению печатного материала при формировании газочувствительного слоя внутри области нагрева, к выходу его за пределы заданной области нагрева. Данный недостаток устранен в заявленном изобретении посредством введения в конструкцию микронагревателя лиофобного слоя. Кроме того, в известном решении нагревательные элементы выполнены на основе материала, подверженного окислению на воздухе при высокой рабочей температуре. Устранение данного недостатка возможно посредством формирования более изолированного диэлектрического слоя большей толщины (до 500 нм и более), однако такое решение будет приводить к увеличению тепловой инерции элемента, увеличению его энергопотребления, а также к существенной разнице в температуре нагревательного элемента и газочувствительного слоя, расположенного поверх слоя изолирующего диэлектрика. В заявленной конструкции нагревательный элемент выполнен из материала, который не подвержен окислению на воздухе при высокой температуре, следовательно, не требует увеличения толщины диэлектрического слоя. Использование в заявленном изобретении лиофобного слоя, обладающего малой толщиной, приводит к снижению тепловой инерции, энергопотребления и разницы температур нагревателя и газочувствительного слоя.

Газовый сенсор, конструкция которого описана в патенте KR20190016424A, включает пластину (состоящую, например, из оксида алюминия, стекла, кремния или пластика), металлические элементы: расположенные на подложке и формирующие область нагрева нагревательные элементы, а также контактные электроды с газочувствительным слоем сверху. Изобретение предполагает выращивание элементов чувствительного слоя из раствора. При этом область роста чувствительного слоя ограничивают в пределах области нагрева с помощью маски из фоторезиста, которую впоследствии удаляют. Газовый сенсор может быть изготовлен с использованием метода струйной микро-печати с применением смеси прекурсоров для выращивания газочувствительного слоя. Датчик газа в соответствии с вариантами осуществления изобретения может дополнительно включать защитную пленку, расположенную на верхней поверхности нагревательной части с возможностью частично покрывать электроды, которые могут быть выполнены как из инертных металлов - золота или платины, так и из металлов, подверженных окислению - титана, серебра или алюминия. Защитная пленка может состоять, например, из оксида кремния или нитрида кремния и может быть предназначена для защиты электродов от внешней среды.

Однако защитная пленка, сформированная на верхней поверхности нагревательной части, не ограничивает растекание капли прекурсора, нанесенной методом струйной микро-печати, за пределы области нагрева. Кроме того, используемая защитная пленка в конструкции сенсора не обеспечивает равномерность нанесения газочувствительного слоя методом струйной микро-печати, в то время как наличие лиофобного слоя в конструкции заявленного микронагревателя устраняет перечисленные недостатки. Кроме того, стадия травления с помощью уксусной кислоты, необходимая для удаления маски из фоторезиста, использующейся для ограничения области роста элементов чувствительного слоя, несет в себе риск повреждения чувствительного элемента, внесения в него загрязнений и примесей. Заявленное решение характеризуется отсутствием необходимости использования данной стадии и позволяет избежать связанных с ней рисков, при этом благодаря лиофобному слою сохраняется возможность ограничения области нанесения материала чувствительного слоя областью нагрева.

Из известных устройств наиболее близким по технической сущности к заявляемому является газовый сенсор (патент US20200150069A1), содержащий полупроводниковую пластину с вытравленной полостью, расположенный на ней диэлектрический слой с диэлектрической мембраной, расположенной над вытравленной полостью в пластине и содержащей нагревательные электроды, расположенные внутри диэлектрического слоя, контактные электроды для измерения силы тока и/или сопротивления газочувствительного материала и газочувствительный материал.

Газочувствительный материал расположен внутри протравленной выемки диэлектрической мембраны, которая может быть использована при производстве сенсора методом струйной микро-печати в качестве элемента, выполняющего барьерную функцию, препятствующего растеканию материала за пределы ямки.

Недостатком данной конструкции является использование ямки для ограничения растекания газочувствительного материала при формировании газочувствительного слоя. Ямка в диэлектрической мембране формируется в процессе ее травления, при этом для обеспечения технологического процесса необходимо использование достаточно толстой мембраны, что негативно влияет на энергопотребление и приводит к тепловой инерции всего газового сенсора. При этом толщина чувствительного элемента, пропорционально влияющая на чувствительность и величину отклика сенсора, ограничена глубиной травления выемки. Поэтому создание чувствительных слоев необходимой толщины 1-2 мкм требует толщины диэлектрической мембраны 2-4 мкм и затратной процедуры глубокого травления. Более того, такая конструкция может оказаться механически нестабильной из-за воздействия напряжений, вызванных нагревом и охлаждением элементов конструкции в ходе дальнейшей работы. В заявленном изобретении наличие сдерживающего лиофобного слоя, нанесенного методом химического осаждения из газовой фазы при пониженном давлении, или магнетронного напыления упрощает технологию изготовления сенсора за счет исключения процесса травления технологической ямки. Кроме того, используемый лиофобный слой, обладающий соответствующими свойствами, выполняет функцию барьера, препятствующего распространению газочувствительного материала за пределы области нагрева в процессе его нанесения методом струйной печати и позволяющего получать в ходе дальнейшего испарения растворителя равномерный газочувствительный слой толщиной, превышающей толщину лиофобного слоя или высоту вытравленной полости под газочувствительный слой.

Таким образом, технической проблемой является возможность изготовления газового полупроводникового сенсора, имеющего газочувствительный слой требуемой геометрии, равномерной толщины и строгого (локального) расположения поверх всей области нагрева, сформированный методом струйной микро-печати на поверхности тонкой диэлектрической мембраны.

Раскрытие изобретения

Техническим результатом является обеспечение возможности нанесения газочувствительного материала на поверхность тонкой диэлектрической мембраны в области нагрева микронагревателя методом струйной микро-печати с получением слоя требуемой геометрии (формы и толщины) без растекания материала за пределы области нагрева в процессе его нанесения.

Технический результат достигается за счет формирования на поверхности мембраны верхнего лиофобного слоя с окном в области нагрева, при этом границы, форма, толщина, диаметр, пространственное расположение газочувствительного слоя определяются толщиной упомянутого слоя и диаметром выполненного в нем окна. Данные параметры влияют на чувствительность газового сенсора, селективность отклика, стабильность сенсорных параметров, тепловую инерцию и потребляемую энергию.

Таким образом, окно, расположенное в лиофобном слое над областью нагрева, формирует область для размещения газочувствительного слоя.

Указанный технический результат достигается микронагревателем для полупроводникового газового сенсора, включающим

пластину монокристаллического кремния с размещенной на ней диэлектрической мембраной,

металлические элементы, расположенные на диэлектрической мембране, выполненные изолированными друг от друга с помощью диэлектрического слоя и включающие нагревательные элементы (нагревательные электроды, выполненные, например, в виде элементов спирали), формирующие область нагрева, контактные электроды, расположенные между нагревательными элементами (элементами спирали), контактные площадки,

лиофобный слой, выполненный толщиной до 0,5 мкм, содержащий окна, расположенные в проекциях области нагрева и контактных площадок, служащий механическим барьером для жидкости или суспензии, используемой для формирования газочувствительного слоя в области нагрева.

Лиофобный слой, как правило, имеет толщину до 0,5 мкм, выполнен из аморфного оксида кремния или нитрида кремния методом низкотемпературного химического осаждения, или из политетрафторэтилена (фторопласт-4) или сополимера тетрафторэтилена с перфторвинилпропиловым эфиром (фторопласт-50) методом магнетронного напыления.

Лиофобный слой выполнен с возможностью размещения в его окне газочувствительного слоя толщиной, превышающей толщину лиофобного слоя в 1,1 ÷ 10 раз.

Газочувствительный слой может быть сформирован из нескольких последовательно нанесенных слоев из газочувствительного материала, каждый из которых имеет толщину до 1 мкм.

В одном из вариантов осуществления изобретения диаметр области нагрева может составлять 300 мкм или более. Объем жидкости или суспензии для формирования газочувствиельного слоя толщиной до 2 мкм и диаметром 300 мкм может составлять до 900 нанолитров.

Возможен вариант осуществления изобретения, согласно которому диэлектрическая мембрана содержит, по меньшей мере, два слоя – нижний, состоящий из диоксида кремния (SiO2), выполненный толщиной от 0,3 до 1,0 мкм, полученный термическим окислением материала кристалла кремния; и верхний - из нитрида кремния 4 (Si3N4), выполненный толщиной 0,1 – 0,30 мкм, нанесенный на слой оксида кремния методом химического осаждения из газовой фазы при пониженном давлении.

Указанный технический результат достигается также газовым сенсором, включающим расположенный в корпусе микронагреватель, содержащий верхний лиофобный слой с полостью (окном), сформированной в проекции области нагрева, газочувствительный слой, расположенный в полости, при этом корпус снабжен четырьмя контактными выводами, соединенными с контактными площадками микронагревателя. Корпус газового сенсора может быть снабжен защитной газопроницаемой крышкой. Микронагреватель может быть закреплен в корпусе на основании.

Указанный технический результат достигается за счет введения элемента конструкции – слоя, обладающего лиофобными свойствами, которые способствуют созданию комбинации условий для равномерного нанесения чувствительного элемента газового сенсора в виде пористой плёнки с контролируемой толщиной (до 2 мкм и более) методом струйной микро-печати жидкости или суспензии. Данный эффект реализуется за счет наличия хорошо смачиваемого слоя, расположенного под лиофобным слоем, который позволяет добиться нанесения капли жидкости, содержащей взвешенные частицы газочувствительного материала, высотой до 2 мкм с малым краевым углом смачивания и подвижной границей смачивания поверхности в ходе высыхания капли; а также наличия лиофобного слоя, ограничивающего область нанесения капли, который позволяет контролировать область растекания и обеспечивает круговую геометрию формирующегося толстопленочного газочувствительного элемента с фиксированным диаметром и плоским профилем поверхности без утолщений по периметру элемента (эффект «кофейного пятна») или в центральной части области нанесения материала.

Краевой угол в сочетании с подвижной границей смачивания и толщиной лиофильного слоя являются оптимальными для создания пленки газочувствительного элемента толщиной до 1 мкм. При этом возможно неоднократное нанесение газочувствительного материала (в виде жидкости или суспензии) на поверхность одной и той же области – области нагрева, чередующееся испарением жидкости, что позволяет формировать равномерные толстопленочные элементы большей толщины – до 10 мкм. Таким образом можно получать равномерное распределение жидкости в форме капли по поверхности мембраны в области нагрева, формируемой нагревательными элементами, что при последующем нагреве и испарении приведет к образованию газочувствительного слоя, равномерно распределенного поверх нагревательных элементов в пределах упомянутой области. При этом, благодаря лиофобным свойствам введенного слоя, происходит не только механическое удерживание наносимой жидкости в пределах области нагрева, но и образование капли с краевым углом смачивания, что способствует созданию газочувствительного слоя требуемой толщины, при необходимости, превышающей толщину лиофобного слоя без растекания и размытия границ газочувствительного слоя. Толщину газочувствительного слоя можно контролировать путем повторения печати в ходе нескольких итераций, в результате чего формируются последовательно нанесенные и, за счет лиофобных свойств дополнительного слоя, располагающиеся строго один над другим слои газочувствительного элемента. Такое расположение слоев и равномерное распределение частиц в материале слоя позволяют добиться воспроизводимости газовых сенсоров с заданными параметрами и их стабильной работы: толщина, форма и расположение газочувствительного слоя напрямую влияют на величину считываемого сенсорного сигнала. При этом толщина лиофобного слоя (до 0,5 мкм) не приводит к увеличению тепловой инерции, газовый сенсор остается миниатюрным и потребляет малые количества энергии.

Краткое описание чертежей

Изобретение поясняется чертежами.

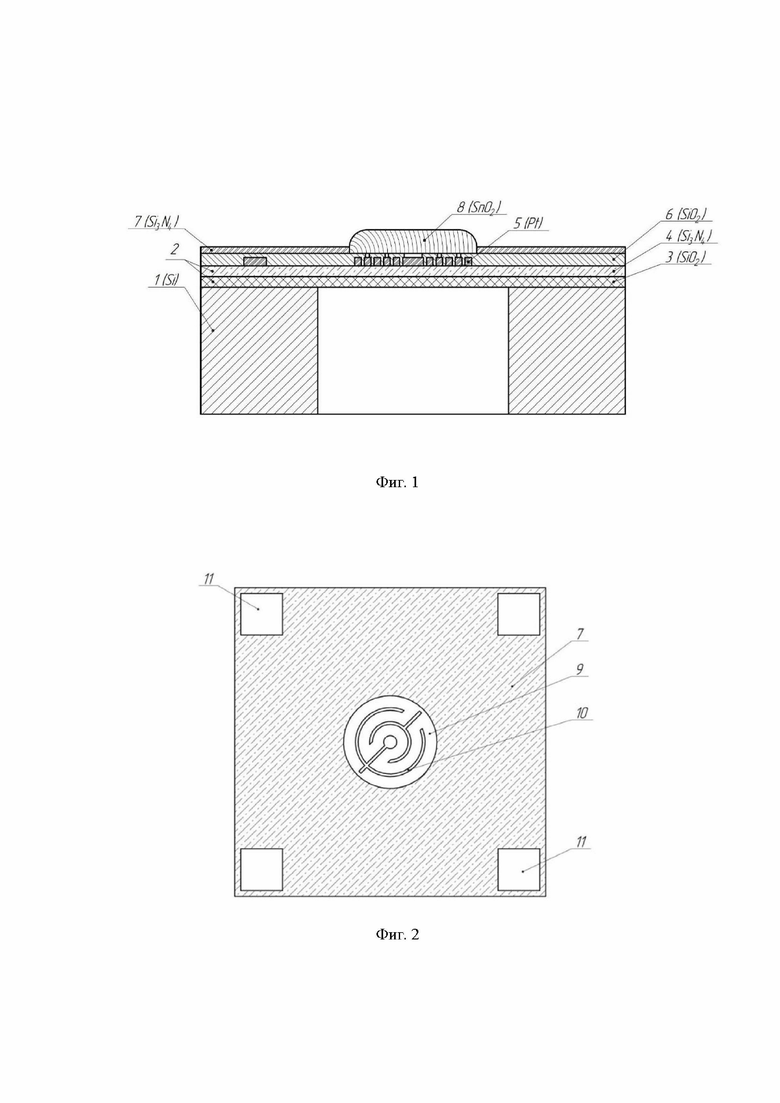

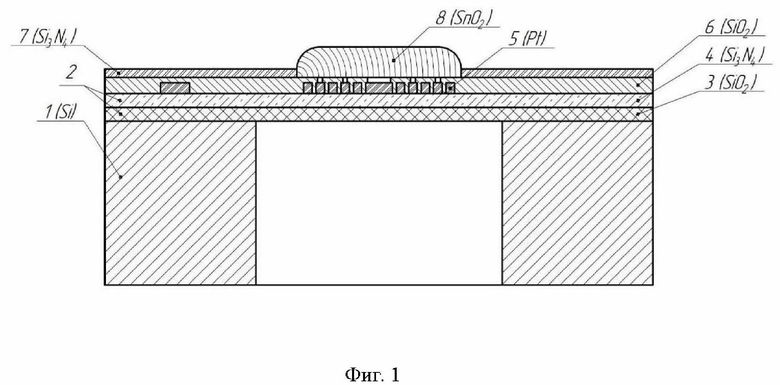

На фиг.1 представлена конструкция микронагревателя, вид сбоку, позициями на фигуре обозначены: 1 – пластина монокристаллического кремния, 2 – размещенная на пластине диэлектрическая мембрана, состоящая из двух слоев, 3 – нижний слой диэлектрической мембраны (из оксида кремния), 4 – верхний слой диэлектрической мембраны (из нитрида кремния), 5 – расположенные на диэлектрической мембране металлические элементы из платины, 6 – дополнительный диэлектрический слой из оксида кремния, с помощью которого металлические элементы 5 изолированы друг от друга, 7 - лиофобный слой, выполненный из нитрида кремния, выполняющий барьерную функцию для газочувствительного материала в процессе его нанесения на область нагрева, 8 - равномерно распределенный газочувствительный слой, который образуется при нагреве жидкости, содержащей взвешенные частицы газочувствительного материала, и при испарении растворителя.

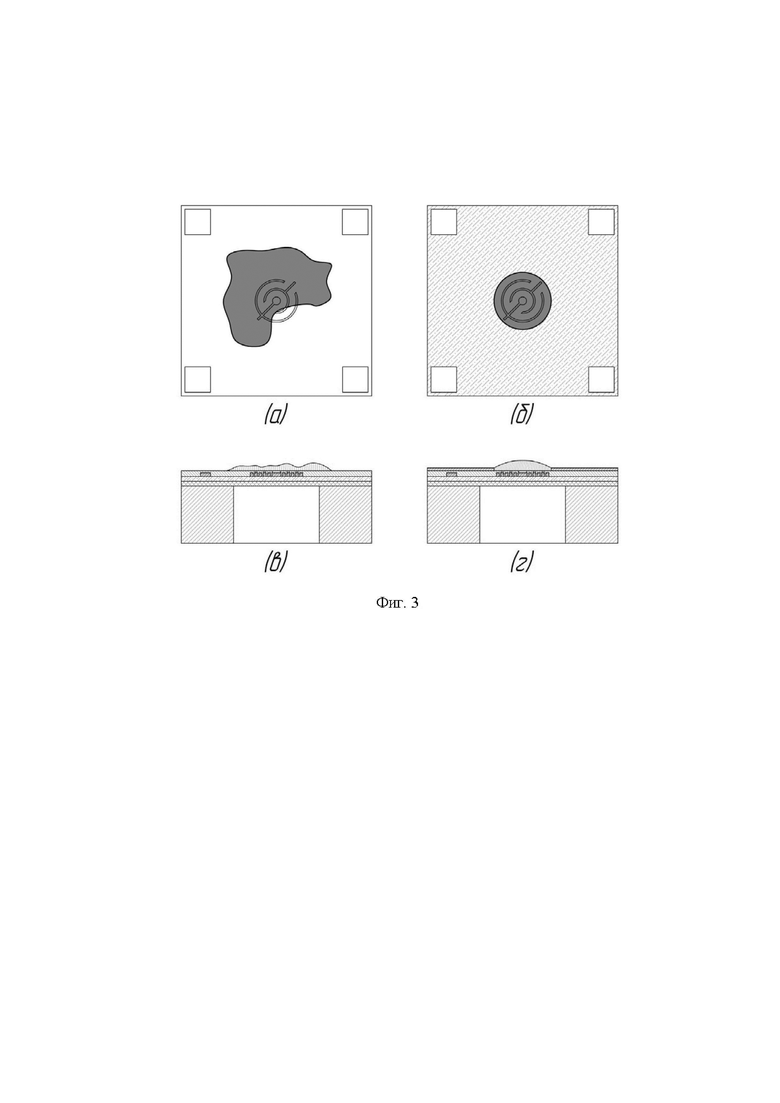

На фиг.2 представлен микронагреватель, вид сверху, где 9 - область нагрева, сформированная нагревательными элементами в виде спирали, 10 – контактные электроды, являющиеся частью расположенных на диэлектрической мембране металлических элементов 5, 11 – контактные площадки, подключенные к соответствующим нагревательным элементам и контактным электродам.

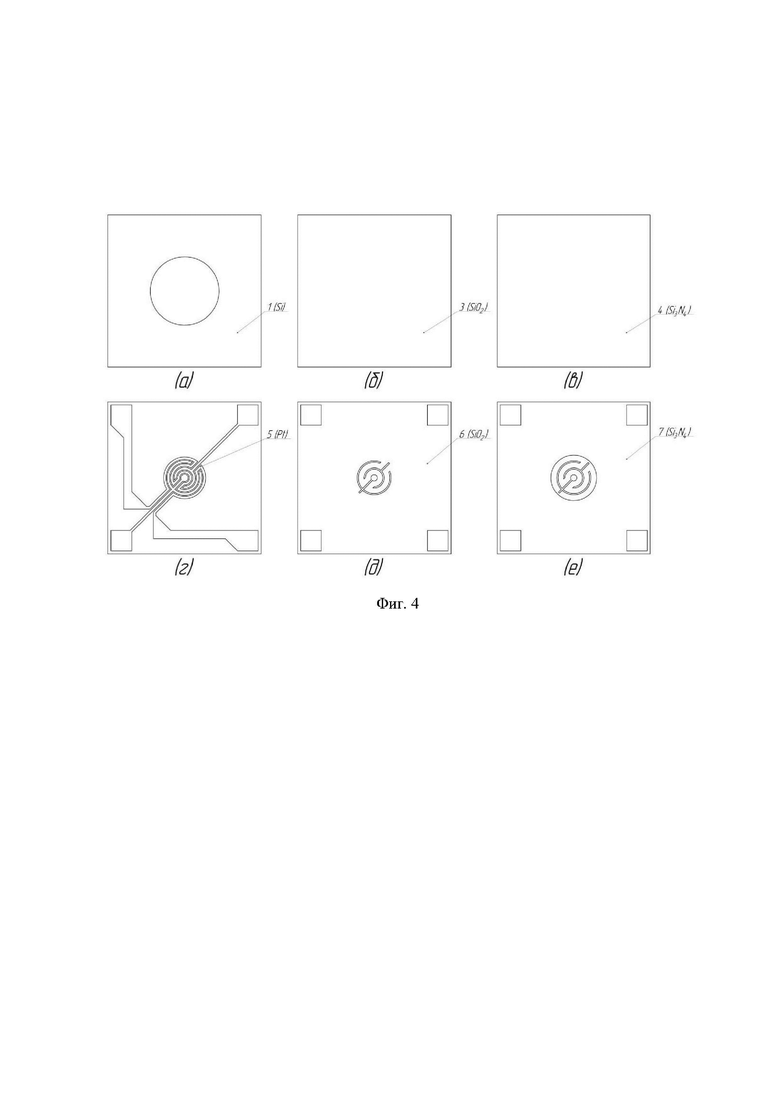

На фиг.3 схематично представлены изображения нанесенного газочувствительного материала на подложку, не содержащую и содержащую лиофобный слой, где на изображениях а) и в) представлена конструкция микронагревателя без лиофобного слоя, вид сверху и поперечный разрез, соответственно; сформированный на поверхности подложки слой из газочувствительного материала характеризуется размытой границей, выходящей за пределы области нагрева микронагревателя, неравномерной толщиной слоя; б) и г) - конструкция микронагревателя с лиофобным слоем 7; нанесенный газочувствительный слой является равномерным (одинаковой толщины по всей поверхности области нагрева, ровной внешней поверхностью), характеризуется четкими границами.

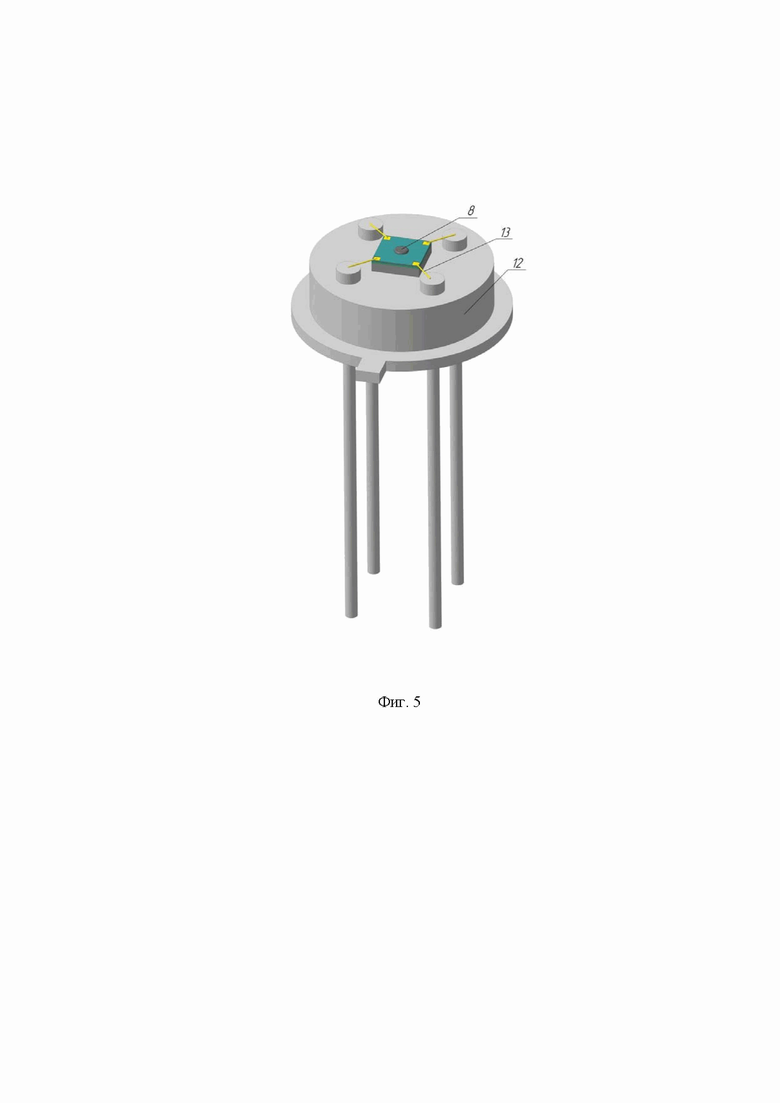

На фиг.4 схематично представлен процесс последовательного нанесения слоев на кремниевую подложку при получении микронагревателя для полупроводникового газового сенсора, вид сверху: а) пластина монокристаллического кремния 1, б) формирование нижнего слоя диэлектрической мембраны - слоя оксида кремния 3, в) формирование верхнего слоя диэлектрической мембраны - слоя нитрида кремния 4, г) формирование платиновых элементов 5, д) формирование дополнительного диэлектрического слоя из оксида кремния 6, с помощью которого металлические элементы 5 изолируют друг от друга, е) формирование лиофобного слоя из нитрида кремния 7 с центральной областью, не покрытой упомянутым слоем, соответствующей области нагрева.

На фиг. 5 представлена конструкция газового сенсора с микронагревателем внутри, где 8 - равномерно распределенный газочувствительный слой, 12 - корпус газового сенсора с четырьмя контактными выводами, в котором зафиксирован микронагреватель с чувствительным элементом, 13 - соединения между контактными площадками микронагревателя и контактными выводами корпуса, выполненные из тонкой проволоки из алюминия или золота.

Осуществление изобретения

Микронагреватель выполнен с помощью методов микроэлектронной технологии в виде пластины монокристаллического кремния 1. Нагревательный элемент представляет собой резистор нагрева 9, в одном из вариантов реализации изобретения выполненный в форме спирали из напыленного металла (вольфрам, никель или платина) на поверхности тонкой мембраны из диэлектрического материала 2, размещенной на подложке монокристаллического кремния 1. Напыление может осуществляться любым известным из уровня техники способом, например, с помощью магнетронного, термического или электролучевого напыления в вакууме. Толщина напыленного слоя металла может составлять от 300 до 1000 нм. Электроды для измерения электрического сопротивления чувствительного элемента 8 могут быть выполнены из того же материала, что и резистор нагрева 9, наноситься тем же методом и иметь такую же толщину. Форма спирали нагревательного элемента и электродов задается с помощью последующей стадии ионного травления. Нагреваемая область 9 может иметь круглую форму диаметром 300 мкм или более. Элементы нагревателя могут иметь ширину 14 мкм в области нагрева и большую ширину в области, не предназначенной для нагревания. Расстояние между элементами нагревательного элемента может быть 42 мкм или более. Элементы электродов могут иметь ширину 14 мкм и располагаться между элементами спирали нагревателя. Элементы нагревателя могут быть изолированы от внешней среды слоем диэлектрика 6 на основе диоксида кремния, нитрида кремния. Изолирующий слой диэлектрика 6 может быть сформирован любым известным из уровня техники способом, включая последовательное использование низкотемпературного химического осаждения и фотолитографии таким образом, что контактные электроды 10 оказываются открытыми для внешней среды. Контактные выводы нагревательного элемента и электродов могут быть соединены с контактными площадками 11, расположенными по углам диэлектрической мембраны кристалла. Контактные площадки 11 могут иметь квадратную форму, например, 200х200 мкм и выполнены из того же материала, что электроды и нагревательный элемент, тем же методом нанесения на подслой из титана. В одном из вариантов осуществления изобретения диэлектрическая мембрана 2 выполнена из двух слоев. Нижний слой 3 представляет собой оксид кремния (SiO2), полученный термическим окислением материала кристалла кремния. Толщина слоя оксида кремния 3 может составлять от 0,3 до 1,0. Верхний слой 4 представляет собой нитрид кремния (Si3N4) толщиной 0,1 - 0,30 мкм, нанесенный на слой оксида кремния 3 методом химического осаждения из газовой фазы при пониженном давлении. При этом в кристалле кремния 1 со стороны, обратной стороне, на которой располагается диэлектрический слой на основе нитрида кремния 4, формируется углубление в ходе прецизионного процесса глубокого анизотропного травления в плазме.

Лиофобный слой 7, предотвращающий растекание суспензии газочувствительного материала за пределы области нагрева 9 при его нанесении на кристалл микронагревателя методом струйной микро-печати, формируют поверх диэлектрического слоя 6, изолирующего нагревательный элемент от внешней среды. Лиофобный слой 7 имеет окна, соответствующие по размерам и геометрии области нагрева 9 и контактным площадкам 11. Лиофобный слой 7 может иметь толщину от 0,2 до 0,5 мкм и быть выполнен из аморфного оксида кремния или нитрида кремния методом низкотемпературного химического осаждения (Киреев В.Ю., Столяров А.А. Технологии микроэлектроники. Химическое осаждение из газовой фазы / М.: Техносфера, 2006. - 192 с.). Кроме того, лиофобный слой может быть выполнен из из политетрафторэтилена (фторопласта-4) или сополимера тетрафторэтилена с перфторвинилпропиловым эфиром. (фторопласт-50) методом магнетронного напыления (Bodas, D. S.; Gangal, S. A., PTFE as a masking material for MEMS fabrication. J Micromech Microeng 2005, 15 (4), 802-806).

Наличие слоя 7, обладающего лиофобными свойствами, позволяет контролировать форму и толщину газочувствительного слоя, наносимого методом струйной микро-печати, обеспечивает получение технических преимуществ по сравнению с известными решениями, а именно: возможность получения чувствительного элемента с хорошо воспроизводимыми геометрическими параметрами (диаметр, толщина) с помощью метода струйной микро-печати, что определяет воспроизводимость сенсорного сигнала; возможность создания чувствительного слоя 8 с толщиной, превышающей толщину сдерживающего лиофобного слоя 7, что позволяет сохранить малую тепловую инерцию и низкое энергопотребление сенсора; возможность масштабирования технологии производства сенсоров с одинаковыми сенсорными характеристиками благодаря использованию универсального процесса печати суспензий; сохранение малой толщины нагреваемой области сенсора 9 и его миниатюрности для обеспечения малой тепловой инерции и низкого энергопотребления; обеспечение малых механических напряжений в ходе работы сенсора при высоких рабочих температурах.

Газовый сенсор содержит микронагреватель, чувствительный слой 8 в полости микронагревателя, корпус 12 с четырьмя контактными выводами, в котором зафиксирован микронагреватель с чувствительным элементом 8, а также соединения 13 между контактными площадками 11 микронагревателя и контактными выводами корпуса 12, выполненные из тонкой проволоки из алюминия или золота. В зависимости от типа и назначения устройства, в котором используется газовый сенсор, в его состав может входить защитная газопроницаемая крышка, закрывающая микронагреватель с чувствительным элементом 8 и соединениями с контактными выводами 13 от внешних механических воздействий. Газовый сенсор может быть выполнен методами поверхностного монтажа электронных компонентов в виде изделия в корпусе 12 с четырьмя контактными выводами. В качестве корпуса 12 может использоваться стандартный металлостеклянный корпус типа ТО-5, имеющий круглое металлостеклянное основание с вертикальным расположением выводов для монтажа в отверстия печатной платы, выводы расположены по окружности диаметром 5 мм, форма короткой части вывода - цилиндр. Поверхность основания корпуса 12 и металлических выводов может иметь никелевое или золотое покрытие. Микронагреватель с нанесенным газочувствительным элементом 8 фиксируется на поверхности основания корпуса в пространстве между короткими частями выводов. Фиксация микронагревателя может осуществляться с помощью эпоксидного клея. Контактные площадки микронагревателя 11 соединены с выводами корпуса 12 с помощью золотой или алюминиевой проволоки 13 методом ультразвуковой сварки. При необходимости в зависимости от устройства, в котором используется сенсор, и его назначения, микронагреватель может быть защищен от внешних механических воздействий с помощью крышки с газопроницаемой металлической сеткой, которая может быть зафиксирована на корпусе 12 методом конденсаторной или резистивной сварки.

Примеры реализации изобретения

Для демонстрации осуществимости предложенной конструкции был изготовлен опытный образец газового сенсора с микронагревателем, содержащим лиофобный слой. При этом пластина монокристаллического кремния имела следующие характеристики: толщину 0,45 мкм, тип проводимости - электронный, удельное сопротивление 5 Ом*см, размещенная на ней диэлектрическая мембрана состояла из диоксида кремния толщиной 0,5 мкм, нанесенного методом химического осаждения из газовой фазы при пониженном давлении, и нитрида кремния толщиной 0,13 мкм, нанесенного методом химического осаждения из газовой фазы при пониженном давлении (Поломошнов С.А., Чаплыгин Ю.А., Амеличев В.В., Годовицын И.В., Иванова О.М., Крутоверцев С.А. Преобразователь датчика взрывоопасных газов на диэлектрической мембране // Нано- и микросистемная техника. - №10. 2005. - с.39-42). На диэлектрической мембране были расположены платиновые элементы, нанесенные методом электронно-лучевого испарения, включающие нагревательные элементы в виде спирали (с размерами элемента 6 мкм), формирующие область нагрева (с диаметром области нагрева 300 мкм), контактные электроды, расположенные между элементами спирали (с размерами элемента 6 мкм), и контактные площадки 100*100 мкм, подключенные к соответствующим нагревательным элементам и контактным электродам, которые выполнены изолированными друг от друга с помощью дополнительного диэлектрического слоя. Верхний слой, обладающий лиофобными свойствами, выполнен из аморфного нитрида кремния толщиной 0,5 мкм методом низкотемпературного химического осаждения из газовой фазы при пониженном давлении (Киреев В.Ю., Столяров А.А. Технологии микроэлектроники. Химическое осаждение из газовой фазы / М.: Техносфера, 2006. – 192 с). Методом контактной фотолитографии в слое нитрида кремния были сформированы окна – центральное круговой формы, соответствующее по размеру области нагрева микронагревателя и 4 квадратных окна, соответствующих контактным площадкам.

Либо: верхний слой, обладающий лиофобными свойствами, выполнен из сополимера тетрафторэтилена с перфторвинилпропиловым эфиром. (фторопласт-50) толщиной 0,2 мкм методом магнетронного напыления. Методом контактной фотолитографии в слое нитрида кремния были сформированы окна – центральное круговой формы, соответствующее по размеру области нагрева микронагревателя и 4 квадратных окна, соответствующих контактным площадкам (Bodas, D. S.; Gangal, S. A., PTFE as a masking material for MEMS fabrication. J Micromech Microeng 2005, 15 (4), 802-806.).

Для демонстрации достижения технического результата 30 мг порошка нанокристаллического диоксида олова, являющегося типичным компонентом газочувствительного слоя полупроводниковых газовых сенсоров, взвешивали в 1.5 мл этиленгликоля – растворителя, обладающего подходящими параметрами для струйной микро-печати – температура кипения 197°С, вязкость 16,1 мПа·с, давление пара при н.у. – 6,5 Па. Суспензия была нанесена последовательно в 5 слоев, каждый объемом 50 нл. При этом высота капли составила менее 2 мкм, краевой угол имел значение, при котором растекания за пределы нагреваемой области не наблюдалось. Испарение жидкости при нанесении каждого слоя производилось при температуре 40°С. Далее чувствительный элемент выдерживали при 400 oC в течение 10 часов для образования стабильной равномерной пленки, толщина пленки составила 3 мкм.

Схематично достигаемый технический результат продемонтрирован на фиг. 3, где на изображении (а) представлена конструкция микронагревателя без лиофобного слоя, препятствующего разлитию жидкости, содержащей газочувствительный материал. Наличие на фиг. 3 (б) дополнительного обладающего лиофобными свойствами слоя 7 способствует равномерному распределению жидкости, которая при последующем нагреве и испарении приводит к образованию равномерно распределенного газочувствительного слоя 8. На фиг. 3 (в) представлена конструкция микронагревателя без лиофобного слоя, вид сбоку. При нанесении содержащей газочувствительный материал жидкости происходит разлитие за пределы области нагрева, который приводит к образованию неравномерного газочувствительного слоя 8, выходящего за пределы области нагрева. На фиг. 3 (г) изображена конструкция микронагревателя с лиофобным слоем, вид сбоку. При нанесении содержащей газочувствительный материал жидкости не происходит разлития за пределы области нагрева. Образуется равномерный газочувствительный слой, не выходящий за пределы области нагрева.

С использованием изобретения была изготовлена серия из 10 сенсоров, отклонение толщины газочувствительного слоя составило не более 10%. Полученный сенсор отличался малыми значениями энергопотребления (40 мВт при температуре 400 градусов Цельсия) и сохранил миниатюрность. Чувствительность газового сенсора определялась минимальным пределом обнаружения аналита - менее 1 частицы на миллион. Стабильность работы сенсора оценивалась сроком службы сенсора, который составил не менее 1 года непрерывной работы с дрейфом не более 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термокаталитический сенсор на основе керамической МЭМС платформы и способ его изготовления | 2021 |

|

RU2770861C1 |

| ПОЛУПРОВОДНИКОВЫЙ ГАЗОВЫЙ СЕНСОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2143678C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ФОСФОРИЛИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814054C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2775201C1 |

| Мультисенсорный газовый датчик на основе аминированного графена, модифицированного дикетонатными комплексами европия, и способ его изготовления | 2024 |

|

RU2839632C1 |

| Хеморезистивный газовый сенсор и способ его изготовления | 2023 |

|

RU2806670C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАТИНОВЫХ СЛОЕВ НА ПОДЛОЖКУ | 2010 |

|

RU2426193C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ ГИДРОКСИДОВ И ОКСИДОВ НИКЕЛЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814613C1 |

| СПОСОБ АНАЛИЗА СОСТАВА ГАЗОВОЙ СМЕСИ И ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ВХОДЯЩИХ В НЕЕ КОМПОНЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392614C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ МАКРОМОЛЕКУЛЯРНЫХ КОМПОЗИТОВ ФУНКЦИОНАЛИЗИРОВАННЫХ ГРАФЕНОВ, МОДИФИЦИРОВАННЫХ КРАСИТЕЛЯМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2818998C1 |

Изобретение относится к аналитическому приборостроению, а именно к средствам селективного обнаружения и распознавания газовых сред. Полупроводниковый газовый сенсор содержит микронагреватель, предназначенный для локального равномерного нагрева поверхности газочувствительной области, при этом микронагреватель для полупроводникового газового сенсора включает пластину монокристаллического кремния с размещенной на ней диэлектрической мембраной, металлические элементы, расположенные на диэлектрической мембране, выполненные изолированными друг от друга с помощью диэлектрического слоя и включающие нагревательные элементы, формирующие область нагрева, контактные электроды, расположенные между нагревательными элементами, контактные площадки, лиофобный слой, содержащий окна, расположенные в проекциях области нагрева и контактных площадок, служащий механическим барьером для жидкости или суспензии, используемой для формирования газочувствительного слоя в области нагрева. Техническим результатом изобретения является обеспечение возможности нанесения газочувствительного материала на поверхность тонкой диэлектрической мембраны в области нагрева микронагревателя методом струйной микропечати с получением слоя требуемой геометрии (формы и толщины) без растекания материала за пределы области нагрева в процессе его нанесения. 12 з.п. ф-лы, 5 ил.

1. Микронагреватель для полупроводникового газового сенсора, включающий

пластину монокристаллического кремния с размещенной на ней диэлектрической мембраной,

металлические элементы, расположенные на диэлектрической мембране, выполненные изолированными друг от друга с помощью диэлектрического слоя и включающие нагревательные элементы, формирующие область нагрева, контактные электроды, расположенные между нагревательными элементами, контактные площадки,

лиофобный слой, содержащий окна, расположенные в проекциях области нагрева и контактных площадок, служащий механическим барьером для жидкости или суспензии, используемой для формирования газочувствительного слоя в области нагрева.

2. Микронагреватель по п.1, характеризующийся тем, что лиофобный слой имеет толщину до 0,5 мкм.

3. Микронагреватель по п.1, характеризующийся тем, что лиофобный слой выполнен из аморфного оксида кремния или нитрида кремния методом низкотемпературного химического осаждения.

4. Микронагреватель по п.1, характеризующийся тем, что лиофобный слой выполнен из политетрафторэтилена (фторопласта-4) или сополимера тетрафторэтилена с перфторвинилпропиловым эфиром (фторопласт-50) методом магнетронного напыления.

5. Микронагреватель по п.1, характеризующийся тем, что выполнен с возможностью размещения газочувствительного слоя толщиной, превышающей толщину лиофобного слоя в 1,1÷10 раз.

6. Микронагреватель по п.1, характеризующийся тем, что содержит газочувствительный слой, сформированный из нескольких последовательно нанесенных слоев из газочувствительного материала, каждый из которых имеет толщину до 1 мкм.

7. Микронагреватель по п.1, характеризующийся тем, что диаметр области нагрева составляет 300 мкм или более.

8. Микронагреватель по п.1, характеризующийся тем, что объем жидкости или суспензии для формирования газочувствиельного слоя толщиной до 2 мкм и диаметром 300 мкм составляет до 900 нанолитров.

9. Микронагреватель по п.1, характеризующийся тем, что нагревательные элементы представляют собой нагревательные электроды, выполненные в виде элементов спирали.

10. Микронагреватель по п.1, характеризующийся тем, что диэлектрическая мембрана содержит, по меньшей мере, два слоя – нижний, состоящий из диоксида кремния (SiO2), выполненный толщиной от 0,3 до 1,0 мкм, полученный термическим окислением материала кристалла кремния; и верхний - из нитрида кремния (Si3N4), выполненный толщиной 0,1-0,30 мкм, нанесенный на слой оксида кремния методом химического осаждения из газовой фазы при пониженном давлении.

11. Газовый сенсор, включающий расположенный в корпусе микронагреватель, выполненный по п.1, содержащий верхний лиофобный слой с полостью, сформированной в проекции области нагрева, газочувствительный слой, расположенный в полости, при этом корпус снабжен четырьмя контактными выводами, соединенными с контактными площадками микронагревателя.

12. Газовый сенсор по п.11, характеризующийся тем, что корпус снабжен защитной газопроницаемой крышкой.

13. Газовый сенсор по п.11, характеризующийся тем, что микронагреватель закреплен в корпусе на основании.

| US 2020015069 A1, 14.05.2020 | |||

| US 2020110051 A1, 09.04.2020 | |||

| KR 1020190045629 A, 03.05.2019 | |||

| US 20180164246 A1, 14.06.2018 | |||

| МИКРОНАГРЕВАТЕЛЬ | 1998 |

|

RU2170992C2 |

Авторы

Даты

2023-05-31—Публикация

2022-10-27—Подача